В наше время, когда на первое место выходит скорость технологического процесса, сварка автоматическая становится остро необходимым способом соединения металлов. Современные аппараты для такой сварки позволяют не только автоматизировать и ускорить процесс, но и обеспечить качество сварного шва и постоянный контроль его формирования.

Автоматическая сварка в основном выполняется электродуговым способом, под постоянным напором и с обновлением электродов.

Суть процесса и варианты

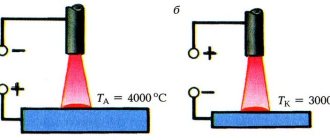

Электрическая дуга, возбуждаемая между движущимся электродом и поверхностью заготовки, выделяет большое количество тепла. Металл детали плавится и заполняет зазор между соединяемыми деталями. При удалении электрода расплав застывает, соединяя детали в единое целое.

Для того, чтобы защитить рабочую зону от контакта с кислородом и азотом воздуха, а также с содержащимися в нем водяными парами, ее окружают слоем флюса. Это специальный порошок, при сгорании которого выделяются защитные газы. Кроме того, в состав флюса входят легирующие элементы и другие добавки, улучшающие качество сварного шва.

Порошок, состав которого описан в ГОСТ 16130-72, может быть включен в состав сварочной порошковой проволоки. Иногда инертным газом заполняют весь объем сварочной камеры, тогда нужда в порошке отпадает.

Автоматический сварочный станок следит за расстоянием между концом электрода и заготовкой. Существует несколько кинематических разновидностей таких станков:

- головка неподвижна, свариваемые трубы вращаются в приводных валках;

- головка перемещается по заданному пути на манипуляторе;

- головка закреплена на самоходном шасси (тракторе), которое двигается по заданной траектории внутри свариваемого объекта.

Автоматический станок выполняет такие сварочные работы, как:

- «на весу», без защиты для тыльной стороны шва;

- на медной подложке вдоль всей линии шва, защищающей тыльную часть соединения от потеков и наплывов;

- на порошковой подушке, создающей облако защитных газов;

- на медной пластине, перемещаемой синхронно с головкой.

При выполнении сложных видов соединений применяются такие приемы, как предварительная проварка корневой части и подварка тыльной части шва.

Области применения

В домашних мастерских ввиду дороговизны оборудования и материалов автоматическая сварка применяется редко. Зато в производственных условиях, где окупаемость обеспечивается большими объемами работ, автоматы используются для:

- работы с цветными и черными металлов в различных комбинациях;

- соединения заготовок толщиной от 1, 5 до 200 мм;

- сборки особо ответственных изделий- корпусов атомных и химических реакторов, сосудов давления и других;

- сварки внутренних швов трубопроводов и емкостей.

Важно! Автоматическая сварка позволяет удалить оператора из сварочной зоны, значительно улучшая условия труда и безопасность производства.

Преимущества

Сварка ручная и автоматическая используют схожие сварочные технологии. Автоматическому способу сварки присущи такие преимущества, как:

- повышенная производительность, скорость выше в несколько раз;

- высокая стабильность параметров шва;

- возможность глубокой проплавки;

- сборка сосудов и труб, в том числе больших размеров;

- значительное снижение как общей трудоемкости, так и потребности в высококвалифицированных сварщиках;

- значительное улучшение условий труда и безопасности производства.

Отдельные плюсы дает использование флюсов, как порошкообразных с подачей из накопителя по шлангу, так и включаемых в состав сварочной проволоки. В их число входят:

- предотвращает брызги из сварочной ванны;

- стабилизирует параметры электродуги;

- замедляет охлаждение материала шва, улучшая его свойства;

- защищает расплав от воздействия кислорода, азота и водяных паров, содержащихся в воздухе;

- способствует раскислению материала шва и интеграции в него легирующих присадок.

Флюсовый порошок в ходе сварки используется не полностью. Современные тракторы счищают и собирают остатки порошка вместе с окалиной. На более старых моделях это делается вручную после остывания шва, перед нанесением защитных лакокрасочных покрытий.

Разновидности

Применяется несколько разновидностей технологии автоматической сварки. На одних агрегатах манипулятор перемещает головку, на других, применяемых для соединения труб, головка неподвижна, а вращается заготовка. Самоходные шасси перемещают трактора по заданному пути внутри или снаружи соединяемых деталей. Кроме кинематических схем, различаются и способы создания защитной атмосферы вокруг сварной зоны.

В среде аргона

Аргонная сварка проводится неплавким вольфрамовым электродом в защитной среде чистого аргона или его смеси с другими инертными газами.

Газовая смесь подается под небольшим давление в сварочную зону через форсунку, встроенную в головку. Способ применяется как с неподвижной головкой, так и на тракторных системах. Аргонная сварка особенно широко распространена при соединении нержавеющих сплавов и некоторых цветных металлов.

Порошковой проволокой

В этом случае используется плавкий электрод. Он представляет собой сварочную проволоку сложного поперечного сечения. под металлической оболочкой расположены каналы, напененные спрессованным флюсовым порошком. Эта проволока подается в зону сварки с постоянной скоростью специальным механизмом.

Высокая стоимость изготовления такой проволоки окупается снижением трудоемкости операций по внесению порошкообразного флюса вдоль линии шва и последующей уборки его остатков.

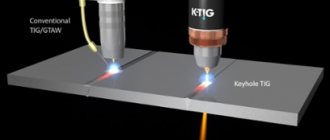

Плазменная сварка

В данной технологии применяется электродуги, возбуждается между двумя неплавкими электродами в потоке ионизированного аргона либо гелия. Плазменная дуга благодаря повышенной температуре позволяет эффективно сваривать заготовки из высоколегированных сплавов, в том числе и большой толщины. Таким методом проваривают кольцевые швы, присоединяющие крышки и днища сосудов. Присадочная проволока при необходимости подается в зону сварки специальным механизмом.

Классификация полуавтоматов

Разделение полуавтоматических приборов для сварки осуществляется по различным признакам.

Тип прибора

Это в основном относится к корпусу прибора. Если все составные части находятся в одном корпусе, то это будет однокорпусной вид. В двухкорпусных моделях в одном блоке находится сварочная горелка, механизм подачи проволоки, пульт управления. Во втором блоке расположен источник тока, имеющий аппаратуру для регулирования пуска.

Вид проволоки

В полуавтомате могут применяться два вида проволоки: алюминиевая или стальная. Имеются универсальные приборы, обеспечивающие работу с любым из этих видов.

Защита шва

Происходит тремя способами: слоем флюса, в защитных газах, с помощью порошковой проволоки. Наиболее распространенным способом является использование защитных газов. Нюансом служит то, что порошковую проволоку можно также использовать в газовой среде.

Характер перемещения

Для серийного производства используются стационарные аппараты. В быту и для проведения выездных работ более удобными будут переносные полуавтоматы. Передвижные приборы перемещаются на шасси с колесами.

Подключение к электросети

Однофазные полуавтоматы, имеющие небольшую мощность, можно включать в обычную розетку. Трехфазные требуют наличия специальных разъемов.

Подача проволоки

При толкающем типе привод подталкивает проволоку в сварочную горелку. В конструкции с тянущим типом привод располагается в ручке горелки и вытягивает проволоку с катушки, на которую она намотана. К гибриду относится тянуще-толкающий вид.

Инструменты для обеспечения

Автоматический сварочный станок – это законченный технологический комплекс, осуществляющий большую часть технологических операций по созданию сварного соединения.

Однако следует понимать, что они не всегда могут выполнять большую часть подготовительных и завершающих операций, таких, как:

- механическая зачистка зоны шва;

- обезжиривание;

- зачистка окалины;

- подготовка поверхности и нанесение защитных покрытий.

В большинстве случаев эти работы проводятся, как и прежде, вручную. Для них требуются угловые шлифмашины, проволочные щетки, распылители для растворителей и ветошь. Лишь самые современные модели тракторов способны осуществлять предварительную зачистку области шва.

Аппарат автоматической электродуговой сварки подразумевает программное управление как режимами сварки, так и подачей заготовки (или перемещению трактора по ней). Поэтому важным узлом современным машин является процессорный блок, содержащий программы управления. Программа формируется в постпроцессоре на основании данных трехмерной модели изделия, загружаемой из приложения параметрического моделирования.

На создание, проверку и отладку такой программы затрачивается рабочее время высококвалифицированных специалистов, поэтому экономическая эффективность автоматической сварки достигается в двух случаях:

- производство серии изделий;

- выпуск уникальных, но очень ответственных конструкций (аэрокосмическая отрасль, атомная энергетика и т.п.).

Единичное изделие или небольшую серию обычных деталей эффективнее сделать с помощью полуавтоматической сварки. В этом случае сварщик ведет головку вдоль линии шва вручную, а режимы, подача проволоки и защитного газа управляются механизмами.

А. Сомушенков, гл. технолог Усть-Малонского завода металлоизделий: «Применение сварочных автоматов позволило предприятию достичь заданного качества сварных швов и сэкономить на привлечении высококвалифицированных сварщиков. особенно выгодно применять технологию на средних и крупных партиях деталей».

Полуавтоматическая сварка: принцип работы, видовое разнообразие

Сварочный аппарат состоит из следующих компонентов:

- горелка;

- шланг для подачи проволоки;

- механизм подачи проволоки;

- панель управления рабочими процессами;

- проволока в мотке;

- электропровод;

- система полуавтоматического управления;

- шланг для подачи газа;

- редуктор для снижения газового давления;

- нагреватель;

- баллон с газом высокого давления;

- выпрямитель.

На отечественном рынке присутствует большое разнообразие подобного оборудования. Дабы упорядочить его виды, обратимся к одной из наиболее распространенных классификаций. По мере автоматизации сварных процессов сварочные аппараты могут быть ручными, полуавтоматическими и автоматическими.

Первый тип подобного оборудования более подходит для бытового использования, а второй и третий – для применения на крупных предприятиях, так как сварочные автоматы, полуавтоматы отличаются более высокой производительностью за единицу времени, а также позволяют получить более качественные соединения металлов, нежели при работе ручным сварным агрегатом.

Но стоит заметить, что автоматические сварки стоят значительно дороже ручных агрегатов, поскольку характеризуются более высоким комфортом для пользователя, имеют широкие функциональные возможности, работают дольше.

Полуавтоматы выступают наиболее приемлемым вариантом по соотношению цены, комфортабельности работы и количества функций.

Чтобы понять иные достоинства полуавтоматов, нужно уяснить, как работает полуавтоматическая сварка:

- внутри аппарата находится катушка с проволокой, выполняющей функцию плавящегося электрода и автоматический механизм подачи такой проволоки;

- подвижная проволока пропускается через газовое сопло под напряжением, что приводит к ее расплавлению;

- стабильная длина дуги обеспечивается автоматическим механизмом подачи сварки;

- оператор выбирает на свое усмотрение направление тока и скорость подачи проволоки для сварки, учитывая вид металла и скорость перемещения газовой горелки.

Зависимость угла наклона горелки от толщины заготовки.

Понимание принципа работы полуавтоматической сварки позволяет уяснить, чем отличается автомат от полуавтомата. В автомате абсолютно все процессы автоматизированы, то есть, выполняются системой управления. В полуавтоматических сварочных аппаратах, как было сказано выше, некоторые из операций остаются за сварщиком.

Полуавтоматическая сварка делится на разные виды, исходя из наличия определенных характеристик.

По способу защиты материала в процессе выполнения сварных работ различают полуавтоматы для сварки:

- под флюсом;

- в инертных и активных газах.

Также полуавтоматы могут быть:

- Однофазными. Функционируют от сети с напряжением в 220В, но если оно скачет, электрическая дуга не будет постоянной. Такое положение дел опасно появлению дефектов на сварных соединениях.

- Трехфазными. Функционируют не от каждой розетки, однако гарантируют высокое качество работы при любых нагрузках.

Чтобы стать высококвалифицированным сварщиком, важно уяснить, что нужно для сварки полуавтоматом: каких правил придерживаться, какие расходные материалы использовать.

Конструкция аппаратов

Основные элементы конструкции сварочного автомата, общие для всех разновидностей, следующие:

- источник питания: мощный инверторный блок, позволяющий получать сварочный ток необходимого напряжения, силы и полярности;

- сварочная головка, закрепляется на аппарате неподвижно либо на манипуляторе, в ней крепятся либо неподвижные неплавкие электроды, либо механизм подачи сварочной (присадочной) проволоки, а также форсунки для подачи защитного газа;

- механизм подачи заготовки для неподвижных станков;

- самоходное шасси для тракторов;

- место хранения запаса газа и проводок;

- система управления, содержащая программу управления сварочными режимами и перемещением.

В зависимости от применяемой технологии и вида свариваемых заготовок, автоматические станки могут оснащаться дополнительным оборудованием:

- система инерционного позиционирования для ориентации внутри протяженных конструкций;

- камеры видеонаблюдения для визуального контроля оператором хода сварки;

- системы подготовки зоны соединения к сварке и механизмы зачистки шва.

Исходя из требований конкретной технологии, в конструкцию аппарата могут вноситься существенные изменения, включающие в себя изменение длины и степеней свободы манипуляторов, оснащение шасси магнитными креплениями, специфических настроек сварочных режимов и другие.

Часть из них может быть выполнена на производственной площадке силами сервисных подразделений. Для серьезных изменений в конструкции необходимо вмешательство завода изготовителя.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.