Маркировка, расшифровка, УД

Электроды АНО-4 имеют следующее обозначение (маркировку) – Э46-АНО-4-Ø-УД Е 43 0(2)-Р25, где:

- Э46 – тип электрода для дуговой сварки сталей с пределом прочности при разрыве до 46 кгс/мм2;

- АНО-4 – марка электрода;

- Ø – диаметр стержня в мм.;

- назначение – У – для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 451 МПа;

- толщина покрытия – Д – толстое покрытие;

- Е – международное обозначение плавящегося покрытого электрода;

- предел прочности при растяжении – 43 – 430 МПа;

- относительное удлинение – 0 – менее 20%;

- минимальная температура, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 – 2 – 0°С;

- вид покрытия – Р – рутиловое;

- пространственные положения электрода, при которых осуществляется сварка – 2 – все, кроме вертикального сверх-вниз;

- сварочный ток и напряжение холостого хода – 5 – постоянный или переменный ток любой полярности, напряжение холостого тока 70В.

Сварочные электроды АНО — 4 (диаметр 3; 4; 5 мм)

КЛАССИФИКАЦИЯ: Э46 по ГОСТ 9467-75

УСЛОВНЫЕ ОБОЗНАЕНИЯ: Э46 — АНО-4 — Ø — УД Е 430 — Р24

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ: ГОСТ 9466-75 и ТУ BY 100034500.041-2012

ПОКРЫТИЕ: рутиловое

НАЗНАЧЕНИЕ СВАРОЧНЫХ ЭЛЕКТРОДОВ АНО-4:

Предназначены для сварки ответственных конструкций из углеродистых сталей с содержанием углерода до 0,25% и с временным сопротивлением до 490 мпа. Допускают сварку влажного, ржавого, плохо очищенного от окислов и других загрязнений металла. Электроды отличаются легким зажиганием дуги.

Сварка во всех пространственных положениях шва, кроме вертикального «сверху-вниз», переменным током и постоянным током обратной полярности.

ХАРАКТЕРИСТИКА ЭЛЕКТРОДОВ АНО-4:

| Горение дуги | Устойчивое |

| Степень разбрызгивания | Малая |

| Формирование шва | Хорошее |

| Отделимость шлаковой корки | Хорошая |

| Склонность металла шва к образованию пор | Низкая |

| Коэффициент наплавки (в нижнем положении шва) | 8,0-9,0 г/А-ч |

| Производительность наплавки (для электрода диаметром 4,0 мм) | 1,4-1,6 кг/ч |

| Расход электродов на 1 кг наплавляемого металла | 1,7 кг. |

ТИПИЧНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА (ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ):

| Временное сопротивление, мпа | Предел текучести, мпа | Относительное удлинение, % | Ударная вязкость Дж/см2 |

| 480 | 390 | 20 | 85 |

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА:

| Содержание элементов, вес % | ||||

| Углерод | Марганец | Кремний | Сера | Фосфор |

| Не более | 0,35-0,70 | Не более | ||

| 0,12 | 0,20 | 0,040 | 0,045 | |

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ АНО-4:

В случае превышения допустимого содержания влаги в покрытии (1,5 %) электроды перед использованием дополнительно прокаливаются при температуре 140-160 ос в течении 40-60 минут. РЕЖИМЫ СВАРКИ:

| Диаметр электрода, мм | Сила сварочного тока, А | ||

| Положение шва | |||

| Нижнее | Вертикальное | Потолочное | |

| 2,5 | 60-90 | 50-80 | 50-80 |

| 3,0 | 80-100 | 60-100 | 60-90 |

| 4,0 | 120-150 | 110-140 | 110-140 |

| 5,0 | 180-220 | 170-200 | — |

Сварка производится на средней длине дуги с наклоном электрода в сторону направления сварки (углом назад).

~ , = / +

Упаковка, сколько штук, вес и длина прутков

Электроды АНО-4 выпускаются в картонных пачках, вес которых составляет 1; 2,5 и 5 кг.

Среднее количество электродов в 1 кг. варьируется в зависимости от диаметра прутков и составляет:

- 3,0 мм. – 39 штук;

- 4,0 – 16;

- 5,0 – 11.

В зависимости от от диаметра стержня варьируется вес и длина прутка.

| Диаметр, мм. | Длина, мм. | Вес, г. |

| 2,5 | 350 | 18-19 |

| 3,0 | 350 | 25-26 |

| 4,0 | 450 | 58-59 |

| 5,0 | 450 | 91-92 |

| 6,0 | 450 | 137-138 |

РАЗМЕРЫ

1.1. Размеры электродов должны соответствовать указанным на черт. и в табл. .

Черт. 1

Таблица 1

мм

| Диаметр стержня электрода d | Толщина покрытия электрода а | Разность толщин покрытия (e=s-s1), не более | |

| Номин. | Пред. откл. | ||

| 4 | -0,12 | 0,9-1,l | 0,15 |

| 5 | -0,12 | 1,2-1,3 | 0,18 |

Пример условного обозначения электрода марки АНО-4, типа Э46, диаметром 5 мм с рутиловым покрытием

АНО-4-Э46-5-Т ГОСТ 5.1215-72

Расход, нормы расхода

Расход электродов предоставляется в формате справочной информации. Для прутков марки АНО-4 расход на 1 кг. наплавленного металла составляет 1,6-1,7 кг.

В официальных документах ВСН 452-84 или ВСН 416-81 («Ведомственные строительные нормы») указаны также производственные нормы на 1 стык и на 1 метр шва. Данные показатели демонстрируются в виде таблиц.

Также норму возможно высчитать и самостоятельно. Расход складывается из массы наплавленного металла и потерь. Сначала нужно вычислить массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва х плотность металла х длина шва

Значения плотности возможно узнать из справочной литературы. Затем по второй формуле рассчитывается суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла х коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода, для АНО-4 составляет 1,7. Эти данные приводятся в нормативных документах, таких как ВСН 452-84.

Справка. Существуют также и другие методы расчета нормы расхода.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр электродов производят без применения увеличительных приборов.

4.2. Стрелу прогиба стержней проверяют предельным калибром.

4.3. Длину электродов проверяют мерительным инструментом с точностью до ±1 мм.

4.4. Величину равноценности толщин покрытия определяют в трех местах, смещенных относительно друг друга на 50-100 мм по длине электрода и на 120° по окружности. Замер производят, как показано на черт. .

Черт. 4

Контроль разностенности толщин покрытия производят с точностью ±0,01 мм.

Допускается контроль концентричности покрытия производить специальными приборами (магнитными, емкостными и др.) без разрушения покрытия, если эти приборы обеспечат необходимую точность измерения.

4.5. Механические свойства наплавленного металла шва и сварного соединения определяют по ГОСТ 9466-60.

Ударную вязкость металла шва аН определяют на образцах типа VI по ГОСТ 6996-66.

При поставках на экспорт должна определяться также и ударная вязкость металла шва аН 45 на образцах типа IX по ГОСТ 6996-66.

4.6. Сварочно-технологические свойства электродов определяют по ГОСТ 9466-60.

4.7. Сварку и наплавку образцов для испытаний производят при температуре не ниже плюс 5°С на режимах, указанных в табл. .

4.8. Проверку химического состава металла шва и наплавленного металла производят по ГОСТ 2331-63 или по ГОСТ 2604-44.

4.9. Пробы для химического анализа металла шва и наплавленного металла отбирают по ГОСТ 7122-54.

Общие характеристики электродов типа ЦЧ4

Конструктивно элементы этого типа представляют собой стержни, на которые нанесено основное покрытие. Применяются для работы по чугуну высокой степени прочности (с шаровидным графитом в его составе), а также для сварки изделий из серого чугуна (с графитом пластинчатого типа).

Функциональное назначение этих электродов включает качественное соединение объектов, изготовленных из разнородных металлов, сварку поврежденных элементов конструкций, формирование новых сварных швов и исправление (заварку) различных дефектов, возникающих в процессе отливки, специальную наплавку начальных слоев металла на чугунные детали.

Параметры сварочных материалов

Для качественных сварочных работ важно, чтобы все параметры электрода были оптимально подобраны.

То или иное практическое применение влияет на выбор диаметра указанного элемента – он может варьироваться от 3 до 5 мм. В зависимости от предстоящей сварочной операции необходимо установить правильный режим тока – 65-80, 90-120 или 130-150 ампер.

Для качественных сварочных работ нужно правильно подобрать электроды.

Для эффективной работы следует предварительно прокалить электроды. Чтобы добиться наилучших результатов, сделать это рекомендуется при температуре +170…+200°C.

Химический состав наплавленного металла

В модели ЦЧ-4 присутствуют следующие химические компоненты:

- углерод (С) – 0,25%;

- марганец (Mn) – 0,5/2,5%;

- фосфор (P) – 0,07%;

- сера (S) – 0,04%;

- кремний (Si) – 0,10/0,80%;

- ванадий (V) – 8,5/10,5%.

Стержень электрода имеет железную основу.

Этот металл позволяет качественно работать с материалом, из которого изготовлен свариваемый объект, обеспечивает получение высокопрочного шва.

Условное обозначение и характеристики покрытых электродов

Условное обозначение электродов по ГОСТ 9466 (рис. 1) дает полные сведения об их основных характеристиках. Для электродов, не относящихся к типам по ГОСТ 9467, ГОСТ 10051 или ГОСТ 10052, в условном обозначении тип электродов не приводят, а вместо обозначения стандарта на типы электродов указывают обозначение стандарта или технических условий на электроды конкретной марки. В условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 600 МПа после буквы L тире не ставится.

Обозначение назначения электродов 4 (рис. 1):

- У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа;

- Л — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

- Т — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву от 500 до 600 МПа;

- В — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

- Н — для наплавки поверхностных слоев с особыми свойствами. Обозначение толщины покрытия 5;

- М — с тонким покрытием, D/d <= 1,20;

- С — со средним покрытием, 1,20

- Д — с толстым покрытием, 1,45

- Г — с особо толстым покрытием, D/d > 1,80.

Рис. 1. Схема структуры условного обозначения электродов:

1 — тип; 2 — марка; 3 — диаметр, мм; 4 — обозначение назначения электродов; 5 — обозначение толщины покрытия; 6 — группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467, ГОСТ 10051 или ГОСТ I0052; 7 — обозначение вида покрытия; 8 — обозначение допустимых пространственных положений сварки или наплавки; 9 — обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 10 — ГОСТ 9466; 11 — обозначение стандарта на типы электродов

Обозначение вида покрытия:

- А — кислый;

- Б — основной;

- Ц — целлюлозный;

- Р — рутиловый;

- АЦ, РБ и др. — смешанный;

- П — прочие.

Примечание: при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов следует добавить букву Ж.

Обозначение допустимых пространственных положений сварки или наплавки:

- 1 — для всех положений;

- 2 — для всех положений, кроме вертикального сверху вниз;

- 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального сверху вниз;

- 4 — для нижнего и нижнего в лодочку.

Обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц:

- индекс 0 : полярность постоянного тока — обратная (+);

- 1 : полярность — любая (+/-), UXX трансформатора — 50В;

- 2 : прямая (-), 50В;

- 3 : обратная (+), 50В;

- 4 : любая (+/-), 70В;

- 5 : прямая (-), 70В;

- 6 : обратная (+), 70В;

- 7 : любая (+/-), 90В;

- 8 : прямая (-), 90В;

- 9 : обратная (+), 90В.

Примечание. Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности.

Характеристики наплавленного металла и металла шва конструкционных и теплоустойчивых сталей по ГОСТ 9466-75, ГОСТ 9467-75

Пример обозначения электродов для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву менее 600 МПа:

(Э46А-УОНИИ-13/45-3,0-УД)/( Е432(5)-Б10) ГОСТ9466-55, ГОСТ9467-75.

Электроды типа Э46А по ГОСТ 9467; марки УОНИИ-13/45, диаметром 3,0 мм; для сварки углеродистых и низколегированных сталей (У); с толстым покрытием (Д); с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва — 432(5); с основным покрытием (Б); для сварки во всех пространственных положениях (1) на постоянном токе обратной полярности (0).

Пример обозначения электродов для сварки углеродистых и низколегированных конструкционных степей с временным сопротивлением разрыву более 600 МПа:

(Э85А — УОНИ — 13 / 85 — 3,0 — ЛД) / (Е-12Г2СМ-0-Б20) ГОСТ9466-75, ГОСТ9467-75.

Электроды типа Э85 по ГОСТ 9467; марки УОНИ-13/85, диаметром 3,0 мм; для сварки углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости (Л); с толстым покрытием (Д); с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва — (12Г2СМ-0); с основным покрытием (Б); для сварки во всех пространственных положениях, кроме сверху вниз (2) на постоянном токе обратной полярности (0).

В данных электродах группа индексов, обозначающих характеристики наплавленного металла и металла шва, указывает среднее содержание основных химических элементов в наплавленном металле, а также минимальную температуру Тх при KCV > 34 Дж/см2. При этом первый индекс из двузначного числа соответствует среднему содержанию углерода в наплавленном металле в сотых долях процента. Последующие индексы, состоящие из буквенного обозначения, соответствующего основному химическому элементу, и стоящее за ними число показывают среднее содержание этого элемента в наплавленном металле в процентах (с погрешностью до 1%). При среднем содержании основного химического элемента в наплавленном металле менее 0,8% число за буквенным обозначением химического элемента не указывается.

Таблица 1. Характеристики наплавленного металла и металла шва углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву менее 600 МПа

Примечание. В группе индексов первые два индекса указывают минимальное значение временного сопротивления разрыву Ов, а третий индекс одновременно характеризует минимальные значения относительного удлинения S5 и минимальную температуру Тх при KCV > 34. Если показателям S5 и Тх соответствуют различные индексы, то третий индекс обозначает S5, а в группу индексов вводится указываемый в скобках четвертый дополнительный индекс, характеризующий показатель Тх.

К основным химическим элементам, помимо углерода, относятся только легирующие элементы, определяющие уровень механических свойств наплавленного металла. При этом кремний и марганец считают основными химическими элементами, если их среднее содержание в наплавленном металле превышает 0,8%. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. Химические элементы, содержащиеся в наплавленном металле, обозначают следующими буквами: Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, Х — хром, Ю — алюминий.

nИндекс после тире характеризует минимальную температуру Тх при KCV > 34 Дж/см2 (табл. 2).

Пример обозначения электродов для сварки легированных теплоустойчивых сталей:

(Э-09Х1МФ-ЦЛ39-3,0-ТГ)/(Е- 27 — Б20) ГОСТ9466-75, ГОСТ9467-75.

Электроды типа Э-09X1МФ по ГОСТ 9467; марки ЦЛ39, диаметром 3,0 мм; для сварки углеродистых и низколегированных сталей (Т); с особо толстым покрытием (Г); с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва — (27); с основным покрытием (Б); для сварки во всех пространственных положениях, кроме сверху вниз (2) на постоянном токе обратной полярности (0).

В данных электродах первый индекс в группе индексов, обозначающих характеристики наплавленного металла и металла шва, указывает минимальную температуру Тх при KCV > 34 Дж/см2, а второй индекс указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва (табл. 2).

Таблица 2. Характеристики наплавленного металла и металла шва конструкционных сталей с временным сопротивлением разрыву более 600 МПа и легированных теплоустойчивых сталей

Характеристики наплавленного металла и металла шва высоколегированных сталей с особыми свойствами по ГОСТ 9466-75, ГОСТ 10052-75

Группа индексов, указывающих характеристики наплавленного металла и металла шва, состоит из четырех цифровых индексов для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла, и из трех цифровых индексов — для остальных электродов.

Первый индекс характеризует стойкость наплавленного металла и металла шва к межкристаллитной коррозии. Второй индекс указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва. Третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей. Четвертый индекс указывает содержание ферритной фазы в наплавленном металле для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла.

Пример обозначения электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами:

(Э-10Х25Н13Г2Б-ЦЛ9-3,0ВД)/(Е- 2075 — Б20) ГОСТ9466-75, ГОСТ10052-75.

Электроды марки ЦЛ-9 (типа Э-10Х25Н13Г2Б); наплавленный металл и металл шва не склонны к межкристаллитной коррозии при испытании по методу AM ГОСТ 6032-89 (2), данные по длительной прочности отсутствуют (0), при сварке жаростойких сталей могут быть применены для выполнения сварных соединений, работающих при температуре до 1000 °С (7), содержание ферритной фазы в наплавленном металле 3,0-10,0% (5).

Обозначение стойкости наплавленного металла и металла шва к межкристаллитной коррозии по ГОСТ 6032-89:

- 0 — данные отсутствуют;

- 2 — при испытании методами AM и АМУ;

- 3 — при испытании методом Б;

- 4 — металл шва не склонен к межкристаллитной коррозии при испытании методами В и ВУ;

- 5 — металла шва не склонен к межкристаллитной коррозии при испытании методом Д.

Обозначение максимальной рабочей температуры, при которой регламентированы пи длительной прочности наплавленного металла и металла шва:

- 0 — Данные отсутствуют;

- 1 — До 500;

- 2 — 510-550;

- 3 — 560-600;

- 4 — 610-650;

- 5 — 660-700;

- 6 — 710-750;

- 7 — 760-800;

- 8 — 810-850;

- 9 — Свыше 850.

Обозначение максимальной рабочей температуры сварных соединений, при которой допускается применение электродов при сварке жаростойких сталей, С:

- 0 — Данные отсутствуют;

- 1 — До 600;

- 2 — 610-650;

- 3 — 660-700;

- 4 — 710-750;

- 5 — 760-800;

- 6 — 810-900;

- 7 — 910-1000;

- 8 — 1010-1100;

- 9 — Свыше 1100.

Обозначение содержания ферритной фазы в наплавленном металле, %:

- 0 — Не нормируется;

- 1 — 0,5-4,0;

- 2 — 2,0-4,0;

- 3 — 2,0-5,5;

- 4 — 2,0-8,0;

- 5 — 2,0-10,0;

- 6 — 4,0-10,0;

- 7 — 5,0-15,0;

- 8 — 10,0-20,0.

Характеристики наплавленного металла и металла шва при ручной дуговой наплавке поверхностных слоев с особыми свойствами по ГОСТ 9466-75, ГОСТ 10051

Группа индексов, указывающих характеристики наплавленного металла, состоит из двух индексов. Первый индекс указывает среднюю твердость наплавленного металла (табл. 3). Второй индекс указывает, что твердость наплавленного металла обеспечивается без термической обработки после наплавки — 1 или после термической обработки — 2.

Примечание. Если технические условия на электроды конкретной марки устанавливают твердость наплавленного металла как без термической обработки после наплавки, так и после термической обработки или после термической обработки по различным режимам, то указывают оба индекса в скобках.

Таблица 3. Твердость наплавленного металла

* — слева от косой черты указывают среднюю твердость наплавленного металла по Виккерсу, справа от косой черты — по Роквеллу.

Пример обозначения электродов для наплавки поверхностных слоев с особыми свойствами:

(Э-37Х9С2-ОЗШЗ-3,0-НД)/( Е -650/57 -1 — Б30) ГОCT9466-75, ГОСТ10051-75.

Электроды марки ОЗШ-3 типа Э-37Х9С2, обеспечивающие среднюю твердость наплавленного металла (650 HV; 57 HRCэ), без термической обработки после наплавки

Условия применения электродов

Используются в условиях необходимости:

- покрытие остовное;

- в том случае, если изделие бракованное, осуществляется заварка их дефектов, литьевой метод;

- наплавляемый коэффициент, г/А-час- 10,0;

- производимая наплавка, для электрода ЦЧ диаметром 4,0 мм, кг/час- 1,1;

- количество расходных электродов на 1 кг наплавления, 1,8 килограмм;

- перед тем, как приступить к сварке, необходимо очистить и обезжирить детали с помощью химических и шлифовальных средств;

- весь процесс происходит под напряжением, имеющим обратную полярность;

- есть возможность работ с переменным напряжением трансформатора (больше 60 В);

- работа выполняется маленькими валами, составляющими по длине от 25 до 30 мм, охлаждающиеся окружающей средой и проковками ударов молоточка по шву и вокруг до 60°C;

- выполняемые работы с чугуном, имеющим высокую прочность, длину валика увеличивают. Ее размер от 80 до 100 мм.

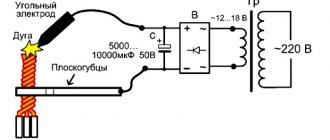

Рисунок 3 — Процесс сварки

В настоящее время известен ни один способ, с помощью которого можно скрепить друг с другом детали, сделанные из различных материалов. Для того чтобы соединить или исправить изъяны брака (сделать наплавление) кованого высококачественного чугуна, применим метод сварки с использованием электрода ЦЧ-4. Он имеет отличные технические данные и универсальные свойства применения.

Классификации и одобрения

Сварочные электроды ЦЧ-4 отвечают техническим условиям ТУ У 28.7-34142621-006:2012 и одобрены:

- TUV – Объединение аудиторских компаний союза технадзора за объектами котельного оборудования (ФРГ);

- СТБ – Госстандарт (Республика Беларусь);

- KZ-standard – ГОСТ 9466 (Республика Казахстан);

- MD-standard – ГОСТ 9466 (Республика Молдова).

Рекомендуем к прочтению Где используются электроды ОЗЛ-6

Сварочные электроды ЦЧ-4 одобрены TUV, СТБ.