Методика расчета

Существуют разные варианты сцепления металла. Расчет сварных соединений для каждого из них выполняется отдельно. В зависимости от пространственного расположения свариваемых деталей различаются и сварные соединения. Соответственно они могут быть:

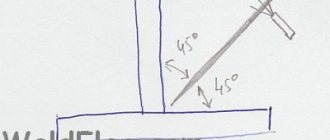

- угловыми. Соединяемые заготовки одна по отношению к другой располагаются перпендикулярно. Чтобы конструкция получилась максимально прочной, следует определить предельные усилия, которые будут воздействовать на швы;

- стыковыми. Заготовки располагаются в одной плоскости таким образом, что одна из них является продолжением другой. Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым;

- внахлест. Плоскости соединяемых заготовок перекрывают одна другую. Такая технология лучше всего подходит для соединения деталей, толщина стенок которых не превышает 5 мм. Также метод используется в ситуациях, если требуется укрепить сварной шов;

- тавровым сварочным швом. Внешним видом очень похожи на угловые. Детали по отношению одна к другой тоже располагаются под углом в 90 градусов, но соединяются торцами. Такие виды стыков достаточно востребованы и часто используются. Среди основных достоинств методы – простота исполнения, надежность и экономичность. К тому же, используя специально разработанные методические указания, по тавровому соединению несложно выполнить расчеты с безупречной точностью.

Итак, пришло время детально рассмотреть методику расчета сварного шва. Специалисты вывели специальные формулы, которые упрощают выполнение необходимых вычислений. Помимо этого, в сети Интернет есть специальные программы. Они находятся в свободном доступе. От пользователя требуется только ввести нужные параметры, чтобы получить точный результат.

Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Исходные параметры для вычислений

Чтобы при расчете погрешность исключить или хотя бы свести к минимуму, нужно определиться с параметрами, которые окажут влияние на прочность стыка. Процесс сжатия и растяжения металла рассчитывается при помощи формулы

где:

- Yс – коэффициент, отражающий условия, которые преобладают на рабочем месте. Данный показатель общепринят и отражен в справочных таблицах. Достаточно найти нужный показатель и подставить его в формулу;

- Rу – индекс, обозначающий сопротивление металла с учетом предела его текучести. Отражен в справочных материалах сварщика;

- Ru – еще один показатель сопротивления металла, который несложно найти в таблицах;

- N – максимально допустимая нагрузка на сварочный шов;

- T – наименьшая толщина стенок свариваемых заготовок;

- Максимальная длина сварного стыка. При вычислениях данный параметр следует уменьшить на 2t;

- Rwу – сопротивление, зависящее от предела прочности соединения.

Когда сваривать приходится разные металлы, то значения Ru и Ry берутся того материала, прочность которого меньше. точно так же поступают и в случаях, когда выполняются расчеты сварочного шва на срез.

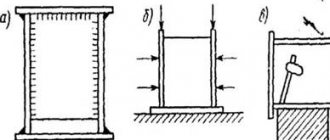

Проектирование металлоконструкций осуществляется с учетом требований по безопасности сварного соединения, его способности выдерживать определенный уровень нагрузок стабильности соединенных с их помощью элементов. В случаях, когда для создания металлоконструкции необходимо наложить несколько сварных соединений, то важно грамотно их расположить. Важно, чтобы нагрузка при сварке была распределена равномерно между всеми стыками.

Определить параметры можно путем математических вычислений. В случае, когда полученный результат будет неудовлетворительным, то в конструктив следует внести изменения и рассчитать снова.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Расчет изделий с угловым стыком

Определение допустимой длины сварного соединения на отрыв выполняется с учетом силы, направленной к центру тяжести. При подсчетах такого рода выбирается сечение с высокой степенью опасности. Показатели рассчитываются по формуле:

Каждый из показателей формулы влияет на прочностные характеристики шва, вне зависимости от вида свариваемых металлов. Условные обозначения:

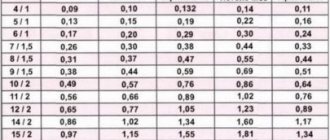

- N – максимальное значение силы, которая оказывает давление на стык;

- ßf, ßz – коэффициенты, которые берутся в справочных таблицах и не зависят от типа свариваемых металлов. В большинстве своем ßz = 1, а ßf = 0,7;

- Rwf – показатель, отражающий сопротивление срезу. Определен справочными материалами. Проще всего найти в таблицах ГОСТа;

- Rwz – сопротивление по линии стыка. Значения берутся из справочной таблицы;

- Ywf – коэффициент, зависящий от сопротивления материала. К примеру, если для металла этот показатель составляет 4200 кгс/см², то поправочный коэффициент составит 0,85;

- С – еще один коэффициент, обозначающий условия рабочей среды. Как и большинство значений, определяется по справочным таблицам;

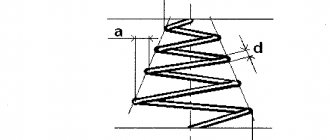

- Kf – толщина сварного шва по линии сплавления;

- Lw – общая длина стыка, уменьшенная на 10 мм.

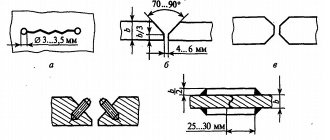

Расчет стыков, выполненных внахлест

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Длина сварочного шва в зависимости от массы металла

Длина сварного соединения определяется по формуле, определяющей соотношение массы наплава на один метр стыка: L = G/F × Y, где

- L – длина самого шва;

- G – вес наплава;

- F – площадь сечения;

- Y – удельный вес присадочного материала.

В результате вычислений будет получен коэффициент, который следует умножить на длину катета сварного шва.

Чтобы вычисления выполнять правильно, следует попрактиковаться. Важно понимать, что точный результат не дает возможности получить ни одна формула. Поэтому приобретать расходные материалы желательно с небольшим запасом. Это примерно 5-7% от общего количества. Правда, иногда получается и сэкономить присадку. Но такое случается нечасто и к тому же при условии, что у сварщика за плечами большой опыт выполнения аналогичной работы.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок расчета сварных стыков

Чтобы вычислить нагрузку, которую сможет выдержать сварное соединение, следует внимательно отобрать исходные данные. Предотвратить или хотя бы минимизировать вероятность ошибки при вычислениях можно при условии соблюдения алгоритма работы:

- Максимально точно определить размеры, форму и пространственное расположение сварного соединения.

- Опасное сечение необходимо повернуть в сторону контактируемой со сварным стыком площади. Этот прием актуален в случаях, когда плоскость стыка на исследуемой конструкции не соответствует проектному сечению. После поворота образуется новое расчетное сечение с более благоприятными параметрами.

- После этого вычисляется новый центр масс, который образовался в результате поворота сечения.

- Следующим шагом станет перемещение внешней нагрузки в предопределенный центр масс.

- Настало время определить расчетное значение нагрузок, которые воздействуют на сечение. А именно – крутящего и изгибающего момента, усилий поперечной и продольной направленности.

- После того, как найден модуль напряжения, следует определить точку, на которую воздействуют самые высокие нагрузки. Именно в такой точке все внешние силы работают одновременно, что дает возможность определить их суммарное значение. Это тот максимум, который будет воздействовать на сечение.

- Определяется максимально допустимое усилие, которое может воздействовать на шов без каких-либо последствий: деформации, разрушения и т.п.

- На завершающем этапе сравниваются показатели допустимого и максимального фактического значений. В результате определяется расчетное сопротивление сварочного шва и его оптимальные размеры, которые необходимы для сопротивляемости нагрузкам.

Только так можно рассчитывать на полноценную и безопасную эксплуатацию будущей металлоконструкции. Для контроля можно выполнить проверочные расчеты. Желательно, чтобы ими занялся другой специалист, что повышает объективность полученного результата.

Прочность сварного шва будет достоверной и соответствующей расчетам только в том случае, если соблюдаются технология формирования соединений. Тем не менее стыки рассчитывать следует в любом случае. Только точно установленные параметры и векторы нагрузок обеспечивают прочное и надежное сварное соединение.

Дефекты, возникающие в результате неправильных расчетов

Прежде всего, нужно твердо усвоить, что теоретический расчет угловых, тавровых, нахлесточных или стыковых швов и практическая надежность, равно как и срок службы металлоконструкции являются звеньями одной цепи. Эти факторы тесно взаимосвязаны между собой. К примеру, если вычисления сделать кое-как или же проигнорировать вовсе, то последствием подобного шага станет кратное увеличения риска образования дефектов сварного соединения. Как результат – снижение срока службы, надежности или функциональности металлоконструкции.

Наиболее часто возникают дефекты такого характера:

- подрезы. Они представляют собой канавки, которые образуются по линии соединения или возле нее. Приводят к быстрому разрушению стыка;

- поры. Визуально заметить их невозможно (кроме поверхностных). Образуются из-за проникновения газов, которые являются побочным продуктом плавления металла и электрода;

- непровары. Результат недостаточного прогрева стали, вследствие чего на стыке образуются пробелы;

- сторонние включения. Очень опасная ошибка, которая приводит к существенному снижению прочности сварного шва. Со временем в месте содержания примесей возникают трещины;

- горячие или холодные трещины. первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

Вычисления по формулам помогают избежать брака в работе. Они позволяют создавать качественные сварные соединения, выдерживающие большие нагрузки во время эксплуатации металлических конструкций.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Калькуляторы сварочных швов

Необходимые расчеты можно выполнить, не имея на то каких-либо навыков. Для этого существуют специализированные калькуляторы, позволяющие вычислить параметры стыковых, точечных или угловых соединений; рассчитать оптимальную длину сварного шва. С помощью такого калькулятора несложно проверить все существующие сегодня стыки с разными силовыми нагрузками и направленностью прилагаемых усилий.

Математические расчеты помогут выбрать оптимальный для конкретной конструкции тип и размер сварного шва, точно определиться с металлом и расходными материалами. При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

Не рекомендуется для точечных соединений, электрозаклепок и стыков с разделкой кромок использовать значения усталостной нагрузки. Расчет для таких видов швов не поддерживается и полученные результаты будут весьма приблизительными. Еще следует иметь ввиду, что при вычислениях не принимаются во внимание изменения характеристик металлических заготовок, которые имеют место в результате изменения температуры и возникновения остаточных напряжений.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.