Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчет расходов защитного газа.

Правильный расчет количества необходимого для ведения сварочных работ защитного газа дает возможность добиться высокого качества и непрерывности сварных работ в среде защитного газа. Количество необходимого газа зависит от того, какой именно металл подвергается сварке:

- для сварки конструкции из алюминия потребуется 15-20 литров защитного газа (аргона) в минуту

- сварка медной конструкции в среде защитных газов потребует 10-12 литров газа в минуту

- для магниевых сплавов потребуется 12-14 литров аргона в минуту

- при сварке сплавов никеля «уйдет» 10-12 литров газа в минуту

- титан и его сплавы требуют более значительного расхода газа при проведении сварочных работ – 35-50 литров в минуту.

А вот для сварки изделий из стали защитный газ расходуется более экономно.

Для того, чтобы не расходовать лишнее количество газа при сварке, баллоны с газом снабжаются специальным регулятором.

В заключение хотелось бы отметить, что правильный расчет расхода материалов для сварочных работ дает возможность не только обеспечить сварщика вовремя всем необходимым, но и сэкономить затраты на производство сварных конструкций, а значит, снизить себестоимость продукции и повысить конкурентоспособность ее на рынке.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Высчитываем расход сварочного присадочного материала в штуках

При небольшом масштабе сварочных работ необходим поштучный расчет присадочного материала. К примеру, может понадобиться 50 сварочных электродов марки УОНИ-13/45 диаметром 3 миллиметра, которых в одном килограмме содержится 40 штук. Тогда покупка полутора кило даст немалые излишки, а взвешивать с точностью до грамма будет слишком сложно.

Кстати, именно диаметр нам нужен для вычисления количества присадочных материалов в штуках, поскольку именно от этого значения зависит масса наплавляемого одним электродом металла в граммах, которая понадобится для формулы. Находим количество для сварки за один проход: HОП = 103ML/MЭ, где MЭ – та самая масса расплава одного стержня в граммах, которую можно взять из следующей таблицы.

| Марка электрода | Диаметр электрода стандартной длины, мм | |||

| 3,0 | 4,0 | 5,0 | 6,0 | |

| АНО-1 | — | 71,1 | 111,7 | 160,9 |

| АНО-4 | 15,4 | 35,2 | 55,3 | 79,6 |

| АНО-5 | 19,0 | 43,5 | 68,3 | — |

| АНО-б, АНО-6У | 15,4 | 35,2 | 54,9 | 78,9 |

| МР-3 | 14,7 | 33,7 | 54,1 | 77,4 |

| ОЗС-4 | 14,9 | 34,5 | 54,6 | 78,6 |

| ОЗС-6 | 19,0 | 43,5 | 68,4 | 98,5 |

| ОЗС-12 | 15,3 | 35,1 | 55,3 | 79,6 |

| АНО-12 | 12,1 | 27,7 | 43,5 | 62,5 |

| АНО-13 | 14,6 | 36,5 | 48,4 | — |

| АНО-29М | 15,8 | 35,7 | 55,2 | — |

| АНО-27 | 19,0 | 43,5 | 68,3 | — |

| ДСК-50 | — | 41,2 | 64,7 | — |

| ТМУ-21У | 16,6 | 38,1 | 59,8 | — |

| ТМЛ-1У | 15,9 | 36,4 | 57,1 | — |

| АНО-ТМ | 16,6 | 38,1 | 59,8 | — |

| АНО-ТМ60 | 16,6 | 38,1 | 59,8 | — |

| АНО-10 | — | 66,7 | 104,8 | 151,1 |

| АНО-11 | 19,0 | 43,5 | 68,3 | — |

| СМ-11 | — | 44,3 | 69,6 | 100,3 |

| УОНИ-13/45 | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/55 | 15,6 | 35,7 | 56,1 | 80,8 |

| УОНИ-13/55У | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/65 | 15,9 | 36,4 | 57,1 | — |

| УОНИ-13/85 | 17,9 | 41,1 | 64,5 | — |

| УОНИ-13/85У | 16,8 | 38,5 | 60,4 | — |

| ОЗЛ-8 | 14,5 | 33,2 | 52,2 | — |

| ОЗЛ-6 | 14,8 | 35,3 | 56,5 | — |

| ЦЛ-11 | 15,6 | 35,8 | 56,3 | — |

| ЭА-395/9 | 14,5 | 33,2 | 52,2 | — |

| ЭА-981/15 | 16,3 | 37,3 | 58,5 | 84,3 |

| ЦТ-28 | 15,6 | 35,8 | 56,3 | 81,1 |

| ЦТ-15 | 14,5 | 33,2 | 52,2 | — |

| АНЖР-1 | 16,3 | 37,3 | 58,5 | 84,3 |

| АНЖР-2 | 15,6 | 35,8 | 56,3 | 81,1 |

Однако часто шов приходится варить за несколько проходов, а это значит, что количество израсходованных электродов значительно увеличится. Для таких соединений используем несколько иную формулу, которая выглядит как HМП = (10

3

M — m)L/MЭ, где m – масса металла от плавления одного стержня при формировании корневого шва. Последний показатель определяется отдельно по заданной скорости сварки и силе тока: m = (aHI)/U, где aH – коэффициент наплавления из характеристик электрода, I – сила тока (А), а U – скорость сварки (м/ч).

Это интересно: Прямая и обратная полярность при сварке

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Способ снижения затрат

Для улучшения экономических показателей необходимо точное выполнение технологических правил. Существенное значение имеет квалификация сварщика. Чтобы исключить ошибки и погрешности, обусловленные человеческим фактором, применяют специализированные автоматы. Инвестиции при покупке более сложного оборудования окупаются в процессе эксплуатации за счет уменьшения потребляемых расходных материалов на 10-15%.

Чтобы снизить затраты, нужно точное выполнение технологических правил.

Электроды следует применять только в рекомендованных производителем режимах.

Отклонения от проектной силы тока увеличивают расход материалов либо ухудшают качество сварного шва.

Если применяется ручная технология, итоговый результат во многом зависит от навыков сварщика. По этой причине некоторые специалисты предпочитают практический способ расчета. Создав несколько контрольных швов, можно с высокой точностью определить расход материала в рабочих условиях.

Рекомендуем к прочтению Характеристики и эксплуатация неплавящихся электродов

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Особенности

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов. Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов.

- Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Таблицы расходов

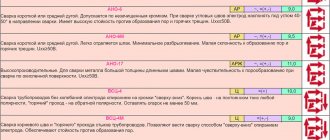

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

| Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

| Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Примеры используемых формул

Для расчетов можно применять другие методики.

Если нет справочных данных о весе наплавленного металла, применяют формулу Внм = p*S, где:

- p – удельная плотность (7 850 кг/куб. м для углеродистых сортов стали);

- S – площадь поперечного сечения, которая образуется при соблюдении нормативов технологического процесса.

Значение S берут из таблицы либо вычисляют самостоятельно.

Для рассмотренного выше примера подойдет формула S=t*z+0,75*w*h, где:

- t – толщина деталей;

- z – зазор;

- w (h) – ширина (высота) наплава над местом стыка.

Коэффициенты расхода по типу электродов приведены выше для длины 450 мм.

Для расчетов применяют разные методики.

При других значениях этого параметра применяют следующие поправки (множители):

- 250 мм – 1,12;

- 300 мм – 1,07;

- 350 мм – 1,04;

- 400 мм – 1,02.

При создании соединений с применением защитной среды используют следующие поправочные коэффициенты:

- 1,05 – углекислый газ (сварка толстых листов из стали);

- 1,15 – использование автоматических и полуавтоматических устройств подачи материалов (CO²);

- 1,7 – создание швов проволокой с порошковым наполнителем.

По формуле Нг=Ру*L+Р определяют нормативный расход инертных газов для создания надежной защитной среды. Здесь:

- Ру – удельная норма на метр длины (L) сварного соединения;

- Рд – расход на дополнительные и вспомогательные операции (продувку, настройку режима).

Рекомендуем к прочтению Использование электродов УОНИ

Для вычисления удельного значения умножают оптимальный расход по ротаметру (Рр) на время рабочего цикла (T): Ру=Рр*T. Если табличные значения отсутствуют, последний параметр вычисляют вручную по формуле T=(Внм*60*1000)/(Кн*I), где:

- Кн – коэффициент наплавки;

- I – сила тока, которую применяют для сварки.

При создании соединений используют поправочные коэффициенты.

Ниже приведены значения Кн в г/А*ч для разных режимов:

| I (А) | Диаметр проволоки (мм) | ||

| 1,6 | 2 | 2,5 | |

| 200 | 14,2 | 12,2 | – |

| 300 | 16,5 | 13,5 | 11,1 |

| 400 | 21,1 | 16,8 | 13,9 |

| 500 | 28,3 | 22,3 | 17,8 |

При работе с электродами используют формулу T=60/V, где V – скорость создания сварного соединения. Этот параметр зависит от сложности выполняемых операций и примененного способа. Вручную сваривают конструкции со скоростью до 15-20 м/ч. Использование автомата увеличивает V до 100 м/ч и более.

Затраты времени на вспомогательные операции по нормативам составляют от 0,05 до 0,2 минуты при работе с плавящимся и неплавящимся электродами соответственно. Следует корректировать расчетный расход при сварке мелких деталей. Выполнение этих и других сложных операций увеличивает потребление инертного газа на 15-20%. При планировании поставок следует учесть, что стандартный 40-литровый баллон при заправке наполняют жидкой углекислотой (25 кг).

При переходе в газообразное состояние это количество образует 507 л защитной инертной среды.