корень шва — Часть сварного шва, наиболее удалённая от его лицевой поверхности [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] [ГОСТ 2601 84] Тематики сварка, резка, пайка EN rootroot of weldweld root DE… … Справочник технического переводчика

Корень шва — – часть сварного шва, наиболее удаленная от его лицевой поверхности. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

КОРЕНЬ ШВА — часть сварного шва, наиболее удалённая от его лицевой поверхности (Болгарский язык; Български) корен на шев (Чешский язык; Čeština) kořen svaru (Немецкий язык; Deutsch) Nahtwurzel; Schweißnahtwurzel (Венгерский язык; Magyar) varratgyök… … Строительный словарь

КОРЕНЬ ШВА — часть сварного шва, наиболее удаленная от его лицевой поверхности … Металлургический словарь

корень шва (металлургия) — корень шва Часть сварного шва, наиболее удаленная от его лицевой поверхности. [https://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN weld root … Справочник технического переводчика

корень — 3.2 корень: Простая морфема, выступающая как основа, из которой производится слово с помощью фонетических изменений или расширения за счет словосложения или добавления аффиксов. Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.3-251-2008: Сборка, сварка, термическая обработка и контроль качества при ремонте и модернизации корпусного технологического оборудования ОАО «Газпром» — Терминология СТО Газпром 2 2.3 251 2008: Сборка, сварка, термическая обработка и контроль качества при ремонте и модернизации корпусного технологического оборудования ОАО «Газпром»: 3.13 валик: Металл сварного шва, наплавленный или… … Словарь-справочник терминов нормативно-технической документации

Процесс современной сварки относится к высоким технологиям с классификацией и критериями качества. Поскольку главным финальным продуктом являются сварочные швы, они также хорошо описаны, классифицированы и имеют свои критерии качества и способы выполнения.

Стандарты сварки в виде ГОСТов содержат исчерпывающие сведения и условные обозначения вариантов самого разного назначения.

Что такое сварочный шов

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: сварочный шов – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные». Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Сварка трубопроводов. Вид, технология и дефект сварного шва.

В этой статье рассмотрим технологию сварки труб применяемую на газопроводе и паропроводе с высоким давлением. А так же какой встречается дефект в сварном шве, и каким образом не допустить его появления в корне шва сварного соединения.

Технология сварного шва.

Использование электродуговой сварки встречается в нашей жизни повсеместно, характерно оно надёжным соединением металлических труб между собой. Поэтому в нашей специфике широко используется в системе отопления, ибо там, где высокое давление и предельные температуры, конкуренцию этому материалу не составит никакой другой. В такой системе предусмотрено использование безшовных труб, а сварка их между собой предусматривает особую технологию, соблюдать, которую требуется неукоснительно. Заключается она в проваре корня шва.

При сваривании труб и элементов оборудования на обычном водопроводе, или скажем канализации — всё гораздо проще. Описываемое же мною ниже, напрямую касается системы пара, и аналогичен ему процесс монтажа на газопроводе высокого давления. Интересует Вас, уважаемый посетитель такая информация? Тогда приглашаю ознакомиться, я постарался изложить всё простым языком.

Вид сварного шва.

Итак, имеем две трубы одного, либо различного диаметра, рассмотрим и тот, и тот вариант. В первом случае состыкуем трубу с отводом, а во втором — нам необходимо врезать трубу диаметром 76 миллиметров, в трубу диаметром 133 миллиметра. Для того, чтобы нам добиться абсолютной (не побоюсь этого слова) герметичности сварного соединения сварной шов будет двойным. Вначале провариваем так называемый — корень шва, а затем его перекроем вторым. Разобьём весь процесс на несколько этапов, каждый из них важен и производится без «косяков», ежели что то пошло не так, лучше на начальной стадии добиться «идеальности». В нашем случае не пройдёт весёлая присказка: «Может не потечёт».

Подготовка свариваемых поверхностей.

Включает в себя доскональную подгонку их друг к другу. На обоих стыкуемых поверхностях снимается фаска, в идеале под 45 градусов к оси трубы. Снять её необходимо с условием оставления торца плоским, шириной в 2-3 миллиметра.

Здесь и далее, чтобы особо не подыскивать подходящих слов, для наглядности снабжаю пост фотоснимками и видеороликом.

На этом фотоснимке нанесена разметка на конце трубы, придерживаясь линии которой нам необходимо вырезать элемент, называется это у нас — «сделать усы», либо — «вырезать рыбку».

А здесь снимок, как выглядит вырезанная и обработанная поверхность заготовки.

Состыковка свариваемых поверхностей.

На этом фото представлен стык на прихватках. Обе плоскости поверхностей имеют фаски и не соприкасаются между собой, имея зазор в 2-3 мм, необходим он (зазор) для провара корня шва.

Важно что бы свариваемые элементы были соосны, ни о каком смещении относительно друг друга не может быть и речи, иначе стык будет забракован. Выставляем и прихватываем между собой. В случае не одинакового зазора между поверхностями, что имеет место быть при неровном резе трубы, дорабатываем при помощи болгарки с отрезным диском, добиваемся равномерности по всему периметру.

Трубы диаметром до 50 миллиметров прихватываются в двух местах, на более же крупных диаметрах — не менее трёх прихваток, а варить начинаешь с места логичного размещения четвёртой. Уже в процессе сварки, доходя до очередной прихватки, её надо счистить.

Сварка корня шва.

Всё готово к провару на первый раз, чем и занимается далее сварщик.

По завершении обкатки стыка, настаёт черёд работы монтажника.

Выбор корня шва.

Заключается в обработке места сварки по всей окружности, до металлического блеска. Буквально — не должно остаться и намёка на неровность канавки, и уж тем более остатков шлака. Все края и неровности сглаживаются, а поверхности по обе стороны от шва зашлифовываются так же до металлического блеска, миллиметров по двадцать в каждую сторону. Я делаю это при помощи всё той же болгарки, с установленным на ней зачистным диском. При выполнении этого этапа мною был замечен дефект — пора, образовалась она на месте «замка» сварки. Вот наглядный результат:

Если монтажник заметил сей «косяк», необходимо это место вычистить, вплоть до проявления зазора, предусматривая при этом уклоны фасок свариваемых поверхностей.

Указать на наличие поры сварщику, он её «закидает». Затем выбрать подвареное место до металлического блеска. Как писал выше — довести всё до идеальности.

После этого сварной может приступить к следующему этапу.

Перекрытие корневого шва.

Соблюдая, что написал выше в рамочке, во 2 пункте, он обкатывает стык по кругу. Электроды не экономя, шов получается «жирным». Затем монтажник обрабатывает шов при помощи всё той же болгарки с зачистным кругом. В общем выглядит вот так:

Здесь ещё важен такой момент: при зачистке недопустимы «подрезы» свариваемых поверхностей, в предупреждение этому шлифуешь в одном заданном направлении — от трубы к шву. Здесь красным отмечены места возможного появления «подрезов».

При наличии этого «косяка» — стык забраковывается.

Дополню описание ещё парой фотографий. На них сварной стык трубы с фланцем. Снаружи фланца провар осуществляется в соответствии всему выше описанному процессу, то есть — сварка корня шва, его выборка, перекрытие и зачистка.

Помимо этого свариваем стык ещё и изнутри фланца:

Виды сварочных швов

Как и методы сварки, виды сварочных швов подпадают под стройную классификацию по разным критериями:

- Способу соединения деталей;

- Положению во время сварки;

- Протяженности шва;

- Расположению к силе, действующей на шов.

Самые популярные и важные виды швов объединены в группу по способу соединения деталей:

Швы встык

Виды сварных соединений включают как очень популярные способы, так и редкие. Стыковые способы можно отнести к высокой популярности: они используются при сварке листового металла или торцов труб. Принципиальное требование для стыкового способа – жесткая фиксация соединяемых деталей с зазором 1 – 2 мм, который заполняется металлом по ходу процесса сварки.

Процесс сварки

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

После выхода на 50 минут держатель отклоняется от себя, чтобы дуга горела на краю валика. Продавливать электрод внутрь трубы как на потолке не надо, так как могут получиться прожоги. Чтобы внутренний валик получился ровным, прихватка при подходе к ней шва срезается, края развальцовываются. С готового корня сбивается шлак, металл зачищается до блеска металлической щеткой.

Заполнение выемки, образовавшейся после проведения предыдущей операции, выполняется короткой дугой. Для плавления кромок электрод ведется по краям сварочной ванны. При работе нужно следить за появлением стартовых пор, которые образуются при розжиге дуги во время сварки на ветру. Их зашлифовывают под нуль болгаркой. Опытные сварщики накладывают дополнительный шов сверху и снизу стыка, не касаясь вертикали.

В заключение на зачищенное заполнение накладывается облицовочный шов. Его выполняют равномерными по амплитуде колебательными движениями без резких рывков, следя за тем, чтобы дуга не выходила за пределы сварочной ванны. Чтобы шов не проваливался посередине, электрод на краткие мгновения задерживается на кромках. Если он получается излишне чешуйчатым, добавляется сварочный ток. После завершения сварки со шва удаляется шлак, утолщения, образовавшиеся в местах розжига дуги, зашлифовываются. Поверхность возле стыка очищается только металлической щеткой.

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Вместе с тем нужно помнить, что надежность и экономичность способа не означает простоту его исполнения. Требования к обработке краев, подгонка множества факторов под условия конкретной сварки, определенные ограничения в применении из-за формы – все это требует жесткой профессиональной дисциплины.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка кромок, общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

Швы по положению в пространстве

Следующий критерий классификации – положение поверхностей в пространстве. Таких положений четыре:

- Нижние швы

- Горизонтальные

- Вертикальные

- Потолочные

Если бы можно было выбирать, опытные мастера выбрали бы сварку в нижнем положении. Это самый удобный способ, к тому же лучше контролируется сварочная ванна. Подходящий способ для дебютных работ новичков – здесь практически не встречаются сложности. Зато три остальных пространственных варианта сопряжены с техническими нюансами и специальными требованиями к исполнению.

Подбирайте, пробуйте, главное – чтобы ванна не стремилась вниз. Если металл все-таки стекает, нужно уменьшить его прогрев – это можно сделать, увеличив скорость движения. Второй вариант – отрывать периодически дугу, чтобы металл хоть чуть-чуть остывал. Метод с отрывом дуги больше подходит новичкам

В вертикальных соединениях та же проблема – сила тяжести, но здесь вниз стремится не вся ванна, а капли металла. Обычно в таких случаях берут дугу покороче. Шов варить можно в любом направлении. В Регламенте аттестации сварщиков РД 03-495-02 эти варианты обозначаются как «положение при сварке В1» – вертикальное снизу-вверх (этот способ удобнее). «Положение при сварке В2» – вертикальное сверху вниз, его используют реже, так как здесь необходим жесткий контроль сварной ванны.

Потолочное соединение – самое сложное в подгруппе, для которого понадобится настоящее мастерство. В положении электрода нет никаких других вариантов – держать только под прямым углом к потолку. Дугу взять покороче, скорость круговых движения должна быть постоянной. Выделение газов и шлаков в данном случае затруднено, расплав трудно удержать от стекания. Даже если мастерство на должном уровне, и все технологические требования выполнены верно, потолочный способ уступает по прочности и общему качеству сварочным швам во всех других положениях.

Дефект сварного шва.

Порину, и как её убрать мы с Вами посмотрели, а теперь давайте поясню моменты из-за которых велика вероятность её появления.

О первой вероятности должно быть известно каждому сварщику, ибо они проходят специальное обучение. Вторая и третья характеризуется добросовестностью отношения к исполнению своих прямых обязанностей. А вот по последнему моменту чуть подробнее: Доводилось мне столкнуться с этой проблемой, сварщик варит, я выбираю корень, там порина — зачищаю, он опять варит, выбираю — порина, зачищаю, варит — порина. Потом догадались, трубопровод был длинный и с одной стороны имел связь с атмосферой, в общем пока эту связь ватными штанами не заткнули, к положительному результату не пришли.

Ну вот вроде и всё, что хотел рассказать, буду закругляться. Если будете соблюдать всё описанное, в итоге получите стык — идеальный. Никакой «светила», не найдёт причин забраковать, а рентген покажет соответствие стандартам.

Вот обещанный в начале статьи видеоролик, на сколько смог смонтировал понятным:

Я не тешу своё самолюбие, и совершенно не считаю себя «мастером пера», поделился лишь тем, что знаю из своего опыта. Интересующемуся же более глубокими познаниями в данной сфере, могу порекомендовать изучение книги, скачать можно кликнув на картинку расположенную ниже. Книга не бесплатна, но и цена не велика, всего то 84 рубля, мало того есть возможность прочесть фрагмент для ознакомления, и совершить покупку, лишь при условии, что заинтересовала. Книга состоит из 510 страниц и имеет 234 иллюстрации. В благонадёжности распространителя можете не сомневаться, «кидка» по перечислении денег не будет, проверял лично.

Гостям блога рекомендую подписаться на получение новых статей блога, для этого надо лишь ввести адрес своей электронной почты в форму, которая откроется при прокрутке страницы в самый низ.

Если появились вопросы, или есть чем дополнить статью, милости прошу в графу комментарии. Всем успехов в монтаже, с уважением Андрей.

Кликни по иконке, если считаешь, что эта информация будет полезна твоим друзьям.

источник

Варим трубопроводы, особые требования

К работе с промышленными трубопроводами допускают лишь опытных сертифицированных мастеров с высокой квалификацией. Трубные соединения относятся к вертикальному способу со всеми «вертикальными» нюансами. Особенность заключается в угле, под которым держится электрод, это угол в 45 градусов.

Ширина трубного шва может достигать 4 см, это зависит от толщины самой трубы. Для этого вида сварки предусмотрены отдельные стандарты, например, в ГОСТе 16037-80 описаны размеры швов для различных соединений конструкций трубопроводов.

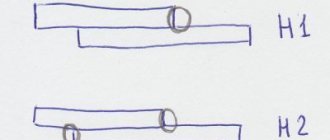

II. Подготовка обратной стороны корня шва

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рис. 36а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 36б — при h сварка | Рейтинг: 0.0

/

0

Всего комментариев:

0

источник