Лазерная наплавка

— технология, позволяющая восстанавливать детали из металла, которые при эксплуатации подвергаются повышенному износу, динамическим нагрузкам и механическим воздействиям. Лучом, генерируемым станком, на поверхности изделия создается ванна расплава. В эту зону подают присадки: порошок, проволока, газопорошок или другой материал. В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

Технология лазерной наплавки

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

- коаксиальная,

- латеральная,

- радиальная.

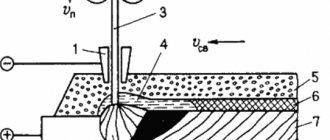

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

- Непрерывная.

- Импульсная.

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

От лазерной наплавки до газотермического напыления

Команда екатеринбургских ученых в сотрудничестве с ЗАО «НПП «Машпром»» (г. Екатеринбург, г. Нижний Тагил) занимается новаторской разработкой и освоением промышленного применения в металлургическом производстве композиционных износостойких покрытий на основе Ni. Это обеспечит повышенную работоспособность и надежность машин и оборудования

Объем потребностей машиностроения и металлургии формируется за счет ресурсного обеспечения, специализации производств, а также внедрения рационализаторских инженерных решений и научно-технических прорывов.

Главные производственные задачи – повышение качества применяемых материалов, культуры и технической оснащенности производства, долговечности и эксплуатационных характеристик получаемой продукции – требуют инновационного и эффективного подхода к модернизации технологических процессов.

Например, изучение параметров и структуры материалов позволит целенаправленно модифицировать поверхности изделий. Это повлияет на производительность и характер износа техники. Сегодня все большее применение находят различные виды покрытий, сформированные, например, лазерными и плазменными методами, алмазоподобные тонкопленочные покрытия, нанопокрытия и др.

Новые подходы к модифицированию поверхности материалов для горячего металлургического производства были научно обоснованы и предложены к практическому применению уральской исследовательской группой ученых и технических специалистов. В частности, в результате высокотемпературного (1000-1050°С) отжига был выявлен новый эффект и рассмотрена возможность расширения области применения износостойких покрытий из сплавов NiCrBSi.

На фото – Алексей Викторович Макаров – член-корреспондент РАН, доктор техн. наук, заведующий отделом материаловедения Института физики металлов им. М.Н. Михеева УрО РАН (ИФМ УрО РАН, г. Екатеринбург), и.о. главного ученого секретаря УрО РАН

Алексей Викторович Макаров – член-корреспондент РАН, доктор техн. наук, заведующий отделом материаловедения Института физики металлов им. М.Н. Михеева УрО РАН (ИФМ УрО РАН, г. Екатеринбург), и.о. главного ученого секретаря УрО РАН (Уральского отделения РАН)

О том, чем важны разработки в области материаловедения и в какой отрасли знания используются результаты исследований уральских ученых Алексей Макаров подробно сообщил следующее:

«В условиях развития техники и интенсификации технологических процессов все более возрастает роль поверхности материалов. Именно в поверхностных слоях развиваются процессы разрушения (изнашивание, усталость, коррозия), определяющие работоспособность изделий. Эффективным средством повышения долговечности и надежности различных деталей и инструментов служит формирование на их поверхности высокопрочных, износостойких и коррозионностойких покрытий. Актуальной практически важной задачей металловедения покрытий является поиск резервов существенного улучшения их эксплуатационно важных характеристик за счет совершенствования химического состава, структурно-фазового и напряженного состояний, усиления адгезии покрытия с основой. Для успешного применения в горячем металлургическом производстве покрытия должны обладать повышенным сопротивлением контактным нагрузкам и изнашиванию при значительном нагреве. Современным способом получения покрытий является лазерная наплавка, в процессе которой тонкий поверхностный слой основного металла оплавляется лазерным лучом совместно с присадочным материалом. Лазерная наплавка находит широкое применение как при производстве новых изделий, так и для восстановления изношенных поверхностей.

В последнее время интерес к лазерной наплавке резко повысился благодаря двум обстоятельствам: 1) появлению современных, экономичных, компактных твердотельных лазеров нового поколения (волоконных, диодных), обладающих повышенным КПД (30-50 % и более), стабильным излучением и возможностью его передачи по оптоволокну на значительные расстояния, малой длиной волны (λ~1,07 мкм и менее), что обеспечивает эффективное поглощение лазерного излучения металлами; 2) бурному развитию лазерных аддитивных технологий изготовления деталей по заданной компьютерной модели, представляющих собой по сути многослойную наплавку металлических порошков сканирующим лазерным лучом».

Уральскими специалистами рассматриваются лазерные покрытия из сплавов NiCrBSi. Алексей Макаров дал развернутое пояснение, чем интересны исследователям сплавы выбранной системы легирования:

«Широкое применение для улучшения работоспособности изделий, эксплуатируемых в условиях значительного нагрева (валки и рольганги в станах горячей прокатки, штампы горячего деформирования, стенки кристаллизаторов машин непрерывного литья заготовок, детали теплообменных аппаратов, турбин, твердотопливных котлов и др.) находят износо- и коррозионностойкие никелевые сплавы системы Ni–Cr–B–Si (колмонои). Хром обеспечивает стойкость к окислению и коррозии при повышенных температурах и увеличение твердости за счет формирования упрочняющих фаз (карбидов, боридов). Бор понижает температуру плавления и способствует формированию боридов хрома и никеля, повышая твердость покрытий. Кремний наряду с бором улучшает самофлюсующиеся свойства порошка: при высоких температурах образуется стекловидное шлаковое покрытие, защищающее металл наплавки от взаимодействия с кислородом и азотом воздуха. Углерод образует карбиды с повышенной твердостью. Применение при формировании покрытий самофлюсующихся NiCrSiB порошков наряду с высокой технологичностью обеспечивает благоприятную комбинацию повышенных характеристик износостойкости, теплостойкости, коррозионной и эрозионной стойкости. При этом сформированные лазерной наплавкой NiCrBSi покрытия вследствие повышенной скорости охлаждения могут иметь преимущества в прочностных и трибологических свойствах (повышенная износостойкость и пониженный коэффициент трения) по сравнению с покрытиями, сформированными, например, плазменными и газопламенными методами (об этом в статье МАКАРОВ А.В., СОБОЛЕВА Н.Н. ФОРМИРОВАНИЕ ИЗНОСОСТОЙКИХ NiCrBSi ПОКРЫТИЙ ЛАЗЕРНОЙ НАПЛАВКОЙ И КОМБИНИРОВАННЫМИ ОБРАБОТКАМИ // В Кн. ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ: УЧЕБНОЕ ПОСОБИЕ / ПОД РЕД. Д.Л. МЕРСОНА. ТОЛЬЯТТИ: ТГУ, 2021. Т. VII.292 С. ГЛАВА 5. С. 123-208). Благодаря низкой температуре плавления (~1050-1100 °С) самофлюсующиеся порошки на хромоникелевой основе широко используются при формировании матрицы износостойких композиционных покрытий, содержащих нерастворившиеся при наплавке частицы с существенно более высокими температурами плавления. В качестве упрочняющих фаз в покрытиях на основе NiCrBSi используются добавки карбидов Ti, W, Cr, Si, Ta, оксидов Al, Fe, V, борида титана и других соединений. Твердые частицы обеспечивают повышенную прочность покрытия, а пластичная матрица на основе никеля – необходимый уровень вязкости».

Алексей Макаров также отметил:

«Нам удалось установить, что эффективность повышения абразивной износостойкости за счёт формирования NiCrBSi покрытий лазерной наплавкой определяется, главным образом, не средней твёрдостью покрытий, а твёрдостью упрочняющих фаз (карбидов, боридов, карбоборидов) и механизмами изнашивания (микрорезание или царапание), которые развиваются в зависимости от соотношения твёрдости упрочняющих фаз покрытия и твёрдости абразивных частиц (об этом в статье MAKAROV A.V., SOBOLEVA N.N., MALYGINA I.Yu. ROLE OF THE STRENGTHENING PHASES IN ABRASIVE WEAR RESISTANCE OF LASER-CLAD NICRBSI COATINGS // JOURNAL OF FRICTION AND WEAR. 2017. V. 38. IS. 4. P. 272-278). В результате, композиционное покрытие с высокопрочным карбидом титана TiC, несмотря на меньшую среднюю твердость, значительно превосходит в износостойкости более твердое NiCrBSi покрытие, в котором упрочняющие фазы (карбиды и бориды хрома) уступают в твердости карбиду TiC. Преимуществом такого композиционного покрытия является наличие у карбида титана не только повышенной твердости (2900 HV), но и высоких уровней модуля упругости, температуры плавления и термической стабильности».

В чем трудности поиска путей повышения термической стабильности структуры и свойств NiCrBSi и в чем заключается новый эффект формирования в NiCrBSi лазерном покрытии термически стабильных износостойких структур каркасного типа?

По словам Макарова, «существует мнение, что деградация NiCrBSi покрытий при температурах выше 700°С ограничивает их высокотемпературное использование, поскольку нагрев до температур 700-1100°С вызывает непрерывное разупрочнение покрытия, полученного, например, плазменно-порошковой наплавкой. В связи с этим важнейшей задачей является поиск путей повышения термической стабильности структуры и свойств покрытий на хромоникелевой основе в условиях внешнего и фрикционного (эксплуатационного) нагрева».

«В поисках решения этой задачи авторам разработки удалось воплотить в жизнь слова металловедческой песни: «Как мы начинали и открыть мечтали свой металловедческий эффект», – отвечает Алексей Макаров, – Действительно при изучении термической стабильности структурно-фазового состояния и свойств наплавленных лазером NiCrBSi покрытий был обнаружен неожиданный эффект (Рис. 1а). Видно, что нагрев до 900-950°С вызывает ожидаемое интенсивное разупрочнение покрытия – твердость уменьшается от 870 до 470 НV 0,05. Это сопровождается трехкратным ростом интенсивности абразивного изнашивания Ih и, соответственно, снижением износостойкости. Однако при последующем увеличении температуры нагрева до 1000-1050°С вместо дальнейшего уменьшения твердости и износостойкости, напротив, происходит рост микротвердости и снижение интенсивности изнашивания даже до меньшего уровня, чем у наплавленного покрытия.

На основании этого наблюдения возникла идея после лазерной наплавки целенаправленно проводить высокотемпературный отжиг. Покрытие, полученное комбинированной обработкой (наплавка + отжиг при 1025°С), обладает повышенной термической устойчивостью: после выдержки при 800-1025°С сохраняется его высокая микротвердость и низкая интенсивность абразивного изнашивания (Рис. 1б). Следовательно, комбинированная лазерно-термическая обработка устраняет резкое разупрочнение и рост интенсивности изнашивания при нагреве до 900-950 ºС, характерные для покрытия, не подвергнутого отжигу (см. Рис. 1а). У покрытия, сформированного такой комбинированной обработкой (с отжигом), установлен также рост износостойкости до трех раз при трении скольжения со скоростями 3,1-9,3 м/с – в условиях фрикционного нагрева поверхностного слоя до температур ~ 500-1000°С ( об этом в статье MAKAROV A.V., KOROBOV Yu.S., SOBOLEVA N.N., KHUDOROZHKOVA Yu.V., VOPNERUK A.A., BALU P., BARBOSA M.M., MALYGINA I.YU., BUROV S.V., STEPCHENKOV A.K. WEAR-RESISTANT NICKEL-BASED LASER CLAD COATINGS FOR HIGH-TEMPERATURE APPLICATIONS // LETTERS-ON-MATERIALS. 2019. V. 9. NO. 4. P. 470–474)».

а)

б)

Рисунок 1. Влияние температуры нагрева Т (выдержка 1 ч) на микротвердость НV 0,05 и интенсивность изнашивания Ih при испытании по корунду NiCrBSi покрытия, сформированного лазерной наплавкой (а) и комбинированной обработкой: лазерная наплавка + отжиг при 1025°С (б)

В чем же причина улучшения твердости и износостойкости лазерного покрытия в результате высокотемпературного отжига и что дает такая комбинация лазерной и термической обработок?

Как отметил Макаров, «структурными исследованиями установлено, что по сравнению с относительно дисперсными упрочняющими фазами в наплавленном покрытии (Рис. 2а) в процессе отжига метастабильной структуры лазерной наплавки и последующего охлаждения в покрытии возникает высокопрочный износостойкий каркас из значительно более крупных карбидов и боридов хрома (Рис. 2б), который и сохраняет свои повышенные свойства при нагреве вплоть до температуры отжига. На основе установленного эффекта разработан способ получения покрытий системы NiCrBSi с особо высоким (до 1000°С) уровнем теплостойкости комбинированной лазерно-термической обработкой (получен патент РФ № 2492980, 2013 г.), включающей лазерную наплавку с дополнительным высокотемпературным отжигом».

а)

б)

Рисунок 2. Микроструктура NiCrBSi покрытия, сформированного лазерной наплавкой (а) и комбинированной обработкой: лазерная наплавка + отжиг при 1025°С (б)

Таким образом, предложенный екатеринбургскими учеными подход, направленный на формирование термостойких покрытий комбинированной лазерно-термической обработкой, основан на использовании нового эффекта повышения твердости и износостойкости наплавленных лазером NiCrBSi покрытий в результате отжига. Как подчеркнул Алексей Макаров, именно такой подход «открывает уникальные возможности расширения высокотемпературного использования NiCrBSi сплавов как в ресурсосберегающих технологиях восстановления изношенных деталей, так и при производстве новых изделий, эксплуатируемых в условиях значительного нагрева (металлургическое, тепло- и электротехническое оборудование, штампы горячего деформирования и др.). Применение стабилизирующего отжига наиболее эффективно для технологий, формирующих в покрытиях метастабильные структуры, склонные к активному развитию превращений при термической обработке (об этом в статье MAKAROV A.V., SOBOLEVA N.N., MALYGINA I.YU., KHARANZHEVSKIY E.V. IMPROVING THE PROPERTIES OF A RAPIDLY CRYSTALLIZED NICRBSI LASER CLAD COATING WITH HIGH-TEMPERATURE PROCESSING // JOURNAL OF CRYSTAL GROWTH. 2019. V. 525. 125200).

В частности, при быстром нагреве и скоростной кристаллизации расплава при лазерной наплавке покрытий формируются неравновесные структуры, в которых при нагреве и последующем охлаждении интенсивно протекают фазовые превращения, связанные с растворением и выделением фаз (боридов, силицидов, карбидов). Так, высокотемпературный (≥1000°С) нагрев вызывает диффузионное растворение частиц Ni3B, а последующее охлаждение от температуры отжига приводит к выделению боридов и силицидов никеля с твердостью ≥ 1000 HV и укрупнению наиболее твердых (1650-2400 НV) упрочняющих фаз CrB и Cr7C3, формирующих износостойкие структуры каркасоподобного типа. При замедлении скорости охлаждения от температуры отжига можно сформировать более крупные частицы упрочняющих фаз, тем самым достигнуть существенного дополнительного роста твердости и износостойкости покрытия».

Что выявили практические испытания на основе ваших разработок и где эти результаты могут быть рекомендованы?

«К способам, формирующим в покрытиях благоприятные метастабильные структуры, можно отнести не только лазерную наплавку, но и технологию газотермического напыления композиционных покрытий на стенки кристаллизаторов машин непрерывного литья заготовок (МНЛЗ), когда вследствие интенсивного теплоотвода в медный сплав достигаются сверхвысокие скорости кристаллизации дисперсных капель напыляемого металла. В металлургии более 96% мирового объема стали производится на МНЛЗ (Рис. 3а) с использованием кристаллизаторов из медных сплавов (Рис. 3б), обеспечивающих эффективный отвод тепла от стали. В процессе эксплуатации стенки кристаллизаторов МНЛЗ подвергаются интенсивному нагреву, значительным механическим нагрузкам, износу, коррозии и кавитационно-эрозионному разрушению при контакте с жидким металлом, формирующейся корочкой слитка, флюсом, охлаждающей жидкостью и паром.

Рассмотренные подходы, включающие научное обоснование превалирующей роли упрочняющих фаз (по сравнению с ролью металлической матрицы) в сопротивлении абразивному изнашиванию NiCrBSi покрытий и наибольшей эффективности композиционных покрытий с крупными упрочняющими фазами (TiC и др.), а также уникальные возможности повышения теплостойкости и износостойкости покрытий термической обработкой нашли применение в новой инновационной технологии производства стенок кристаллизаторов МНЛЗ с износостойкими покрытиями на Ni основе, формируемыми методом сверхзвукового газотермического напыления (рис. 4) (об этом в статье КОТЕЛЬНИКОВ А.Б., ВОПНЕРУК А.А., МАКАРОВ А.В., КОРОБОВ Ю.С., КИРИЧКОВ А.А., ДАГМАН А.И., ШИФРИН И.Н. НОВЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ СУЩЕСТВЕННОГО ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧЕЙ ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ // ТЯЖЕЛОЕ МАШИНОСТРОЕНИЕ. 2018. № 9. С. 14–20)».

а)

б)

Рисунок 3. Схема процесса непрерывной разливки стали (а) и конструкция кристаллизатора слябового типа (б)

а)

б)

Рисунок 4. Процесс нанесения газотермического покрытия (а) и медная плита кристаллизатора с газотермическим покрытием (б)

Алексей Макаров пояснил, что «инновационная технология проектирования и изготовления стенок кристаллизаторов с газотермическим покрытием из уникальных металлокерамических порошковых материалов включает двухэтапную термическую обработку. Это обеспечивает упрочнение дисперсионно-твердеющих медных сплавов (материала плиты), улучшение механических характеристик покрытий и их адгезионных свойств (за счет развитого диффузионного взаимодействия и формирования мягкой прослойки в переходной зоне «покрытие — основа»).

Испытания проходили на крупнейших металлургических комбинатах России (МНЛЗ ПАО «Северсталь», ПАО НЛМК, АО «ОМК», АО «ЕВРАЗ Н, ОАО «ММК», ПАО «Уральская сталь») и показали, что ресурс стенок слябовых кристаллизаторов возрос в 3-12 раз по сравнению с работоспособностью импортных стенок с гальваническим никелевым покрытием. «На момент начала данной работы доля импортных кристаллизаторов c защитным гальваническим покрытием на основе никеля на российских предприятиях черной металлургии превышала 90%, что критично для национальной безопасности, – заметил Макаров.

Для освоения промышленного производства кристаллизаторов по инновационной технологии в г. Нижний Тагил создан Производственный комплекс ЗАО «НПП «Машпром», который полностью покрывает потребности предприятий России и ориентирован на экспорт продукции (Рис. 5). Организован выпуск продукции из перечня оборудования, входящего в план мероприятий по импортозамещению в области тяжелого машиностроения Российской Федерации в рамках реализации Государственной программы «Развитие промышленности и повышение ее конкурентоспособности».

«Центром производства является инновационный роботизированный комплекс HVAF напыления высокопрочных, коррозионностойких покрытий с уникальными свойствами, применяемых в металлургическом, нефтегазовом и химическом машиностроении. Процесс производства кристаллизаторов существенно превосходит гальваническое производство по экологичности, энерго- и ресурсоэффективности», – указал генеральный директор ЗАО «НПП «Машпром» Александр Борисович Котельников.

Рисунок 5. Производственный комплекс ЗАО «НПП «Машпром», г. Нижний Тагил

По утверждению руководителя проекта ЗАО «НПП «Машпром» кандидата техн. наук Александра Александровича Вопнерука, «доля импортозависимости в применении слябовых кристаллизаторов с защитным покрытием на российских металлургических комбинатах снижена с уровня 97% в 2012 году до 65% по состоянию на конец 2019 года. С учетом постепенного замещения находящихся в эксплуатации кристаллизаторов доля импорта будет снижена до уровня 17 % к 2023 году».

На основе внедрения инновационных технологий создано производство для обеспечения российских металлургических предприятий высокотехнологичным, надежным и энергоэффективным оборудованием, отвечающим всем современным техническим, экономическим и экологическим требованиям с суммарным экономическим эффектом свыше 10 млрд рублей».

Итак, настоящее исследование — пример плодотворного сотрудничества представителей академической и отраслевой науки со специалистами машиностроительных и металлургических предприятий, целью которого стало внедрение в реальный сектор экономики результатов научных исследований для радикального повышения операционной эффективности предприятий и качества отечественной стальной продукции (Рис. 6).

Рисунок 6. Разливка слябов на МНЛЗ-4 АО «ЕВРАЗ НТМК»

По замечанию Макарова, «в настоящее время при получении износостойких композиционных покрытий на стенках кристаллизаторов актуальным является переход от технологии газотермического напыления к технологии лазерной наплавки, которая является одной из наиболее прогрессивных технологий формирования функциональных металлических покрытий. Показаны возможности формирования композиционного покрытия толщиной 0,6 и 1,6 мм при наплавке диодным лазером порошков NiBSi-WC на подложку из Cu-Cr-Zr сплава (об этом в статье MAKAROV A.V., KOROBOV Yu.S., SOBOLEVA N.N., KHUDOROZHKOVA Yu.V., VOPNERUK A.A., BALU P., BARBOSA M.M., MALYGINA I.Yu., BUROV S.V., STEPCHENKOV A.K. WEAR-RESISTANT NICKEL-BASED LASER CLAD COATINGS FOR HIGH-TEMPERATURE APPLICATIONS // LETTERS-ON-MATERIALS. 2019. V. 9. NO. 4. P. 470–474). Лазерная наплавка плит кристаллизаторов должна обеспечить лучшую адгезию покрытия с основой плиты и меньшую пористость покрытий, повышенную производительность процесса, например, в случае широкополосной лазерной наплавки (Рис. 7); а также значительно более высокий коэффициент использования порошка при лазерной наплавке (К=95%) по сравнению с газотермическим напылением (К=40-60%). При стоимости порошковых материалов 50-70% от общих затрат на получение покрытий это даст существенную экономию и повысит конкурентоспособность отечественного металлургического оборудования».

Рисунок 7. Широкополосная лазерная наплавка композиционных покрытий

Поверхность стенок кристаллизаторов МНЛЗ в процессе взаимодействия с охлаждающей жидкостью и паром подвергаются кавитационно-эрозионному разрушению. Поэтому особенно актуальной явилась разработка уральскими специалистами методики испытаний материалов и покрытий на кавитационную стойкость. Оригинальность предложенной методики подтверждена патентом (в 2021 г. получен Патент РФ № 2710480 — Установка для испытания на кавитационную эрозию / В.И. Шумяков, Ю.С. Коробов, Х.Л. Алван, Н.В. Лежнин, А.В. Макаров, М.С. Девятьяров. Опубл. в БИМП. 2021. № 36).

«За рубежом есть методика испытаний по стандарту ASTM G 32, в которой кавитация возникает при сближении образца, который колеблется с ультразвуковой частотой, с поверхностью воды. Она имеет целый ряд недостатков: увеличение температуры тестируемой жидкости во время проведения испытания, сложность поддержания малого зазора, до 0,5 мм, между зондом и испытуемым образцом, изменение состава жидкости в течение испытаний. Все это приводит к нестабильности результатов испытаний. Мы поменяли принцип поступления воды на поверхность образца: вместо водной поверхности, к которой приближается образец, на поверхность образца снизу направлена струя воды, которая вызывает кавитацию за счет ультразвуковых колебаний (Рис. 8).

а) б) в)

Рисунок 8. Установка для кавитационных испытаний: а – общая схема; б – вид рабочей части во время испытаний; в – вид образца после испытаний

Юрий Станиславович Коробов – руководитель исследований от УрФУ, доктор техн. наук, заведовал кафедрой технологии сварочного производства УрФУ, с 2021 г. – заведующий лабораторией лазерных и плазменных обработок отдела материаловедения ИФМ УрО РАН

Это решение позволило исключить недостатки зарубежной методики: зазор варьируется от 1 до 3 мм; нагрев жидкости не влияет на результаты испытаний; состав жидкости постоянен при многочасовых испытаниях. Кроме того, наша схема позволяет задавать любой состав жидкости, что дает возможность оценивать кавитационную стойкость в разных коррозионных средах. Мы также прикладываем к образцу электрическое напряжение, что на порядок снижает время испытаний. По данной методике мы оценили кавитационную стойкость покрытий, полученных разными способами. И эти результаты в настоящее время используются в разработке технологий получения покрытий на стенках кристаллизаторов МНЛЗ», – охарактеризовали инновационный потенциал разработки научный руководитель проекта, член-корреспондент РАН, доктор техн. наук Алексей Макаров и один из важнейших участников проекта доктор техн. наук Юрий Коробов.

Таким образом, высокая эффективность комплексной работы уральских ученых и инженеров по исследованию и практическому использованию износостойких покрытий на никелевой основе для высокотемпературных применений в металлургии подтверждена достигнутыми отличными экономико-техническими показателями. Это является ярким свидетельством преимуществ российских разработок в рассматриваемой области.

Исследования Института физики металлов УрО РАН и Института машиноведения УрО РАН проходили совместно с ЗАО «НПП «Машпром» и УрФУ (Уральским федеральным университетом им. Первого президента России Б.Н. Ельцина)

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

- Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне.

- Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи. После работ геометрическая форма обрабатываемой детали сохраняется.

- Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке.

- Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам.

- Минимальные припуски. Существенно упрощает финишную механическую обработку.

- Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения.

- Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно.

- Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей. Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Плакирование

Лазерное плакирование заключается в расплавлении предварительно нанесенного на поверхность детали материала, который затем растекается по ней с последующим быстрым за — ■ твердением. При этом обеспечивается получение поверхностного слоя с заданными свойствами путем нанесения определенных специальных металлов, сплавов иг, п. с условием минимального оплавления поверхности детали для наименьшего проникновения материала основы в плакирующий слой. Наличие значительного количества материала детали в плакирующем слое может существенно ухудшить его свойства.

Для плакирования используются материалы, как правило, сплавы с высокой температурой плавления, наносимые на детали-матрицы из материалов (металлов и сплавов) с достаточно низкой температурой плавления.

Плакирующими материалами для повышения твердости обычно являются Со, Ni или сплавы па основе железа и применяются для уменьшения износа, увеличения коррозионной стойкости и др. 174). Этот метод достаточно хорошо изучен и опробован. Так, нагрев покрытий и их сплавление с материалом основы выполняли па шестернях, валах, кулачках, поверхностях отверстий цилиндров, канавках для поршневых колец, гнездах клапанов и др. {59]. Для упрочнения поверхности пламенем наносились

самофлюсующиеся сплавы (никелъ- кобальтовые с высоким содержанием хрома) с последующим лазерным оплавлением. Присутствие в этих сплавах достаточных концентраций бора,

кремния и карбида вольфрама обеспечивает снижение температуры плавления их и действие самофлюсования.

Можно также использовать метод плазменного нанесения плакирующих покрытий 1Пат. Re 29815 (США)]. Сканирующий или стационарный лазерный луч сплавляет такие покрытия с основой получением однородного химического состава и микроструктуры и заданных нзносо — н коррозионно-стойких свойств [59].

Оптимальные экспериментальные условия, используемые для лазерного плакирования, приведены в [59, 74]. В этих работах представлены плакирующие материалы, технологические режимы и особенности их обработки.

Рассмотрим конкретные покрытия.

Покрытия из сплавов на основе кобальта, используемые как износо — и коррозионно-стойкие [74]. Износостойкость этих сплавов обусловлена наличием твердых интерметаллических фаз в виде дендритов, находя — щихс5! в твердом растворе эвтектической матрицы. Состав этой фазы с готот — ноу па копан ной гексагональной решеткой находится примерно между CoMoSi и CoaMosSi. Коррозионная стойкость обеспечивалась содержанием хрома примерно 1/„ в интерметаллической фазе и % в твердом растворе. Для предотвращения образования карбидов содержание углерода не превышало 0,08%. В кобальтовом сплаве объем юперкеталли ческой фазы составлял 0,5. Такой сплав был оплавлен на поверхности стали (2,25 % Сг, 1 % Мо). Один проход луча лазера позволил получить покрытие толщиной в—7 мм и шириной 10 мм ври обработке матрицы с плакирующим материалом в виде порошка. Разбавление плакирующего сплава матрицей было менее 5 % массовых долей,

Покрытие из стеллитных сплавов. Сплав в виде прутка диаметром 3 мм был сплавлен со стальной подложкой при ее минимальном растворении. Уложенные на деталь стержни из стеллитового сплава при прохождении луча лазера последовательно плакируют поверхность детали. Скорость осаждении ~1 кг/ч была получена при мощности излучения лазера 3 кВт.

Полученное покрытие по составу содержало до 51% Со, 31% Сг, 13 % W. Состав и микроструктура достаточно равномерно распределены по толщине покрытия, причем введение растворенной подложки в покрытие ие превышало о %. Твердость покрытия составляла 730 МПа.

Температурные режимы плакировании для растворения крупных карбидов СТЄ..ЛИТНОГО сплава приведены в работе [21}. При лазерной обработке стеллитиые прутки плавятся при температуре —1335 °С и далее происходит их перегрев до 1649 °С. После обработки слой охлаждается со скоростью 650°С/с до 1335 °С и со скоростью 40°С/с — до комнатной температуры

Обработка плакирующего слоя в науглероживающей атмосфере позволяет достичь температуры плавления поверхности до 1426 °С.

Плакирование кремнием. Покрытие из кремния (температура плавления 1430Х) наносилось на подложку с низкой температурой плавления (диапазон температур 508—649 °С) из алюминиевого сплава с содержанием кремния 17 %. При лазерной обработке происходит плавление слоя кремниевого порошка (размер частин 44 мкм)

тонкого слоя поверхности подложки. В полученной микроструктуре наблюдаются частицы кремния, внедренные в А1 — Si эвтектическую матрицу. Причем их объем составлял 0,53 — 0,73, соответствуя 53—69 % кремния. При твердости этих частиц —9800 МПа присутствие их в области расплава доводит твердость этой зоны до 4000 МП», в та время как средняя твердость подложки из алюминиевого сплава была 1250 МПа.

Покрытие из плотной матрицы с частицами карбида вольфрама. Матрица из смеси частиц карбида вольфрама (размер частиц —0,5 мм) и порошка железа (размер —44 мкм) наносилась на поверхность малоуглеродистой стали без связки, причем во время лазерной обработки карбид вольфрама не плавится. Уменьшение возможности разложения WC достигается «погружением* частиц карбида в мелкий порошок железа. После лазерной обработки твердость (средняя) частиц карбида вольфрама составляет И 000 МПа, в то время как в окружающей матрице 8700 МПа. Металл о — графический анализ показывает, что на частице WC присутствует область взаимодействия карбида с железом порошка во время обработки.

Покрытие окисью алюминия. С помощью лазерной обработки было проведено плакирование окисью алюминия (температура плавления 2063 °С) ал змнниевого сплава. Твердость полученного покрытия составляет 20 000—23 500 МПа.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

- кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

- подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.;

- крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

предлагает специализированные станки для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.

Несомненно, лазерные методы наплавки материалов имеют перспективное будущее для машиностроительного производства. Однако для достижения технического и экономического эффекта полезно знать возможности и ограничения этих методов, а также области, в которых их применение является безальтернативным.

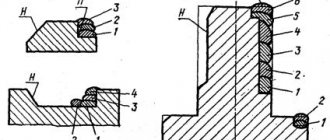

Лазерная наплавка известна с 80-х годов XX века. За это время не только усовершенствовались технологии и устройства для применения данного метода, но и появился ряд альтернативных технологий, которые находятся друг с другом в определенной конкуренции. Цель данной статьи подытожить развитие лазерной наплавки с точки зрения технической и экономической эффективности и обозначить перспективы ее дальнейшего внедрения в машиностроение. Основными преимуществами лазерной наплавки являются: • минимальное коробление и поводки (на порядок меньшие, чем при других видах наплавки) вследствие уменьшения термического влияния на основу; • возможность формирования сварочной ванны расплава сверху, что обеспечивает получение химического состава наплавляемого материала с минимальным проплавлением основы; • возможность формирования наплавочного состава в тонком поверхностном слое; • возможность наплавлять труднодоступные места деталей; • возможность получения металлокерамических поверхностных слоев с заданным комплексом свойств. Какие разновидности лазерной наплавки известны? Можно привести классификацию по применяемым присадочным материалам: • лазерная наплавка из проволоки; • шликерная наплавка — из пасты шликерного слоя; • лазерная наплавка из порошковой ленты; • газопорошковая наплавка — из подаваемого порошка в струе защитного газа; • проплавление порошка насыпным методом с помощью дозатора; • проплавление нанесенных методами напыления газотермических покрытий. Каковы основные направления внедрения лазерной наплавки сегодня? Прежде всего, продолжается активное внедрение лазерной наплавки на детали, требующие наплавленного слоя менее 1 мм. Получить такой слой другими методами практически невозможно. Альтернативой этому методу служит напыление и в некоторых случаях, где нет изгибных напряжений, активно используется в промышленности. Смысл лазерной наплавки проявляется на тех деталях, для которых адгезия напыляемых покрытий невелика по сравнению с действующими напряжениями, и, конечно, при наличии изгибных напряжений. Кроме того, пористость покрытия часто играет злую шутку с напыленными деталями. При действии среды идет быстрое коррозионное разрушение. Можно было бы отмахнуться от этого ряда деталей, но, как говориться, «мал золотник, да дорог». Особое место занимает лазерное проплавление покрытий, такие технологии занимают промежуточное положение по свойствам поверхностных слоев между технологиями напыления и лазерной наплавкой. Дело в том, что адгезия таких проплавленных покрытий многократно выше адгезии самих покрытий и этот вид обработки достаточно распространен, хотя говорить о наплавке в данном случае неверно — имеет место приварка самого покрытия к основе. Но качество приварки зависит от проработки технологии и является непростой технологической задачей. Еще одно направление — лазерная наплавка труднодоступных мест деталей, например, седла клапанов и других деталей арматуры, это перспективное направление. Кроме технического результата достигается экономия в уменьшении объемов наплавки, присадочных материалов и снижении расходов на механическую обработку деталей. Экономический эффект изготовления одной детали может превышать 3000 рублей. Следующее направление — применение газопорошковой лазерной наплавки. Формирование наплавленного валика идет сверху. При определенном подборе режимов обработки возможно получение валиков заданной формы и химического состава наплавляемого присадочного материала с малой степенью проплавления основы (рис. 1). Но в данном случае производительность лазерной наплавки будет приближаться к производительности плазменной наплавки, а стоимостные показатели будут не в пользу лазерного метода. Увы, плазма дешевле. Но в тех редких случаях, когда недопустимы поводки и надо исключить влияние неминуемого нагрева, лазер обладает неоспоримыми преимуществами. Поводки при лазерном методе можно существенно (на порядки) уменьшить.

Рис. 1. Микроструктура наплавленного валика при газопорошковой лазерной наплавке на бронзу БРАЖНМц 9-4-4-1

Особо актуальное направление — аддитивные компьютеризованнные методы послойного нанесения на базе газопорошковой лазерной наплавки (например, на поверхность лопаток) с получением необходимых свойств и химического состава и формы наплавленного валика. Такие лазерные установки появились в Москве и Санкт-Петербурге и других крупных центрах. Но себестоимость изготавливаемых деталей высока, а производительность невысокая. Метод применяется для изготовления изделий из цветных дорогостоящих сплавов, титановых и композитных деталей. Обычно установки продаются под конкретное производство и очень дорогие. Более дешевая альтернатива метода прототипирования — лазерная наплавка с получением в поверхностном слое заданного комплекса свойств материала. Этот метод основан на отличии лазерного излучения от других источников нагрева. Дело в том, что световая энергия быстрее нагревает поверхность неметаллических материалов по сравнению с металлическими. Например, керамическая частица имеет оплавленную поверхность уже через несколько микросекунд облучения. Варьируя фракцией присадочного материала, подавляя негативные моменты разложения неметаллических частиц, можно добиваться формирования в поверхностном слое заданных структур и даже наплавлять металлокерамические материалы с высокой долей керамической фазы. Возможно получение свойств в поверхностном слое материалов, которые невозможно получить в наплавленном валике обычными методами наплавки. Какие задачи можно решать такой технологией? Приведем некоторые результаты, полученные автором. Из рис. 2 видно, что структура металлокерамического материала, наплавленного по данной технологии, состоит из первичных и вторичных керамических частиц, полученных при взаимодействии с лазерным излучением. Частицы хорошо смочены. Дефектов нет. Наплавленный металлокерамический слой с долей керамической фазы более 65% обладает теплостойкостью до 1100°С, коррозионной стойкостью, абразивной стойкостью в 3 раза более высокой, чем подверженная улучшению сталь.

Рис. 2. Электронная микроскопия наплавленного металлокерамического поверхностного слоя

Рис. 3. Изменение химического состава по сечению зоны обработки на границе фаз металл – керамика

Рассмотрим изменение химического состава такого валика (рис. 3). Из рисунка видно наличие достаточно глубокой зоны перехода в частице и в теле матрицы, что свидетельствует о разложении частицы и обогащении ванны расплава элементами керамической частицы. Аналогичное распределение химических элементов со значительным усвоением продуктов распада керамической частицы идет и в другом случае (рис. 5). Сравнительные характеристики износа наплавленных металлокерамических материалов представлены на рис. 4. Видно, что создание слоев с заданной структурой позволяет получить износостойкие материалы на поверхности трудноупрочняемых материалов. По сути, любой материал может стать износостойким благодаря такой наплавке.

Рис. 4. Износ исследуемых материалов с лазерной наплавкой поверхности и без упрочнения

Рис. 5. Распределение элементов вблизи границы сплавления керамики и металла

Распределение химических элементов на границе керамическая частица — матрица представлено на рис. 5. Данные рис. 5 подтверждают получение материалов с высокими фрикционными свойствами. Фрикционные свойства с плавным регулированием коэффициента трения могут быть легко получены на поверхности целого ряда материалов. При правильном использовании технологии и присадочных материалов возможно получение дешевых видов наплавки для решения разнообразных задач машиностроения. Механические свойства металлокерамических слоев приведены в табл. 1. С помощью данной технологии возможно получение уникальных самосмазывающих слоев для деталей машиностроения на основе графита и дисульфида молибдена (рис. 7). Антифрикционнные свойства этого материала близки к свойствам покрытий из дисульфида молибдена. Промышленные испытания переходников с металлокерамическими наплавками, выполненные с помощью лазерного луча, показали, что их ресурс увеличился в 4–5 раз. Испытания проведены при бурении горных пород на руднике «Каула-Котсельваара» [1].

Рис 6. Изменение коэффициента трения в зависимости от содержания окиси алюминия для композиции Бр-Графит-Аl2O3

Рис. 7. Микроструктура самосмазывающего наплавочного материала на основе дисульфида молибдена

Таблица 1. Механические свойства наплавленных металлокерамических слоев

| Варианты | Предел текучести, МПа | Временное сопротивление, МПа | Остаточные напряжения, МПа |

| Cr3C2-Ni80Cr20 | 1200+50 | 1570+50 | –480+50 |

| MoS2-Mo-Cr | 750+50 | 1180+50 | +325+50 |

Еще один пример применения металлокерамической наплавки. Детали лебедочных механизмов подвергаются интенсивному износу, что приводит к частому выходу из строя сухарей, из-за чего на судах необходимо иметь значительный запас этих деталей. Нагрузка на трущуюся пару составляет 6–8 МПа. Детали работают в среде морского тумана в условиях ограниченной смазки. На стенде сравнительным испытаниям подвергались сухари из бронзы БрОФ10-2 с необработанным и металлокерамическим поверхностными слоями в паре с винтом из стали марки 14Х17Н2. Установлено, что при длительности испытания 22 часа износ неупрочненной бронзы составил 100 мкм, а металлокерамический слой не показал видимого износа за 35 часов. И только за 114 часов износ последнего составил 100 мкм. Таким образом, работоспособность сухарей с металлокерамическим слоем увеличилась в 4,5 раза. На основе этой технологии можно вводить и некоторые сверхтвердые материалы. С ее помощью можно решать любые задачи износостойкости, абразивостойкости, теплостойкости, фрикционнные и антифрикционнные задачи, применяя при этом дешевые материалы. По мнению авторов, такие лазерные наплавки, несомненно, получат широкое применение в машиностроении. Поскольку сейчас мы находимся в той ситуации, когда внедрение таких технологий только начинается, важно знать возможности различных методов лазерной наплавки, а эффективность ее подтверждается практикой и большой материаловедческой и технологической работой. В. О. Попов, «Лазертерм» В. А. Красавчиков, С. Н. Смирнов СП «Лазертех» Литература 1. Скрипченко А.И., Попов В. О., Кондратьев С. Ю. Возможности лазерного поверхностного модифицирования деталей машиностроения // РИТМ. — 2010. — № 6. — С. 23–29.