Механизированная наплавка под флюсом цилиндрических и плоских деталей является развитием способов ручной наплавки электродами с толстыми качественными покрытиями. Этот способ был разработан коллективом под руководством академика Е.О. Патона в 1938–1939 гг. Сущность способа заключается в том, что сварочная дуга горит между электродом (проволокой) и изделием под слоем толщиной 10…40 мм сухого гранулированного флюса с размерами зерен 0,5…3,5 мм (рис. 1).

В качестве флюса выступают неметаллические гранулированные порошки, по составу схожие с электродными покрытиями, и в общем случае выполняют такие же функции, как и покрытия, а именно:

- обеспечивают шлаковую и газовую защиту сварочной ванны и наплавленного валика от воздействия окружающей среды;

- легируют и раскисляют наплавленный металл;

- способствуют устойчивому горению дуги за счет ионизации дугового промежутка при диссоциации компонентов флюса;

- рафинируют наплавленный металл.

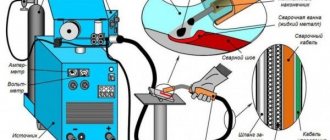

Для осуществления автоматической наплавки деталей требуется комплекс машин, механизмов и приспособлений, в целом составляющих автоматическую установку. Устройство, производящее зажигание дуги, подачу электродной проволоки по мере плавления и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки и наплавки, или дуговым автоматом. Наиболее важное промышленное значение для ремонтно-восстановительной наплавки имеют автоматы с плавящимся металлическим электродом – проволокой или лентой.

Рис. 1. Схема механизированной наплавки металла под слоем флюса: 1 – токоподводящие колодки; 2 – подающие ролики; 3 – электродная проволока; 4 – слой шлака; 5 – слой сухого флюса; 6 – шлаковая корка; 7 – сварной шов (наплавленный металл); 8 – основной металл; 9 – сварочная ванна; 10 – электрическая дуга

Преимущества механизированного способа наплавки

- Повышение производительности труда в 6…8 раз по сравнению с ручной дуговой наплавкой.

- Снижение расхода электроэнергии в два раза за счёт более высокого термического КПД.

- Высокое качество наплавленного металла благодаря надежной защите наплавленного слоя от воздействия окружающей среды.

- Возможность получения наплавленных слоев толщиной более 2 мм.

- Меньший расход присадочного материала в результате исключения потерь на разбрызгивание и уменьшение угара электродного металла.

- Лучшие условия труда оператора за счёт механизации процесса и отсутствия открытой дуги.

Недостатки

- Большое вложение тепла в материал детали, что увеличивает зону термического влияния и изменяет результаты предыдущей термообработки детали.

- После наплавки требуется термообработка наплавленного слоя или всей детали.

- Трудности удержания ванны расплавленного металла на поверхности цилиндрической детали (детали диаметром меньше 50 мм не наплавляют).

- Уменьшение усталостной прочности детали на 20…40 % за счет остаточных напряжений, пористости и структурной неоднородности слоя.

- Появление при загрузке флюса в бункер и его просеивании после использования силикатной пыли, вредной для организма человека.

Наплавка под флюсом цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию, и наплавка преследует цель – восстановление необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28,48-ОФ-6. Для наплавки высоколегированных сталей и сплавов используют низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-ОФ-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – изделие; 2 – бункер с флюсом; 3 – электродная проволока; 4 – расплавленный флюс (шлак); 5 – сварочная дуга; 6 – наплавленный слой; 7 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/ч. Чем меньше диаметр электрода, тем меньше следует выбирать скорость наплавки. Шаг наплавки определяется в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки устанавливаются в зависимости от диаметра наплавляемой детали.

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и прочих) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4).

Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ-1250, ВДУ-1202, ВДУ-630 и др. АДФ800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при одинаковых режимах наплавки.

Для получения широкого слоя используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/ч наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/ч; автоматическая одним электродом – 2…15 кг/ч; многоэлектродная – 5…30 кг/ч; электродной лентой – 10…60 кг/ч.

Технология автоматической сварки под флюсом

Каждому опытному сварщику понятен тот факт, что атмосферный воздух, попадая в зону сварки, негативно влияет на качество шва. Своей химической реакцией он вызывает окисление стыка, из-за чего происходит образование трещин. Чтобы избежать таких осложнений, применяются защитные вещества, направленные в область сваривания.

Самым популярным методом получения надежного и крепкого соединения двух металлических поверхностей является автоматическая сварка с применением флюса. Благодаря такому методу даже трудные металлы поддаются скреплению, такие как медь, алюминий или нержавейка. Автоматическая сварка занимает меньше времени и значительно облегчает работу, а флюс обеспечивает качество шва.

Технология сварки под слоем флюса

Принцип работы с флюсом ничем не выделяется от обычной электродуговой сварки. Также плавится металл под воздействием большого нагрева сварочной дуги.

Но именно автоматическая сварка отличается от всех остальных своим удобством и быстротой. Большинство работ выполняет не человек, а машина, которая равномерно подает проволоку и продвигает источник тепла.

Мы рассматриваем вариант под слоем флюса, который покрывает проволоку.

Что такое флюс

Флюс – это специальный состав, оберегающий металл от окисления воздухом. Его производят порошкообразным, гранулированным, пастообразным и жидким. Флюсы подаются в большом количестве в сварную ванну.

Вытесняя кислород, они создают невидимое покрытие для надежного соединения шва.

Кроме этого флюсы помогают стабильному горению дуги, не создают обильного количества брызг и могут улучшить химические показатели металла.

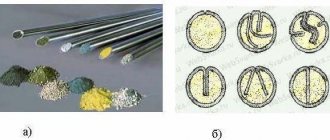

Виды флюсов

Перед приобретением флюса стоит поинтересоваться его назначением. Они применяются для разных типов металла:

- для углеродосодержащих и легированных сталей;

- для высоколегированных составов;

- для цветных сплавов.

По составу флюсы делятся на:

- плавленые, такие флюсы недорогие и широко применяются у сварщиков. Плавленый флюс является глобальным компонентом в защите сварочного шва, но не более;

- керамические, если вам необходимо расширенные свойства шва, то выбирайте этот вид флюса.

И наконец, флюсы по химическим свойствам бывают:

- активными, в смеси присутствуют кислоты, которые впоследствии могут привести к ржавчине, поэтому тщательно сбивайте образовавшийся шлак;

- пассивными, в автоматическом режиме такие флюсы не используют, в их характеристиках нет необходимых свойств. Единственное применение пассивных флюсов в пайке, известных как канифоль или воск.

Какую марку флюса выбрать, решает каждый для себя сам. Российские производители выпускают недорогой и хороший флюс, а зарубежные изготовители могут похвастаться стабильным качеством. Но и в том и в другом случае, защитные свойства веществ действительно работают. Главное, правильно соблюдать технологию сварки.

Плюсы и минусы сварки под флюсом

Недостатки автоматической сварки:

- возможность сварки ограничена только нижними швами;

- требуется более тщательно подготовить кромки свариваемых изделий. Существует определенный гост, согласно которому совершается зачистка изделий аппаратным способом. Ведь автоматический режим – это машина, которая не может поправить и передвинуть край поверхности;

- высокая цена оборудования и составляющих. Но такая цена обоснована, ведь в основном, автоматическая сварка применяется в промышленных масштабах.

Большой и жирный плюс состоит в отсутствии человеческого фактора. Мастеру не нужно стоять в неудобных позах, вдыхать вредные пары, контролировать дугу, и в принципе, даже не нужно уметь варить. Все процессы происходят автоматически.

Единственное, в чем необходимо хорошо разбираться, это в выставлении правильных настроек автомата. Остальную работу машина возьмет на себя, выполнив соединение на высшем уровне, как в единичном экземпляре, так и для миллионной серии.

Суть процесса

Как уже говорилось выше, автоматическая сварка подразумевает более основательную подготовку поверхности. Пыль, грязь, жировые разводы, остатки лакокрасочных материалов, ржавчина и прочий сор недопустимы в технологическом процессе. Сварочный процесс можно начинать только на чистый и обезжиренный металл.

Автоматический процесс с использованием флюса можно начинать после выставления настроек, которые задает оператор.

Чтобы выставить правильные настройки, человек должен обладать теоретическими знаниями сварочного автомата. Чем толще металл, тем больший диаметр электрода используется.

Вместе с тем увеличивается сила сварочного тока и напряжение дуги. А вот скорость работ снижается при большой толщине металла.

В интернете можно найти массу расчетов при работе с разными соединениями. Эта тема масштабна и мы не будем ее касаться в данной статье. Рекомендуем ее изучить самостоятельно.

В сварке принимает участие присадочная проволока, использующаяся для флюсового состава. Будет хорошим вариантом подобрать пруток из того же материала, из которого сделан сам элемент сваривания. Присадка подается в автоматическом режиме, от специалиста требуется лишь заправить ее в механизм.

Флюс засыпают с специально отведенный отсек на сварочном аппарате. Соответственно, расход флюса будет больше при сварке толстых металлов. Любой флюс расплавляется от температурного нагрева, а попадая на область шва, не вредит его свойствам, а зачастую, и улучшает их. Во время сварочного процесса флюс вспенивается и образует на поверхности стыка металлический шлак. Его необходимо убирать.

Сварка автоматическим режимом с помощью флюса ускоряет работу, но на качество шва быстрота не отражается.

Выводы

Мы рассказали вам об автоматизированной сварке во флюсовой среде, но существуют и полуавтоматическая, и ручная сварка с использованием этого состава. Но об этих технологиях поговорим в следующий раз. Просим опытных мастеров поделиться своими советами и рекомендациями, относительно автоматической сварки под слоем флюса.

Автоматическая наплавка под флюсом электродной лентой

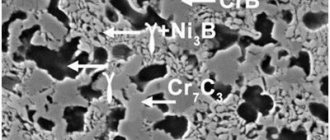

Исследования Института электросварки им. Е.О. Патона Национальной академии наук Украины показали, что при автоматической наплавке под слоем флюса можно вместо электродной проволоки использовать ленту малой толщины (0,3…1,0 мм) и большой ширины (10…100 мм и более). При наплавке лентой получается малая глубина проплавления основного металла вследствие невысокой плотности тока и в то же время обеспечивается надежный провар. Доля участия основного металла в формировании наплавленного валика составляет от 5 до 15 %. Высокая производительность процесса наплавки достигается за счет использования больших токов без увеличения глубины провара основного металла и наложения валика большой ширины за один проход.

Минимальная плотность тока, определяющаяся отношением силы тока к площади поперечного сечения электродной ленты, обеспечивает устойчивый процесс наплавки. Обычно плотность тока при наплавке лентой составляет около 10 А/мм2, при этом напряжение на дуге составляет Uд = 22…36 В, скорость наплавки от 4 до 12 м/ч. В зависимости от режима за один проход можно наплавить слой толщиной от 2,5 до 8 мм.

Для наплавки используются электродные ленты различного состава. Например, для износостойкой наплавки можно использовать ленту из ковкого чугуна. Применяя флюс АН-28 и автоматический регулятор напряжения дуги, можно получить хорошее формирование валика с твердостью 40…50 НRC. При этом износостойкость наплавленного слоя в несколько раз больше износостойкости конструкционной стали. Возможно получение наплавленного слоя не только из чугуна, но также из различных износостойких сталей и цветных металлов. Для коррозионно-стойких покрытий широкое применение находят ленты из сталей 12Х18Н9Т, 12Х18Н10Т, ЮХ18Н9Б, 10Х19Н11МЗ, 20Х13Н4Г9, 10X13. При использовании таких лент лучшие результаты по формированию наплавленного слоя дает пемзовидный флюс АН-26, а при наплавке лентой из стали 20Х13Н4Г9 флюс 48-ОФ-10. При наплавке образуются валики, имеющие правильную форму, шлаковая корка легко отделяется.

Для наплавки изделий из цветных сплавов (бронзы, меди) изготовляются ленты следующих марок: БрАМц9-2, БрБНТ1,9, БрКМц3-1, БрА5, БрОФ6,5-0,15, БрОЦ4-3, БрОЦС4-4-2,5. В качестве защитной среды применяют флюсы, а также защитные газы — аргон, гелий, азот и их смеси. Лучшей защитой является аргон, обеспечивающий надежную защиту дуги и минимальное проплавление основного металла. Наплавку лентой из бронзы БрАМц9-2 можно вести под флюсами АН-348А, АН-60, АН-20, АН-26.

Для наплавки деталей из никелевых сплавов можно применять ленты из марганцовистого никеля марок НМц2,5 и НМц5,0 или чистого никеля марок НП1, НП2, НП3 и НП4. Используют также никелевые ленты, содержащие сильные раскислители (1,5 % Аl и 2,0…3,5 % Ti), или ленты и флюсы, содержащие 2…3 % Nb и 3 % Мn.

Оборудование для наплавки

Автоматическую наплавку под слоем флюса производят на специальных установках, основными элементами которых являются токарный станок с наплавочной головкой вместо резцедержателя и источник питания дуги. Для снижения частоты вращения шпинделя токарный станок переоборудуют, вмонтировав между двигателем привода станка и ведомым шкивом понижающий редуктор, рассчитанный на вращение детали со скоростью 2-5 об/мин.

Для автоматической наплавки под слоем флюса коленчатых валов разработаны специальные установки, не требующие доработки. Одна из них — ОКС-5523 — работает в полуавтоматическом режиме. Особенностью этой установки является бесступенчатое регулирование скоростей наплавки и наличие универсальных центросместителей.

В качестве источников тока при автоматической наплавке используют преобразователи ПСГ-500, ПСУ-500-2, выпрямители ВС-600, ВКС-500-1 и др. Для подачи электродной проволоки в зону наплавки используют наплавочные головки А580М, ОКС-1031Б, ОКС-1252А и др.

Механизированная электродуговая наплавка в защитных газах

В промышленности применяют различные способы электродуговой сварки и наплавки в среде защитных газов: в аргоне, гелии, углекислом газе. Эти способы во многих случаях позволяют восстанавливать или упрочнять поверхности изделий, наплавка которых другими способами затруднена. Кроме того, газоэлектрическая сварка создает возможности для автоматизации наплавочных работ там, где применение автоматической и полуавтоматической сварки под слоем флюса невозможно. При этом значительно увеличивается производительность труда и снижается себестоимость наплавочных работ.

Разработанный профессорами К.В. Любавским и Н.М. Новожиловым метод сварки плавящимся электродом в атмосфере углекислого газа дал возможность получать плотные швы при сварке малоуглеродистых, низколегированных и высоколегированных аустенитных сталей.

Сущность способа заключается в том, что воздух (кислород, водород, азот, пары воды и др.) оттесняется из зоны сварки струей углекислого газа, а окисление самим углекислым газом расплавленного дугой металла компенсируется за счет повышенного содержания элементов-раскислителей в электродной проволоке (рис. 5). На качество сварных соединений существенное влияние, особенно при полуавтоматической сварке, оказывает техника сварки.

От расстояния, угла наклона и характера движения горелки зависят надежность газовой защиты зоны сварки от воздуха, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны.

Рис. 5. Схема наплавки в среде углекислого газа: 1 – мундштук; 2 – электродная проволока; 3 – горелка; 4 – наконечник; 5 – сопло горелки; 6 – электрическая дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – восстанавливаемое изделие

Процесс ремонтной сварки и наплавки в углекислом газе необходимо вести на короткой дуге. При сварке на токах 200…250 А длина дуги должна быть в пределах 1,5…4,0 мм, так как увеличение длины дуги повышает разбрызгивание жидкого металла и вызывает угар легирующих элементов. Сварка возможна на постоянном токе, а также на переменном токе с применением осциллятора.

Автоматическая наплавка в защитном газе плавящимся электродом производится подачей проволоки из кассеты к месту наплавки с постоянной скоростью через токоподводящий мундштук. Защитный газ из баллона по шлангу поступает через сопло горелки к месту горения дуги. Эффективность газовой защиты зависит от конструктивных особенностей газоподводящего сопла, расстояния между торцом сопла и поверхностью детали, а также от скорости наплавки, давления защитного газа и движения воздуха в месте наплавки. Наплавка в защитном газе позволяет механизировать процесс работы в любом пространственном положении. Для наплавки в среде углекислого газа применяется углеродистая и низколегированная проволока диаметром от 0,8 до 3 мм. Проволоку диаметром 0,8…1,6 мм применяют при незначительном износе деталей и для наплавки цилиндрических деталей малых диаметров при любом износе. Наибольшая толщина наплавляемого однопроходного слоя в этом случае составляет 1…2,5 мм. На поверхности проволоки не должно быть ржавчины и различных загрязнений, которые приводят к образованию пористости и снижают устойчивость горения дуги. Очистка проволоки может проводиться как механическим, так и химическим путем. Химический состав электродной проволоки должен быть таким, чтобы можно было в достаточной степени раскислить ванну расплавленного металла, легировать его и получить плотный наплавленный металл. При наплавке углеродистых и низколегированных сталей в качестве раскислителей используют кремний и марганец.

Для наплавки стальных и чугунных изделий в среде углекислого газа применяется проволока марок Св-12ГС, Св-08Г2С, Св-Х13, Св-Х17, Св-06Х19НТ, Св-18ХМА, Св-08Х20Н9Г7Т.

Для сварки в СО2 используется также порошковая проволока марок ПП-18Т, ПП-4Х2В8Т, ПП-Х12ВФТ.

Использование для наплавки проволок марок Св-12ГС, Св-08ГС, Св-08Г2С дает наплавленный металл не очень высокой твердости и износостойкости. Такие проволоки применяются в основном для восстановления геометрических параметров изделия.

При наплавочных работах нет необходимости получать глубокое проплавление основного металла. Поэтому основными факторами являются: устойчивое горение дуги, производительность и качество наплавочных работ. С точки зрения устойчивости процесса рекомендуется силу тока принимать в зависимости от диаметра проволоки по следующим данным:

| диаметр (мм) | 0,8; | 1,0; | 1,2; | 1,6; | 2,0; | 2,5; |

| сила тока (А) | 60…120 | 80…160 | 90…260 | 120…350 | 200…450 | 250…550. |

Уменьшение силы тока должно соответствовать снижению скорости подачи электродной проволоки.

Повышение напряжения на дуге приводит к увеличению ширины валика наплавленного металла, росту потерь металла на разбрызгивание, угар и окисление, ухудшается качество наплавки, появляются поры. Поэтому рекомендуется выдерживать определенное напряжение на дуге в зависимости от силы тока:

| сила тока (А): | 60 | 100 | 140 | 200 | 250 | 300 | 400; |

| напряжение (В): | 18 | 19 | 20 | 22 | 25 | 28 | 30. |

Наплавка в углекислом газе имеет особенно большие преимущества перед наплавкой под флюсом при восстановлении цилиндрических деталей малых диаметров (10…20 мм).

На устойчивость процесса наплавки существенное влияние оказывает вылет электродной проволоки. Большой вылет вызывает чрезмерный нагрев и перегорание проволоки в месте контакта с токоподводящим устройством. Чем более высокая плотность тока, тем меньше должен быть вылет электрода.

При наплавке в среде СО2 валики должны перекрывать друг друга на 1/3 ширины, что дает более ровную поверхность наплавленного металла.

Наплавку сталей с повышенным содержанием углерода или легирующих примесей необходимо производить с предварительным подогревом детали и с более высоким подогревом углекислого газа. В противном случае возможна закалка металла в зоне термического влияния, что приводит к появлению микротрещин и ухудшает обрабатываемость металла режущим инструментом.

Для сварки плавящимся электродом в среде углекислого газа используются полуавтоматы и автоматы как российского, так и зарубежного производства.

Сварка под слоем флюса

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы.

Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление.

Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Сварка под флюсом

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание.

Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

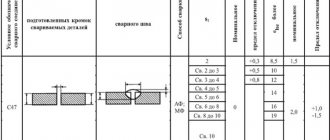

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами.

Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода.

Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого.

С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс.

Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии.

Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами.

Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина.

Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом.

По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Полуавтоматы для наплавки в среде защитных газов

Полуавтомат ПДГ-603 (рис. 6, а) предназначен для дуговой механизированной сварки и наплавки в среде защитных газов, а также порошковой самозащитной проволокой изделий из низкоуглеродистых и конструкционных сталей. Полуавтомат имеет плавное регулирование сварочных параметров, настройку трех независимых режимов сварки, подающую приставку с четырьмя

ведущими роликами-шестернями, выносной пульт дистанционного управления, а также водяное охлаждение горелки при сварке на максимальных режимах.

Рис. 6. Полуавтоматы для дуговой сварки и наплавки в среде защитных газов: а – полуавтомат ПДГ-603; б – полуавтомат «Мидиком-160»

Полуавтомат ПДГО-501-1 предназначен для полуавтоматической сварки и наплавки металла плавящимся электродом как в среде защитных газов, так и порошковой проволокой. Скорость подачи проволоки регулируется ступенями от 95 до 725 м/ч, диаметр проволоки 1,2…3,2 мм. Полуавтомат размещен на легкой тележке вместе с устройством, на которое можно уложить бухту электродной проволоки массой до 80 кг. В комплект сварочного полуавтомата могут входить:

- источник питания ВДГ-506 с регулировкой напряжения на дуге от 18 до 50 В;

- горелка на ток до 300 А для сварки в среде защитного газа;

- горелка на ток до500 А для сварки порошковой проволокой;

- провода сварочные и кабель управления с радиусом действия 10 м. Полуавтомат «Мидиком-160». , Россия. Полуавтомат сварочный малогабаритный «Мидиком-160» (рис. 6, б) предназначен для ручной дуговой сварки на постоянном токе плавящимся электродом в среде защитного газа

малоуглеродистых, легированных, а также нержавеющей стали суммарной толщиной до 4 мм. Может использоваться для выполнения разнообразных сварочно-монтажных работ при авторемонте, в строительстве. Полуавтомат состоит из силового трансформатора, выпрямителя и LС-фильтра сварочного тока, механизма подачи электродной проволоки с катушкой и гибким рабочим шлангом, устройства подачи защитного газа, электронного блока управления, выбора режимов работы и индикации, системы принудительного охлаждения.

Полуавтомат MIG 305 C/S применяется для сварки металлов любой толщины и химического состава сплошной или порошковой проволокой в защитных газах.

Технические характеристики полуавтомата

- Сила тока 40…300 А

- Напряжение сети 3380 В

- Ток при ПВ = 35 % 285 A

- Ток при ПВ = 60 % 215 A

- Ток при ПВ = 100 % 170 A

- Напряжение холостого хода 16…47 В

- Количество ступеней регулировки напряжения 20

- Вес 130 кг

Наиболее благоприятные условия для формирования валика металла наблюдаются при наплавке в инертных одноатомных газах аргоне и гелии (рис. 7). В аргоне имеют место два вида переноса металла через дугу: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического значения. Вид переноса металла через дуговой промежуток влияет на форму проплавления основного металла и на формирование наплавленного валика. Наплавка со струйным переносом электродного металла нежелательна, так как при этом значительно увеличивается глубина проплавления основного металла.

В гелии наблюдается капельный перенос с короткими замыканиями дуги (малые ток и напряжение) и без коротких замыканий на повышенном токе и напряжении при незначительном разбрызгивании электродного металла.

Рис. 7. Схема процесса наплавки электродной проволокой в среде аргона: 1 – наплавляемое изделие; 2 – горелка; 3 – электродная проволока; 4 – защитный газ; 5 – газовое сопло; 6 – сварочная дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – защитная атмосфера

Валик металла, наплавленный в среде гелия, имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение жидкого металла. Применение смеси Ar+He позволяет использовать преимущества обоих газов.

Наплавка порошковой проволокой и порошковой лентой

Весьма перспективным способом восстановления и упрочнения поверхностей деталей, позволяющим значительно увеличить производительность труда по сравнению не только с ручной, но и механизированной сваркой в углекислом газе, является сварка и наплавка порошковой проволокой. Отличительная ее особенность по сравнению с другими механизированными способами состоит в том, что она сочетает преимущества и ручной сварки – простоту и мобильность, и механизированной сварки в углекислом газе – большую производительность и высокое качество сварных соединений.

Использование порошковой проволоки для наплавочных работ позволяет значительно расширить номенклатуру наплавляемых сталей, так как для большинства из них нельзя получить металлургическим путем соответствующую монолитную легированную проволоку.

Идея применения электродов, имеющих прочную токопроводящую оболочку и менее прочную «сердцевину», состав которой можно изменять, была выдвинута в XIX веке великим русским изобретателем Н.Н. Бенардосом – родоначальником электродуговой сварки. В 30-е годы впервые в истории сварочной техники советский инженер В.Е. Сахнович экспериментально доказал возможность применения электродов, состоящих из тонкостенной стальной трубки и сердечника из сварочного флюса для автоматической сварки открытой дугой, т. е. не имеющей внешней защиты углекислым газом или флюсом. Он применял электроды, изготовленные из цельнотянутых стальных трубок, в которые засыпали порошкообразный сухой флюс; концы трубок заваривались, и они обжимались на 1,5…2,0 мм с целью уплотнения шихты. Они были названы В.Е. Сахновичем «электродами с внутренней обмазкой». В начале 60-х годов в Институте электросварки им. Е.О. Патона была предложена трубчатая электродная проволока, получившая название «порошковая проволока для производства сварочных работ». Сварка порошковой проволокой непрерывно совершенствуется, и этот механизированный способ дуговой сварки находит все большее применение как в нашей стране, так и за рубежом.

Автоматическая и полуавтоматическая наплавка порошковой проволокой

Порошковые проволоки представляют собой трубчатую сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 8). Наполнитель имеет состав, соответствующий покрытиям электродов для сварки. Масса порошкообразного наполнителя составляет от 15 до 40 % веса проволоки.

Порошок, входящий в состав порошковой проволоки, при ее расплавлении электрической дугой выполняет следующие функции:

- обеспечивает газовую и шлаковую защиту сварочной ванны от воздействия окружающей среды;

- способствует раскислению сварочной ванны;

- легирует сварной шов;

- стабилизирует дуговой разряд.

Рис. 8. Порошковые проволоки для сварки и наплавки: а – внешний вид; б – сечения проволоки

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой газом (СО2) или флюсом. Самозащитные проволоки, как правило, применяются и для производства сварных конструкций, и для наплавки деталей. Порошковые проволоки, используемые с дополнительной защитой, применяются в основном для наплавочных работ.

Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газои шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О (буква «О» в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой). Наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О. Разработаны порошковые проволоки для исправления (заварки) дефектов стального литья (ППс-ТМВ6, ППс-ТМВ29, ППс-ТМВ14, ППс-ТМВ15, ВЕЛТЕК-Н210, ВЕЛТЕК-Н215).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы.

Преимущества этого способа: применение менее сложной аппаратуры по сравнению с аппаратурой, используемой при наплавке под флюсом и в защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавки. Порошковая проволока дает возможность более экономично расходовать легирующие вещества, поэтому очень перспективна. Рекомендуемые марки порошковой проволоки для наплавки различных деталей приведены в прил. 2.

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника наплавки различных изделий практически не отличается от техники их наплавки в защитных газах плавящимся электродом. При многослойной сварке или наплавке порошковой проволокой поверхность предыдущих слоев следует тщательно зачищать от шлака.

Наплавка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Наплавка может осуществляться только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нерасплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, кроме того, смазка и ржавчина, следы которых имеются на металлической оболочке.

Для автоматической наплавки деталей порошковой проволокой применяются наплавочные установки УД-209, УД-609, УНП-350-1 и др. Обычно в состав таких установок входит манипулятор-вращатель на базе токарного станка, источник питания дуги, сварочная головка с механизмом подачи проволоки, пульт управления, баллон с защитным газом. Принципиальная схема таких установок приведена на рис. 9.

Рис. 9. Схема типовой установки для автоматической наплавки цилиндрических деталей порошковой проволокой: 1 – наплавляемая деталь; 2 – манипулятор-вращатель; 3 – сварочная головка; 4 – источник питания; 5 – пульт управления; 6 – задняя бабка; 7 – баллон с защитным газом

Порошковые ленты для наплавки

Порошковые ленты изготавливают на специальных станах, снабженных роликами для формирования и завальцовки лентыоболочки. Стан имеет дозирующее устройство для подачи шихты и клеть валков для уплотнения этой шихты, формируя сердечник порошковой ленты. Процесс волочения, в отличие от производства цельнометаллической ленты, при изготовлении порошковой ленты отсутствует. Ленту изготавливают обычно шириной 40…50 мм. Порошковые ленты применяют для наплавки изделий из различных конструкционных сплавов, но в основном стали или чугуна. При наплавке порошковыми лентами в качестве защитной среды могут применяться флюсы или защитные газы. Некоторые ленты могут использоваться без дополнительной защиты. Например, порошковые ленты ПЛ-АН101 и ПЛ-АН102 универсальны. Они предназначены для наплавки и под флюсом, и открытой дугой. В основном порошковые ленты применяют в тех случаях, когда величина изношенной поверхности достаточно большая, а степень износа невелика. Например, порошковые ленты ПЛ-У40Х38Г3РТЮ и ПЛУ30Х30Г3ТЮ используют для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая – при отсутствии ударов, вторая – для деталей, испытывающих абразивный износ с ударными нагрузками.

961