Особенности и назначение плазменного напыления

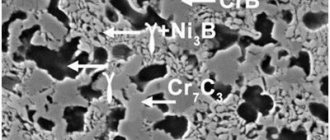

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Порошковое напыление металла позволяет получать очень качественные покрытия

Порошок, используемый для напыления металла, представляет собой смесь мельчайших частиц каучука и красящего пигмента. В процессе напыления частицы порошка, имеющие электрический заряд, распыляются на поверхность изделия, являющуюся нейтральной. Происходит это с помощью специального электростатического пистолета-распылителя. После того, как напыление будет закончено, изделие из металла (или иного материала) транспортируется в другое помещение — камеру полимеризации, в которой происходит нагревание и размягчение порошка. Краска расплавляется и растекается по поверхности ровным слоем, в результате чего получается стойкое, долговечное и очень привлекательное покрытие, обладающее, к тому же, защитными свойствами.

Технология порошкового напыления металлов развивается очень быстрыми темпами, повсеместно вытесняя с рынка традиционные жидкие краски. В настоящее время ведутся работы по разработке новых методов порошкового напыления, что способствует еще большему ее распространению.

Порошковое напыление металла позволяет получать очень качественное покрытие, которое представляет собой слой порошка, нанесенного на поверхность изделия, а затем расплавленного в печи с высокой температурой.

Таким образом, порошковое напыление состоит из трех основных этапов:

- Предварительная обработка поверхности и подготовка к напылению. Заключается она в удалении окислов и загрязнений, фосфатировании и обезжиривании, чтобы обеспечить хорошую адгезию и защитить окрашенное изделие от коррозии.

- Непосредственное нанесение слоя порошковой краски на деталь из металла в камере напыления.

- Нагревание и полимеризация порошкового слоя в камере полимеризации, формирование прочной пленки, остывание и отверждение.

Для порошкового напыления изделий из металла используются специальные окрасочные линии, которые могут быть автоматическими, полуавтоматическими и ручными. Для напыления крупногабаритных конструкций предусмотрена специальная транспортная система, которая перемещает их из камеры в камеру. Принцип ее работы состоит в том, что окрашиваемые предметы подаются на тележках или подвесках, которые передвигаются по рельсам. С помощью транспортной системы можно обеспечить непрерывный процесс напыления, что существенно увеличивает производительность окрасочных линий.

В начале процесса порошкового напыления детали из металла загружаются на конвейерную ленту и отправляются в камеру предварительной подготовки. Там они подаются в пятиступенчатый очиститель и проходят обработку очистителем, фосфатированию, антикоррозионной обработке, после чего ополаскиваются чистой водой. После этого изделия высушиваются в специальной печи. Это делается для того, чтобы полностью исключить попадание на поверхность влаги. После сушки изделия охлаждаются. Затем они перемещаются в окрасочную камеру и на них напыляется порошок. В камере полимеризации он расплавляется о получается качественное покрытие.

Нужно сказать, что порошковое напыление металла позволяет получать очень качественные покрытия. Достигается это за счет того, что на всех этапах производственного процесса осуществляется постоянный контроль. Для этого применяются современное оборудование. Например, для качественного контроля параметров полимеризации о формирования покрытий на поверхности деталей используется томограф. Степень заряда порошковой краски также контролируется, равно как и заземление деталей.

Смотрите также:

- Порошковая покраска плоской поверхности намного выгоднее, нежели жидкими красками

- Порошковая покраска кронштейнов — позволяет получать качественное покрытие

- Транспортная система для порошковой покраски обеспечивает ее непрерывность и увеличивает производительность

Назад

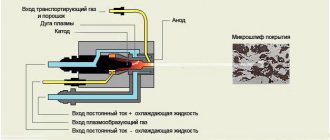

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

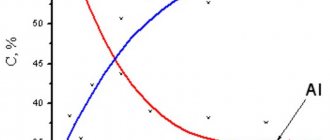

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Метод химического хромирования

В качестве активного компонента для реализации такого напыления используют химические реагенты. Классический состав включает хлористый хром, натрий, уксусную кислоту, а также воду с раствором едкого натра. Процесс напыления выполняется при температуре порядка 80 °С. Начинается работа с подготовки материала. Обычно хромирование используют для обработки металлических поверхностей, в частности стали. Перед самой операцией материал подвергается первичному покрытию медным слоем. Далее производится химическое хромирование посредством пескоструйного аппарата, подключенного к компрессорной установке. После завершения процедуры изделие моется в чистой воде и просушивается.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Метод вакуумного напыления

В этом случае речь идет о группе методов, которые предполагают формирование тонких пленок в вакууме при воздействии прямой конденсации пара. Технология реализуется разными путями, в том числе за счет термического воздействия, испарения электронными и лазерными лучами. Используется вакуумное напыление для повышения технических качеств деталей, оборудования и инструментов. К примеру, такая обработка позволяет формировать специальные «рабочие» покрытия, которые могут повышать электропроводность, изолирующие свойства, износостойкость и защиту от коррозии.

Технология применяется и для создания декоративных покрытий. В данном случае техника может задействоваться в операциях, требующих высокой точности. Например, вакуумное напыление используют в изготовлении часов с позолоченным покрытием, для придания эстетичного вида оправам для очков и т. д.

Уход

Дальнейший уход необходимо производить в соответствие с рекомендациями производителя, но как правило, это не требует каких-то особенных процедур – достаточно простого мытья или протирки от пыли. Если технология напыления полностью соблюдена и краска подобрана в соответствие с условиями эксплуатации, то срок службы превышает гарантируемый производителем минимум в полтора раза.

Окрасить двери, радиаторы, стилизовать предметы под антиквариат с помощью порошковых красок, предлагаемых нашей компанией, вы можете, воспользовавшись услугами различных предприятий в Москве или любом регионе России, обратившись в сотрудничающие с нами организации по покраске, наш менеджер порекомендует проверенного исполнителя. Поставляемые нами полиэфирные порошковые краски сертифицирована по системе QUALIOCOAT что является гарантией наивысшей надежности.