Коррозия

Многие неисправности элементов оборудования, предназначенного для синтеза, хранения и транспортирования агрессивных веществ, наблюдаются в результате локальной коррозии. Наиболее часто встречается межкристаллитная, ножевая коррозия и коррозия под напряжением. Кратко рассмотрим эти виды. Коррозия оборудования в растворах азотной кислоты.

Межкристаллитная коррозия (МКК). Известные случаи МКК в условиях эксплуатации оборудования из стали 12Х18Н9Т можно условно разделить на следующие группы:

- разрушение металла на больших участках поверхности и в глубину (обнаружена склонность металла к МКК в результате отклонения от режима термообработки); разрушение металла под поверхностью, при этом поверхность металла имеет сетку трещин, видимую при увеличении (участки повторных нагревов);

- разрушение металла на небольшую глубину (0,1—0,3 мм) по всей поверхности металлоконструкций емкостей и трубопроводов, находящихся в контакте с паровоздушной фазой азотной кислоты (поверхностный слой металла имел измененную структуру деформаций, изгиба, наклепа и т. п.);

- локальное разрушение металла вблизи сварных швов в результате изменения структуры металла, связанное с отклонением от режима сварки;

- разрушение металла в щелях и зазорах, дефектах сварных швов и т. п. (щелевая коррозия) в результате структурной неоднородности металла сварного шва.

Резкое снижение коррозионной стойкости металла происходит в результате влияния технологических факторов при изготовлении и ремонте оборудования, связанных с изменением структуры, загрязнением металла, наличием остаточных напряжений и пр.

Существует ряд гипотез появления склонности аустенитных сталей к МКК. Основу каждой из них представляет факт образования новых фаз по границам зерен и прежде всего карбидов металлов. Последнее зависит от растворимости углерода в сплаве. Разрушению металла может способствовать выделившаяся фаза, не обладающая достаточной стойкостью в данной агрессивной среде. Склонность к МКК возникает при ремонте конструкций трубопроводов при газовой резке (удаление дефектных участков). В зоне расплава карбиды титана распадаются на углерод и титан и равномерно распределяются по объему металла.

В условиях быстрого охлаждения образуется аустенитная структура. В случае медленного охлаждения или повторного нагрева (до 650° С) происходит диффузия свободного углерода к границам зерен. Хром связывается в карбиды, и коррозионная стойкость пограничных участков снижается.

Снижение коррозионной стойкости аустенитных сталей происходит также при выпадении сигма-фазы в области температур 600— 900° С. Наибольшее влияние на скорость образования сигма-фазы оказывает температура и негомогенность стали по содержанию хрома. Известно, что титан снижает температуру образования сигма-фазы до 430° С . Наличие сигма-фазы в сочетании с МКК вызывает быструю потерю механической прочности деталей и даже сквозные разрушения.

Межкристаллитная коррозия. Механизм процесса

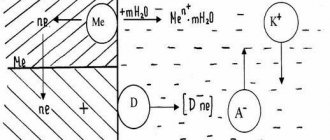

Механизм процесса межкристаллитной коррозии в условиях воздействия окислительных сред типа азотной кислоты можно представить следующим образом. В результате неблагоприятных условий термообработки или сварки происходит обеднение границ зерен хромом.

Диффузия углерода из твердого раствора к границам зерен протекает гораздо быстрее, чем диффузия хрома. Диффузия углерода идет из всей массы зерна, в то время как хром поступает только с пограничных зон аустенита. Содержание хрома в этих зонах падает настолько, что зона теряет способность к пассивации и подвергается быстрому разрушению в окислительных средах.

Разрушение малостойких фаз, обедненных хромом, приводит к накоплению продуктов коррозии с высоким содержанием железа, которые автокаталитически ускоряют растворение границ зерен. В местах выделения и постепенного роста вторичной фазы (на границах различно ориентированных зерен) появляются высокие локальные напряжения. Возникают значительные энергетические различия, которые могут проявляться при снижении анодной поляризации в пограничных зонах между зернами, а также недостаточной пассивации границ зерен.

Наконец, МКК как частный вид электрохимической коррозии есть результат работы микроэлементов. Карбид металла действует как катод, а окружающий его менее благородный металл — как анод. Если принять во внимание факт обеднения хромом пограничных участков, то становится понятным, почему анодная реакция не распространяется на большую площадь (поверхность зерна). Вначале благодаря наличию в исходной окисной пленке дефектов (трещин, пор) процесс разрушения металла преимущественно идет по механизму равномерной коррозии. Образующиеся малорастворимые продукты коррозии «залечивают» дефекты окисной пленки, уменьшая площадь анодных участков. В последующий период роль наиболее эффективных анодов выполняют пограничные участки зерен с пониженным содержанием хрома, и разрушение металла далее происходит по механизму структурной коррозии.

Процесс развития МКК можно разделить на несколько стадий. В первой стадии скорости равномерной коррозии и МКК равны, и по внешним признакам их различить нельзя. Во второй стадии скорость МКК превышает скорость равномерной коррозии, но коррозия протекает еще без видимого разрушения металла (инкубационный период). Третья стадия характеризуется выпадением единичных зерен. На четвертой стадии происходит разрушение металла с групповым выпадением зерен и потерей его механической прочности.

Иногда две последние стадии протекают внутри металла (подповерхностная коррозия). Такое деление можно обосновать исходя из электрохимических и диффузных представлений о процессе МКК — Вначале развитие МКК происходит с невысокой скоростью из-за диффузионных ограничений. В межкристаллитных трещинах образуются продукты коррозии, заполняющие щели и затрудняющие доступ электролита. Кроме этого, увеличивается расстояние между микроанодами с микрокатодами. В случае невысокой агрессивности сред возрастающая глубина поражения и плотность продуктов коррозии вместе с растущим во времени разделением катодно-анодных участков может привести к логарифмическому закону развития МКК (например, в слабом водном растворе азотной кислоты при отсутствии напряжений в металле). В более агрессивных средах происходит интенсивное растворение продуктов коррозии между зернами, и среда свободно достигает фронта разрушения. Происходит сближение анодных и катодных участков, и скорость коррозии увеличивается до 3—4 мм в год .

Ножевая коррозия.

Ножевая коррозия, как и щелевая, является разновидностью локальной коррозии, но в отличие от щелевой свойственна только сварным соединениям.

Причины ножевой коррозии до настоящего времени полностью не вскрыты. Она рассматривается либо как частный случай МКК основного металла, сосредоточенной в узкой околошовной зоне, остальной металл характеризуется при этом высокой коррозионной стойкостью и сохраняется в пассивном состоянии, либо ее связывают с наличием а-фазы в месте сплавления основного металла с металлом шва.

Увеличение негомогенности аустенита происходит в результате нагрева сталей свыше 1300° С и последующего выделения вторичных фаз по границам зерен в зоне раздела наплавленный — основной металл. Установлено, что ширина обедненной хромом зоны составляет 2—3 мкм. Содержание хрома в ней менее 10%. В электролите эта зона проявляет анодный характер. По границам зерен в узкой перегретой зоне, прилегающей к сварному шву, образуется также сетка дендритных выделений карбидов титана.

Перегрев стали приводит к росту зерен, при этом уменьшается их общая поверхность и увеличивается толщина карбидов хрома на границе зерен. Такой механизм подтверждается фактором, что последующая низкотемпературная закалка (отжиг) сварных швов позволяет предотвратить ножевую коррозию. Развитие ножевой коррозии возможно по двум механизмам в зависимости от значения общего стационарного потенциала, определяемого величиной окислительно-восстановительного потенциала среды. При низком стационарном потенциале основной металл и выпавшие карбиды хрома находятся в пассивном состоянии, а зона с обедненным твердым раствором — в активном, вследствие чего и обнаруживается эффект ножевой коррозии. При высоком стационарном потенциале (условия перепассивации) в активном состоянии находится вся прилегающая к линии сплавления узкая зона основного металла.

В этом случае будут разрушаться и карбиды хрома. Независимо от трактовок механизма ножевой коррозии отмечается факт разрушения узкой непосредственно прилегающей к металлу шва зоны, отличающейся от основного металла по микро- и макроструктуре, химическому составу, электродному потенциалу и напряженному состоянию.

Подземная коррозия

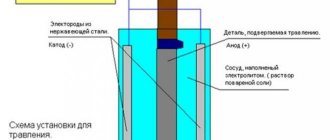

Подземная коррозия металлических и бетонных сооружений есть процесс их разрушения, протекающий по электрохимическому механизму, при воздействии грунтовой влаги. Последняя представляет собой электролит различной кислотности (щелочности). Неравномерное смачивание металла грунтовым электролитом вызывает образование коррозионных элементов (пар).

Коррозионная активность грунтов определяется: типом грунта; составом и концентрацией солей, находящихся в нем; содержанием влаги; рН-среды; аэрацией и структурой почвы; температурой и удельным сопротивлением грунта; потерями массы металла; наличием в почве микроорганизмов и др.

Различают несколько видов грунтов. Бывают глинистые и пылевые грунты (глины, суспензии, суглинки, лес). Обломочные (галечники, щебни, гравистые грунты и пески), торфянистые, искусственные и насыпные.

Большую роль играют размеры частиц грунта, связь между ними и влагой почвы. Опасность в коррозионном отношении представляют грунты, частицы которых имеют с влагой физико-механическую форму связи.

Высокое водонасыщение грунта, контактирующего с железобетонными конструкциями, при неблагоприятных условиях, приводит через несколько лет к коррозии, превышающей допустимые пределы (1,5—3 мм/год). Такими условиями являются повышенная кислотность грунтов к влаге, наличие прямого контакта влаги с металлическими конструкциями и т. п.

Биологическая коррозия

Процессы, связанные с жизнедеятельностью микроорганизмов, относят к биохимическим процессам. Они могут оказывать влияние на коррозионную стойкость металлов и защитную стойкость покрытий, способствуя возникновению или ускорению коррозионного разрушения.

Биокоррозией является процесс коррозионного разрушения металла в условиях воздействия микроорганизмов (бактерий, актиномицетов, мицелиальных грибов) наряду с другими факторами среды.

По данным ряда специалистов, около 50% случаев возникновения коррозии металлов связано с деятельностью микроорганизмов. Первое упоминание о разрушении металлических элементов водопроводной сети растительными остатками относится к 1886 г. Разрушение металлического трубопровода в почве в 1910 г. объяснили как следствие жизнедеятельности бактерий.

Количество исследований биологической коррозии значительно увеличилось после второй мировой войны, когда транспортируемое в тропические страны военное снаряжение и оружие в результате морских перевозок и хранения на складах оказалось непригодным к ведению боевых действий. Причиной разрушения являлась коррозия, усиливаемая воздействием микроорганизмов. Более обстоятельным изучением микробиологических повреждений материалов стали заниматься 25—30 лет назад, когда особенно остро встала проблема защиты металлоконструкций, эксплуатируемых в тропических странах.

Только учтенные биогенные потери ежегодно составляют свыше 2% стоимости произведенных материалов. В США эти потери оцениваются В 1,5 млрд. долларов в год. По мнению японских специалистов, практически все электрооборудование, оптические приборы и др. в теплом, влажном климате Юго-Восточной Азии поражаются мицелиальными грибами. Испытания изделий электронной промышленности на грибостойкость показали, что большая часть материалов (до 60%) имеет недостаточную биологическую стойкость. Наблюдали разрушения топливных баков и коммуникаций самолетов бактериями, забивку фильтров продуктами их жизнедеятельности.

Приведенные факты свидетельствуют о том, что воздействие микроорганизмов на элементы конструкций может приводить к отказам техники при эксплуатации

Борьба с межкристаллитной коррозией [ править | править код ]

Стойкость материала к этому виду коррозии можно повысить правильным выбором режимов термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен, например титаном, ниобием, танталом, которые формируют с углеродом более стабильные соединения, чем карбид хрома.

Хорошей превентивной мерой является снижение содержания углерода в основном, а при сварке и в сварочном материале до уровня менее 0,02 %.

Возможен способ нагрева изделия до 1000 °C и закалки в воде, что ведёт к растворению карбидов в зернах и препятствует их повторному выделению.

При сваривании достаточно тонких слоев материала материал не успевает прогреться до температур, ведущих к межкристаллитной коррозии.