Какие виды инверторов представлены на современном рынке

Для определенного типа сварки следует правильно выбирать инверторное оборудование, каждый вид которого обладает специфической электрической схемой и, соответственно, особыми техническими характеристиками и функциональными возможностями.

Инверторы, которые выпускают современные производители, могут одинаково успешно использоваться как на производственных предприятиях, так и в быту. Разработчики постоянно совершенствуют принципиальные электрические схемы инверторных аппаратов, что позволяет наделять их новыми функциями и улучшать их технические характеристики.

Количество разъемов и органов управления на передней панели во многом говорят об возможностях сварочного инвертора

Инверторные устройства в качестве основного оборудования широко используются для выполнения следующих технологических операций:

- электродуговой сварки плавящимся и неплавящимся электродами;

- сварки по полуавтоматической и автоматической технологиям;

- плазменной резки и др.

Кроме того, инверторные аппараты являются наиболее эффективным типом оборудования, которое используется для сварки алюминия, нержавеющей стали и других сложносвариваемых металлов. Сварочные инверторы, вне зависимости от особенностей своей электрической схемы, позволяют получать качественные, надежные и аккуратные сварные швы, выполняемые по любой технологии. При этом, что важно, компактный и не слишком тяжелый инверторный аппарат при необходимости можно в любой момент легко перенести в то место, где будут выполняться сварочные работы.

Мобильность – одно из преимуществ инверторных аппаратов

Что включает в себя конструкция сварочного инвертора

Схема сварочного инвертора, которая определяет его технические характеристики и функциональность, включает в себя такие обязательные элементы, как:

- блок, обеспечивающий электрическим питанием силовую часть устройства (он состоит из выпрямителя, емкостного фильтра и нелинейной зарядной цепи);

- силовая часть, выполненная на базе однотактного конвертора (в данную часть электрической схемы также входят силовой трансформатор, вторичный выпрямитель и выходной дроссель);

- блок питания элементов слаботочной части электрической схемы инверторного аппарата;

- ШИМ-контроллер, который включает в себя трансформатор тока и датчик тока нагрузки;

- блок, отвечающий за термозащиту и управление охлаждающими вентиляторами (в данный блок принципиальной схемы входят вентиляторы инвертора и температурные датчики);

- органы управления и индикации.

Как работает сварочный инвертор

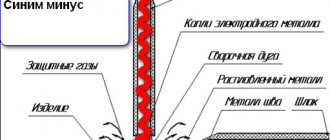

Формирование тока большой силы, при помощи которого создается электрическая дуга для расплавления кромок соединяемых деталей и присадочного материала, – это то, для чего предназначен любой сварочный аппарат. Для этих же целей необходим и инверторный аппарат, позволяющий формировать сварочный ток с большим диапазоном характеристик.

В наиболее простом изложении принцип работы инвертора выглядит так.

- Переменный ток с частотой 50 Гц из обычной электрической сети поступает на выпрямитель, где происходит его преобразование в постоянный.

- После выпрямителя постоянный ток сглаживается при помощи специального фильтра.

- Из фильтра постоянный ток поступает непосредственно на инвертор, в задачу которого входит опять преобразовать его в переменный, но уже с более высокой частотой.

- После этого при помощи трансформатора понижают напряжение переменного высокочастотного тока, что дает возможность увеличить его силу.

Блок-схема сварочного аппарата инверторного типа

Для того чтобы понять, какое значение имеет каждый элемент принципиальной электрической схемы инверторного аппарата, стоит рассмотреть его работу подробнее.

Процессы, протекающие в электрической схеме сварочного инвертора

Схема сварочного аппарата инверторного типа позволяет увеличивать частоту тока со стандартных 50 Гц до 60–80 кГц. Благодаря тому, что на выходе такого устройства регулировке подвергается высокочастотный ток, для этого можно эффективно использовать компактные трансформаторы. Увеличение частоты тока происходит в той части электрической схемы инвертора, где расположен контур с мощными силовыми транзисторами. Как известно, на транзисторы подается только постоянный ток, для чего и необходим выпрямитель на входе аппарата.

Принципиальная схема заводского сварочного инвертора «Ресанта» (нажмите, чтобы увеличить)

Схема инвертора от немецкого производителя FUBAG с рядом дополнительных функций (нажмите, чтобы увеличить)

Пример принципиальной электрической схемы сварочного инвертора для самостоятельного изготовления (нажмите, чтобы увеличить)

Принципиальная электрическая схема инверторного устройства состоит из двух основных частей: силового участка и цепи управления. Первым элементом силового участка схемы является диодный мост. Задача такого моста как раз и состоит в том, чтобы преобразовать переменный ток в постоянный.

В постоянном токе, преобразованном из переменного в диодном мосту, могут возникать импульсы, которые необходимо сглаживать. Для этого после диодного моста устанавливается фильтр, состоящий из конденсаторов преимущественно электролитического типа. Важно знать, что напряжение, которое выходит из диодного моста, примерно в 1,4 раза больше, чем его значение на входе. Диоды выпрямителя при преобразовании переменного тока в постоянный очень сильно нагреваются, что может серьезно сказаться на их работоспособности.

Компоненты сварочного инвертора на примере самодельного аппарата

Чтобы защитить их, а также другие элементы выпрямителя от перегрева, в данной части электрической схемы используют радиаторы. Кроме того, на сам диодный мост устанавливается термопредохранитель, в задачу которого входит отключение электропитания в том случае, если диодный мост нагрелся до температуры, превышающей 80–90 градусов.

Читать также: Прозвонка обмоток трехфазного электродвигателя

Высокочастотные помехи, создаваемые при работе инверторного устройства, могут через его вход попасть в электрическую сеть. Чтобы этого не произошло, перед выпрямительным блоком схемы устанавливается фильтр электромагнитной совместимости. Состоит такой фильтр из дросселя и нескольких конденсаторов.

Блок питания инвертора

Сам инвертор, который преобразует уже постоянный ток в переменный, но обладающий значительно более высокой частотой, собирается из транзисторов по схеме «косой мост». Частота переключения транзисторов, за счет которых и происходит формирование переменного тока, может составлять десятки или сотни килогерц. Полученный таким образом высокочастотный переменный ток имеет амплитуду прямоугольной формы.

Получить на выходе устройства ток достаточной силы для того, чтобы можно было с его помощью эффективно выполнять сварочные работы, позволяет понижающий напряжение трансформатор, установленный за инверторным блоком. Для того чтобы получить с помощью инверторного аппарата постоянный ток, после понижающего трансформатора подключают мощный выпрямитель, также собранный на диодном мосту.

Транзисторы для силового модуля сварочного инвертора

Разновидности

Промышленные трехфазные аппараты бывают трех типов: трансформаторы, выпрямители, инверторы и полуавтоматы. Давайте подробнее разберемся с каждым из них.

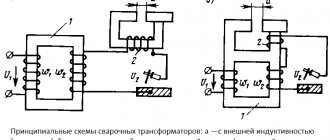

Трансформатор

Трансформатор на 380 вольт— это простейший и классический тип сварочного оборудования.Его основа — это трансформатор с тремя катушками. Отсюда и название этого сварочного аппарата.Благодаря применению трех фаз дуга горит стабильно и напряжение практически не меняется во время сварки.А конструкция этих аппаратов настолько проста, что позволяет починить трансформатор буквально «на коленке», и без лишних затрат.

Трансформаторы выдают только переменный ток, поэтому вы не сможете использовать постоянный ток в своей работе. Это нужно учитывать. Трансформаторы очень громоздкие и тяжелые, для их перемещения нужно использовать тележку. Зато цена на такие аппараты порадует любого профессионала.

Выпрямитель

Выпрямитель — это тот же трансформатор, только с одним существенным отличием. В его корпус встроен выпрямительный блок (отсюда и название «выпрямитель»), преобразовывающий переменный ток в постоянный. Это их единственное отличие. Такие аппараты универсальнее трансформаторов, поскольку позволяют варить на любом роде тока.

Также благодаря выпрямителю дуга горит стабильнее и проще поджигается, в том числе повторно. Если вы новичок, то наверняка сталкивались с трудностями поджига дуги при применении трансформатора. Выпрямительный блок незначительно, но упрощает эту задачу. В остальном нет отличий между выпрямителем и трансформатором.

Инвертор и полуавтомат

Сварочный полуавтомат и инвертор — это аппараты нового поколения. Они сложны в устройстве, имеют встроенные микросхемы и дополнительные функции. Их вес и габариты существенно меньше, чем у трансформатора или выпрямителя. Но за все достоинства приходится платить. Инвертор и полуавтомат существенно дороже других разновидностей промышленных аппаратов.

Отличие инвертора от полуавтомата заключается в сфере применения. Стезя инвертора — ручная дуговая сварка электродами. А вот полуавтомат используется при сварке с применением газа и присадочной проволоки. В полуавтомате есть механизм подачи присадочного материала, который зачастую работает в полуавтоматическом режиме. Отсюда и название.

Элементы защиты инвертора и управления им

Избежать влияния негативных факторов на работу инвертора позволяют несколько элементов в его принципиальной электрической схеме.

Для того чтобы транзисторы, которые преобразуют постоянный ток в переменный, не сгорели в процессе своей работы, используются специальные демпфирующие (RC) цепи. Все блоки электрической схемы, которые работают под большой нагрузкой и сильно нагреваются, не только обеспечены принудительным охлаждением, но также подключены к термодатчикам, отключающим их питание в том случае, если температура их нагрева превысила критическое значение.

Радиаторы и вентиляторы системы охлаждения занимают значительное пространство внутри инвертора

Из-за того, что конденсаторы фильтра после своей зарядки могут выдавать ток большой силы, который в состоянии сжечь транзисторы инвертора, аппарату необходимо обеспечить плавный пуск. Для этого используют стабилизаторные устройства.

В схеме любого инвертора имеется ШИМ-контроллер, который отвечает за управление всеми элементами его электрической схемы. От ШИМ-контроллера электрические сигналы поступают на полевой транзистор, а от него – на разделительный трансформатор, имеющий одновременно две выходные обмотки. ШИМ-контроллер посредством других элементов электрической схемы также подает управляющие сигналы на силовые диоды и силовые транзисторы инверторного блока. Для того чтобы контроллер мог эффективно управлять всеми элементами электрической схемы инвертора, на него также необходимо подавать электрические сигналы.

Для выработки таких сигналов используется операционный усилитель, на вход которого подается формируемый в инверторе выходной ток. При расхождении значений последнего с заданными параметрами операционный усилитель и формирует управляющий сигнал на контроллер. Кроме того, на операционный усилитель поступают сигналы от всех защитных контуров. Это необходимо для того, чтобы он смог отключить инвертор от электропитания в тот момент, когда в его электрической схеме возникнет критическая ситуация.

Вариации

Трансформаторы, выпрямители, инверторы и полуавтоматы — все это типы трехфазных сварочных устройств.

Мы ознакомим вас с каждым из них.

Трансформатор

Трансформатор (380В) относят к типу классического промышленного сварочного оборудования. Название трехфазного этот аппарат получил, из-за трех катушек в его основе.

Получая три фазы, что в свою очередь обеспечивает устойчивое горение дуги и напряжение в процессе сваривания. Простая конструкция агрегата легко поддается ремонту, при этом не дорого.

Нужно учитывать, что трансформатор выдаёт только переменный ток. По этой причине вы не сможете применить постоянный ток в своей работе.

Для транспортировки трансформатора используют тележку, он тяжёлый и внушительных размеров. При этом у него хороший ценник.

Выпрямитель

Выпрямитель — разновидность промышленного трансформатора, а отличается он встроенным блоком выпрямления. Блок вмонтирован в корпус, его функция состоит в том чтобы преобразовывать переменный ток в постоянный.

Так как эти аппараты позволяют варить на любом роде тока, они более универсальны нежели трансформаторы, За счет выпрямителя дуга горит стабильнее и проще поджигается, неоднократно.

Достоинства и недостатки сварочных аппаратов инверторного типа

Инверторные сварочные аппараты, которые пришли на смену привычным всем трансформаторам, обладают рядом весомых преимуществ.

- Благодаря совершенно иному подходу к формированию и регулированию сварочного тока масса таких устройств составляет всего 5–12 кг, в то время как сварочные трансформаторы весят 18–35 кг.

- Инверторы обладают очень высоким КПД (порядка 90%). Это объясняется тем, что в них расходуется значительно меньше лишней энергии на нагрев составных частей. Сварочные трансформаторы, в отличие от инверторных устройств, очень сильно греются.

- Инверторы благодаря такому высокому КПД потребляют в 2 раза меньше электрической энергии, чем обычные трансформаторы для сварки.

- Высокая универсальность инверторных аппаратов объясняется возможностью регулировать с их помощью сварочный ток в широких пределах. Благодаря этому одно и то же устройство можно использовать для сварки деталей из разных металлов, а также для ее выполнения по разным технологиям.

- Большинство современных моделей инверторов наделены опциями, которые минимизируют влияние ошибок сварщика на технологический процесс. К таким опциям, в частности, относятся «Антизалипание» и «Форсирование дуги» (быстрый розжиг).

- Исключительная стабильность напряжения, подаваемого на сварочную дугу, обеспечивается за счет автоматических элементов электрической схемы инвертора. Автоматика в данном случае не только учитывает и сглаживает перепады входного напряжения, но и корректирует даже такие помехи, как затухание сварочной дуги из-за сильного ветра.

- Сварка с использованием инверторного оборудования может выполняться электродами любого типа.

- Некоторые модели современных сварочных инверторов имеют функцию программирования, что позволяет точно и оперативно настраивать их режимы при выполнении работ определенного типа.

Как у любых сложных технических устройств, у сварочных инверторов есть и ряд недостатков, о которых также необходимо знать.

- Инверторы отличаются высокой стоимостью, на 20–50% превышающей стоимость обычных сварочных трансформаторов.

- Наиболее уязвимыми и часто выходящими из строя элементами инверторных устройств являются транзисторы, стоимость которых может составлять до 60% цены всего аппарата. Соответственно, ремонт сварочного инвертора является достаточно дорогостоящим мероприятием.

- Инверторы из-за сложности их принципиальной электрической схемы не рекомендуется использовать в плохих погодных условиях и при отрицательных температурах, что серьезно ограничивает область их применения. Для того чтобы применять такое устройство в полевых условиях, необходимо подготовить специальную закрытую и отапливаемую площадку.

При сварочных работах, выполняемых с использованием инвертора, нельзя использовать длинные провода, так как в них наводятся помехи, отрицательно отражающиеся на работе устройства. По этой причине провода для инверторов делают достаточно короткими (порядка 2 метров), что вносит в сварочные работы некоторое неудобство.

Инверторная сварка широко распространена благодаря тому, что аппарат имеет небольшой вес и габариты. Работа инверторного механизма основана на использовании силовых переключателей и полевых транзисторов. Столь полезный аппарат продается в специализированных магазинах. Но деньги можно и не тратить, а взять схему инверторного сварочного аппарата и изготовить его самостоятельно. Здесь как раз и поговорим о том, как сделать сварку своими руками в домашних условиях и что понадобится для этого. Сведения пригодятся и в случае с покупным устройством, ведь благодаря информации, которую дает статья, для ремонта его не понадобится приглашать специалиста.

Технология ручной дуговой сварки

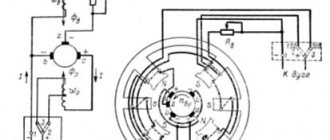

На отечественных заводах применяется высокопроизводительная и экономическая сварка трехфазной дугой.

Разработка этого способа сварки проводилась с 1934 г. докт. техн. наук Г. П. Михайловым в лаборатории сварки УПИ им. С. М. Кирова и в цехах Уралмашзавода.

Ручная сварка трехфазной дугой производится по схеме, представленной на фиг. 62. В одном специальном электрододержателе закрепляется два параллельных электрода с качественным покрытием или один электрод с двумя стержнями (фиг. 63). К электродам подводятся раздельно две фазы сварочного тока, третья фаза подключается к изделию. При трехфазной сварке две дуги горят между электродами и деталью и третья дуга между электродами. Зажигание трехфазной дуги производится касанием конца электродов поверхности свариваемого изделия.

Фиг.62.Схема сварки трехфазной дугой

Фиг.63.Расположение электродов при сварке угловых швов

Сварка трехфазной дугой применима для стыковых и валиковых швов. Сварку тавровых, нахлесточных и угловых соединений следует выполнять «в лодочку». При сварке валиковых швов электроды располагаются последовательно друг за другом в направлении движения (фиг. 63). Дуга должна все время направляться в центр угла, поперечные движения электродами не производятся. Размеры шва, получаемого за один проход, зависят от применяемого диаметра электрода, силы сварочного тока и скорости поступательного движения электродов.

Рекомендуемые режимы трехфазной сварки приведены в табл. 54.

Таблица 54.Режимы сварки трехфазной дугой

| Толщина листа в мм | Диаметры электродов в мм | Сила сварочного тока в а | |

| на электродах | на детали | ||

| 5 | 4+4 | 100 | 100 |

| 10 | 5+5 | 180 | 180 |

| 14 | 5+5 | 200—250 | 200—250 |

| 25-30 | 6+6 | 300—320 | 300—320 |

| 30 и выше | 8+8 | 380—400 | 350 |

Питание трехфазной дуги может осуществляться от многопостового сварочного трансформатора или специального однопостового трехфазного трансформатора (фиг. 28, 29, 30). Можно использовать для. питания трехфазной дуги серийные однофазные сварочные трансформаторы, включая три трансформатора звездой или треугольником. Устойчиво работает установка по схеме открытого треугольника, состоящая из двух трансформаторов и трех регуляторов.

Для сварки трехфазной дугой применимы электроды с покрытием ОММ-5, УОНИ-13, К-5 и другие, применяемые для сварки малоуглеродистых сталей.

Производительность сварки трехфазной дугой увеличивается на 100-120%, повышается коэффициент наплавки до 20%, экономится электроэнергия, на 15—20%. Сварные соединения при этом получаются с высокими механическими свойствами.

- Назад

- Вперед

Особенности работы инвертора

Сварочный инверторный аппарат — это блок питания, который применяется сейчас в компьютерах. Электрическая энергия преобразовывается в инверторе следующим образом:

- Напряжение переменное преобразуется в постоянное.

- Ток постоянной синусоиды преобразовывается в переменный с высокой частотой.

- Снижается значения напряжения.

- Ток выпрямляется с сохранением требуемой частоты.

Данная схема сварочного инвертора позволяет снизить его массу и уменьшить габариты. Известно, что старые сварочные аппараты работают по принципу снижения величины напряжения и увеличения силы тока на вторичной обмотке трансформатора. Благодаря большой силе тока есть возможность сваривать металлы дуговым способом. Для увеличения силы тока и снижения напряжения на вторичной обмотке уменьшают число витков и при этом увеличивают сечение проводника. В итоге сварочный аппарат трансформаторного типа весит немало и имеет значительные размеры.

Для решения данной проблемы предложили схему сварочного инвертора. Принцип основывается на повышении частоты тока до 60 или всех 80 кГц. За счет этого снижается вес и уменьшаются габариты устройства. Для реализации задуманного потребовалось увеличение частоты в тысячи раз, что стало возможным благодаря полевым транзисторам. Между собой транзисторы обеспечивают сообщение с частотой примерно 60−80 кГц. На схему их питания идет постоянный ток, что обеспечивается выпрямителем, в качестве которого используют диодный мост. Выравнивание значения напряжения обеспечивается конденсаторами.

Переменный ток передается на понижающий трансформатор после прохождения через транзисторы. В качестве трансформатора при этом используется катушка, уменьшенная в сотни раз. Катушка используется, потому что частота тока, подающегося на трансформатор, уже увеличена в тысячу раз полевыми транзисторами. В итоге получаются аналогичные данные, как при работе трансформаторной сварки, но с большой разницей в габаритах и массе.

Читать также: Каким проводом делать заземление

Сварка трехфазной дугой

Переменный ток к потребителям передается по трем проводам, или, как говорят, по трем фазам. Однако на практике большинство потребителей переменного тока, как, например, обычные сварочные трансформаторы, большинство электродвигателей и т. п. питаются только от двух фаз. Третья же фаза остается неиспользованной или все три фазы используются неодинаково.

Неравномерность нагрузки фаз отрицательно отражается на работе источников тока и на коэффициенте полезного действия. При сварке трехфазной дугой подключение к сети производится одновременно к трем фазам: к двум подключается два электрода, а к третьей фазе — свариваемое изделие. При таком подключении электродов, в отличие от обычного способа дуговой сварки, горят три дуги: две между электродами и изделием и третья дуга между электродами.

Третья дуга повышает скорость расплавления электродов, благодаря чему на 100 — 120% повышается производительность сварки, на 10—15% повышается коэффициент наплавки и вследствие более равномерной нагрузки фаз с 0,3 до 0,75 повышается cos. В зависимости от взаимного расположения электродов и детали может быть несколько схем сварки трехфазной дугой.

1-я схема. Сварка двумя электродами, находящимися в двух электрододержателях. Изменяя угол между электродами и расположение их относительно свариваемого изделия, можно получить различную глубину проплавления и ширину валика. К недостатку этой схемы следует отнести наличие двух электрододержателей, усложняющих процесс сварки.

2-я схема. Сварка двумя параллельными электродами, находящимися в одном специальной конструкции электрододержателе. Электроды между собой изолированы толстым слоем покрытия. Сварка по этой схеме более проста и удобна.

3-я схема. Один электрод с толстым или качественным покрытием уложен на свариваемое изделие, второй электрод укреплен в обычном однофазном электродержателе.

4-я схема. Сварка независимой дугой тремя параллельно расположенными электродами. Каждый электрод подключен к одной фазе. Изделие в сварочную цепь не включено. По этой схеме так же, как и при второй, требуется изготовление электрододержателя специальной конструкции.

Зажигание трехфазной дуги производится касанием поверхности свариваемого изделия концом одного из электродов. При сварке трехфазной дугой применяются электроды ОММ-5, МЭЗ-04, УОНИ-13/45 и другие, которыми свариваются стыковые, тавровые, нахлесточные и угловые соединения.

Для повышения производительности трехфазной дуговой сварки можно применять также спаренные электроды с дополнительной вставкой по одному из вариантов. Такого типа электроды облегчают также гашение дуги между электродами при отрыве электрода от изделия.

К недостаткам сварки трехфазной дугой следует отнести трудность выполнения сварных швов, расположенных на вертикальной плоскости или находящихся в потолочном положении, быструю утомляемость сварщика вследствие большого веса и размеров электрододержателя, особенно в случае применения электродов большого диаметра, необходимость изготовления специальных, нестандартных спаренных электродов, потребность в специальных трехфазных трансформаторах и необходимых устройствах, предназначенных для быстрого тушения дуги между электродами.

Вследствие указанных недостатков ручная сварка трехфазной дугой получила ограниченное применение главным образом на заводах при ликвидации дефектов стального литья и выполнения угловых и стыковых швов большого сечения в тяжелых металлоконструкциях.

Сборка инвертора

Для самостоятельной сборки инверторной сварки требуется знать, что схема рассчитана первым делом на потребляющее напряжение в 220 В и тока 32 А. После преобразования энергии ток на выходе увеличится почти в восемь раз и будет достигать 250 А. Такого значения достаточно для создания прочного шва электродом на расстоянии до сантиметра. Для изготовления инверторного блока питания потребуются:

- Трансформатор с ферритным сердечником.

- Первичная обмотка трансформатора с сотней витков провода Ø0,3 мм.

- Три вторичных обмотки: внутренняя с 15 витками и проводом Ø1 мм; средняя с 15 витками и проводом Ø0,2 мм; наружная с 20 оборотами и проводом Ø0,35 мм.

Также для сборки трансформатора нужны такие элементы:

- стеклоткань;

- медные провода;

- хлопчатобумажный материал;

- электротехническая сталь;

- текстолит.

Схема инверторной сварки

Плата, где расположен блок питания, от силовой части монтируется отдельно. Разделителем между блоком питания и силовой частью выступает металлический лист, который электрически подсоединен к корпусу агрегата. Управление затворками осуществляется с помощью проводников, которые припаиваются поблизости транзисторов. Проводники между собой соединяются парно, а размер их сечения особой роли не играет. Однако важно, чтобы длина проводников не превышала 15 см.

Если навыков работы с электроникой нет, лучше обратиться к мастеру. В противном случае разобраться в схеме сварочного аппарата будет трудно.

Преимущества

Итак, мы теперь знаем, что промышленные сварочные аппараты относятся к трехфазному оборудованию. И это их основная характеристика, от которой мы будем отталкиваться при сравнении промышленного аппарата с другим оборудованием.

Для начала, любой трехфазный аппарат автоматически относят к классу профессионального оборудования. Такие сварочники могут работать непрерывно, их КПД близко к 100%. А этого нельзя добиться при применении бытовых или полупрофессиональных аппаратов. На некоторых производствах это достоинство играет главную роль. Поскольку частые перерывы в работе чреваты потере прибыли.

Трехфазные трансформаторы и выпрямители не чувствительны к условиям работы. Они могут пылиться или неправильно храниться, но все равно исправно выполнят свою задачу. Инверторы и полуавтоматы более капризны в этом плане из-за встроенных микросхем, но при наличии пыле- и влагозащищенного корпуса и они могут работать в любых условиях.

Опытные мастера наверняка возразят, что обычный однофазный трансформатор тоже неприхотлив. И будут правы. Только вот частота пульсации тока на однофазном аппарате гораздо выше, поэтому качество сварных швов заметно хуже. В сравнении с трехфазным трансформатором, конечно.

Также стандартный стационарные однофазный трансформатор или выпрямитель не способен варить металлы любой толщины и применять толстые электроды. А вот трехфазные аппараты поистине универсальны и применяются при сварке любого уровня сложности.

Поэтапное описание сборки

Сборка блока питания. В качестве основы трансформатора рекомендуется брать феррит 7×7 или 8×8. Устройство первичной обмотки осуществляется намоткой проволоки по ширине сердечника. Это улучшает работу устройства при перепадах напряжения. Используются медные провода (проволока) ПЭВ-2, а при отсутствии шины провода соединяют в пучок. Первичная обмотка изолируется стеклотканью. После слоя стеклоткани сверху наматываются витки экранирующих проводов.

Корпус. Этим важным элементом может служить старый системный блок компьютера, в котором есть достаточно необходимых отверстий для вентиляции. Использоваться может старая 10-литровая канистра, в которой можно проделать отверстия и разместить кулеры. Для повышения прочности конструкции из корпуса размещают металлические уголки, закрепляющиеся болтовыми соединениями.

Силовая часть. Роль силового блока играет понижающий трансформатор. Его сердечники могут быть двух видов: Ш 20×208 2000 нм. Между обоими элементами должен быть зазор, что обеспечивается с помощью газетной бумаги. При устройстве вторичной обмотки витки наматываются в несколько слоев. На вторичную обмотку укладывается три слоя проводов, и между ними помещается прокладка из фторопласта. Между обмотками располагают усиленный слой изоляции, позволяющий избежать пробоя напряжения на вторичную обмотку. Конденсатор должен быть напряжением не менее 1000 В.

Для обеспечения циркуляции воздуха между обмотками оставляется воздушный зазор. На ферритовом сердечнике собирают трансформатор тока, включающийся в цепь к плюсовой линии. Сердечник обматывается термобумагой, в качестве которой лучше использовать кассовую ленту. Выпрямительные диоды крепят к алюминиевой пластине радиатора. Выходы диодов соединяют неизолированными проводами, сечение которых равно 4 мм.

Инверторный блок. Основным предназначением инверторной системы является преобразование постоянного тока в переменный с большой частотой. Для ее увеличения используются полевые транзисторы, работающие на закрытие и открытие с высокой частотой. Использовать рекомендуется не один мощный транзистор, а реализовать схему на основании двух менее мощных. Нужно это для стабилизации частоты тока. В схеме должны присутствовать конденсаторы, соединяющиеся последовательно.

Система охлаждения. На стенке корпуса устанавливаются вентиляторы охлаждения, для чего могут быть использованы компьютерные кулеры. Они необходимы для охлаждения рабочих элементов. Чем больше их используется, тем лучше. Обязательно устанавливается два вентилятора для обдувки вторичного трансформатора. Один кулер обдувает радиатор, благодаря чему предотвращается перегрев рабочих элементов — выпрямительных диодов.

Стоит воспользоваться вспомогательным элементом — термодатчиком, который рекомендуется устанавливать на нагревающемся элементе. Датчик срабатывает при достижении критической температуры нагрева какого-либо элемента. После его срабатывания питание устройства отключается.

В процессе работы инверторная сварка быстро нагревается, поэтому обязательно должно быть два мощных кулера. Эти кулеры или вентиляторы помещаются на корпус устройства, чтобы работали на вытяжку воздуха. Свежий воздух поступает в систему через отверстия в корпусе. В системном блоке данные отверстия уже имеются, а при использовании любого другого материала не забудьте об обеспечении притока свежего воздуха.

Пайка платы. Ключевой фактор, ведь схема основана на плате. Транзисторы и диоды на ней важно смонтировать встречно друг к другу. Монтируется плата между радиаторами охлаждения, при помощи чего и соединяется цепь электроприборов. Рассчитывается питающая цепь на 300 В напряжения. Дополнительное расположение конденсаторов 0,15 мкФ позволяет сбрасывать избыток мощности обратно в цепь. На выходе трансформатора помещаются конденсаторы и снабберы, при помощи которых гасится перенапряжение на выходе вторичной обмотки.

Настройка, отладка работы. После сборки инверторной сварки требуется еще ряд процедур, в частности, настройка функционирования. Для этого к ШИМ (широтно-импульсному модулятору) надо подключить 15 В напряжения и запитать кулер. Дополнительно в цепь включают реле через резистор R11. Реле в цепь включается во избежание скачков напряжения в сети 220 В. Важно проконтролировать включение реле, а затем подать питание на ШИМ. В итоге должна получиться картина, когда прямоугольные участки на диаграмме ШИМ должны исчезнуть.

О правильности соединения можно судить, если при настройке реле выдает 150 мА. Если сигнал слабый, значит, платы соединены неправильно. Возможно, пробита одна из обмоток. Для устранения помех укорачиваются все питающие электропроводы.

Проверка работоспособности

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Потом сварка проверяется в действии. С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода. Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать.

После раскраивания двух-трех швов радиаторы нагреются до большой температуры, и важно дать им остыть. Для этого хватит двух-трехминутной паузы, в итоге температура выровняется до оптимальной.

Как пользоваться аппаратом

После включения самодельного аппарата в цепь контроллер автоматически задает определенную силу тока. Если напряжение провода меньше 100 В, значит, устройство неисправно. Придется аппарат разобрать и повторно проверить правильность сборки. При помощи такого вида сварочных аппаратов осуществляется спайка и черных, и цветных металлов. Для сборки сварочного аппарата потребуется владение основами электротехники и, конечно, свободное время для его изготовления.

Инверторная сварка незаменима в гараже. Если не обзавелись еще этим инструментом, сделайте его самостоятельно и пользуйтесь в свое удовольствие!

Нюансы подключения и выбора

Перед тем как подключать сварочный агрегат на 380 В, нужно учесть ряд особенностей. Трехфазные сварочники бывают с четырьмя, а иногда и с пятью штырьками. Обратите на это внимание покупая питающий кабель для сварочного аппарата.

В случаях когда на производстве отсутствуют розетки необходимого напряжения, или работы проводятся на выезде, нужно заранее продумать способ подключения трехфазного аппарата к генератору или подстанции.

Подбирая промышленный трехфазный сварочный аппарат стоит выбрать универсальное оборудование, которое работает в разных режимах, как РДС и ММА (или МИГ/МАГ).

Используя такие аппараты можно проводить сварочные работы любой сложности, будь то в среде защитного газа, или применяя только электроды.

Если в домашних условиях сварки есть возможность подключить к сети 380 вольт, советуем обзавестись трехфазным сварочным аппаратом.

Потому что он не вызывает перенапряжения и отключения электричества равномерно распределяя нагрузку на сеть, и работая намного стабильнее однофазных.