Износ элементов механизмов происходит неравномерно. При этом из-за небольшого по сравнению с размерами детали повреждения, теряется ее работоспособность. Соответственно ухудшается или прекращается функционирование узла или даже всего механизма. Из методов реставрации металла восстановление деталей сваркой и наплавкой стоит на первом месте по распространенности. Главных причин две:

- Восстановление исходных свойств элемента.

- Относительная дешевизна.

В статье мы остановимся на практическом применении методик восстановления, применительно к кузовным сварочным работам легковых и грузовых автомобилей.

В чем заключается ремонт?

Процессы сварки и наплавки принципиально отличаются мало. В первом случае расплав используется для соединения частей. Во втором выступает рабочим слоем, который наносят на поверхность детали, с целью восстановления ее первоначальных размеров.

Бывают ситуации, когда эти функции совпадают. Пример — восстановления днища кузова автомобиля, поврежденного коррозией. При этом, сильно разрушенные места заменяются листами металла, трещины и отверстия восстанавливаются наплавкой.

В других случаях, выработка на оси, либо обойме детали кузова полностью реставрируется методом наплавки. Одновременно сваркой может быть устранена (к примеру) трещина на этом же элементе.

Еще один пример: сварка рамы грузового автомобиля. Здесь свариваются элементы несущего каркаса, где возникли трещины, а наплавляются места выработок в проушинах и пазах крепления узлов, тяг, осей и пр.

Что касается износа железа, выбрать ремонт наплавкой не всегда целесообразно. Если автомобильный завод выпускает необходимые узлы, ремонт может свестись к вырезанию изношенной детали с последующей приваркой новой.

Как правило сварка кузова автомобиля применяется чаще чем наплавка на его деталях. Причина — характер износа, вызванный схожестью причин повреждений при эксплуатации.

Не важно какая это марка: ВАЗ 2109, грузовик «Хюндаи портер», «Лексус» или старенькая «Нива» — основное количество повреждений кузова приходится на коррозию и деформацию листового металла при авариях.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

Применяемое оборудование

При всем разнообразии методики работ и инструментального обеспечения, классификация сварки при ремонтах автомобилей сводится всего к двум типам:

- Электрическая, преимущественно дуговая с использованием защитных газов либо флюсов.

- Газовая, с применением ацетилена или пропана.

Электрическая подразделяется на ручную, полуавтоматическую в среде инертных газов, под флюсом и пр.

Существуют и другие способы, например сварка лазерная, трением, диффузионная. Однако для ремонтов автомобилей они практически не используются.

В некоторых случаях используется такая разновидность сварки, как пайка. Применяют ее для ремонта повреждений патрубков из цветных металлов, блоков радиаторов, деталей оборудования рефрижераторов, выполненных из тонкой меди.

Какой сваркой лучше варить кузов автомобиля зависит от характера повреждений, а также особенностей места или детали, которую необходимо восстановить.

На сегодня выполнение основного объема работ осуществляют с помощью электричества. Газосварка, некогда бывшая чуть ли не единственным способом ремонта, на сегодня используется для соединения деталей из тонкого металла.

Кроме того, кислородно-ацетиленовая сварка по-прежнему популярна там, где к кузову крепятся различные тяги, создающие динамические нагрузки.

Из электрических приборов для небольших, ремонтов применяется сварка автомобиля инвертором, обычным ручным сварочным аппаратом. Для тонких работ, требующих высокого качества, а также наплавки используют полуавтоматы с углекислым или инертным газом.

С распространением алюминиевых и титановых сплавов арсенал механиков по ремонту пополнился аппаратами дуговой сварки неплавким электродом в среде инертных газов. С подачей плавящегося присадочного прутка рукой либо автоматически.

Требования к подготовке детали

Качество восстановления во многом зависит от того, насколько правильно мы будем готовить деталь. Это касается сварки, а особенно наплавки.

Металл тщательно зачищают от ржавчины с помощью угловой шлифовальной машины (УШМ), более известной как «болгарка». Либо ручной щеткой. При необходимости снимают фаску или выравнивают.

В ответственных случаях, при наплавке, пайке поверхность обезжиривают.

Хороший эффект дает обработка пескоструйными либо гидроабразивными аппаратами.

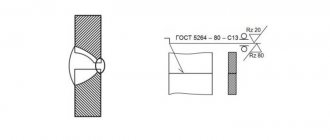

Трещины разделывают заточными дисками УШМ на всю глубину, чтобы получить на их месте V-образные канавки. Толстый металл обрабатывают с двух сторон. На их концах для устранения напряжений, предотвращения дальнейшего развития сверлят сквозные отверстия диаметром 4-6 мм.

Перед тем как наплавлять отверстия, их края зенкуют с одной либо двух сторон, при наличии резьбы ее высверливают.

Учитывая, что сварка авто электродом либо газовым пламенем, создает высокую температуру следует позаботится о сохранности примыкающих элементов отделки, эл. оборудования, пластиковых деталей.

Для этого снимают ремонтируемый элемент либо детали, могущие быть поврежденными. Если это по каким-либо причинам невозможно, применяют меры к их защите (закрывают, обкладывают мокрой ветошью).

Используемые электроды

Подбор электродов либо сварочной проволоки осуществляется исходя из трех параметров:

- Вида металла.

- Необходимой толщины детали либо слоя наплавки.

- Уровня ответственности восстанавливаемой детали.

Выполняя кузовной ремонт полуавтоматом с углекислотой используют порошковую сварочную проволоку, омедненную либо простую.

Наплавку слоя с высокими характеристиками по твердости выполняют электродами типа Т-620, с толстой обмазкой включающей графит, карбид бора и пр.

Необходимый диаметр электрода подбирают исходя из толщины свариваемого металла, по специальным таблицам.

Алюминиевые детали соединяют газовой (кислородно-ацетиленовой) либо дуговой сваркой. В последнем случае применяются электроды типа ОЗА-2. При технологии с неплавящимся вольфрамовым электродом, используют в качестве присадки пруток соответствующего алюминиевого сплава.

При наплавке изношенных деталей двигателя для получение легированных покрытий применяют проволоку типа Нп-65, с высоким содержанием углерода. Работы ведут под флюсом, в среде инертных газов.

§41. Наплавка

Наплавка

— это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

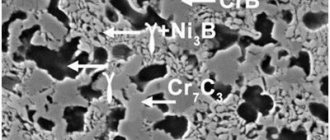

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Широкое внедрение наплавка получила при восстановлении опорных поверхностей деталей вращения, различных ползунов и их направляющих, шлицевых поверхностей, изношенных зубьев шестерен и т. д. При применении высококачественного наплавочного материала значительно увеличивается срок службы восстанавливаемых деталей. Используя литые твердые сплавы, получают твердую, износостойкую и не требующую термической обработки наплавленную поверхность.

Способы наплавки: -Ручная дуговая наплавка покрытыми электродами -Дуговая наплавка под флюсом проволоками и лентами -Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами -Дуговая наплавка самозащитными порошковыми проволоками -Электрошлаковая наплавка -Плазменная наплавка -Лазерная наплавка -Электронно-лучевая наплавка -Индукционная наплавка -Газопламенная наплавка

Наплавка осуществляется вручную или автоматически электрической дугой. С расплавлением электрода (проволоки) подплавляется и металл детали.

При ручной наплавке применяют электроды с толстой обмазкой. Автоматическая наплавка производится под слоем сыпучего флюса, который защищает зону горения, дуги и расплавленный металл от кислорода и азота воздуха и обеспечивает устойчивость дуги.

Для наплавки и сварки применяется электродная проволока диаметром 1,5—2,5 мм следующих марок: Св08, Св08А, Св08Г, Св08ГА, Св1072, Св15Г и др. В качестве флюсов при наплавке наибольшее применение получили высокомарганцовистые и высококремнистые флюсы марок АН-348А, АН-348АМ, ОСЦ-45.

Для наплавки применяют также порошковую проволоку и ленточные электроды. Порошковую проволоку изготовляют из тонкой стальной ленты, которая при сворачивании в трубку заполняется смесью порошков железа и ферросплавов. Применяя различный состав порошков, можно получить и наплавленный металл с различными механическими свойствами.

Наплавку литых твердых сплавов осуществляют ацетилено-кислородным науглероживающим пламенем с избытком ацетилена. Перед наплавкой поверхность детали должна быть тщательно очищена. Если у детали большой износ, превышающий толщину слоя на-, плавки, то рекомендуется предварительно осуществить наварку. Для наварки применяют соответствующий присадочный материал. После наварки поверхность подвергают механической обработке.

Разновидностью дуговой наплавки является вибродуговая наплавка. Наплавка при этом способе осуществляется вибрирующим электродом при помощи автоматической головки с применением охлаждающей жидкости. Процесс протекает при слабом нагреве восстанавливаемой детали, отсутствии деформации, незначительной величине зоны термического влияния, в результате чего химический состав и физико-механические свойства детали почти не изменяются.

В авторемонтном производстве наибольшее применение имеет наплавочная головка УАНЖ-6 конструкции НИИАТ.

Источник

Способы сварного ремонта кузовов легковых и грузовых автомобилей

Для сварки кузова как легковых авто, так и грузовозов используют самые различные технологии. Принципиально все они сводятся к электрической дуге либо раскаленной струе газа, но при этом нередко имеют существенные технологические отличия.

Ручной дуговой

Для работы применяют аппараты как переменного, так и постоянного тока. К первым относятся сварочные трансформаторы различны типов. Вторые представлены сварочными машинами и генераторами.

Трансформатор дает неустойчивую дугу, требует значительной силы тока на диаметре электрода (эта характеристика называется плотностью тока). При этом растет температура дуги, что чревато прожогом и перекаливанием.

Эта опасность для старых сварочных трансформаторов была актуальной, да и сейчас на вопрос: можно ли варить машину электросваркой, не всегда дают положительный ответ. Как минимум, если речь идет о самодельных устройствах либо обычных сварочных трансформаторах.

Ситуация изменилась с появлением инверторных аппаратов, но для соединения элементов из тонкого металла этот тип соединения применяют ограничено.

Как правило таким способом делают ремонт массивных деталей, наподобие станин или узлов из толстого металла, например — глушителей.

А. Тархомов сварщик со стажем 20 лет: «Современным инвертором кузов заварить можно в большинстве поломок. Разумеется, аппаратом профессионального уровня. Все от сварщика зависит. Не спецу заниматься подобными вещами не стоит категорически».

Автоматическая наплавка под флюсом

Используется достаточно широко для ремонта промышленного оборудования, особенно уникального. Для автомобильных ремонтов распространение невелико обычно, для восстановления путем наплавки деталей вращения (к примеру — распредвала).

Смысл метода заключается в том, что сварочная дуга горит не открыто, а под слоем специального порошка — флюса. Он защищает металл от окисления и соединения с азотом воздуха. Шов или слой наплавки по качеству не уступает исходному металлу, а при использовании специальных электродов может превосходить его по твердости и износостойкости.

Вибродуговой метод

Как и наплавка под флюсом применяется исключительно в заводских условиях, поскольку требует громоздких установок, обеспечивающих точное позиционирование детали.

Смысл заключается в колебательных движениях плавящегося электрода с частотой 100-120Гц, при напряжении 12-18 Вольт. При этом наплавка выполняется крохотными частичками металла с одновременным охлаждением.

В газовых защитных средах

Метод дающий наиболее качественный результат в условиях станций технического обслуживания и ремонтных мастерских.

Сварка либо наплавка ведется в среде инертного газа с помощью неплавящегося электрода (TIG), либо плавким электродом в окружении инертного, либо активного газа (MIG/MAG сварка соответственно).

Позволяет получать соединение, не уступающее выполненному в заводских условиях. Но главное с помощью этого метода автомобилистам впервые стал доступен текущий ремонт деталей, изготовленных из титановых и алюминиевых сплавов, высокопрочных легированных сталей.

Полуавтоматические способы

Один из наиболее популярных на сегодня методов, используемых небольшими мастерскими и частными мастерами.

Процесс ведется на воздухе либо под углекислым газом. В качестве плавящегося электрода используется сварочная проволока нужного состава. Подается она, сматываясь с катушки, по мере необходимости.

При этом даже устройства бытового уровня способны автоматически подстраивать скорость подачи проволоки в зависимости от силы дуги.

Альтернативная технология восстановления под давлением

Для восстановления деталей под давлением наплавка либо сварка не требуется. Деталь лишь предварительно нагревают до пластичности.

Смысл метода в изменении геометрических размеров деталей при их деформации. Различают три основных способа:

- осадка;

- обжатие;

- обсадка.

В первом случае при сжатии цилиндрических деталей типа втулок, с уменьшением высоты уменьшается внутренний диаметр. Обжатием деталь уменьшаю боковыми деформациями, а при обсадке наоборот — увеличивают (см. рисунок фото

В некоторых случаях такие операции дополняют либо предваряют наплавкой.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.