Классификация металлорежущих станков

Металлорежущий станок служит для обтачивания заготовок до заданных технологическим регламентом размеров и форм поверхности. Обработка осуществляется резцовым или абразивным инструментом.

Все металлообрабатывающее оборудование классифицируется по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Пример классификации станков в зависимости от типа обработки

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2-0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Станки шлифовальные

ГОСТ 14-88. Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с круглым столом диаметром до 1250 мм и горизонтальным шпинделем универсального назначения классов точности В и А, изготовляемых для нужд народного хозяйства и экспорта. Требования настоящего стандарта являются обязательными

ГОСТ 27-88. Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с круглым выдвижным столом и вертикальным шпинделем универсального назначения классов точности П и В с диаметром стола до 1600 мм, изготовляемые для нужд народного хозяйства и экспорта

ГОСТ 273-90. Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с крестовым столом и горизонтальным шпинделем общего назначения классов точности В, А и С, изготовляемых для нужд народного хозяйства и экспорта. Стандарт устанавливает основные размеры и нормы точности плоскошлифовальных станков с крестовым столом и горизонтальным шпинделем, обеспечивает взаимозаменяемость и техническую совместимость

ГОСТ 6728-91. Станки резьбошлифовальные

Настоящий стандарт распространяется на универсальные резьбошлифовальные станки, в том числе на резьбошлифовальные станки для ходовых винтов, изготовляемые для нужд народного хозяйства и экспорта

ГОСТ 13135-90. Станки плоскошлифовальные с прямоугольным столом.

Настоящий стандарт распространяется на плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем классов точности В и А с шириной стола до 1000 мм, на плоскошлифовальные станки с прямоугольным столом и вертикальным шпинделем класса точности В с шириной стола до 1000 мм и на продольношлифовальные станки двухстоечные для направляющих классов точности В и А с шириной стола до 3150 мм изготовляемых для нужд народного хозяйства и экспорта

ГОСТ 9735-87. Станки профильно-шлифовальные

Настоящий стандарт распространяется на профилешлифовальные станки с оптическим устройством, общего назначения, в том числе с ЧПУ, классов точности П*, В и А

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

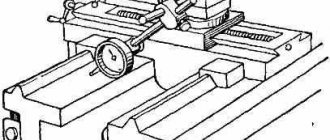

Устройство токарно-винторезного станка

ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ-ИЗДЕЛИЙ

2.1. Для проверок применяют стальные закаленные образцы-изделия, твердостью 41,5… 51,5 HRCэ формы и размеры которых даны на черт. 26, 30 и 31 и в табл. 16 и 21 и которые отвечают требованиям ГОСТ 25443-82.

2.2. Перед установкой образцов-изделий на станок проводят чистовое шлифование их базовых поверхностей, служащих для установки и крепления на станке, и предварительное шлифование поверхностей, подлежащих проверке. При этом шероховатость базовых поверхностей должна быть не грубее Ra

1,25 по ГОСТ 2789-73, а поверхностей, подлежащих последующей чистовой обработке и проверке, должна быть не грубее

Ra

2,5 по ГОСТ 2789-73.

2.3. Подлежащие проверке поверхности образцов-изделий обрабатывают на чистовых режимах. После чистового шлифования допускаемые отклонения проверяемых поверхностей не должны превышать значений, указанных в пп. 2.6 — 2.8 и 2.10 — 2.13.

2.4. Форма и размеры образца-изделия для всех станков для проверок 2.5 — 2.8 и 2.13 должны соответствовать черт. 26 и табл. 16.

Черт. 26

Таблица 16

мм

| Наибольшая длина обрабатываемой поверхности | Размены образца-изделия (предельные отклонения ± 5) | ||

| l | b | h | |

| До 160 | 65 | 30 | 40 |

| Св. 160 до 250 | 100 | 50 | 65 |

| » 250 » 400 | 160 | 50 | 65 |

| » 400 » 630 | 250 | 50 | 65 |

2.5. Плоскостность обработанной поверхности Б

(черт. 26 и 27).

Черт. 27

Таблица 17

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 6 | 4 | 2,5 |

| Св. 160 до 250 | 8 | 5 | — |

| » 250 » 400 | 10 | 6 | — |

| » 400 » 630 | 12 | 8 | — |

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3

и измерительного прибора

2.

Образец-изделие

1

кладут проверяемой поверхностью на плиту

3

и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2.6. Постоянство линейных размеров в сечениях, параллельных основанию Г

образца-изделия

(черт. 26).

Таблица 18

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 10 | 6 | 4 |

| Св. 160 до 250 | 12 | 8 | — |

| » 250 » 400 | 16 | 10 | — |

| » 400 » 630 | 20 | 12 | — |

Проверку проводят в трех сечениях по высоте, параллельных основанию Г

образца-изделия: посередине высоты и на расстоянии приблизительно 5 мм от верхнего и нижнего краев.

Проверку проводят прибором для измерения линейных размеров.

Отклонение равно наибольшей разности показаний прибора.

2.7. Перпендикулярность вертикальных обработанных поверхностей А, Б

и

В

основанию

Г

образца-изделия

(черт. 26 и 28).

Черт. 28

Таблица 19

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 8 | 5 | 3 |

| Св. 160 | 10 | 6 | — |

Измерения — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают основанием Г

на приспособление.

2.8. Перпендикулярность обработанных поверхностей А

к

Б

и

В

к

Б

(черт. 26 и 29).

Черт. 29

Таблица 20

| Наибольшая длина обрабатываемой поверхности, мм | Длина измерения b 1, мм | Допуск мкм, для станков класса точности | ||

| П | В | А | ||

| До 160 | 25 | 20 | 12 | 8 |

| Св. 160 | 45 | 25 | 16 | — |

Измерение — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают на приспособление поверхностью Б.

2.9. Формы и размеры фасонного образца-изделия (для станков с ЧПУ) для проверок 2.10 и 2.11 должны соответствовать черт. 30 и табл. 21.

Черт. 30

Таблица 21

| Наибольшая длина обрабатываемой поверхности, мм | l | b | a | h | R | α | β |

| мм | |||||||

| До 250 | 100 | 65 | 25 | 5 | 8 | 40° | 50° |

| Св. 250 до 630 | 160 | 100 | 35 | 10 | |||

2.10. Точность линейных и угловых размеров фасонного образца-изделия (для станков с ЧПУ)

Допуск для станков класса точности:

П

размер R

………………………………… 15 мкм

углы a, b……………………………….. 3′

В

размер R

………………………………… 10 мкм

углы a, b……………………………….. 2′

2.11. Прямолинейность поверхностей А

и

Б

фасонного образца-изделия

(для станков с ЧПУ)

Таблица 22

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | |

| П | В | |

| До 250 | 16 | 10 |

| Св. 250 до 630 | 25 | 20 |

2.12. Точность линейных размеров образца-изделия

(для станков с ЧПУ)

* Размер для справок.

Черт. 31

Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:

П…………………………………………… ± 16

В…………………………………………… ± 10

А…………………………………………… ± 6

Неуказанные предельные отклонения размеров: Н14, h14,±

Измерения проводят с помощью прибора для измерения линейных размеров.

2.13. Шероховатость обработанных поверхностей по

ГОСТ 2789-73

(черт. 26, 30, 31).

Параметр шероховатости Ra,

мкм, не более, для станков класса точности:

П…………………………………………… 0,63

В…………………………………………… 0,40

А…………………………………………… 0,25

Проверку проводят с помощью средств для контроля шероховатости поверхности.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Для более качественного выполнения технологических операций лучше купить несколько станков узконаправленного профиля.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.

Маркировка станков

Краткие обозначения, состоящие из букв и цифр, указывают на разные технические характеристики, предназначение, производителя агрегатов. Маркировки делятся на две группы:

- Маркировка машин серийного производства. Первая цифра указывает на группу, вторая на тип. Буква, идущая после первых двух цифр, указывает на модернизацию конструкции. Далее обозначается эксплуатационный параметр двумя цифрами. После него указывается тип ЧПУ одной буквой с цифрой. Последняя буква с цифрой обозначают вычислительное устройство ЧПУ.

- Маркировка специализированных установок. Первые две буквы обозначают сокращенное название производителя. После него указывается основной эксплуатационный параметр тремя цифрами. Далее обозначается модификация буквой. Последние буква с цифрой указывают на вычислительное устройство ЧПУ.

После таких маркировок могут добавлять отдельные обозначения, которые указывают на технические характеристики. Более точную расшифровку можно найти в таблицах, присутствующих в интернете.

Уровни автоматизации

Ручные установки уступают место оборудованию с ЧПУ. Эта система автоматизации представляет собой несколько связанных между собой элементов:

- Пульт управления.

- Монитор для задачи алгоритмов, контроля рабочего процесса.

- Датчики, определяющие положение заготовки на рабочем столе, передвижение оснастки.

- Шаговые двигатели, которые управляются компьютером.

У оператора должен быть практический опыт настройки, ремонта подобных систем.

Металлорежущий станок с ЧПУ

Цифры после запятой

Количество цифр после запятой напрямую зависит от того, какой тип двигателей установлен на станке с ЧПУ.

Если установлены шаговые двигатели, рабочее поле будет иметь непосредственные размеры 600 × 900 мм.

Станки, оборудованные серводвигателями, отличаются наличием от 3 до 5 нулей после запятой. Чаще всего этим параметрам соответствуют металлообрабатывающие станки прецизионного типа.

ВАЖНО! Чем больше знаков после запятой способен обработать станок с ЧПУ, тем выше его точность.

Конструкция станков

Почти все оборудование, которое используется для работы с металлическими деталями, похоже по конструкции. Выделяется две больших группы по движению рабочих частей:

- Подача оснастки к заготовке.

- Подача детали к режущим частям установки.

Существуют элементы, которые характерны для любых металлорежущих машин:

- Система управления.

- Станина, на которой закрепляются другие детали.

- Рабочий стол.

- Электродвигатель с возможностью установки оснастки, закрепления заготовок.

Остальные элементы могут изменяться зависимо от типа оборудования.

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

- Систему управления.

- Габариты, вес установки.

- Возможность выполнять одну или несколько технологических операций.

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

- Автоматизация рабочего процесса при наличии ЧПУ.

- Высокая точность обработки металла.

- Высокая производительность.

- Надежность, долговечность.

- Необходимость установки системы охлаждения.

- Трудности починки.

- Наличие опыта в настройке ЧПУ.

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали.

Точность резки металла

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

- Калибр — Россия.

- Энергомаш — Россия.

- Jet — Россия.

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:. Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

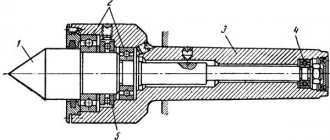

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.

Эксплуатация

Чтобы безопасно эксплуатировать металлорежущий станок, нужно соблюдать правила безопасности, учитывать некоторые особенности:

- Работать используя защитную экипировку, очки, наушники, перчатки.

- Проверять целостность оснастки (сверл, фрез, резцов, абразива) перед запуском установки.

- Охлаждать рабочую зону. Для этого может использоваться вода или масло.

- Очищать конструкцию от металлической стружки после проведения работ.

- Смазывать подвижные элементы минимум 2 раза в месяц.

Классификация токарных станков

По классификатору станков, принятому в СССР, предусмотрено разделение всех металлорежущих станков на следующие группы: 1 — токарные; 2 — сверлильные и расточные; 3 —шлифовальные, полировальные, доводочные; 4 — комбинированные; 5 — зубообрабатывающие; 6 — фрезерные; 7 — строгальные, долбежные и протяжные; 8— разрезные; 9 — разные. Группы делят на типы, а типы разделяют по размерам станков или размерам обрабатываемых заготовок.

Группа 1. Токарные

1 — Автоматы и полуавтоматы одношпиндельные

2 — Автоматы и полуавтоматы многошпиндельные

6 — Токарные и лобовые

Классификация и система обозначения металлорежущих станков

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу — на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента. Например группа 4 предназначена для электроэрозионных, ультразвуковых и других станков.

Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра означает номер группы, вторая — номер подгруппы (тип станка), а последние одна или две цифры — наиболее характерные технологические параметры станка.

Например:

1Е116

— означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм;

2Н125

— означает вертикально-сверлильный станок с наибольшим условным диаметром сверления 25мм;

2Г103П

— настольный вертикально-сверлильный станок повышенной точности с наибольшим условным диаметром сверления 3 мм.

Буква, стоящая после первой цифры, указывает на различное исполнение и модернизацию основной базовой модели станка. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности.

Классы точности станков обозначают:

Н

— нормальной;

П

— повышенной, точность 0,6 отклонений от Н;

В

– высокой, точность 0,4 отклонений от Н;

А

— особо высокой точности, точность 0,25 отклонений от Н;

С

— особо точные станки, точность 0,16 отклонений от Н.

П, В, А, С

— прецизионные станки (повышенной точности).

Принята следующая индексация моделей станков с программным управлением:

Ц

— с цикловым управлением;

Ф1

— с цифровой индексацией положения, а также с предварительным набором координат;

Ф2

— с позиционной системой ЧПУ,

ФЗ

— с контурной системой ЧПУ;

Ф4

— с комбинированной системой ЧПУ.

Например:

16Д20П

— токарно-винторезный станок повышенной точности;

6Р13К-1

— вертикально-фрезерный консольный станок с копировальным устройством;

1Г340ПЦ

— токарно-револьверный станок с горизонтальной головкой, повышенной точности, с цикловым программным управлением;

2455АФ1

— координатно-расточной двухстоечный станок особо высокой точности с предварительным набором координат и цифровой индикацией;

2Р135Ф2

— вертикально-сверлильный станок с револьверной головкой, крестовым столом и с позиционной системой числового программного управления;

16К20ФЗ

— токарный станок с контурной системой числового программного управления;

2202ВМФ4

— многоцелевой (сверлильно-фрезерно-расточный) горизонтальный станок высокой точности с инструментальным магазином и с комбинированной системой ЧПУ (буква М означает, что станок имеет магазин с инструментами).

Станки подразделяют на универсальные (общего назначения), широкоуниверсальные (огранич. число операций), специализированные (одного наименования), специальные и агрегатные (из взаимозаменяемых узлов).

Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 — рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

По весу станки делятся на следующие категории:

до 1

т — легкая; до

10

т — средняя; до

30

т — крупная; до

100

т — тяжелая; св

100

т — уникальная. при этом до

5

т — транспортабельные; св

5

т — не транспортабельные.

По степени автоматизации:

с ручным

— нужны команды рабочего;

полуавтомат

— только для наладки, установки и снятия заготовки;

автомат

— без участия рабочего от установки детали

с ЧПУ

— полуавтомат или автомат, управляемый по заранее составленной и легко заменяемой программе.

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

| Станки | Группа | Тип станка | Назначение станка |

| ТОКАРНЫЕ | 1 | 0 | автоматы и полуавтоматы специализированные |

| 1 | автоматы и полуавтоматы одношпиндельные | ||

| 2 | автоматы и полуавтоматы многошпиндельные | ||

| 3 | токарно-револьверные | ||

| 4 | токарно-револьверные полуавтоматы | ||

| 5 | карусельные | ||

| 6 | токарные и лоботокарные | ||

| 7 | многорезцовые и копировальные | ||

| 8 | специализированные | ||

| 9 | разные токарные | ||

| СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ | 2 | 0 | — |

| 1 | настольно- и вертикально-сверлильные | ||

| 2 | полуавтоматы одношпиндельные | ||

| 3 | полуавтоматы многошпиндельные | ||

| 4 | координатно-расточные | ||

| 5 | радиально- и координатно-сверлильные | ||

| 6 | расточные | ||

| 7 | отделочно-расточные | ||

| 8 | горизонтально-сверлильные | ||

| 9 | разные сверлильные | ||

| ШЛИФОВАЛЬНЫЕ, ПОЛИРОВАЛЬНЫЕ, ДОВОДОЧНЫЕ, ЗАТОЧНЫЕ | 3 | 0 | — |

| 1 | круглошлифовальные, бесцентрово-шлифовальные | ||

| 2 | внутришлифовальные, координатно-шлифовальные | ||

| 3 | обдирочно-шлифлвальные | ||

| 4 | специализированные шлифовальные | ||

| 5 | продольно-шлифовальные | ||

| 6 | заточные | ||

| 7 | плоско-шлифовальные | ||

| 8 | притирочные, полировальные,хонинговальные, доводочные | ||

| 9 | разные станки, работающие абразивом | ||

| ЭЛЕКТРОФИЗИЧЕСКИЕ, ЭЛЕКТРОХИМИЧЕСКИЕ | 4 | 0 | — |

| 1 | — | ||

| 2 | светолучевые | ||

| 3 | — | ||

| 4 | электрохимические | ||

| 5 | — | ||

| 6 | — | ||

| 7 | электроэрозионные, ультразвуковые прошивочные | ||

| 8 | анодно-механические отрезные | ||

| 9 | — | ||

| ЗУБО- и РЕЗЬБО- ОБРАБАТЫВАЮЩИЕ | 5 | 0 | резьбонарезные |

| 1 | зубодолбежные для цилиндрических колес | ||

| 2 | зуборезные для конических колес | ||

| 3 | зубофрезерные для цилиндрических колес и шлицевых валов | ||

| 4 | для нарезания червячных колес | ||

| 5 | для обработки торцов зубьев колес | ||

| 6 | резьбо-фрезерные | ||

| 7 | зубоотделочные, проверочные и обкатные | ||

| 8 | зубо- и резьбо-шлифовальные | ||

| 9 | разные зубо- и резьбообрабатывающие | ||

| ФРЕЗЕРНЫЕ | 6 | 0 | барабано-фрезерные |

| 1 | вертикально-фрезерные консольные | ||

| 2 | фрезерные непрерывного действия | ||

| 3 | продольные одностоечные | ||

| 4 | копировальные и гравировальные | ||

| 5 | вертикально-фрезерные бесконсольные | ||

| 6 | продольные двухстоечные | ||

| 7 | консольно-фрезерные операционные | ||

| 8 | горизонтально-фрезерные консольные | ||

| 9 | разные фрезерные | ||

| СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ, ПРОТЯЖНЫЕ | 7 | 0 | — |

| 1 | продольные одностоечные | ||

| 2 | продольные двухстоечные | ||

| 3 | поперечно-строгальные | ||

| 4 | долбежные | ||

| 5 | протяжные горизонтальные | ||

| 6 | протяжные вертикальные для протягивания внутреннего | ||

| 7 | протяжные вертикальные для протягивания наружного | ||

| 8 | — | ||

| 9 | разные строгальные станки | ||

| РАЗРЕЗНЫЕ | 8 | 0 | — |

| 1 | отрезные, работающие резцом | ||

| 2 | отрезные, работающие абразивным кругом | ||

| 3 | гладким или насечным диском | ||

| 4 | правильно-отрезные | ||

| 5 | ленточно-пильные | ||

| 6 | отрезные с дисковой пилой | ||

| 7 | отрезные ножовочные | ||

| 8 | — | ||

| 9 | — | ||

| РАЗНЫЕ | 9 | 0 | — |

| 1 | трубо- и муфтообрабатывающие | ||

| 2 | пилонасекательные | ||

| 3 | правильно- и бесцентровообдирочные | ||

| 4 | — | ||

| 5 | для испытания инструментов | ||

| 6 | делительные машины | ||

| 7 | балансировочные | ||

| 8 | — | ||

| 9 | — |

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Классификация токарных станков по основным и вспомогательным признакам

Токарная обработка (точение) предназначена для механического формирования геометрии деталей машиностроения лезвийным инструментом посредством снятия стружки. Кинематика резания определяется в основном относительным вращательным движением заготовки с пространственно фиксированной осью вращения и произвольным движением подачи. Объектами обработки являются чаще всего соосные поверхности вращения и плоские поверхности деталей типа валов, дисков и втулок, включая нарезание наружных и внутренних резьбовых поверхностей, а также поверхности некоторых других форм, например некруглых, путем введения дополнительного относительного движения инструмента [36]. Формы поверхностей, получаемых способами токарной обработки, приведены в табл. 1.12.1.

Классификация станков токарной группы только по технологическим признакам недостаточна вследствие новых возможностей, предоставляемых устройствами ЧПУ в технологическом и конструктивном отношении, поэтому целесообразно использование признаков, отражающих конструктивно-видовые особенности токарных станков, а именно: основной конструктивный признак; вспомогательный видовой признак; компоновка; количество позиций закрепления заготовок; число устанавливаемых инструментов; вид управления; класс точности [20].

Классификация станков по основным и вспомогательным признакам приведена в табл. 1.12.2.

Компоновка станков обусловлена положением главной оси вращения заготовки и относительным положением инструмента в пространственной системе координат, используемой в ISO recommendation R-841. По этому признаку выделяются горизонтальные и вертикальные компоновки.

Уровень концентрации операций, выполняемых на одном станке, характеризуется числом рабочих позиций и способом закрепления заготовок (одно- и многошпиндельная патронная; одно- и многошпиндельная цанговая (прутковая); одно- и многошпиндельная центровая; комбинированная), а также условиями, определяющими эффективность используемого инструмента: числом и сложностью форм обрабатываемых поверхностей с различным направлением подачи; числом разнотипных инструментов; возможностями пространственной ориентации инструментов относительно заготовки; сопоставимостью времен обработки поверхностей.

По числу позиций закрепления заготовок различают одно- или многошпиндельные конструкции, а по числу устанавливаемых инструментов — станки одно- или многоместные, многоинструментальные и с магазином инструментов.

В этой связи особое внимание уделяется концентрации операций токарной обработки, созданию многоцелевых токарных станков, объединяющих выполнение внецентрового сверления, некоторых фрезерных и других подобных операций. При этом принимаются меры для сокращения внецикловых потерь, связанных с переналадкой, контролем, загрузкой-выгрузкой, сменой инструмента и другими, что возможно при наличии развитой системы управления станком на базе ЧПУ [4].

1.12.1. Типовые поверхности, получаемые при токарной обработке

- Внешняя круглая цилиндрическая форма поверхности

- Внешнее продольное круглое точение: ось вращения заготовки и линия подачи параллельны;

- Внешнее поперечное круглое точение: ось вращения заготовки и линия подачи взаимно перпендикулярны;

- Внешнее бесцентровое точение: продольное круглое точение несколькими вращающимися инструментами с малым вспомогательным углом в плане при большой подаче

- Внутреннее продольное круглое растачивание: ось вращения заготовки и линия подачи параллельны;

- Внутреннее продольное сверление (зенкерование, развертывание): ось вращения заготовки и ось инструмента совпадают;

- Внутреннее поперечное круглое растачивание канавки: ось вращения заготовки и подачи взаимно перпендикулярны на некотором участке

- Внешнее (внутреннее) круглое двустороннее точение с произвольной подачей комбинацией способов 1.1, 1.2 и 2.1, 2.3

- Внешнее продольное точение со смещением одного из центров станка;

- Внешнее продольное точение с поворотом направляющих движения инструмента;

- Внешнее продольное точение с направляющей линейкой;

- Внешнее поперечное точение инструментом с широкой наклонной режущей кромкой

- Внутреннее продольное растачивание аналогично способам 4.2, 4.3, поперечное — способу 4.4

- Внешнее продольное винтовое точение однозубым инструментом с подачей, равной шагу, и профилем режущей кромки, соответствующим профилю резьбы;

- То же, многозубым инструментом (резьбовой гребенкой);

- То же, многозубым охватывающим инструмен том (плашкой);

- Внешнее продольное нарезание многозубым вращающимся инструментом;

- Внешнее продольное охватывающее фрезерование многозубым инструментом;

- Внешнее продольное винтовое точение с произвольным шагом, равным подаче, по способу 4.1;

- Внешнее поперечное винтовое точение торцовых спиралей с произвольным шагом, равным подаче, и профилю резьбы по способу 16;

- Внешнее продольное наружное фрезерование многозубым инструментом

- Внутреннее продольное нарезание однозубым инструментом, профиль режущей кромки которого соответствует профилю впадины резьбы;

- Внутреннее продольное нарезание многозубым инструментом (метчиком) соосно оси вращения заготовки с подачей, равной шагу резьбы метчика

- Внешнее поперечное подрезное точение направление подачи перпендикулярно оси вращения заготовки;

- Внешнее продольное подрезное точение; главная режущая кромка инструмента перпендикулярна оси вращения заготовки;

- Внешнее прорезное точение

- Внутреннее поперечное подрезное точение аналогично способам 8.1 и 8.3, продольное по 8.2

- Внешнее поперечное отрезное точение профильным инструментом;

- Внешнее продольное точение вращающимся профильным инструментом;

- Внешнее копировальное точение с управляемым движением подачи, например ЧПУ

- Внешнее прорезное некруглое точение с управляемым движением подачи;

- Внешнее продольное некруглое точение при тех же условиях

1.12.2. Классификация станков по основным и вспомогательным признакам

- Токарные и токарно-винторезные станки

- Универсальные токарно-винторезные

- Патронные и патронно-центровые

- Патронно-прутковые и патронно-центровые прутковые

- Настольные

- Поперечного и продольного точения

- Одношпиндельные программируемые

- Одношпиндельные вертикальные

- Многошпиндельные горизонтальные с вращающимися заготовками

- Многошпиндельные горизонтальные с вращающимися инструментами

- Многошпиндельные вертикальные

- Фронтальные

- Горизонтальная револьверная головка

- Вертикальная револьверная головка

- Многорезцовые

- Гидрокопировальные

- Одностоечные

- Двухстоечные

- Лобовые

- Простые

- Универсальные

- Гайконарезные

- Резьбонарезные

- Резьботокарные

- Для обработки турбинных колес, гильз, цилиндров, труб, коленчатых валов и др.