Сведения о производителе консольно-фрезерных станков серии 6Р

Производитель фрезерных станков серии 6Р Горьковский завод фрезерных станков, ГЗФС, основанный в 1931 году.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Технические характеристики и маркировка

Все обрабатывающие станки делят по таким характеристикам:

- число скоростей переключения;

- частота вращения;

- количество оборотов рабочей головки (обычно 400-3500 оборотов за минуту);

- мощность установки (влияет на скорость обработки);

- особенности хода стола в вертикальном и горизонтальном направлениях;

- способ подачи (ручная / механическая);

- ручное или электронное управление;

- наличие охлаждающей системы, ЧПУ.

Могут использоваться фрезы разных типов. Угловые — для получения требуемой конфигурации детали. Торцевые — для вертикальной обработки заготовок (формируется профильная структура). Плоскостные и цилиндрические — для поверхностной обработки, снятия слоя определенной толщины. Фрезы последнего типа могут иметь разное количество зубьев.

При выборе фрезерной установки учитывайте тип оборудования — смотрите на маркировку:

- консольный вертикально-фрезерный станок «1»;

- работающий на поток (непрерывного действия для изготовления однотипных деталей) «2»;

- трафаретные (копировальные) «3»;

- гравировальное оборудование «4»;

- бесконсольные с крестовым столом «5»;

- продольно-фрезерные (применяются редко) «6»;

- универсальные широкого спектра применения (используются для штучного производства, мастерских) «7»;

- горизонтальные консольные «8»;

- прочие «9».

Маркировка указывает на тип базовой модели. «Ш» означает широкую универсальность. «В», «П», «А», «С» показывают класс точности. «Г» говорит о горизонтальной ориентации рабочего шпинделя.

Коробка подач фрезерных станков серии 6Р. Назначение, область применения

Консольно-фрезерные станки серии Р выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1972 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Конструкция и принцип работы коробки подач фрезерных станков серии 6р

Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков, — 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

Коробка подач обеспечивает получение рабочих перемещений стола по 3-м координатам.

Движение подачи производится от электродвигателя М2 (N = 2,2 кВт; п = 1430 об/мин). Коробка подач станка позволяет осуществлять механическое перемещение стола в трех направлениях:

- продольном (перпендикулярно оси шпинделя)

- поперечном (параллельно оси шпинделя)

- вертикальном

Специальные блокировочные устройства обеспечивают невозможность одновременного включения нескольких движений.

Восемнадцать продольных подач осуществляются по схеме: электродвигатель М2, постоянная передача (26/50)(26/57), тройной передвижной блок (18/36)(27/27)(36/18), второй тройной блок (18/40)(21/37)(24/34), вал X.

С вала X движение может передаваться либо на вал XI, либо непосредственно через колеса (40/40) (муфта М2 включена), либо через перебор (13/45)(18/40)(40/40) (М2 выключена).

Далее движение передается по схеме: вал XI, передача (28/35), вал XII, передачи (18/33)(33/37)(18/16)(18/18), ходовой винт с шагом 6 мм.

Поперечные и вертикальные перемещения стола осуществляются аналогичным путем двумя другими ходовыми винтами.

Уравнения кинематических цепей для максимального и минимального значений продольной подачи:

Smax = 1430·(26/50)(26/57)(36/18)(24/34)(40/40)(28/35)(18/33)(33/37)(18/16)(18/18)·6 = 1250 мм/мин

Smin = 1430·(26/50)(26/57)(18/36)(18/40)(13/45)(18/40)(40/40)(28/35)(18/33)(33/37)(18/16)(18/18)·6 = 25 мм/мин

Быстрое перемещение стола во всех трех направлениях осуществляется от того же электродвигателя без коробки подач, непосредственно через зубчатую передачу (26/50)(50/67)(67/33), фрикционную муфту М4 на валу XI и далее по кинематическим цепям рабочих подач. Кулачковая муфта М3 в этом случае выключена, а фрикционная муфта М4 включена.

Муфты коробки подач консольно-фрезерного станка

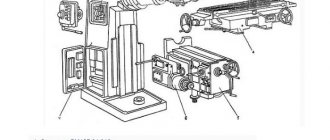

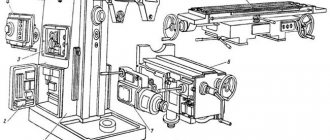

На рис. 12.6 показаны муфты последнего вала XI коробки подач станка. Слева на валу находится шариковая предохранительная муфта 1 с зубчатым венцом (z = 40). Рабочая подача осуществляется при включении кулачковой муфты 7 в крайнее левое положение, когда ее кулачки сцепляются с кулачками предохранительной шариковой муфты. В этом случае движение от зубчатого колеса 8 (z — 40) передается на зубчатый венец предохранительной муфты и далее на кулачковую муфту 7, которая установлена на валу XI на скользящей шпонке.

При передвижении муфты 7 вправо ее кулачки разъединяются с кулачками предохранительной муфты, и рабочая подача прекращается. При дальнейшем перемещении вправо муфта 7 включает фрикционную муфту 6, и вал XI получает быстрое вращение от колеса 5 (z = 67) через зубчатое колесо 4 (z = 33), корпус 3 фрикционной муфты и сжатые фрикционные диски 2.

Включение быстрого хода стола консольно-фрезерного станка

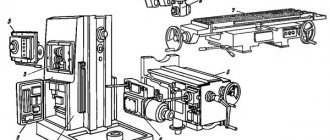

Коробка подач имеет однорукояточное селективное управление (рис. 12.7). Переключение подач осуществляется передвижением зубчатых блоков или отдельных зубчатых колес с помощью вилок, закрепленных на соответствующих рейках. Рейки получают продольное перемещение от двух дисков с отверстиями, закрепленных на одной оси с рукояткой переключения. Рейки, перемещающие блоки, могут занимать три различных положения относительно дисков.

Схема механизма переключения подач

На рис. 12.8 показана схема работы этого механизма на примере переключения тройного блока зубчатых колес. В положении I рейка 1 упирается в диск 3, а рейка 2 проходит через отверстия обоих дисков 3 и 4. В положении II обе рейки входят в отверстия диска 3. Положение III является обратным относительно положения I. Между рейками имеется зубчатое колесо 5, которое обеспечивает согласованное движение реек.

Для установки требуемой подачи рукоятку переключения с дисками сначала выдвигают из коробки подач, затем поворачивают вправо или влево вокруг оси в требуемое положение до совпадения выбираемой подачи на лимбе рукоятки со стрелкой-указателем на корпусе коробки подач. После этого рукоятку вдвигают обратно и, толкая выступающие концы реек дисками, перемещают рейки, а значит, и включаемые зубчатые колеса в положения, обеспечивающие выбранную подачу.

История выпуска станков Горьковским заводом, ГЗФС

В 1937

году на

Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951

году запущена в производство серия

6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960

году запущена в производство серия

6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972

году запущена в производство серия

6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975

году запущены в производство копировальные консольно-фрезерные станки:

6Р13К.

В 1978

году запущены в производство копировальные консольно-фрезерные станки

6Р12К-1, 6Р82К-1.

В 1985

году запущена в производство серия

6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991

году запущена в производство серия

6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

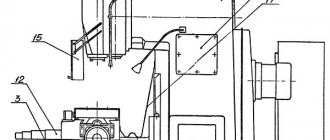

Система смазки

Схема расположения точек смазки показана на рис. 26. В таблице 5 указан перечень элементов системы и точек смазки.

Описание работы системы смазки

Внимательное отношение к смазке, нормальная работа систем смазки являются гарантией безотказной работы станка и его долговечности.

На станке имеются две изолированные централизованные системы смазки:

- зубчатых колес, подшипников коробки скоростей и элементов коробки переключения скоростей;

- зубчатых колес, подшипников коробки подач, консоли, салазок, направляющих консоли, салазок и стола.

Масляный резервуар и насос смазки коробки скоростей находятся в станине. Масло в резервуар заливается через крышку 5 до середины маслоуказателя 9. При необходимости уровень масла должен пополняться. Слив масла производится через патрубок 6.

Контроль за работой системы смазки коробки скоростей осуществляется маслоуказателем 7.

Масляный резервуар и насос смазки узлов, обеспечивающих движение подачи, расположены в консоли. Масло в резервуар заливается через угольник 2 до середины маслоуказателя 1. Превышать этот уровень не рекомендуется: заливка выше середины маслоуказателя может привести к подтекам масла из консоли и коробки подач. Кроме того, при переполненном резервуаре масло через рейки затекает в корпус коробки переключения, что может привести к порче конечного выключателя кратковременного включения двигателя подач. При снижении уровня масла до нижней точки маслоуказателя необходимо пополнять резервуар. Слив масла из консоли производится через пробку 3 в нижней части консоли с левой стороны. Контроль за работой системы смазки коробки подач и консоли осуществляется маслоуказателем 10.

Работа системы смазки считается удовлетворительной, если масло каплями вытекает из подводящей трубки; наличие струйки или заполнение ниши указателя маслом свидетельствует о хорошей работе масляной системы.

Направляющие стола, салазок, консоли и механизмы привода продольного хода, расположенные в салазках, смазываются периодически от насоса, расположенного в консоли. Масло для смазки этих узлов поступает из резервуара консоли. Смазка направляющих консоли осуществляется от кнопки 11, а смазка направляющих салазок, стола и механизмов привода продольного хода — от кнопки 12.

Достаточность смазки оценивается по наличию масла на направляющих.

Смазка должна производиться с учетом степени загрузки станка, как правило, перед работой (ориентировочно два раза в смену при длительности 15—20 сек.

Смазка подшипников концевых опор (точки 4) винта продольной подачи производится шприцеванием.

Особенности станка с числовым управлением

Основой горизонтально-фрезерных станков с ЧПУ является та же станина, что и на универсалах. Кардинально они отличаются в организации привода координат и инструмента. Место механических органов регулировки скорости подач занимают высокомоментные сервоприводы, а вместо лимбов появляются оптические энкодеры. Привод главного движения заменяется на частотно регулируемый, позволяющий полностью избавиться от промежуточных механизмов между мотором и шпинделем.

Такое построение станка диктуется необходимостью контроля стойкой ЧПУ текущего положения всех систем и механизмов. Эти данные заносятся в память компьютера, а на их основе выдаются команды движения.

Конструкция станков с ЧПУ стала проще и надежнее из-за отсутствия большого количества механизмов. Их функции перенесены в программное обеспечение. Так как ненадежные шестереночные передачи заменены прямыми приводами, то возросла скорость и точность обработки, появилась возможность одновременного перемещения детали по всем координатам с регулировкой скорости подачи.

6М12П станок консольно-фрезерный вертикальный с поворотной головкой. Видеоролик.

- Вертикальные консольно-фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б. Руководство по эксплуатации, 1977

- Консольно-фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г. Руководство по эксплуатации,

- Широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6Р83Ш. Руководство по эксплуатации 6Р82Ш.00.000 РЭ. Часть 1, 1984

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш

- Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

- Технология ремонта фрезерных станков

- Регулировка фрезерных станков

- Фрикционная муфта. Фрикционный вал. Муфты фрикционные в металлорежущих станках

- Автоматические циклы фрезерных станков (6Р12)

- Испытания и проверка металлорежущих станков на точность

- Справочник универсальных фрезерных станков

- Заводы производители металлорежущих станков в России

- Производители фрезерных станков в России

- Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

- Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

- Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

- Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

- Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

- Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш