Проверка 1. Прямолинейность продольного перемещения суппорта в вертикальной плоскости

Метод проверки

А. На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода. Измерения производятся не более чем через 500 мм на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

Б. Для станков с длиной хода суппорта свыше 6000 мм проверка может производиться с помощью сообщающихся сосудов, один из которых укрепляется на суппорте, другой — рядом со станком.

Допускаемые отклонения:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) На всей длине хода суппорта:

- 0,04 мм — для длины хода до 2000 мм

- 0,06 мм — для длины хода до 4000 мм

- 0,08 мм — для длины хода до 8000 мм

- 0,10 мм — для длины хода до 12000 мм

- 0,12 мм — для длины хода до 16000 мм

- 0,16 мм — для длины хода до 20000 мм

Допускается только выпуклость направляющих станка.

Установка станков перед испытанием на точность

Перед испытанием на точность станок устанавливается на испытательном стенде или на фундаменте на опоры, предусмотренные конструкцией станка. Это должно быть проделано очень тщательно, так как геометрическая точность станка в ряде случаев зависит от точности его установки. Существуют следующие виды установки станков при испытании:

1. Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка в горизонтальное положение производится регулировкой опор. Выверка производится уровнями, устанавливаемыми в продольном и поперечном направлениях.

При установке станка все его перемещающиеся части (столы, каретки, суппорты, бабки и др.) должны занимать средние положения.

Следует учитывать возможность изменения положения станка на опорах во время испытания; для исключения ошибок необходимо контролировать положение станины дополнительным уровнем.

2. Установка станка (при эксплуатации) на число опор более трех является наиболее распространенным способом. Станина станка при этом жестко связывается с фундаментом болтами, чем увеличивается ее жесткость.

При установке такого станка для испытания на стенде или фундаменте выверкой с помощью клиньев или башмаков станина станка, не обладающая достаточной жесткостью, деформируется под действием собственного веса и веса смонтированных на ней узлов.

Поэтому установка станка на многих опорах производится с помощью измерения уровнями деформаций станины в отдельных ее частях. Регулировкой опор станина устанавливается в положение, при котором ее деформации будут наименьшими. В процессе испытания станка на точность может иметь место дополнительная регулировка опор в пределах допустимых деформаций станины с проверкой взаимного расположения отдельных частей станка.

При испытании станков, станины которых обладают достаточной жесткостью и работают без закрепления их фундаментными болтами или на виброизолирующих опорах, не допускается в процессе испытания на точность дополнительная регулировка опор.

Установка станка перед испытанием должна быть произведена согласно установочному чертежу, но без затяжки фундаментных болтов.

Точность установки станка перед испытанием указана в каждом разделе приведенных ниже норм точности.

Проверка 2. Перекосы суппорта при его продольном перемещении

Метод проверки

На суппорте (ближе к резцедержателю) перпендикулярно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода.

Измерения производятся не более чем через 500 мм, на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

При проверке резцедержатель сдвинут к оси центров станка.

Допускаемые отклонения:

а) На 1000 мм длины хода суппорта:

- 0,02/1000 для станков с наибольшим диаметром обработки до 800 мм

- 0,03/1000 для станков с наибольшим диаметром обработки св. 800 мм

б) На всей длине хода суппорта:

для станков с наибольшим диаметром обработки до 800 мм

- 0,03/1000 — для длины хода до 2 000 мм

- 0,04/1000 — для длины хода до 4000 мм

- 0,06/1000 — для длины хода до 8000 мм

- 0,08/1000 — для длины хода до 12000 мм

- 0,10/1000 — для длины хода до 20000 мм

для станков с наибольшим диаметром обработки до 1600 мм:

- 0,04/1000 — для длины хода до 2000 мм

- 0,05/1000 — для длины хода до 4000 мм

- 0,08/1000 — для длины хода до 8000 мм

- 0,10/1000 — для длины хода до 20000 мм

для станков с наибольшим диаметром обработки свыше 1600 мм:

- 0,10/1000 — для длины хода до 16000 мм

- 0,12/1000 — для длины хода до 20000 мм

ГОСТ 8-82

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

ОБЩИЕ ТРЕБОВАНИЯ К ИСПЫТАНИЯМ НА ТОЧНОСТЬ

ГОСТ 8-82

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО КОНТРОЛЮ КАЧЕСТВА ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СТАНКИ МЕТАЛЛОРЕЖУЩИЕ Общие требования к испытаниям на точность Metal-cutting machine tools. General requirements to accuracy tests | ГОСТ 8-82 |

Дата

введения 01.07.83

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на металлорежущие станки, в том числе на станки с числовым программным управлением, электрофизические и электрохимические, приспособления к станкам, сборочные единицы, испытываемые отдельно от станков, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные понятия и принципы классификации станков по точности, общие требования к испытаниям на точность и общие требования к методам проверки точности.

Требования настоящего стандарта являются обязательными, кроме пп. 1.9, 2.4, 2.14, 2.15, 3.4, 3.8, 3.9.

(Измененная редакция, Изм. № 1, ).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей:

показатели, характеризующие точность обработки образцов-изделий;

показатели, характеризующие геометрическую точность станков;

дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся:

точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

постоянство размеров партии образцов-изделий;

шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся:

точность баз для установки заготовки и инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

приложения внешней нагрузки (показатели жесткости);

воздействия тепла, возникающего при работе станка на холостом ходу;

колебаний станка, возникающих при работе станка на холостом ходу.

(Измененная редакция, Изм. № 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С.

Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки.

К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются.

(Измененная редакция, Изм. № 1, ).

1.9.2. Значения допусков показателей точности при переходе от одного класса точности к другому принимается предпочтительно по геометрическому ряду со знаменателем j = 1,6. Для конкретных показателей геометрической точности допускается принимать другие значения j от 1,0 до 2,0.

(Измененная редакция, Изм. № 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. Исключен

.

2. ТРЕБОВАНИЯ К ИСПЫТАНИЯМ НА ТОЧНОСТЬ

2.1. Испытанию на точность должен подвергаться каждый изготовленный на предприятии-изготовителе станок и каждый станок, прошедший средний и капитальный ремонт.

Если в государственных стандартах на нормы точности станков конкретных типов есть указание о проведении проверки на жесткость, то ее проводят при приемочных и, при необходимости, при периодических испытаниях.

(Измененная редакция, Изм. № 2, ).

2.2. Испытание станка на точность должно проводиться, когда станок окончательно собран.

2.3. Установка станка перед испытанием на точность, выверка станка по уровню и, при необходимости, затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах на станок, разработанных в соответствии с ГОСТ 2.601-68. При этом требования к фундаменту и установке на нем станка должны соблюдаться.

Допускаемые отклонения при выверке станка по уровню выбираются в соответствии со стандартами на нормы точности станков конкретных типов, техническими условиями или с эксплуатационными документами на станок. Если такие указания отсутствуют, то допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности.

При этом рабочие органы станка, несущие заготовку и инструмент, должны находиться в среднем рабочем положении. При выверке станка с двумя и более рабочими органами на одной направляющей рабочие органы следует располагать симметрично ее середине, если в стандартах на нормы точности станков конкретных типов и технических условиях не содержится специальных указаний.

Положение уровней при выверке конкретных моделей станков устанавливается по эксплуатационным документам на станок.

(Измененная редакция, Изм. № 1, 2).

2.4. Сборочные единицы станков проверяются на стендах.

2.5. Испытание станка на точность предприятием-изготовителем должно проводиться после испытания станка на холостом ходу и в работе по ГОСТ 7599-82 и после проведения необходимых регулировок в соответствии с нормативно-технической документацией на станок.

Во время испытания станка на точность допускаются только регулировки, предусмотренные стандартами на нормы точности станков конкретных типов, техническими условиями и методами проверки.

2.6. Проверки отдельных сборочных единиц и деталей, которые не могут быть осуществлены на готовых станках без их разборки, должны проводиться предприятием-изготовителем в процессе их изготовления и сборки с занесением результатов в эксплуатационные документы на станок.

Станки при испытании на точность не должны разбираться.

Допускается снятие кожухов, щитков, патронов, люнетов, оправок, центров и других съемных принадлежностей к станку, если это не влияет на его точность.

2.7. Станки, транспортируемые в разобранном виде, следует испытывать на точность у потребителя после их окончательной сборки, выверки и регулировки.

2.8. В процессе испытаний станков на точность последовательность проведения проверок допускается изменять, но при этом следует вначале проверить поверхности и перемещения, которые служат базой для последующих проверок.

2.9. Подвижные составные части станка при испытании на точность должны находиться в положениях, указанных в стандартах на нормы точности станков конкретных типов и технических условиях.

2.10. Испытание станков на точность в работе следует проводить путем обработки образцов-изделий. Размеры, формы и требования к базовым и обрабатываемым поверхностям образцов-изделий должны соответствовать ГОСТ 25443-82 стандартам на нормы точности станков конкретных типов и техническим условиям.

При испытании станков-автоматов должна обрабатываться партия образцов-изделий, объем которой должен соответствовать требованиям стандартов на нормы точности станков конкретных типов и технических условий.

(Измененная редакция, Изм. № 2, ).

2.11. Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать значений, указанных в стандартах на нормы точности станков конкретных типов, в технических условиях или в эксплуатационных документах на станки.

Если такие указания отсутствуют, то для станков классов точности В, А и С колебания температуры рабочего пространства не должны превышать 2 °С. Для станков классов точности Н и П колебания температуры рабочего пространства не регламентируются.

При испытании станки должны быть защищены от потоков воздуха, тепловой радиации и других источников тепла.

2.12. Если на результат проверки в значительной мере влияет тепло, образуемое при работе станка, то данную проверку следует проводить после работы станка на холостом ходу согласно указаниям стандартов на нормы точности станков конкретных типов, технических условий, методов проверки параметров точности и эксплуатационных документов на станки.

Допускается эти проверки проводить без предварительного разогрева. В этом случае следует нормировать отклонение от исходного положения, соответствующего нормальной температуре станка.

2.13. Требуемые перемещения рабочих органов и других элементов станка должны осуществляться вручную или механически на скоростях, предусмотренных в технических условиях и другой нормативно-технической документации на станок.

2.14. При испытании на жесткость к частям станка, несущим инструмент и заготовку, прилагается плавно возрастающая до заданного предела нагрузка и одновременно измеряется относительное перемещение этих частей.

2.15. В качестве нормируемых в стандартах показателей жесткости принимаются наибольшие допускаемые перемещения (нижние границы жесткости) узлов станка, несущих инструмент и заготовку, при определенных нагружающих силах.

2.16. Все детали, которые при испытании на жесткость необходимо перемещать, должны подводиться в положение проверки движением их в направлении, противоположном направлению составляющей силы, действующей на них при проверке.

2.17. Условия испытаний на жесткость должны приближаться к условиям нагружения при типовом виде обработки.

2.18. В стандартах, включающих проверку жесткости, должны быть указаны условия проверки и в том числе:

а) схемы положения узлов, деталей станков в процессе проверки;

б) направления и величины нагружающих сил и точки их приложения;

в) направления и точки, в которых должны измеряться перемещения;

г) способы задания нагружающих сил и средств их измерения;

д) способы и средства измерения перемещений.

2.19. В качестве устройств для нагружения должны быть использованы специальные нагружающие устройства или механизмы станка.

2.14 — 2.19. (Введены дополнительно, Изм. № 2).

3. ТРЕБОВАНИЯ К МЕТОДАМ ПРОВЕРКИ

3.1. Методы и средства измерений должны соответствовать ГОСТ 22267-76, настоящему стандарту, стандартам на нормы точности станков конкретных типов и техническим условиям.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в стандартах на нормы точности станков, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

Методы проверки точности станков, указанные в стандартах на станки конкретных типов и технических условиях как предпочтительные, становятся обязательными в случае возникновения разногласий между изготовителем и потребителем.

(Измененная редакция, Изм. № 2).

3.2. Погрешность измерения не должна превышать значений, приведенных в стандартах на нормы точности станков конкретных типов. Если такие указания отсутствуют, то погрешность измерений, как правило, не должна превышать 30 % до» пуска измеряемой величины.

(Новая редакция, Изм. № 3).

3.3. Погрешность, вносимая при обработке числовых данных измерений, является составной частью погрешности по п. 3.2 и не должна превышать 0,1 погрешности измерения.

3.4. При выборе методов проверки предпочтение следует отдавать тем из них, результаты которых прямо характеризуют проверяемый параметр точности без дополнительных расчетов.

3.5. Средства измерения, применяемые для проверки точности станков, должны быть аттестованы. Средства измерения должны быть стандартизованы на температуру рабочего пространства. При необходимости проводится коррекция влияния температуры на результаты измерений.

3.6. Расположение контрольных частей оправок должно обеспечивать возможность измерения отклонения на длинах, к которым отнесены допуски. Размеры контрольных частей оправок указаны в приложении 3.

Контрольные оправки должны иметь твердость поверхности не менее 53 HRCэ и шероховатость контрольных частей не более Rа

0,32 мкм по ГОСТ 2789-73.

3.7. При установке в горизонтальной плоскости контрольной линейки длиной свыше 500 мм на две плоскопараллельные концевые меры длины (плитки) одинаковой высоты их расстояние от концов линейки должно быть примерно 2/9 длины линейки.

3.8. При определении точности положения или движения рабочего органа станка относительно поверхности с недостаточной точностью формы измерения проводятся от плоскости, параллельной прилегающей. Допускается применение поверочной плиты или линейки, расположенной на поверхности.

3.9. С целью исключения из результатов измерений отклонений формы и расположения рабочих поверхностей средств измерения (например, отклонения от прямолинейности и параллельности рабочих поверхностей поверочной линейки или образующих контрольной оправки, отклонения измерительного средства перпендикулярности и т.д.) допускается проводить измерение таким образом, чтобы указанные отклонения были компенсированы.

3.10. Значение допуска равно наибольшей допустимой алгебраической разности между крайними показаниями средств измерения, за исключением случаев, предусмотренных в стандартах на нормы точности станков конкретных типов и технических условиях.

Если в одной проверке приведены разные допуски параметра точности для различных длин измерения, допуск, назначенный на меньшую длину (меньший допуск), распространяется на любой участок длины измерения.

(Измененная редакция, Изм. № 3).

3.11. При проведении измерений должны учитываться величины и направления допускаемых отклонений, установленные в стандартах на нормы точности станков конкретных типов и технических условиях.

ПРИЛОЖЕНИЕ 1, 2.

Исключены.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Размеры контрольных частей оправок, мм

| Длина контрольной части оправки | Консольная оправка | Центровая оправка | ||

| Наружный диаметр | Внутренний диаметр | Наружный диаметр | Внутренний диаметр | |

| 75 | 12 | — | — | — |

| 150 | 25 | — | 25; 40 | — |

| 200 | 32 | 23 | 32; 40 | — |

| 300 | 40 | 30* | 40 | — |

| 500 | 63 | 44* | 63 | 50 |

| 80 | 60* | — | — | |

| 1000 | — | — | 80 | 61 |

| 1600 | — | — | 125 | 105 |

* Средний диаметр отверстия.

ПРИЛОЖЕНИЕ 4.

Исключено.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

B.С. Васильев

, д-р техн. наук;

А.Н.Банков,

канд. техн. наук;

C.С. Кедров

, канд. техн. наук;

Н.В. Соколова

;

Н.В. Шпорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.09.82 № 3728

3. Срок проверки — 1992 г.

4. ВЗАМЕН ГОСТ 8-77

5. Стандарт полностью соответствует СТ СЭВ 3111-81, СТ СЭВ 3112-81, СТ СЭВ 3115-81

В стандарт введены требования международного стандарта ИСО Р 230

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 2.601-68 | 2.3 |

| ГОСТ 2789-73 | 3.6 |

| ГОСТ 7599-82 | 2.5 |

| ГОСТ 22267-76 | 3.1 |

| ГОСТ 25346-89 | 3.10, приложение 4 |

| СТ СЭВ 3111-81 | 1.9.1, приложения 1, 2 |

7. ПЕРЕИЗДАНИЕ (ноябрь 1989 г.) с Изменениями № 1, 2, утвержденными в феврале 1988 г., в октябре 1989 г. (ИУС 5-88, 1-90)

СОДЕРЖАНИЕ

| 1. Основные положения. 1 2. Требования к испытаниям на точность. 3 3. Требования к методам проверки. 5 |

Проверка 3. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости

Метод проверки

А. При длине хода суппорта до 3000 мм проверка производится с помощью цилиндрической оправки, закрепляемой между центрами передней и задней бабок, и индикатора.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался боковой образующей оправки. Показания индикатора по концам оправки должны быть одинаковыми (это достигается соответствующей установкой задней бабки).

Б. При длине хода суппорта свыше 3000 мм проверка производится с помощью микроскопа, укрепленного на суппорте, и струны, натянутой вдоль направляющих станины.

Ось объектива микроскопа располагается вертикально. Пересечение нитей окулярной пластинки совмещается с боковой образующей струны в начале и в конце хода суппорта.

После достижения указанных условий суппорт перемещается в продольном направлении на всю длину хода.

При проверке резцедержатель сдвинут к оси центров станка.

Погрешность определяется ординатой отклонения траектории от исходной прямой.

Допускаемые отклонения:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта:

- 0,03 мм — для длины хода до 2000 мм

- 0,04 мм — для длины хода до 4000 мм

- 0,05 мм — для длины хода до 8000 мм

- 0,06 мм — для длины хода до 12000 мм

- 0,08 мм — для длины хода до 16000 мм

- 0,10 мм — для длины хода до 20000 мм

При перемещении суппорт может иметь отклонение только к оси центров станка

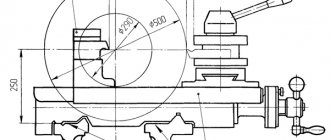

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Проверка параллельности направляющих

Проверка горизонтальности направляющих станины

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Проверка параллельности оси шпинделя направляющим станины: а — индикатор закреплен в вертикальной плоскости; б — индикатор закреплен в горизонтальной плоскости

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Проверка 4. Параллельность направляющих задней бабки направлению продольного перемещения суппорта

Метод проверки

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался направляющей задней бабки.

Проверка производится поочередно по каждой направляющей задней бабки — при использовании одного индикатора или по всем направляющим одновременно — при использовании набора индикаторов.

Измерения производятся в плоскостях, перпендикулярных соответствующим направляющим задней бабки.

Суппорт перемещается в продольном направлении на всю длину направляющих задней бабки.

Допускаемые отклонения:

1. Для вертикальных направляющих:

а) 0,03 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта.

- 0,04 мм — для длины хода до 2000 мм

- 0,05 мм — для длины хода до 4000 мм

- 0,06 мм — для длины хода до 8000 мм

- 0,07 мм — для длины хода до 12000 мм

- 0,08 мм — для длины хода до 16000 мм

- 0,10 мм — для длины хода до 20000 мм

2. Для горизонтальных и наклонных направляющих:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта:

- 0,025 мм — для длины хода до 2000 мм

- 0,03 мм — для длины хода до 4000 мм

- 0,04 мм — для длины хода до 8000 мм

- 0,05 мм — для длины хода до 12000 мм

- 0,06 мм — для длины хода до 16000 мм

- 0,07 мм — для длины хода до 20000 мм

Проверка 5. Радиальное биение центрирующей шейки шпинделя передней бабки

Метод проверки

На станке устанавливается индикатор так, чтобы его измерительный стержень касался центрирующей шейки шпинделя и был перпендикулярен к образующей.

Шпиндель приводят во вращение.

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

Примечание Проверка не распространяется на токарные станки с несъемными планшайбами.

Изложена общая постановка проблемы точности. Показано влияние точности иа работу деталей станков и машин. Приведены основные методы расчета точности станков и отдельных узлов, конкретные рекомендации по повышению точности станков, отражены разработка и опыт ЭНИМСа. Для инженерно-технических работников машиностроительных предприятий; книга может быть полезна научным работникам.

Размер: 9,26 Мб Формат: djvu Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Глава 1. Проблема точности в машиностроении и станкостроении 1.1. Общие положения 1.2. Влияние точности изготовления на работу деталей машин и станков

Глава 2. Общие сведения о точности станков 2.1. Требования к точности станков 2.2. Испытание станков на точность 2.3. Экспериментальные балансы точности обработки

Глава 3. Основы вариационного метода расчета точности станков 3.1. Математическая модель формообразующей системы станка 3.2. Анализ обрабатываемых поверхностей 3.3. Принципиальная схема расчета характеристик станка с использованием функции формообразования

Глава 4. Расчет точности положения отдельного звена формообразующей системы 4.1. Математическое описание малых смещений твердого тела 4.2. Расчет геометрических погрешностей положения узлов станков 4.3. Расчет погрешности положения узла вследствие упругих деформаций опор 4.4. Учет деформаций узлов станка и других элементов системы СПИД

Глава 5. Расчеты выходной точности станков 5.1. Общие сведения 5.2. Система оценок точности обработанных поверхностей 5.3. Погрешности схем формообразования 5.4. Программно-математическое обеспечение расчета точности станков 5.5. Баланс точности токарного станка 5.6. Оценка выходной точности шпиндельного узла 5.7. Анализ точности зубошлифовальных станков, работающих плоским кругом 5.8. Исследование точности контурно-шлифовального станка с ЧПУ

Глава 6. Расчетно-справочные данные по критериям, определяющим точность станков 6.1. Жесткость 6.2. Температурные поля и деформации 6.3. Износостойкость

Глава 7. Фрагменты расчетов точности узлов станков 7.1. Постановка вопросов 7.2. Шпиндельные узлы 7.3. Несущие и направляющие системы Глава 8. Рекомендации по повышению точности 8.1. Общие мероприятия 8.2. Повышение точности станков по отдельным критериям работоспособности 8.3. Совершенствование конструкций узлов для повышения точности станков 8.4. Повышение точности станков отдельных групп 8.5. Повышение точности станков автоматизированного производства 8.6. Межотраслевые и организационные вопросы повышения точности

Список литературы

Приложение

Похожие книги:

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш; Под общ. ред. В. В. Длоугого. — 2-е изд., перераб. и доп. — Л.:Машиностроение, Ленингр. отд-ние, 1982. — 383 с, ил.

Метки: Деформация узлов станка, Жесткость станка, Износостойкость станка, Испытание станка, Повышение точности станка, Расчет погрешности станка, Точность зубошлифовальных станков, Точность станка, Шпиндельный узел

Проверка 6. Радиальное биение оси отверстия шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки.

Шпиндель приводят во вращение.

Измерения производятся у торца шпинделя и на расстоянии l=300 мм от него.

Допускаемые отклонения:

а) При измерении у торца шпинделя:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении на расстоянии l=300 мм от торца шпинделя:

- 0,020 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,050 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,060 мм — для станков с наибольшим диаметром обработки до 6300 мм

Классификация металлорежущих станков по точности

По разработанной в СССР классификации станков по точности они подразделяются на пять классов, приведенных в табл. 171.

Таблица 171

| Класс точности станка | Обозначение класса точности | Соотношение основных допусков точности станков |

| Нормальной точности станки | Н | 1 |

| Повышенной точности станки | П | 0,6 |

| Высокой точности станки | В | 0,4 |

| Особо высокой точности станки | А | 0,25 |

| Сверхточные станки | С | 0,15 |

Как видно из табл. 171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

Это соотношение позволяет согласовать требования к точности станка с требованиями к точности обрабатываемых на нем изделий, так как коэффициент 1,6 учитывается в системах допусков параметров, характеризующих точность поверхностей изделий широкого применения. Станки повышенной точности, как правило, изготавливаются на базе станков нормальной точности, отличаясь от них, в основном, более точным изготовлением и подбором отдельных деталей и повышенным качеством монтажа.

Станки высокой и особо высокой точности отличаются от предыдущих специальными конструктивными особенностями отдельных элементов, высокой точностью их изготовления и специальными условиями эксплуатации.

Сверхточные станки предназначены для обработки деталей наивысшей точности — делительных зубчатых колес и дисков, эталонных зубчатых колес, измерительных винтов и т. п.

При приемке станков более высокого класса точности, чем регламентируется приведенными ниже нормами, можно использовать принятое соотношение основных показателей точности при переходе от более низкого к более высокому классу путем умножения допускаемых отклонений на 0,6.

Проверка 7. Осевое биение шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки вставляется короткая оправка, торцовая поверхность которой перпендикулярна к ее оси.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался торца оправки у его центра или поверхности шарика, вставленного в центровое отверстие оправки (в этом случае измерительный стержень индикатора плоский).

Шпиндель приводят во вращение.

Проверка производится при затянутых упорных подшипниках.

Допускаемые отклонения:

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

Проверка 8. Торцовое биение опорного буртика шпинделя передней бабки

Метод проверки

На станке устанавливается индикатор так, чтобы его измерительный стержень касался торцовой поверхности буртика шпинделя передней бабки на возможно большем расстоянии от центра.

Шпиндель приводят во вращение.

Измерения производятся не менее чем в двух диаметрально противоположных точках одного диаметра (индикатор переставляется).

Погрешность определяется как наибольшая величина показаний индикатора.

Проверка производится при затянутых упорных подшипниках.

Допускаемые отклонения:

Допускаемые отклонения:

- 0,020 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,050 мм — для станков с наибольшим диаметром обработки до 6300 мм

Примечание. Проверка не распространяется на токарные станки с несъемными планшайбами.

FAQ: Госты на нормы точности и измерения

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ Р ИСО 230-1-2010 Испытания станков. Часть 1. Методы измерения геометрических параметров

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 7599-82 Станки металлообрабатывающие. Общие технические условия

ГОСТ 27843-2006 Испытания станков. Определение точности и повторяемости позиционирования осей с числовым программным управлением (ГОСТ 27843-88)

ГОСТ 30544-97 Станки металлорежущие. Методы проверки точности и постоянства отработки круговой траектории

Образцы-изделия

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 26189-84 Станки металлорежущие. Метод комплексной проверки параллельности и прямолинейности двух плоских поверхностей образца-изделия

ГОСТ 26190-84 Станки металлорежущие. Методы проверки постоянства размеров цилиндрических образцов-изделий в пределах одной партии

ГОСТ 26542-85 Станки металлорежущие. Методы проверки торцового биения поверхностей образца-изделия

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 30527-97 Станки металлорежущие. Методы проверки точности обработки образца-изделия

Токарные станки

ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

ГОСТ 3179-72 Станки токарно-револьверные. Основные размеры

ГОСТ 17-70 Станки токарно-револьверные. Нормы точности

ГОСТ 44-93 Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 8427-75 Станки токарно-продольные. Автоматы. Основные размеры

ГОСТ 8831-79 Станки токарно-продольные. Автоматы. Нормы точности

ГОСТ 21608-76 Станки токарные с числовым программным управлением. Основные параметры и размеры

ГОСТ 6820-75 Станки токарные многошпиндельные вертикальные патронные полуавтоматические. Нормы точности и жесткости

ГОСТ 19660-74 Станки токарные затыловочные. Основные размеры

ГОСТ 9886-73 Станки-полуавтоматы горизонтальные двусторонние для обработки торцов и центрирования. Основные размеры

Сверлильные станки

ГОСТ 1222-80 Станки радиально-сверлильные. Основные размеры

ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

ГОСТ 21611-82 Станки вертикально-сверлильные с числовым программным управлением. Основные параметры и присоединительные размеры

ГОСТ 370-93 Станки вертикально-сверлильные. Основные размеры. Нормы точности и жесткости

Расточные станки

ГОСТ 7058-84 Станки горизонтально-расточные. Основные размеры

ГОСТ 2110-93 Станки расточные горизонтальные с крестовым столом. Нормы точности

ГОСТ 18098-94 Станки координатно-расточные и координатно-шлифовальные. Нормы точности

ГОСТ 30175-94 Станки координатно-расточные и координатно-шлифовальные. Основные размеры

ГОСТ 21613-82 Станки координатно-расточные вертикальные с числовым программным управлением. Основные параметры и присоединительные размеры

ГОСТ 9520-73 Станки отделочно-расточные вертикальные. Основные размеры

ГОСТ 594-82 Станки отделочно-расточные вертикальные. Нормы точности

ГОСТ 9547-80 Станки отделочно-расточные горизонтальные с подвижным столом. Основные размеры

ГОСТ 11576-83 Станки отделочно-расточные горизонтальные с подвижным столом. Нормы точности

Плоскошлифовальные станки

ГОСТ 13135-90 Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности

ГОСТ 14-88 Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем. Основные размеры. Нормы точности

ГОСТ 27-88 Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем. Основные размеры. Нормы точности и жесткости

ГОСТ 273-90 Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем. Основные размеры. Нормы точности и жесткости

Круглошлифовальные станки

ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 13510-93 Станки круглошлифовальные бесцентровые. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 30677-2000 Станки круглошлифовальные. Кожухи. Типы и основные размеры

ГОСТ 30676-2000 Станки круглошлифовальные. Фланцы для крепления шлифовальных кругов. Конструкция и размеры

Разные шлифовальные

ГОСТ 25-90 Станки внутришлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 9735-87 Станки профильно-шлифовальные. Нормы точности

ГОСТ 30512-97 Станки вальцешлифовальные. Нормы точности

Заточные станки

ГОСТ 599-93 Станки заточные для спиральных сверл. Основные размеры. Нормы точности

ГОСТ 8308-72 Станки универсально-заточные. Основные размеры

ГОСТ 1584-87 Станки универсально-заточные. Нормы точности

ГОСТ 16929-90 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Нормы точности

ГОСТ 28651-90 Станки для заточки ленточных пил. Основные параметры. Нормы точности

ГОСТ 20404-88 Станки для заточки круглых пил. Нормы точности и жесткости

ГОСТ Р 50340-92 Станки для заточки дереворежущего инструмента. Нормы жесткости

ГОСТ 627-93 Станки заточные для резцов. Основные размеры. Нормы точности

ГОСТ 28650-90 Станки для заточки рамных пил. Основные параметры. Нормы точности

ГОСТ 9990-71 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Основные параметры

Фрезерные станки

ГОСТ 6955-79 Станки продольно-фрезерные. Основные размеры

ГОСТ 18101-85 Станки продольно-фрезерные. Нормы точности и жесткости

ГОСТ 17734-88 Станки фрезерные консольные. Нормы точности и жесткости

ГОСТ 26016-83 Станки фрезерные широкоуниверсальные инструментальные. Нормы точности

ГОСТ 9726-89 Станки фрезерные вертикальные с крестовым столом. Терминология. Основные размеры. Нормы точности и жесткости

ГОСТ 10460-72 Станки копировально-фрезерные горизонтальные. Основные размеры

Долбёжные станки

ГОСТ 1141-74 Станки долбежные. Основные размеры

ГОСТ 26-75 Станки долбежные. Нормы точности и жесткости

Строгальные станки

ГОСТ 439-73 Станки продольно-строгальные. Основные размеры

ГОСТ 35-85 Станки продольно-строгальные. Нормы точности и жесткости

ГОСТ 1105-74 Станки поперечно-строгальные. Основные размеры

Электроэрозионные станки

ГОСТ 20551-93 Станки электроэрозионные вырезные. Основные размеры. Нормы точности

ГОСТ 24772-81 Станки электрохимические копировально-прошивочные. Основные параметры и размеры

ГОСТ 30098-93 Станки электроэрозионные копировально-прошивочные. Основные размеры. Нормы точности

Агрегатные станки

ГОСТ 24380-91 Станины агрегатных станков. Основные размеры. Нормы точности

ГОСТ 19468-81 Станки агрегатные. Основные размеры

Зубо-, шлице-, и резьбообрабатывающие станки

Измерительный инструмент

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 3749-77 Угольники поверочные 90 град. Технические условия

ГОСТ 9392-89 Уровни рамные и брусковые. Технические условия

ГОСТ 15982-70 Уровни с микрометрической подачей ампулы. Методы и средства поверки

ГОСТ 11196-74 Уровни с микрометрической подачей ампулы. Технические условия

ГОСТ 2386-73 Ампулы уровней. Технические условияhttps://vsegost.com/C…/17/17360.shtml

Изменено 11 января, 2015 пользователем tmpr

Проверка 9. Параллельность оси шпинделя передней бабки направлению продольного перемещения суппорта

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки:

а) по ее верхней образующей;

б) по ее боковой образующей. Суппорт перемещается вдоль станины.

В каждом разделе проверки измерение производится по двум диаметрально противоположным образующим (при повороте шпинделя на 180°).

Погрешность определяется средней арифметической результатов обоих измерений в данной плоскости.

Допускаемые отклонения:

а) При измерении в вертикальной плоскости:

- 0,030 мм на длине 300 мм — для станков с наибольшим диаметром об работки до 800 мм

- 0,050 мм на длине 300 мм — для станков с наибольшим диаметром об работки до 1600 мм

- 0,060 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,080 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении в горизонтальной плоскости:

- 0,012 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,025 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,060 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

Свободный конец оправки может отклоняться только вверх и в сторону резца переднего суппорта.

Система измерения и контроля инструмента (Tool Setter)

Прежде чем переходить к описанию измерительных систем, следует ответить на вопрос, который часто возникает при покупке первого станка с ЧПУ: «А можно ли обойтись без этой системы?» Важным этапом в оценке возможностей и потребностей в данном оборудовании является понимание принципов индикации и перерасчета координат на станке с ЧПУ.

Как привязать инструмент

Итак, для любого станка с ЧПУ существует понятие нуля станка, а точнее, нулевого положения для каждого узла, который может перемещаться и/или вращаться с индикацией координат. Соответственно, в этом нулевом положении координата перемещения/вращения равна нулю. Ноль станка и направление перемещения/вращения, которое определено знаком, составляют понятие системы координат станка или машинных координат. Данные координаты неизменны, отсчитываются от нуля станка, их всегда можно отобразить на панели оператора. Однако пользоваться ими для программирования обработки изделия затруднительно, т. к. отсчет координат происходит из точки, находящейся вне детали. Для составления управляющей программы применяют систему координат детали. То есть добавляют новый отсчет координат и назначают его в системе ЧПУ (рис. 2). Для этого в ней существует раздел Work Offsets — смещение рабочей системы координат. Систем координат детали может быть несколько, им присваиваются номера. Для каждой системы в разделе Work Offsets указываются машинные координаты начала отсчета. При активации выбранной системы координат детали в указанных машинных координатах положение осей обнуляется.

Рис. 2. Система координат станка

Рис. 3. Система координат инструмента

Благодаря системе автоматической смены инструмента в станок загружается весь инструмент, который планируется применять для выполнения программы. Каждому присваивается номер в соответствии с инструментальной ячейкой. Однако расчетная точка (программируемая точка) и вылет из патрона (или револьверной головки) у каждого инструмента будет свой (рис. 3). Таким образом, третья система координат является индивидуальной для каждого инструмента. В разделе Tools Offset (таблица офсетов) системы ЧПУ есть несколько разделов. Первый касается вылета инструмента — корректор на длину. В нем указывают машинную координату, определяющую кончик инструмента. Для токарных резцов таких координат две — ZX, для фрез одна — Z. На станке указанные координаты определяются подводом инструмента к поверхности, положение которой относительно системы отсчета детали известно. Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы. Естественно, такой ввод в систему координат данных инструмента занимает время и не исключает ошибок.

Как работает автоматизированная система привязки инструмента

Главная задача системы размерной настройки инструментов — исключить ошибки, возникающие при ручном проведении вышеописанного процесса, и сократить его время. Для этого поставщики таких систем предлагают комплекс из аппаратного и программного обеспечения. В первое входит датчик привязки инструмента с приемником сигнала и электронным блоком для подключения в электрошкаф станка, второе включает программное обеспечение для передачи полученных сигналов и данных в таблицу офсетов, а также инструкцию к нему. Датчик, контактный или бесконтактный, представляет из себя устройство, устанавливаемое на столе или кожухе станка. После вызова инструмента из магазина станка, то есть активации его номера в системе ЧПУ, на стойке запускают цикл привязки инструмента — макрос (программа, написанная на понятном данной конкретной стойке языке макрокоманд) (рис. 4). Выполнение этого макроса включает подвод инструмента к датчику привязки до касания в автоматическом режиме. Касание для получения более точного результата выполняется несколько раз по каждой необходимой для привязки оси. Сигнал срабатывания датчика (то есть регистрация момента касания) попадает в систему ЧПУ станка через систему передачи сигналов.

Рис. 4. Пример макроса

Существует три типа системы передачи сигналов: с помощью кабеля, оптическая бескабельная связь (посредством инфракрасного оптического бесконтактного устройства) и радиочастотная система передачи сигнала (с помощью радиочастотного приемо-передающего устройства). Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен. Таким образом, любое касание датчика отражается в системе ЧПУ. Срабатывание датчика — это фиксация текущих машинных координат инструментального суппорта (шпинделя или револьверной головки). Как обрабатывать полученные координаты, прописано в макросе. Поэтому крайне важно, чтобы описанный в нем алгоритм действий и расчетов был верным, а подходящий макрос перед измерениями был активирован. Как правило, макрос пересчитывает полученные координаты, чтобы они соотносились с нулем детали, и записывает их в таблицу офсетов. Также можно использовать макросы для учета износа инструмента и выявления его поломки.

Датчики привязки инструмента

Безусловно, на данный момент выпускается огромное количество разнообразных датчиков, каждый поставщик стремится сделать свой продукт интереснее и конкурентоспособнее, чтобы выделиться на рынке (рис. 5). Перечислим основные критерии, распространенные при первичном выборе датчика.

Рис. 5. Два типа систем контроля инструмента

Во‑первых, как описано выше, датчики подразделяют по типу связи с ЧПУ. Тип связи определяет целый ряд характеристик. Например, если речь идет о кабельном подключении, то должна быть возможность разместить его так, чтобы он не мешал перемещениям и действиям в рабочей зоне, — то есть критерий доступности датчика. Существуют системы с вариативным позиционированием: «…удерживается по месту магнитными силами и может быть установлен в различных позициях на столе станка» [1]. Во‑вторых, подключение может определять скорость прохождения сигнала. Если речь идет о станке для скоростной обработки, то даже доли секунд задержки сигнала могут привести не только к накоплению погрешностей, но и к опасному перебегу инструмента в сторону датчика и последующему повреждению обоих. Скорость прохождения сигнала и тип подключения также могут быть ограничены возможностями самой системы ЧПУ на данном станке. Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip. Какой датчик выбрать, зависит от габаритов измеряемого инструмента. Как правило, в технических характеристиках датчика указывается минимальный измеряемый диаметр и так называемая повторяемость результатов измерений. Последняя определяется «близостью результатов испытаний одного и того же объекта по одной и той же методике в соответствии c требованиями одного и того же нормативного документа, в одной и той же лаборатории, одним и тем же оператором с использованием одного и того же экземпляра оборудования в течение короткого промежутка времени» (ГОСТ Р 51672). У большинства таких устройств значение данной характеристики колеблется от 1 до 5 мкм, соответственно, и точность изделия с учетом суммарной погрешности обработки будет составлять не менее, чем 0,05…0,75 мм [2]. Также существуют датчики поломки инструмента, которые дополнительно устанавливают к основному датчику привязки. Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Проверка 10. Параллельность направления перемещения салазок суппорта оси шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка

На салазках суппорта устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки по ее боковой образующей.

Поворотная часть суппорта устанавливается в таком положении, чтобы при передвижении салазок показания индикатора по концам оправки были одинаковы. После достижения этого условия индикатор переставляется так, чтобы его измерительный стержень касался поверхности оправки по ее верхней образующей

Салазки суппорта перемещаются вдоль верхних направляющих на всю длину хода.

Допускаемые отклонения:

- 0,03 мм на длине хода салазок до 100 мм

- 0,04 мм на длине хода салазок до 300 мм

- 0,05 мм на длине хода салазок до 500 мм

Проверка 11. Радиальное биение оси центрового отверстия задней бабки в случае применения

- вращающегося центра, вмонтированного в пиноль;

- вращающегося шпинделя с планшайбой.

Метод проверки

В центровое отверстие задней бабки плотно вставляется цилиндрическая оправка.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки

Оправка приводится во вращение.

Измерение производится у торца шпинделя (пиноли) и на расстоянии l=300 мм от него.

Допускаемые отклонения:

а) При измерении у торца пиноли

- 0,02 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,03 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,04 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении на расстоянии l=300 мм от торца пиноли:

- 0,03 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,05 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,06 мм — для станков с наибольшим диаметром обработки до 6300 мм

Система измерения и контроля детали (Touch Probes)

Данные системы также включают аппаратное обеспечение в виде датчика касания с приемником сигнала и электронным блоком для подключения в электрошкаф станка. Часто это тот же блок, который используется для системы измерения и контроля инструмента. Программное обеспечение в базовой комплектации аналогично представляет из себя набор макросов. Однако у изделия гораздо больше параметров для контроля, чем у инструмента, поэтому вопрос программного обеспечения будет более подробно рассмотрен ниже.

Датчики

Измерение, контроль детали и базирование заготовки проводится с помощью датчиков касания, устанавливаемых в шпиндель станка. Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т. д.

Рис. 6. Конструкция датчика системы измерения и контроля детали

Рис. 7. Пример установки ломкой вставки Измерение датчиками происходит в рабочей зоне станка, сам он закрепляется в шпинделе, поэтому кабельное подключение не используется. Приемник сигналов располагается на корпусе станка, при этом в зависимости от типа измерений выбирается тип передачи сигналов. Например, при измерении на поворотной оси у инфракрасного датчика может быть проблема перекрывания сигнала.

Применение датчиков

В области применения можно выделить два направления. Первое касается заготовки, второе — уже обработанных поверхностей изделия. В отношении заготовки датчики применяются для задач базирования: поиск и назначение нуля детали (системы координат детали, речь о которой шла выше), а также компенсация положения заготовки за счет поворота осей или поворота стола станка. Поставщиками измерительных систем разработаны стандартные методики для осуществления задач базирования. Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Рис. 8. Цикл поиска центра прямоугольника XY для базирования детали

Компенсация положения заготовки сводится к поиску значения угла, то есть отклонения от параллельности грани искомой оси. Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Компенсация положения заготовки Компенсация положения заготовки при помощи поворота осей при помощи поворота стола

Рис. 9. Компенсация положения заготовки

Межоперационный контроль позволяет производить точное определение размеров детали (рис. 10, 11 [1]). Следует подчеркнуть важный момент относительно возможностей таких измерений: щуп всегда передает координаты, все остальные значения получаются из расчетов, осуществляемых в макросах. В связи с этим область задач межоперационного контроля, решаемых с помощью системы Touch Probes, ограничена применимостью стандартного комплекта соответствующих макросов (информацию о чем можно найти в прилагающемся руководстве). Ниже представлены примеры стандартных измерительных циклов (макросов) Blum (рис. 12, [3]).

Рис. 10. Межоперационный контроль изделия

Рис. 11. Определение линейных и угловых размеров

Рис. 12. Примеры стандартных измерительных циклов Blum

Вторым ограничивающим фактором может стать отображение результатов измерений. Оно зависит от возможностей ЧПУ. В базовом, самом простом варианте это список параметров. То есть после каждого измерения указывается, в какой параметр (они имеют номера) записать результат. Указать можно или в самом макросе, но тогда будет проблематично проводить серию одинаковых измерений, или после выполнения макроса в управляющей программе (рис. 13). Далее после измерения на стойке ЧПУ переходят в список параметров и проверяют результат. Таким образом, нужно помнить, какому параметру соответствовали те или иные измерения. Если требуется выполнять серию измерений, то можно воспользоваться функцией ЧПУ «PRINT», то есть после каждого измерения полученное значение записывать в файл на стойке, а затем проводить обработку результатов уже из файла.

Рис. 13. Пример программы серии измерений с помощью системы Blum

Некоторые системы ЧПУ, например HAAS, оснащены встроенным интерфейсом, который включает как циклы привязки детали, так и измерительные циклы. Пользователю не нужно запоминать номер измерительного макроса и параметра. В ЧПУ предусмотрен раздел с удобным графическим отображением, подсказками и выводом результата на экран.

Проверка 13. Параллельность перемещения пиноли направлению продольного перемещения суппорта

Метод проверки

Пиноль вдвигается в заднюю бабку и зажимается.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался поверхности пиноли в точках, расположенных на ее верхней образующей и на ее боковой образующей.

Пиноль освобождается, выдвигается на половину максимального выдвижения и снова зажимается.

Суппорт перемещается в продольном направлении так, чтобы измерительный стержень индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке.

Погрешность определяется алгебраической разностью показаний индикатора.

Допускаемые отклонения:

а) При измерении в вертикальной плоскости:

- 0,03 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,04 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,06 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,08 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении в горизонтальной плоскости:

- 0,01 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,012 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,015 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,03 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,04 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

При выдвижении конец пиноли может отклоняться только вверх и в сторону резца переднего суппорта.

Средства измерения точности металлорежущих станков

Приборы и инструмент общего назначения, применяемые для большинства испытаний точности станков (контрольные линейки и угольники, уровни, щупы, концевые меры, контрольные оправки, индикаторы и микрокаторы и т. д.), достаточно просты и не требуют специальных указаний по их применению.

Все средства измерения, применяемые для проверки точности станков, должны быть соответствующим образом проверены и аттестованы, а их погрешности учтены при проведении измерений.

Необходимо иметь в виду, что в ряде случаев погрешности измерительных приборов и инструмента могут быть автоматически исключены из результатов измерений путем известных в измерительной технике приемов, например: перестановки контрольных оправок с поворотом их на 180°, «раскантовки» уровня при проверке горизонтальности, «раскантовки» угольника при проверке перпендикулярности, измерения прямолинейности двумя гранями проверочной линейки с учетом их непараллельности и др.

Такие приемы измерения обеспечивают высокую точность проверок и должны применяться во всех случаях, где это представляется возможным.

Относительно небольшое количество ответственных проверок, характеризующих точность станка, требует применения специальных измерительных приборов.

Применение этих приборов предполагает наличие квалифицированного персонала, владеющего навыками работы с такими приборами.

К числу специальных измерительных приборов относятся:

- оптические приборы для измерения прямолинейности направляющих — коллимационные и автоколлимационные приборы, визирные трубы, применяемые также для проверки соосности и других целей;

- оптические приборы для измерения углов — теодолиты и коллиматоры, делительные диски с отсчетными микроскопами, применяемые для проверки делительных цепей станков, делительных механизмов и др.;

- эталонные винты и специальные измерительные и самопишущие приборы для проверки точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков;

- прецизионные штриховые меры и отсчетные микроскопы для измерения точности перемещений координатных систем прецизионных координатно-расточных и некоторых других станков;

- приборы для непрерывной проверки делительных цепей зуборезных станков.

При проведении измерений специальными приборами и при обработке результатов измерения необходимо руководствоваться инструкциями и наставлениями к этим приборам.

Методы проверки и средства измерения, указанные в стандартах на нормы точности станков являются обязательными; применение других методов и средств измерения допускается при условии, что они полностью обеспечивают определение требуемой стандартами точности станков. При проверке станков на точность (без резания) движения узлов станка производятся от руки, а при отсутствии ручного привода — механически на наименьшей скорости.

Если конструктивные особенности станка не позволяют произвести измерение на длине, к которой отнесен допуск, последний пересчитывается на наибольшую длину, на которой может быть произведено измерение. Для длин, значительно отличающихся от той длины, для которой указан допуск, правило пропорциональности допусков неприменимо.

Проверка 16. Осевое биение ходового винта

Метод проверки

Индикатор устанавливается так, чтобы его измерительный стержень касался торца винта у его центра или поверхности шарика, вставленного в центровое отверстие винта (в этом случае измерительный стержень индикатора плоский).

Винт, нагруженный в осевом направлении, приводится во вращение.

Проверка производится как при правом, так и при левом вращении винта (при соответствующих направлениях осевой нагрузки, создаваемой рабочим давлением между винтом и гайкой при продольном перемещении суппорта).

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 6300 мм

Измерение точности кинематических цепей металлорежущих станков

При проверке точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков необходимо измерение точности всей винторезной цепи, включая передаточные зубчатые колеса и механизм ходового винта. Отдельные погрешности, определяющие точность этой цепи: осевое биение шпинделя, прямолинейность направляющих, осевое биение ходового винта и т. д. регламентируются рядом самостоятельных проверок.

Измерение точности винторезной цепи производится с помощью эталонного винта, устанавливаемого в центрах испытываемого станка, и измерительного прибора (отсчетного или самопишущего), устанавливаемого на месте режущего инструмента.

Измерение осуществляется на ходу путем непосредственного контакта измерительного стержня прибора витка эталонного винта при настройке станка на шаг этого винта. Таким образом, проверка производится в условиях аналогичных нарезанию резьбы.

При проверке точности кинематических цепей зуборезных станков применяется теодолит с коллиматором или специализированная аппаратура.

Измерение точности абсолютных перемещений по шкалам производится, главным образом, на прецизионных координатно-расточных станках, координатные системы которых перемещаются на заданные размеры с помощью штриховых мер (шкал и масштабных устройств) или по ходовым винтам, снабженным коррекционными устройствами.

Проверка точности абсолютных перемещений производится по образцовым штриховым мерам с помощью отсчетного микроскопа.

Испытания точности координатно-расточных станков должны производиться высококвалифицированным персоналом в особых температурных условиях по аттестованным образцовым штриховым мерам.

Замеренная точность координатных перемещений будет зависеть от места установки образцовой меры в рабочем пространстве станка. При этом следует выбирать наиболее часто встречающиеся зоны обработки в рабочем пространстве.

Необходимо также учитывать отклонения образцовой штриховой меры по ее аттестату с тем, чтобы определить действительные величины координатных перемещений.