Проверка 1. Прямолинейность продольного перемещения суппорта в вертикальной плоскости

Метод проверки

А. На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода. Измерения производятся не более чем через 500 мм на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

Б. Для станков с длиной хода суппорта свыше 6000 мм проверка может производиться с помощью сообщающихся сосудов, один из которых укрепляется на суппорте, другой — рядом со станком.

Допускаемые отклонения:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) На всей длине хода суппорта:

- 0,04 мм — для длины хода до 2000 мм

- 0,06 мм — для длины хода до 4000 мм

- 0,08 мм — для длины хода до 8000 мм

- 0,10 мм — для длины хода до 12000 мм

- 0,12 мм — для длины хода до 16000 мм

- 0,16 мм — для длины хода до 20000 мм

Допускается только выпуклость направляющих станка.

Проверка 2. Перекосы суппорта при его продольном перемещении

Метод проверки

На суппорте (ближе к резцедержателю) перпендикулярно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода.

Измерения производятся не более чем через 500 мм, на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

При проверке резцедержатель сдвинут к оси центров станка.

Допускаемые отклонения:

а) На 1000 мм длины хода суппорта:

- 0,02/1000 для станков с наибольшим диаметром обработки до 800 мм

- 0,03/1000 для станков с наибольшим диаметром обработки св. 800 мм

б) На всей длине хода суппорта:

для станков с наибольшим диаметром обработки до 800 мм

- 0,03/1000 — для длины хода до 2 000 мм

- 0,04/1000 — для длины хода до 4000 мм

- 0,06/1000 — для длины хода до 8000 мм

- 0,08/1000 — для длины хода до 12000 мм

- 0,10/1000 — для длины хода до 20000 мм

для станков с наибольшим диаметром обработки до 1600 мм:

- 0,04/1000 — для длины хода до 2000 мм

- 0,05/1000 — для длины хода до 4000 мм

- 0,08/1000 — для длины хода до 8000 мм

- 0,10/1000 — для длины хода до 20000 мм

для станков с наибольшим диаметром обработки свыше 1600 мм:

- 0,10/1000 — для длины хода до 16000 мм

- 0,12/1000 — для длины хода до 20000 мм

Проверка 3. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости

Метод проверки

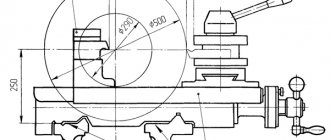

А. При длине хода суппорта до 3000 мм проверка производится с помощью цилиндрической оправки, закрепляемой между центрами передней и задней бабок, и индикатора.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался боковой образующей оправки. Показания индикатора по концам оправки должны быть одинаковыми (это достигается соответствующей установкой задней бабки).

Б. При длине хода суппорта свыше 3000 мм проверка производится с помощью микроскопа, укрепленного на суппорте, и струны, натянутой вдоль направляющих станины.

Ось объектива микроскопа располагается вертикально. Пересечение нитей окулярной пластинки совмещается с боковой образующей струны в начале и в конце хода суппорта.

После достижения указанных условий суппорт перемещается в продольном направлении на всю длину хода.

При проверке резцедержатель сдвинут к оси центров станка.

Погрешность определяется ординатой отклонения траектории от исходной прямой.

Допускаемые отклонения:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта:

- 0,03 мм — для длины хода до 2000 мм

- 0,04 мм — для длины хода до 4000 мм

- 0,05 мм — для длины хода до 8000 мм

- 0,06 мм — для длины хода до 12000 мм

- 0,08 мм — для длины хода до 16000 мм

- 0,10 мм — для длины хода до 20000 мм

При перемещении суппорт может иметь отклонение только к оси центров станка

Характеристика точности обработки

Разберемся в базовых терминах, которые характеризуют понятие. Первый из них – это номинальный размер. Это параметр длины, ширины, высоты указанный в начальной документации. На схеме, по которой идет производство. Он обычно заявляется с отступлениями, но они не считаются его частью. Так, при значениях в 35-05мм номинальным размером будет только первое. Соответственно, 25 миллиметров.

А вот действительным уже называют размер, полученный после процесса производства. Он выявляется с помощью измерения получившегося метиза. И для выяснения необходимости дальнейшей доработки, нужно обращаться к еще одному понятию — предельный размер. Он уже указывается, как номинальное значение с отклонением. В нашем примере – это 34.5 мм. В большую сторону, 35.5 мм. Диапазон между этими параметрами считается допуском.

Но допустимые изменения также могут быть верхними и нижними. Разность между предельными и номинальным размером определяется в большую сторону либо в меньшую, исходя из вектора предела. Так, при 35-05мм у нас 35 – 34.5 = 0.5, получается положительный знак, верхний предел. А при 35+0.5 мм, выходит 35 – 35.5 = — 0.5, наблюдается нижний.

Проверка 4. Параллельность направляющих задней бабки направлению продольного перемещения суппорта

Метод проверки

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался направляющей задней бабки.

Проверка производится поочередно по каждой направляющей задней бабки — при использовании одного индикатора или по всем направляющим одновременно — при использовании набора индикаторов.

Измерения производятся в плоскостях, перпендикулярных соответствующим направляющим задней бабки.

Суппорт перемещается в продольном направлении на всю длину направляющих задней бабки.

Допускаемые отклонения:

1. Для вертикальных направляющих:

а) 0,03 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта.

- 0,04 мм — для длины хода до 2000 мм

- 0,05 мм — для длины хода до 4000 мм

- 0,06 мм — для длины хода до 8000 мм

- 0,07 мм — для длины хода до 12000 мм

- 0,08 мм — для длины хода до 16000 мм

- 0,10 мм — для длины хода до 20000 мм

2. Для горизонтальных и наклонных направляющих:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) на всей длине хода суппорта:

- 0,025 мм — для длины хода до 2000 мм

- 0,03 мм — для длины хода до 4000 мм

- 0,04 мм — для длины хода до 8000 мм

- 0,05 мм — для длины хода до 12000 мм

- 0,06 мм — для длины хода до 16000 мм

- 0,07 мм — для длины хода до 20000 мм

Проверка токарного станка не токарем.

- 24 публикации

- 1

- Город: Хабаровский край

- Members

(изменено) Добрый день всем.

Всех с прошедшим. Не нашел подобной информации хотя и перелопатил почти весь форум, так что прошу помощи у знающих. Часто в обьявлениях по продаже станков можно увидеть —

«Состояние хорошее, подключен, можно проверить в работе»

. Так вот сам то вопрос и заключается в том что я, как полный ноль в токарном деле должен увидеть?

По проверке не подключенного станка вроде бы уже написано и показано много.

Рекомендуем прочесть: Несовпадение подписи на документах закон

Куда смотреть и что чем измерять, дальше уже в зависимости от интрумента который есть в наличии, а вот по контрольной проточке что то я найти не смог, может конечно не туда смотрел, так что прошу не бить. Хотелось бы услышать от знающих инфу примерно в таком формате: 1.

Проточка без поджима задней бабкой на длинну такую то — такую то, разбег по размерам допустим 0.01-0.03 — хорошо, 0.04-0.07 — пойдет, 0.1-0.2 плохо (брать не стоит если не хочешь сразу попасть на ремонт и т.д. 2. Проточка с поджимом на длинну такую то — такую то разбег такой то-такой то хорошо, такой то такой то нормально, такой то такой то — ремонт.

3.Толщина прутка берется такая то — такая то, точить на автоподаче или нет, на каких оборотах? 4. При торцевании прутка на что обратить внимание? Если кто еще что то подскажет будет только радость.

Не хотелось бы услышать типа читай паспортные данные или инструкцию по ремонту станков, так же не хотелось бы вопросов типа» какую точность нужно»?. Для основной массы тех людей которые здесь задают вопросы -(в станках не разбираюсь или станок видел только у соседа и т.д.)

Как проверить станину «кашек» на наличие выработки ?

- Members

- 20

- 341 публикация

Давайте для новичков воедино соберем все народные грамотные методы .

)) Ну во первых , что бы положить один край линейки на правую часть направляек,а другой край на левую часть надо разбирать и снимать суппорт.

Значит такой метод при проверке станка при покупке не подойдет .

Значит как вариант надо отогнать суппорт в максимальное крайнее правое положение,положить линейку на направляйку под патроном а другой край максимально впритык к суппорту ? И по возможности подсовывать щупы по всей длине проверяемой плоскости ? Правильно я мыслю ? Задние плоские направляющие как грамотно проверить ?

Если по всей длине с определенным шагом промерять толщину микрометром,этот метод даст полную картину выработки ?

Как с помощью обычного индикатора и индикаторной стойки обкатать на предмет выработки станину ?

Щуп индикатора тыкать в наклонные поверхности направляющих призм ,а саму стойку ставить на суппорт ?

Проверка 5. Радиальное биение центрирующей шейки шпинделя передней бабки

Метод проверки

На станке устанавливается индикатор так, чтобы его измерительный стержень касался центрирующей шейки шпинделя и был перпендикулярен к образующей.

Шпиндель приводят во вращение.

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

Примечание Проверка не распространяется на токарные станки с несъемными планшайбами.

Классификация токарных станков по степени автоматизации

Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 1.12.3.

1.12.3. Классификация токарных станков по степени автоматизации

- Ручное управление

- Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов

- Полуавтоматическое управление

- Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную

- Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали

Проверка 6. Радиальное биение оси отверстия шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки.

Шпиндель приводят во вращение.

Измерения производятся у торца шпинделя и на расстоянии l=300 мм от него.

Допускаемые отклонения:

а) При измерении у торца шпинделя:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении на расстоянии l=300 мм от торца шпинделя:

- 0,020 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,050 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,060 мм — для станков с наибольшим диаметром обработки до 6300 мм

Проверка токарного станка и заготовок на точность

интерферометр Линейками проверяют прямолинейность и плоскостность поверхностей.

Оправки используются для определения биения вращающихся элементов, таких как шпиндель. Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем. Перпендикулярность проверяется при помощи угольника.

Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

Проверка 7. Осевое биение шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки вставляется короткая оправка, торцовая поверхность которой перпендикулярна к ее оси.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался торца оправки у его центра или поверхности шарика, вставленного в центровое отверстие оправки (в этом случае измерительный стержень индикатора плоский).

Шпиндель приводят во вращение.

Проверка производится при затянутых упорных подшипниках.

Допускаемые отклонения:

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 6300 мм

Проверка трансмиссии станка

Чтобы обеспечить высокое качество токарной обработки, требуется постоянно контролировать скорость вращения шпинделя. От этого параметра зависит не только производительность оборудования, но и чистота поверхности детали. Поэтому при ремонте токарных станков коробке скоростей уделяется особое внимание. Наиболее очевидными признаками неисправности этого узла являются посторонние шумы (гул или звон). Возникают они чаще всего из-за износа подшипников.

СМОТРИТЕ ТАКЖЕ

Проверка 8. Торцовое биение опорного буртика шпинделя передней бабки

Метод проверки

На станке устанавливается индикатор так, чтобы его измерительный стержень касался торцовой поверхности буртика шпинделя передней бабки на возможно большем расстоянии от центра.

Шпиндель приводят во вращение.

Измерения производятся не менее чем в двух диаметрально противоположных точках одного диаметра (индикатор переставляется).

Погрешность определяется как наибольшая величина показаний индикатора.

Проверка производится при затянутых упорных подшипниках.

Допускаемые отклонения:

Допускаемые отклонения:

- 0,020 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,040 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,050 мм — для станков с наибольшим диаметром обработки до 6300 мм

Примечание. Проверка не распространяется на токарные станки с несъемными планшайбами.

Проверка станка перед покупкой

Собираетесь купить станок б/у (бывший в употреблении), но сомневаетесь в добросовестности продавца? После изучения этой статьи все ваши сомнения должны быть развеяны, и вы обретёте полную ясность в вопросе о покупке необходимого оборудования и сможете осуществить проверку станка своими силами. Даже если вы собираетесь выбирать сверлильный станок, ознакомитесь с содержанием статьи.

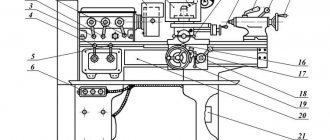

Рисунок 1. Типичный внешний вид продающегося оборудования

Визуальный осмотр

Визуальный осмотр – это первый и самый дешёвый вариант проверки. Начать визуальный осмотр необходимо ещё на этапе просмотра фотографий оборудования. Не стоит заострять внимание на оборудовании хорошо покрашенном и отмытом. Иногда некоторые умельцы просто красят станки для внешнего вида, чтобы продать подороже. Очень полезно попросить продавца сделать фотографии с других ракурсов, так как продавец в объявлении выкладывает самые удачные фотоснимки с минимумом видимых дефектов. Постарайтесь опознать совсем безнадёжные варианты ещё на этапе просмотра объявлений, это сэкономит вам время.

Серьёзные дефекты вы увидите сразу. На хорошем оборудовании не будет крупных царапин и выбоин на направляющих, столе и кожухах. Крупные дефекты сигнализируют о низкой квалификации бывших операторов, и как следствие повышают вероятность будущих поломок и внеплановых ремонтов. Осмотрите по возможности все доступные места станка, проконтролируйте все винтики крепления крышек и кожухов. Их нехватка или разнообразие говорит о ремонте станка неквалифицированным персоналом и в спешке.

При долгой работе станка на станине (возле шпинделя) остаются глубокие потёртости от стружки, которые трудно будет скрыть даже новой краской. При проверке токарного станка на состояние установленного патрона можно особо не обращать внимания – его можно поменять.

Проконтролируйте состояние скребков на каретках. Если они сильно изношены, то и износ направляющих будет значительным.

Рисунок 2. Пример плохого состояния направляющих

Осмотрите на каких опорах стоит оборудование. Если это не регулируемые опоры, или одна из опор свободно весит в воздухе, значит станок не был выставлен по уровню, что ведёт к повышенному износу направляющих и деформации станины (скрутке всей станины).

Проверьте органы управления, их отсутствие или поломка говорит о невнимательном отношении к станку. Особенно на машинах с ЧПУ. Некоторые кнопки могут быть интегрированы в стойку с ЧПУ, и их замена обойдётся не дёшево. Если на коробках передач станка не соответствует градуировка, значит их уже перебирали и возможно не один раз.

Обратите внимание на выработку ходовых винтов – иногда они изношены настолько, что это видно невооружённым глазом.

Проверка геометрии и механики

В идеальном случае проверку станков на точность необходимо осуществлять по методике, изложенной в соответствующем ГОСТе. Но для этого у Вас должен быть достаточно серьёзный арсенал поверочного инструмента: скалки, уголок, рамка, микронный индикатор со стойкой, уровень брусковый. Да и времени на подобные проверки не всегда хватает. С полным ГОСТ-овским списком проверок вы можете ознакомиться тут:

Если вы хотите купить б/у станки, то следует провести хотя бы две основные проверки, которые позволят успокоить душу. Для этого вам потребуется магнитная стойка и часовой индикатор с делением шкалы 0,001мм. Стоить это будет не более 6 000 рублей (2020 год).

- Проверка станка на люфты осей – перемещаем станок по любой оси в положительном направлении до появления видимого перемещения. Остановив перемещение, принимаем это значение за нуль и медленно перемещаем ось в другую сторону. Длина холостого хода оси и будет значением люфта оси станка. Для универсальных станков наличие равномерного люфта — это нормальная практика (в районе 0,2мм). А вот на ЧПУ люфтов практически не должно быть (в районе нескольких микрон). Но есть хитрость, что стойка с ЧПУ автоматически компенсирует люфт, и вы сможете посмотреть параметр компенсации люфта только в параметрах стойки. Если он имеет слишком большое значение – то ШВП осей сильно изношены. На стойке FANUC параметры 1851 и 1852 отвечают за компенсацию люфта (значение в микрометрах).

Рисунок 3. Проверка ЧПУ станка на люфт осей

- Проверка биения шпинделя. Позволяет убедиться в исправности подшипников шпинделя. Магнитная стойка крепится на неподвижную станину. Установив щуп на шлифованную поверхность шпинделя, вы можете контролировать биение шпинделя при его вращении. Обычно контролируют радиальное и осевое биение шпинделя. Размер биения не должен превышать 20 микрометров. При этом обратите внимание, что стрелка индикатора не должна сильно отклонятся он надавливания на шпиндель рукой.

Для того, чтобы проверить остальные параметры геометрии без специального инструмента, изложим методику проверки станка по детали.

Например, при проверке точности токарного станка нужно попросить изготовить достаточно длинный цилиндр (длинна равна 4-м диаметрам прутка, диаметр прутка не слишком маленький), и после проточки измерьте микрометром диаметр этого цилиндра вначале, середине и конце. Отличие этих значений говорит о плохой геометрии станка. После можно проточить торец диска большого диаметра – в центре вы проверите плоскость получившегося торца линейкой.

Рисунок 4. Пример отклонения геометрии детали на токарном станке

Для фрезерного станка можно попросить отфрезеровать прямоугольную призму, с обработкой его верхней плоскости торцом фрезы. Для успешного проведения подобных проверок следует использовать новый и крепкий инструмент, для того чтобы исключить отгибание фрезы.

Рисунок 5. Пример отклонения геометрии детали на фрезерном станке

При обработке этих поверхностей наблюдайте за тем, как работает станок – шум от шпинделя, плавность резания. На хорошем оборудовании проблем возникать не должно. В процессе работы станка не должно быть резких ударов, хрустов и свистов механизмов.

По возможности попросите изготовить деталь, которая будет похожа на требуемую вам. Проконтролируйте качество поверхностей и отклонения от геометрических характеристик изделия. Это поможет вам оперативно проверить станок на технологическую точность.

Проверка механики, системы смазки направляющих и СОЖ

Проверьте работоспособность концевых выключателей – если какой-то из них отключен, поломан или не работает – то или механизм уже врезался в этом направлении или это случится в ближайшее время.

На станках с ЧПУ убедитесь в работоспособности смены инструмента. Смена инструмента должна происходить без резких звуков и ударов. Для универсального оборудования проверьте состояние резцедержателя и конусов для крепления осевого инструмента.

Проконтролируйте состояние шлангов гидравлической системы и работу гидронасоса. Убедитесь, что нигде нет следов подтёков масла. Фильтры маслонасоса должны быть в хорошем состоянии.

Обязательно убедитесь в наличии масляной плёнки на всех направляющих и ходовых винтах. Элементы на которых отсутствует масляная плёнка подвержены чрезмерному износу. Для смазки необходимо применять достаточно вязкое масло (VG-68).

СОЖ залитая в бак должна быть хорошей концентрации – непрозрачная и маслянистая на ощупь (9-10%). Недопустимо, если при обработке деталей используется обычная вода или в баке для СОЖ присутствуют следы коррозии.

Проверка электрики

Электрика является неотъемлемой частью современных станков. В основном требует только визуальной проверки. Основные моменты требующие уточнения:

- На электрооборудовании не должно быть следов нагрева или гари.

Рисунок 6. Данный трансформатор в скором времени сгорит

- Если на каких-то электроприборах установлены вентиляторы – они должны быть исправны. Неисправный вентилятор – это перегрев элемента. Долгий перегрев элемента снижает срок его службы. Не допустимы сильно загрязнённые фильтры вентиляторов.

Рисунок 7. Вентилятор как бы есть, но его как бы и нет

- Наличие электрической схемы на станок и её соответствие реальности. Уточните наличие и правильность нумерации проводов, при ремонте это поможет сэкономить время. Также не забудьте спросить про остальную документацию на механические части и гидравлическую систему.

- Проверьте заделку всех броне-рукавов и исправности заземления. Короткое замыкание может повлечь за собой печальные последствия.

Рисунок 8. Плохая изоляция кабелей.

- Убедитесь в чистоте электрического шкафа. Особенно при выборе станка по дереву. Мелкая пыль может вызвать серьёзные поломки в системе ЧПУ.

- На ЧПУ оборудовании проверьте нагрузку на оси и шпиндель станка во время его работы. Для универсальных станков

Проверка токарного станка с ЧПУ на наличие ошибок

Выбор станков с ЧПУ должен производится с особой тщательностью. В меню ALARM HISTORY проконтролируйте, какие ошибки были на станке в прошлом. Стоит обратить своё внимание на ошибки сервоуселителей, ошибки энкодеров и эпизоды превышения допустимых нагрузок.

Если в меню историй ошибок информация присутствует за небольшой период, то это говорит о его намеренной чистке. Время работы стойки с ЧПУ тоже не должно быть нулевым.

Бывает и так, что на станке присутствуют постоянные ошибки, которые не сбрасываются. Продавец может утверждать, что они ни на что не влияют. Но будьте бдительны, продавцу всегда хочется побыстрее продать станок.

Стоит ли покупать б/у станки?

Однозначно стоит, если станок в приемлемом состоянии и подходит под ваши задачи. Бывшие в употреблении аппараты стоят в разы дешевле новых и при правильной эксплуатации прослужат достаточно долго. Купить станок на авито б/у можно за смешные деньги и успешно им пользоваться (если не купили металлолом). Выбор станков на различных торговых площадках весьма солиден. Основную ошибку совершают, покупая оборудование, плохо подходящее под требуемые задачи. Не берите первое попавшееся оборудование, подумайте 10 раз.

Ещё один совет – покупайте достаточно популярные модели, на которые можно легко найти комплектующие. Убедитесь в том, что завод изготовитель станка ещё существует, там можно будет заказать новые и качественные комплектующие при их поломке. Если вы хотите точно убедится в исправности оборудования и его надёжности, то закажите услугу проверки станка у нашей компании: диагностика станков с ЧПУ

Рисунок 9. Проверка станка стетоскопом.

Покупка б/у станка – это всегда лотерея. Даже самый добросовестный продавец не сможет вам гарантировать полную работоспособность оборудования в течении хотя бы года. И новые станки ломаются. Есть дефекты, заложенные ещё на этапе производства. И вы ничего с этим не поделаете. В производстве нужно всегда закладывать время и деньги на ремонты.

Ну и конечно нужно умело торговаться, благо покупка станков б/у позволяет это делать, для этого вам нужно произвести впечатление «знающего специалиста» и иметь немного харизмы. Не стесняйтесь просить снижение цены за очевидные проблемы.

Напоследок скажу, что после покупки станка не экономьте на его транспортировке. Большинство дефектов возникает именно в процессе перевозки и транспортировки. Заранее заложите деньги и на это.

Хорошего Вам оборудования!

Проверка 9. Параллельность оси шпинделя передней бабки направлению продольного перемещения суппорта

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки:

а) по ее верхней образующей;

б) по ее боковой образующей. Суппорт перемещается вдоль станины.

В каждом разделе проверки измерение производится по двум диаметрально противоположным образующим (при повороте шпинделя на 180°).

Погрешность определяется средней арифметической результатов обоих измерений в данной плоскости.

Допускаемые отклонения:

а) При измерении в вертикальной плоскости:

- 0,030 мм на длине 300 мм — для станков с наибольшим диаметром об работки до 800 мм

- 0,050 мм на длине 300 мм — для станков с наибольшим диаметром об работки до 1600 мм

- 0,060 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,080 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении в горизонтальной плоскости:

- 0,012 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,025 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,060 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

Свободный конец оправки может отклоняться только вверх и в сторону резца переднего суппорта.

Проверка 10. Параллельность направления перемещения салазок суппорта оси шпинделя передней бабки

Метод проверки

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка

На салазках суппорта устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки по ее боковой образующей.

Поворотная часть суппорта устанавливается в таком положении, чтобы при передвижении салазок показания индикатора по концам оправки были одинаковы. После достижения этого условия индикатор переставляется так, чтобы его измерительный стержень касался поверхности оправки по ее верхней образующей

Салазки суппорта перемещаются вдоль верхних направляющих на всю длину хода.

Допускаемые отклонения:

- 0,03 мм на длине хода салазок до 100 мм

- 0,04 мм на длине хода салазок до 300 мм

- 0,05 мм на длине хода салазок до 500 мм

Проверка 11. Радиальное биение оси центрового отверстия задней бабки в случае применения

- вращающегося центра, вмонтированного в пиноль;

- вращающегося шпинделя с планшайбой.

Метод проверки

В центровое отверстие задней бабки плотно вставляется цилиндрическая оправка.

На станке устанавливается индикатор так, чтобы его измерительный стержень касался поверхности оправки

Оправка приводится во вращение.

Измерение производится у торца шпинделя (пиноли) и на расстоянии l=300 мм от него.

Допускаемые отклонения:

а) При измерении у торца пиноли

- 0,02 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,03 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,04 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении на расстоянии l=300 мм от торца пиноли:

- 0,03 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,05 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,06 мм — для станков с наибольшим диаметром обработки до 6300 мм

Проверка 13. Параллельность перемещения пиноли направлению продольного перемещения суппорта

Метод проверки

Пиноль вдвигается в заднюю бабку и зажимается.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался поверхности пиноли в точках, расположенных на ее верхней образующей и на ее боковой образующей.

Пиноль освобождается, выдвигается на половину максимального выдвижения и снова зажимается.

Суппорт перемещается в продольном направлении так, чтобы измерительный стержень индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке.

Погрешность определяется алгебраической разностью показаний индикатора.

Допускаемые отклонения:

а) При измерении в вертикальной плоскости:

- 0,03 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,04 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,06 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,08 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

б) При измерении в горизонтальной плоскости:

- 0,01 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,012 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,015 мм на длине 100 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,03 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,04 мм на длине 300 мм — для станков с наибольшим диаметром обработки до 6300 мм

При выдвижении конец пиноли может отклоняться только вверх и в сторону резца переднего суппорта.

(Измененная редакция, Изм. № 1).

Проверка 12

а

S

| Наибольший | Допуск мкм | ||

| диаметр мм | Класс | ||

| точности | |||

| Что проверяется | Метод проверки | изделия уста и а вл и ваемого | станка |

| прутка J | |||

| и | над стани ной D | Н | п |

Точность фикса пни при повторных поворотах на каждой позиции

а) резцовой го ловки,

б) револьверной головки

Индикатор 1 укрепляют на шпинделе 2 так, чтобы его измерительный наконечник был перпендикулярен в точке касания

а) поверхности оправки прямоугольного сечения 3, закрепленной в резцовой головке 4, и был расположен на расстоянии 150 мм от ее оси,

б) цилиндрической по

верхности оправки 5, закрепленной в револьверной головке 6, и был

расположен на расстоянии L от ее грани или торца, при фиксированном положении головок

Головки поворачивают на 360°

Отклонение определяют разностью показаний индикатора при начальном положении головок

a

| До 200 | До 800 | 32 | 20 |

| б | |||

| До 32 | До 320 | 12 1 8 L = 100 мм | |

| Св 32 | Св 320 | 20 I | I 12 |

| до 80 | до 500 | L = 200 мм | |

| Св 80 | Св 500 | 32 | 1 20 |

| до 200 | до 800 | L = 300 мм |

Продолжение

| Наибольший | Допуск, мкм | |

| диаметр, мм | Класс точности станка | |

| Что проверяется | Метод проверки | изделия, ^станавли ваемого над станиной, D |

| прутка d | Н | П |

и по возвращенки их в первоначальное положение после поворота на 360°.

Отклонение определяют как наибольшую величину результатов пяти измерений.

Проверке подвергают все позиции резцовой и револьверной головок

Проверка 13 (для станков, не имеющих механизма зажима револьверной головки)

| Наибольший | Допуск, мкм | ||

| Что прове | диаметр, мм | Класс точности станка | |

| Метод проверки | изделия, устанавливаемого над станиной, D | ||

| ряется | прутка d | Н | П |

Постоянство положения револьверной головки в подшипнике и фиксирующем устройстве

На неподвижной части станка устанавливают индикатор 1 так, чтобы измерительный наконечник его был перпендикулярен в точке касания цилиндрической поверхности оправки 2, закрепленной в револьверной головке 3, и был расположен на расстоянии L от ее торца или грани.

На револьверную головку действуют силой Р — 5 кгс, приложенной на плече Lu последовательно в направлении поворота головки и в обратную сторону.

Смещение при каждом положении револьверной головки определяют как алгебраическую разность показаний индикатора при нагрузке +Р и —Р.

Проверке подвергают все позиции револьверной головки

До 12

Св. 12 до 32

Св. 32 до 80

Св. 80 до 200

| До 200 | 10 | 8 |

| Д—100 мм | Lt = 300 мм | |

| Св. 200 | 10 | 10 |

| до 320 | L— 100 мм | Li = 300 мм |

| Св. 320 | 25 | 16 |

| до 500 | L = 200 мм | L1 — 500 мм |

| Св. 500 | 40 | 25 |

| до 800 | L — 300 мм | Li = 500 мм |

Проверка 14

При автоматической продольной подаче

При автоматической поперечной подаче

| Наибольший диаметр, мм | |||

| Что проверяется | Метод проверки | прутка j | изделия, устанавли ваемого |

| а | над станиной D |

Допуск, мкм

Класс

точности

станка

Н

п

Точность выключения упорами (при повторных включениях) автоматической продольной подачи револьверного и поперечного суппортов и автоматической поперечной подачи поперечного суппорта и револьверной головки

На неподвижной части ’Станка устанавливают индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен в точке касания грани револьверной головки 2 и грани резцовой головки поперечного суппорта 2, подведенных к упору на автоматической подаче.

Затем проверяемые суппорты отводят от упора и снова включают автоматическую подачу до упора.

Отклонение определяют как наибольшую разность показаний индикатора при пяти измерениях

| До 12 | До 200 |

| Св. 12 | Св. 200 |

| до 32 | до 320 |

| Св. 32 | Св. 320 |

| до 80 | до 500 |

| Св. 80 | Св. 500 |

| до 200 | до 800 |

20

Проверка 16. Осевое биение ходового винта

Метод проверки

Индикатор устанавливается так, чтобы его измерительный стержень касался торца винта у его центра или поверхности шарика, вставленного в центровое отверстие винта (в этом случае измерительный стержень индикатора плоский).

Винт, нагруженный в осевом направлении, приводится во вращение.

Проверка производится как при правом, так и при левом вращении винта (при соответствующих направлениях осевой нагрузки, создаваемой рабочим давлением между винтом и гайкой при продольном перемещении суппорта).

Допускаемые отклонения:

- 0,010 мм — для станков с наибольшим диаметром обработки до 400 мм

- 0,015 мм — для станков с наибольшим диаметром обработки до 800 мм

- 0,020 мм — для станков с наибольшим диаметром обработки до 1600 мм

- 0,025 мм — для станков с наибольшим диаметром обработки до 3200 мм

- 0,030 мм — для станков с наибольшим диаметром обработки до 6300 мм