Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Что такое сталь

Сплав на основе железа (не менее 45%) называют сталью. В зависимости от процентного содержания второго исходного компонента – углерода, различают сплавы высокоуглеродистые (0,6-2,14% С), среднеуглеродистые (0,25-0,6% С), и низкоуглеродистые (не более 0,25% С). Чем выше данный показатель, тем более прочная и упругая сталь, но в то же время с пониженной пластичностью и сопротивляемостью ударам.

Пример легированной стали

Обязательными компонентами в составе сплава являются раскислители – марганец и кремний. Эти химические элементы присутствуют в незначительном количестве, и на свойства не влияют. Их цель – нейтрализация вредного действия кислорода.

Даже качественная сталь содержит вредные примеси, от которых нельзя избавиться. Это:

- сера, из-за которой возникают трещины;

- фосфор, увеличивающий хрупкость (хладноломкость);

- азот, кислород, водород – разрыхлители структуры стали;

- окислы и нитриды, приводящие к разрывам.

Кроме перечисленных компонентов, в углеродистых сплавах всегда есть и другие вещества, которые попадают вместе с исходными материалами при выплавке: медь, цинк, хром, никель, свинец. Уровень их содержания настолько ничтожен, что они не оказывают ни положительного, ни отрицательного влияния.

Исторический путь

Фундамент для развития легирования был заложен обоснованием тигельного способа плавления стали в Европе в XVIII веке. В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

- Одновременное открытие все новых и новых химических элементов, подталкивало исследователей на экспериментальные опыты выплавки.

- Установлено негативное влияние меди на качество стали.

- Открыта латунь, содержащая 6 % железа.

Проводились опыты с точки зрения качественного и количественного влияния на стальной сплав вольфрама, марганца, титана, молибдена, кобальта, хрома, платины, никеля, алюминия и прочих.

Первое промышленное производство стали, легированной марганцем, налажено в начале XIX века. Оно же получило развитие с 1856 года в рамках бессемеровского процесса выплавки.

Легирование и примеси – есть ли разница?

С формальной точки зрения, некоторые химические элементы, содержащиеся в обычных сталях, как конструкционных, так и обычного качества, тоже можно называть легирующими. К таким можно отнести, например, медь (до 0,2%), кремний (до 0,37%) и т.д.

Постоянными спутниками любой стали являются фосфор и сера. Тем не менее, металловеды относят их по большей части не к легирующим добавкам, а к примесям, хотя иногда процентное содержание другого легирующего элемента может быть даже меньшим.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям. Наличие меди увеличивает пластичность, зато способствует налипанию поверхности металла, имеющего избыточную (более 0,3%) концентрацию меди на поверхность смежной детали. При работе конструкции в условиях интенсивного трения это является крупным недостатком.

Наличие химического элемента с концентрацией более 1% даёт основание вводить его условное обозначение в марку стали. Кроме вышеупомянутой стали 65Г, подобной чести удостаивается также и алюминий (присутствующий, в частности, в стали О8Ю). В данном случае алюминий вводится в обычную конструкционную сталь О8 с целью её раскисления, а то, что при этом несколько повышаются показатели её пластичности, является лишь удачным сопутствующим обстоятельством. Борирование стали обеспечивает ей повышенную последующую деформируемость, поэтому даже микродобавки бора в химический состав стали отмечаются соответственно изменённой её маркировкой (например, в стали 20Р присутствует всего 0,001…0,005 % бора).

В целом принято, что:

- Стали, содержащие только один, намеренно вводимый в состав элемент;

- Стали, в составе которых имеются иные, кроме углерода и марганца, химические элементы в количестве не более 1%

Если в составе выплавляемого сплава процентное содержание железа не превышает 55%, то такой материал уже не может называться легированной сталью.

Обозначение элементов в марках легированных сталей

| Обозначение легирующих элементов | ||

| А – азот (в середине марки) Б – ниобий В – вольфрам Г – марганец Д – медь Е – селен | М – молибден Н – никель П – фосфор Р – бор С – кремний Т – титан | Ф – ванадий Х – хром Ц – цирконий Ч – редкоземельные элементы и иттрий Ю – алюминий |

Особовысококачественные

стали и сплавы обозначают в конце марки через тире буквами ВИ (вакуумно-индукционный переплав), ВД (вакуумно-дуговой переплав), Ш (электрошлаковый переплав), ШД (вакуумно-дуговой переплав стали электрошлакового переплава).

По указанным правилам маркируют конструкционные

стали (легированные и качественные углеродистые), стали и сплавы

машиностроительные специализированного назначения

, стали с

особыми химическими свойствами

и отдельные группы сталей

с особыми физическими свойствами

, например, сплавы с высоким электросопротивлением.

При обозначении отдельных групп сталей существуют отклонения от общих правил маркировки:

1. Экспериментальные стали, не включенные в стандарты и поставляемые по техническим условиям, обозначаются буквами ЭИ или ЭП, ЧС, ЗИ, ДИ и следующими далее цифрами, которые являются порядковым номером, например: ЭИ276, ЧС36, ДИ37.

2. Сталь углеродистая обыкновенного качества имеет другой принцип маркировки.

3. В начале марки сталей иногда ставят буквы, указывающие на их применение: А – автоматные, Е – магнитно-твердые (деформируемые), Р – быстрорежущие, Ш – шарикоподшипниковые, С – сталь для строительных конструкций.

4. Обозначение инструментальной, шарикоподшипниковой и автоматной сталей имеет особенности.

5. Стали и сплавы с особыми физическими свойствами

(специальные сплавы) в зависимости от свойств и эксплуатационных возможностей подразделяют на группы, каждая из которых имеет свой способ обозначения.

Конструкционные качественные углеродистые

стали (ГОСТ 1050–88), содержащие не более 0,6 % углерода, поставляют с гарантированными химическим составом и механическими характеристиками. Эти стали применяют, например, для глубокой вытяжки (сталь 05кп, сталь 08пс), в элементах трубных соединений (сталь 15кп, сталь 15пс, сталь 20), для изготовления деталей с высокой прочностью и износостойкостью (сталь 55, сталь 50Р).

Конструкционная легированная

сталь(ГОСТ 4543–71) в зависимости от легирующих элементов делится на группы: хромистая (например, сталь 15Х), марганцовистая (10Г2), хромоникелевая (30ХНА), хромокремнистая (40ХС), хромомарганцевая (35ХГ2); хромомарганцевая с ванадием (35ХГФ), с молибденом (38ХГМ), с титаном (18ХГТ); хромомарганцевокремнистая (35ХГСА); хромоникелевая с молибденом (30ХН2МА), с ванадием (20ХН4ФА) и т.д. Легированные стали имеют более высокие прочностные свойства по сравнению с углеродистыми, и их применяют для изготовления ответственных деталей с соответствующей термической обработкой.

Рессорно-пружинная сталь

(ГОСТ 14959–79) может быть углеродистой (стали 65…85) или легированной, например: 65Г, 55С2, 50ХФА, 65С2ВА, 70С2ХА. Эти стали используют для изготовления рессор автомашин, торсионных валов, пружин различных механизмов и т.д.

Стали особо высокой прочности и вязкости (мартенситно-стареющие

) имеют предел прочности до 2500–3000 МПа, сохраняют пластичность (более 10 %) и ударную вязкость при низких температурах (400–500 кДж/м2 при –196 оС). Легирование хромом (более 12 %) придает им стойкость против коррозии в агрессивных средах (морская вода, кислоты). Выпускаются также теплостойкие (до 500 оС) стали для деталей химической аппаратуры, теплоэнергетических установок и т.д. Наиболее распространенные марки мартенситно-стареющих сталей: 03Н18К9М5Т, 03Н10Х12Д2Т, 03Н4Х12К15М4Т, 04Х11Н9М2Д2ТЮ.

Жаростойкие

и

жаропрочные

стали и сплавы (ГОСТ 5632–72) – это материалы, работающие при высокой температуре. Жаростойкие стали устойчивы против коррозии в воздухе, печных газах, в том числе серосодержащих, продуктах сгорания при температуре до 900–1200оС. Характерные марки жаростойких сталей: 15Х6СЮ, 20Х20Н14С2, 30Х13Н7С2, 40Х9С2, 12Х17, 15Х28.

Жаропрочные

стали используют для длительной эксплуатации под нагрузкой в деталях и установках, работающих при температурах выше 400–450 оС. Жаропрочные сплавы разделяют по температуре эксплуатации.Для работы при температуре 400–500 оС применяют, например, стали: 20Х1М1Ф1БР, 12Х1МФ, 25Х1МФ, 18Х3МВ, 20Х3МВФ; при температуре 500–600 оС – стали 20Х13, 15Х6СЮ, 40Х10С2М; при температуре 600–650 оС – стали 45Х14Н14В2М, 10Х11Н23Т3МР, 12Х18Н9Т и другие. Сплавы на никелевой основе, например: ХН60ВТ, ХН70Ю, ХН75МБТЮ, ХН77ТЮР используют при температуре 700–750 оС, а сплавы типа ХН62МВКЮ, ХН56ВМКЮ – до 850 оС. Сплавы на железо-никелевой основе, например: ХН35ВТ, ХН45Ю, ХН28ВМАБ, 03ХН28МДТ, 06ХН28МТ применяют при температуре от 650 оС до 900 оС. В марках сплавов на никелевой или железоникелевой основе отсутствие числа в начале марки означает, что содержание углерода в сплаве не превышает 0,1 %. При маркировке сплавов на основе никеля, например, Н70МФВ, ХН77ТЮР числа, обозначающие процентный состав легирующих элементов, как правило, за буквами не пишут. Содержание хрома в сплавах на никелевой основе составляет 10–29 % (9–12 % при легировании кобальтом, вольфрамом, молибденом и алюминием), а в сплавах на железоникелевой основе – от 14 до 18 %.

Стали хладостойкие

и

износостойкие

(ГОСТ 977–88, ГОСТ 21357–87), например, 08Г2ДНФЛ, 12ХГФЛ, 20ГЛ, 25Х2НМЛ, 30ХГ2СТЛ, 30ХЛ, 35ХМФЛ, 110Г13Л, 110Г13ХБРЛ применяют в литом или кованом состоянии.

Стали и сплавы коррозионно-стойкие

(ГОСТ 5632–72) распределены по типу действующей среды. Стали 12Х13, 20Х13, 20Х17Н2, 30Х13, 40Х13, 95Х18 стойкие в слабых агрессивных средах (воздух, вода, пар); стали 15Х28, 12Х18Н10Т и аналогичные стойкие в более агрессивных средах (морская вода, органические кислоты); стали 10Х17Н13М3Т, 09Х15Н18Ю, 08Х21Н6М2Т способны работать в концентрированных и горячих кислотах.

Стали конструкционные углеродистые обыкновенного качества

(ГОСТ 380–94) обозначаются индексом „Ст“ и порядковым номером, например: Ст0, Ст1пс, Ст4кп, Ст5Гпс, Ст6сп.

В обозначении марок буквы „Ст“ означают „сталь“, числа от 0 до 6 – порядковый номер марки в зависимости от химического состава. При этом, чем больше номер, тем больше в стали углерода. Числа, добавляемые в конце обозначения марки, указывают на категорию стали, зависимую от нормируемых показателей для сортового и фасонного (ГОСТ 535–88), для толстолистового (ГОСТ 14637–89) и тонколистового (ГОСТ 16523–97) проката.

Инструментальные углеродистые

стали (ГОСТ 1435–99) сохраняют высокую твердость, прочность и износостойкость до температуры 190–225 оС. Буква У, стоящая в начале марки, означает, что данная сталь инструментальная высокоуглеродистая, содержащая углерода от 0,65 до 1,3 %. Следующие далее числа означают среднее содержание углерода в десятых долях процента, а буква Г – повышенное содержание марганца (до 0,58 %), например: У8Г, У12. Стали высокого и особо высокого качества обозначают соответственно буквами А и Ш, которые ставят в конце марки стали, например: У7А, У10А–Ш.

При обозначении инструментальных легированных

сталей (ГОСТ 5950–2000), например: 9ХС, 5ХНМ, 3Х2В8, 5Х3В3МФС среднее содержание углерода указывают в начале марки в десятых долях процента. При содержании в стали больше 1 % углерода число в начале марки не указывают, например: ХВГ, Х12М, Х12Ф1. Число, стоящее после букв, обозначает среднее содержание легирующего элемента в целых процентах.

В марках быстрорежущих инструментальных

сталей (ГОСТ 19265–73), например: Р18, Р6М5, Р9М3К5, Р10К5Ф5 число, стоящее после буквы Р, соответствует среднему содержанию вольфрама в процентах. Другие элементы обозначаются так же, как в легированных инструментальных сталях. Углерод в быстрорежущих инструментальныхсталях не обозначается, его содержание находится в пределах 0,73–1,12 %.

Шарикоподшипниковые

стали (ГОСТ 801–78 и ГОСТ 21022–75) обозначаются в начале марки буквами ШХ, далее указывается содержание хрома в десятых долях процента, например: ШХ4, ШХ15, ШХ20СГ, ШХ15СГ–Ш. Содержание углерода в шарикоподшипниковых сталях около 1 %. У высококачественных сталей, изготовленных с вакуумированием, в конце марки через тире указывается буква В (ШХ15–В).

Автоматные

стали (ГОСТ 1414–75) маркируются следующим образом: в марке перед числами, обозначающими содержание углерода, указывается буква А (для сталей с серой и фосфором), например, А11, А40Г, буквы АС (для сталей со свинцом), например, АС12ХН, АС40ХГНМ или АЦ (для сталей с кальцием), например, АЦ35Г2, АЦ20ХН3. Автоматная сталь предназначена в основном для получения крепежных деталей неответственного назначения: втулки, гайки, клеммы и т.п.

Примеры обозначения и расшифровки

:

1. Сталь 15кп – сталь конструкционная, углеродистая, качественная, содержащая 0,15 % углерода, кипящей разливки.

2. Сталь 38Х2МЮА – сталь конструкционная, легированная, высококачественная, содержащая 0,38 % углерода, 2 % хрома, менее 1 % молибдена, 1 % алюминия.

3. Сталь 60С2ХФА – сталь рессорно-пружинная, легированная, высококачественная, содержащая 0,6 % углерода, 2 % кремния, до 1,5 % хрома и менее 1 % ванадия.

4. Сталь 03Н18К9М5Т–ВИ – сталь особо высокой прочности и вязкости, мартенситно-стареющая, высоколегированная, особовысококачественная, содержащая 0,03 % углерода, 18 % никеля, 9 % кобальта, 5 % молибдена, около 1 % титана, получена вакуумно-индукционным переплавом.

5. Сталь 08Х16Н13М2Б – сталь жаропрочная, коррозионно-стойкая, высоколегированная, высококачественная, содержащая 0,08 % углерода, 16 % хрома, 13 % никеля, 2 % молибдена и менее 1 % ниобия.

6. Сталь 110Г13Л – сталь литейная, износостойкая, качественная, содержащая 1,1 % углерода, 13 % марганца.

7. Ст5пс1 – сталь конструкционная углеродистая обыкновенного качества, номер 5, полуспокойной разливки, первой категории (поставляемая с гарантированными механическими характеристиками).

8. Сталь У9А-Ш – сталь инструментальная, высокоуглеродистая, особовысококачественная, содержащая 0,9 % углерода, получена электрошлаковым переплавом.

9. Сталь Х12М – сталь инструментальная, легированная, высококачественная, содержащая 1 % углерода, 12 % хрома и 1 % молибдена.

10. Сталь Р10К5Ф5 – сталь инструментальная, быстрорежущая, легированная, высококачественная, содержащая около 1 % углерода, 10 % вольфрама, 5 % кобальта, 5 % ванадия.

11. Сталь ШХ15-ШД – сталь шарикоподшипниковая, легированная, особовысококачественная, содержащая до 1,0 % углерода, 1,5 % хрома, получена переплавом в вакуумно-дуговой печи из металла электрошлакового переплава.

12. Сталь АС45Г2 – сталь автоматная, свинцовистая, легированная, качественная, содержащая 0,45 % углерода, 0,15–0,3 % свинца, 2 % марганца.

Стали и сплавы с особыми физическими свойствами

, приобретаемыми в результате специального легирования и термической обработки, не имеют общих правил маркировки. В качества примера рассмотрим обозначение некоторых магнитных сплавов.

Структура маркировки деформируемых магнитно-твёрдых

сплавов (ТУ 14–1–4487–88) подобна структуре маркировки инструментальных легированных сталей. Например, сталь ЕХ5К5 расшифровывается как сталь магнитно-твердая, качественная, содержащая 1,0 % углерода, 5 % хрома, 5 % кобальта, остальное железо.

Электротехнические магнитно-мягкие

стали (ГОСТ 3836–83, ГОСТ 11036–75) (тонколистовая, сортовая, холодно- и горячекатаная, кованая) с содержанием углерода до 0,04 % и кремния до 0,3 % маркируют пятизначным числом, например: 10864, 21880.

Первая цифра соответствует классу по структурному состоянию и виду проката (1 — горячекатаная изотропная, 2 — холоднокатаная изотропная); вторая — содержанию кремния (0 — сталь нелегированная, без нормирования коэффициента старения, 1 — сталь нелегированная с нормированным коэффициентом старения); третья — группе по основной нормируемой характеристике (8 — коэрцитивная сила); четвертая и пятая — количественному значению коэрцитивной силы в целых единицах, А/м.

Стали электротехнические (кремнистые

) (ГОСТ 21427.1–83, ГОСТ 21427.2–83, ГОСТ 21427.4–83) маркируют четырьмя цифрами, например: 1511, 1212, 2011, 3404.

В обозначении марки первая цифра означает класс по структурному состоянию и виду проката (1 — горячекатаная изотропная, 2 — холоднокатаная изотропная, 3 — холоднокатаная анизотропная с ребровой текстурой в направлении [100]). Вторая цифра равна суммарной массовой доле легирующих элементов (кремния) (0 — до 0,5 % включительно; 1 — 0,5–0,8 %; 2 — 0,8–1,8 %; 3 — 1,8–2,8 %; 4 — 2,8–3,8 %; 5 — 3,8–4,8 %). Третья цифра — группу по основной нормируемой характеристике (0-2 — удельные потери, 6-7 — магнитная индукция). Четвёртая цифра — порядковый номер типа стали (код числового значения нормируемого параметра).

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

- Компоненты считаются легирующими только в том случае, если они вводятся целенаправленно и содержание каждого превышает 1 %.

- Сера, водород, фосфор считаются примесями. В качестве неметаллических включений используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

Общая классификация легирующих элементов в сталях

Преобладающее положение в списке легирующих элементов имеют металлы. Исключение составляют кремний и бор.

Наличие легирующих элементов оказывает преобладающее влияние на вид диаграммы состояния системы «железо-углерод», и на наличие/отсутствие химических соединений в конечном продукте (нитридов, карбидов и более сложных по формуле компонентов). Последние, в свою очередь существенно видоизменяют микроструктуру стали.

В связи с этим, легирующие сталь металлы подразделяются на две группы:

- Металлы, которые увеличивают область твёрдых растворов на основе γ-железа (аустенитная область на диаграмме состояния), что приводит к повышению разнообразия конечной микроструктуры легированной стали после её упрочняющей термообработки). К таким элементам относятся никель, марганец, кобальт, медь, а также азот.

- Металлы и химические элементы, наличие которых сужает γ-область, зато повышает прочность стали. К ним относят хром, вольфрам. ванадий, молибден, титан.

В процессе получения легированных сталей изменяются следующие закономерности в её свойствах.

Как известно, разные элементы обладают различной кристаллической структурой (для металлов это – гранецентрированная и объёмноцентрированная). Само же железо имеет объёмноцентрированную решётку.

Это интересно: Труба ВГП — расшифровка, описание, преимущества и область применения

При внедрении в сталь металла со сходным типом решётки область существования α-раствора (феррита) увеличивается за счёт соответствующего уменьшения аустенитной области. В результате микроструктура стабилизируется, что допускает более широкий выбор технологических процессов последующей термообработки. Наоборот, при наличии в стали металла с другим типом решётки аустенитная область сужается. Такая сталь при своей последующей механической обработке будет более пластичной. Легирование стали некоторыми металлами вообще невозможно. Это происходит, если разница в атомных диаметрах элементов превышает 15%.

Именно по этой причине такой металл как цинк вводят в качестве легирующей добавки только в цветные металлы и сплавы. Ограниченное применение для целей легирования стали находят также химические элементы, которые неспособны образовывать при выплавке устойчивые химические соединения с углеродом, железом и азотом.

Зависимость характеристик стали от насыщения её определёнными химическими элементами окончательно ещё не изучено. Это объясняется тем, что при комплексном легировании каждый компонент может взаимодействовать по разному с другими, причём такие изменения закономерному объяснению часто не поддаются. Поэтому вопросы целесообразности применения того либо иного легирующего элемента разрешаются экспериментальным путём.

Доказанными считаются следующие положения:

- Эффективность процесса повышается при увеличении растворимости азота и углерода в легирующей добавке, и в основном железе;

- Стабильность окончательных свойств стали повышается при увеличении размеров аустенитной зоны;

- Качество стали, легированной металлами и элементами с меньшим, чем у железа порядковым номером (в таблице химических элементов Д. Менделеева) хуже, чем в противоположном случае;

- Более тугоплавкие, по сравнению с железом, металлы повышают прочность стали при любых вариантах её дальнейшей термообработки.

Впрочем, вторичные взаимодействия, сильно зависящие от способа выплавки стали, могут существенно корректировать эти положения. Поэтому на данном этапе с уверенностью можно говорить лишь о влиянии конкретных легирующих элементов на свойства стали.

Никель

Никель повышает пластичность, вязкость, теплоемкость сплава, увеличивает его сопротивляемость к образованию трещин и коррозии, улучшает возможности термообработки. В связи с этим ферроникель – один из самых распространенных и востребованных ферросплавов глобальной металлургической отрасли. Мировые стандарты определяют пять марок ферроникеля, содержащего 20-70% никеля, плюс незначительное количество углерода (С), серы (S), фосфора (Р), кремния (Si), хрома (Cr), меди (Cu).

Легированные никелем жаропрочные сплавы, как правило, содержат 8-25% никеля, а некоторые до 35% и более. Однако из-за того, что никель снижает твердость сплава, для легирования его обычно используют не в чистом виде, а в сочетании с железом, хромом, молибденом, титаном, ниобием и другими элементами. В качестве примера можно привести сплавы марок 12Х18Н9Т (Fe – около 61%) и 10Х17Н13МЗТ (Fe – около 67%) с содержанием никеля 8-9,5% и 12-14% соответственно.

Молибден и вольфрам

На физические характеристики сталей и сплавов вольфрам и молибден оказывают схожее влияние, существенно увеличивая предел длительной механической прочности при температурах до 1800°C (в вакууме). Достаточно ввести 0,3-0,5% этих элементов в сплав, чтобы заметно усилить его сопротивление ползучести, укрепить межатомные связи кристаллической решетки, повысить температурный предел рекристаллизации. Для сталеплавильной и литейной промышленности производят легирующие ферросплавы из молибдена и вольфрама с железом: ферромолибден (55-60% Мо) и ферровольфрам (65-85% W).

Для легирования в сплавы обычно вводят относительно небольшое количество молибдена (около 0,2-20%) и вольфрама (до 10-12%), поскольку переизбыток этих элементов способен повысить хрупкость сплава при нагреве. В качестве примера сплава, легированного молибденом и вольфрамом можно привести жаропрочную низколегированную сталь 12Х1МФ (Fe – около 96%) с содержанием Мо 0,25-0,35 процента. В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.)

Ванадий

Для легирования в сплавы обычно вводят относительно небольшое количество молибдена (около 0,2-20%) и вольфрама (до 10-12%), поскольку переизбыток этих элементов способен повысить хрупкость сплава при нагреве. В качестве примера сплава, легированного молибденом и вольфрамом можно привести жаропрочную низколегированную сталь 12Х1МФ (Fe – около 96%) с содержанием Мо 0,25-0,35 процента. В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.)

С целью повышения характеристик по жаропрочности, состав легирующих элементов усложняется, часто вместе с ванадием в сплав вводятся молибден, хром, никель и т.п. Показательным примером такой технологии легирования может служить жаропрочный сплав на основе железа марки 12Х2МФСР (Fe – около 95%) с содержанием V 0,2-0,35%, Мо 0,5-0,7%, Cr 1,6-1,9%, Ni до 0,25% и т.д. Еще один пример мультилегирования сплава с применением ванадия – жаропрочная сталь 15Х2М2ФБС, включающая в себя V 0,25-0,4%, Мо 1,2-1,5 %, Cr 1,8-2,3%, Ni до 0,3% и т.д.

Специальные ферросплавы

Все используемые в литейном производстве жаропрочных сплавов ферросплавы условно делятся на две группы: первая — ферросплавы массового применения, вторая — специальные ферросплавы. Ко второй группе относятся соединения железа с титаном, кобальтом, ниобием и рядом других элементов. Специальные ферросплавы применяют в небольших пропорциях 4–6%, и не только для повышения рабочей температуры жаропрочных сплавов, но для придания им особых свойств.

Например, феррониобий применяется для легирования жаропрочных хромоникелевых сталей, поскольку ниобий эффективно препятствует межкристаллитной коррозии, разрушающей границы зерна и ведущей к потере прочности материала. В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей.

Марки стали. Расшифровка. Буквенные обозначения легирующих элементов. Группы марок сталей

// Полезная информация / Справочная информация / Марки стали

Специалисты готовы ответить на все интересующие Вас вопросы

Запросить цены

Детали трубопроводов Запорная арматура Изоляция трубопроводов

Сталь — деформируемый (ковкий) сплав железа с углеродом и другими элементами, содержание углерода в котором не превышает 2,14%. Углерод придает прочность сплавам железа.

Классификация сталей

По химическому составу стали делятся на углеродистые и легированные;

по содержанию углерода – на малоуглеродистые, среднеуглеродистые и высокоуглеродистые;

легированные стали по содержанию легируюших элементов делятся на низколегированные, среднелегированные и высоколегированные.

Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%), кремний (до 0,4%). Сталь содержит также вредные примеси: фосфор, сера, газы — несвязанный азот и кислород.

Фосфор придает стали хрупкость (хладноломкость) при низких температурах, уменьшает пластичность при нагревании.

Сера вызывает трещиноватость при высоких температурах (красноломкость). Для изготовления сварных конструкций в основном применяется углеродистая сталь обыкновенного качества, соответствующая ГОСТ 380-71.

Для придания стали каких-либо особых свойств – механических, электрических, магнитных, коррозионной устойчивости и т.д. – в нее вводят так называемые легирующие элементы, как правило, металлы: хром, никель, молибден, алюминий и др. Такие стали называют легированными. Свойства стали можно изменять, применяя различные виды обработки: термическую (закалка, отжиг), химико-термическую (цементизация, азотирование), термо-механическую (прокатка, ковка). Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей.

Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой: Р – быстрорежущие, Е – магнитные, Ш – шарикоподшипниковые, Э – электротехнические.

- азот ( N ) – А

- алюминий ( Аl ) – Ю

- бериллий ( Be ) – Л

- бор ( B ) – Р

- ванадий ( V ) – Ф

- висмут ( Вi ) – Ви

- вольфрам ( W ) – В

- галлий ( Ga ) – Гл

- иридий ( Ir ) – И

- кадмий ( Cd ) – Кд

- кобальт ( Co ) – К

- кремний ( Si ) – C

- магний ( Mg ) – Ш

- марганец ( Mn ) – Г

- свинец ( Pb ) – АС

- медь ( Cu ) – Д

- молибден ( Mo ) – М

- никель ( Ni ) – Н

- ниобий ( Nb) – Б

- селен ( Se ) – Е

- титан ( Ti ) – Т

- углерод ( C ) – У

- фосфор ( P ) – П

- хром ( Cr ) – Х

- цирконий ( Zr ) – Ц

Группы марок сталей:

- Углеродистые: ст. 20, 09Г2С

- Коррозионностойкие: ст. 20ФА, 13ХФА, 09ГСФ, 20А, 20С, 10Х17Н13М2Т

- Нержавеющие (пищевые): ст. 08Х18Н10Т, 12Х18Н10Т

- Хладостойкие: ст. 10Г2ФБЮ

- Жаропрочные: ст. 15Х5М

Группа коррозионной стойкости 1 – все виды коррозионных сталей с классом прочности К 52 Классы прочности:

К42 – ст. 20 К48 – ст. 09Г2С К52 – ст. 20ФА, 13ХФА, 20А, 20С К56-60 – ст. 10Г2ФБЮ

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Это интересно: Что такое холодная сварка для металла? Ее особенности, плюсы и минусы

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

- Низколегированная сталь. Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь. Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

- Высоколегированная сталь. К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Состав и применение легированных сталей

Применение сплавов обусловлено их химическим составом. Так, строительные низколегированные стали используются для металлических конструкций с равномерно распределенной нагрузкой между всеми элементами. Единственное требование – хорошая свариваемость.

Виды конструкционных сталей:

- Улучшаемые, с высоким содержанием хрома, обогащенные бором, никелем, молибденом, марганцем. Предназначены для термообработки.

- Пружинно-рессорные. Эти сплавы легируются кремнием, кобальтом, марганцем, бором, титаном. Используются в производстве транспорта.

- Подшипниковые. Обладают повышенной твердостью и износостойкостью. Обязательно содержат хром и минимум неметаллических добавок.

- Теплоустойчивые. Используются для производства паровых нагревателей.

Инструментальные стали для фрез, резцов, метчиков легируются хромом, ванадием, титаном и др. добавками. Это очень дорогие быстрорежущие сплавы, поэтому используются только в режущих плоскостях. Для измерительных инструментов сталь легируют хромом, вольфрамом и марганцем. Это обеспечивает твердость и сохранение первоначальных размеров.

Стали с особыми свойствами:

- Высокопрочные. Это высоколегированные стали со специально подобранным составом. Применяются для изготовления ответственных узлов механизмов.

- Нержавеющие, с добавками марганца и хрома. Применяются для работы в химически агрессивных средах. Используются для изготовления труб.

- Износостойкие, с высоким содержанием марганца. Используются для изготовления стрелок на железных дорогах, гусениц, горного оборудования, ковшей экскаваторов.

К этой группе относятся также жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением сплавы.

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Заменители некоторых марок стали:

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

Инструментальные легированные стали

Инструментальные легированные стали

Данный вид низкоуглеродистого железа обладает иными приоритетным параметрами, сосредоточенными на высоких показателях твердости и износостойкости. Обе характеристики улучшаются с повышением концентрации углерода в металле.

Первоочередно вопрос, затрагивающий легированные стали – применение этого вида металла. Область использования, как указывалось ранее, соответствует названию категории. Подобная сталь – это материал для производства трех основных групп инструментов:

- режущий;

- измерительный;

- штампы.

Первая категория объединяет резцы, фрезы, долбяки. К ней относится и класс быстрорежущей стали, отличающейся красностойкостью, а также сохранением режущих характеристик при нагреве до температуры 700 0С. Другая отличительная особенность быстрорежущей стали – скорость обработки металла, превышающая аналогичный параметр обычных инструментальных марок в пять раз. Маркировка быстрорежущих марок производится литерой «Р», где последующие цифры указывают процентное вхождение вольфрама.

Документ, описывающий инструментальные легированные стали – ГОСТ 5950 – 73. Данная разновидность обладает улучшенной теплостойкостью, диапазон значений данного параметра переносится в интервал 250 – 300 0С. Увеличение данной характеристики сказывается на скорости резания, повышая ее значение на 20 – 40%.

Рассматривая, как влияют легирующие элементы на свойства стали, остановимся на нескольких элементах.

Кремний, марка – 9ХС. Введение элемента в состав инструментальной стали повышает ее прокаливаемость до 40 мм. Дополнительный эффект связан с улучшением стойкости мартенсита при отпуске. Впрочем, элемент приносит и отрицательные нюансы в легируемый металл. Стали, содержащие кремний плохо поддаются резанию.

Изделия из легированной конструкционной стали

Марганец, марки – ХВГ, 9ХВСГ. Легирование этим металлом приводит к снижению деформации инструмента в процессе закалки. Наиболее эффективен данный тип легирования для протяжек – инструментов, обладающих большим соотношением длины к диаметру поперечного сечения.

Среднелегированные стали марки

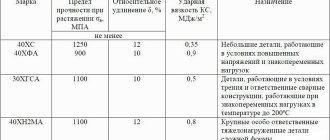

Среднелегированные стали марки которых содержат в своем обозначении буквы и цифры, имеют разительные отличия, поэтому важно разобраться как маркируются стали этого типа. Принцип маркировки следующий: буква показывает наименование легирующего элемента в стали, а цифра его среднее содержание в процентах. Так, марки 9Х5ВФ, 8Х4В3М3Ф2 имеют высокую износостойкость, а также температуру прокаливания. Среднелегированные стали марки 9ХС, ХВГ, ХВСГ широко используют для изготовления сверл, протяжек, разверток. 30ХГСА, 30ХГСНА имеют в себе повышенное содержание углерода ( 0,35-0,5%) и это придает высокую прочность стали. Для применения среднелегированной стали в условиях частого трения, высокого давления, ударных нагрузках применяют марки 40ХС, 40ХФА, 50ХВ. Содержащийся там хром придает особую твердость и износостойкость абразивному воздействию.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) – для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов – легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Легированный лом

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам – см. статью лом быстрорежущей стали.

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей. Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении. Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Это интересно: Характеристики пищевой нержавейки. Какие марки нержавеющей стали относятся к пищевым

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Зачем маркировать?

Сплавы маркируются по ГОСТу. Марка указывает на их предназначение, основу, наличие примесей. Например, они могут быть инструментальными (используются для изготовления рабочих частей разных инструментов), конструкционными (применяются для создания металлоконструкций, корпусов для автомобилей). Дополнительными буквами могут обозначаться материалы, которые имеют особые физические свойства (магнитные, жаропрочные, коррозионностойкие).

Качество сплава определяется по процентному содержанию добавок в составе. Например, содержание фосфора, серы должно быть минимальным. Составляющие обозначаются заглавными буквами элементов.

Расшифровка

Сталь маркируется по определенным правилам. Первые цифры указывают на содержание углерода. Например, 5 указывает на 0,05%. Если цифры в начале нет, количество углерода — до 1%.

Буквы, которые стоят за первыми цифрами, указывают на название дополнительных компонентов.

Существуют разные виды сталей, которые отличаются техническими характеристиками, свойствами. Они зависят от наличия дополнительных примесей, содержащихся в составе. Чтобы не путаться в многочисленных изделиях из разных видов материалов, используется специальная маркировка.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид.олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Примеры

Чтобы научиться расшифровывать обозначения, необходимо рассмотреть несколько вариантов маркировки:

- У8ГА — содержит 0,8% углерода.

- Ст3сп5 — конструкционный металл, который не является легированным. Часто применяется для изготовления металлоконструкций.

- 30ХГСА — содержит до 0,3% углерода. Дополнительные компоненты — кремний, марганец, хром. Буква А указывает на высокое качество материала.

- Р6М5Ф2К8 — быстрорежущая сталь. В составе содержится около 8% кобальта, 5% молибдена, 2% ванадия.

- ХВГ — состоит из марганца, хрома, вольфрама, количество которых не превышает 1%.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Есть вопрос?

Наши услуги

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка легированных сталей

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие.

Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава.

Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Источники

- https://www.syl.ru/article/365687/chto-takoe-legirovannaya-stal—sostav-svoystva-marki-gost-naznachenie-obrabotka

- https://FB.ru/article/275232/legirovannyie-metallyi-opisanie-spisok-i-osobennosti-primeneniya

- https://www.m-deer.ru/tehnologiya/legirovanie-stalej.html

- https://www.metotech.ru/art_garsplavy_2.htm

- https://intehstroy-spb.ru/spravochnik/legirovannye-stali-klassifikaciya-i-markirovka.html

- https://xlom.ru/spravochnik/legirovannyj-stali-vidy-xarakteristika-legirovannyj-metallolom

- https://msmetall.ru/metalloobrabotka/klassifikaciya-legirovannyh-stalej.html

- https://metalloy.ru/stal/markirovka-legirovannoy-stali

- https://metinvest-smc.com/ru/articles/legirovannaya-stal-osobennosti-klassifikatsiya-i-kharakteristiki/

- https://plavitmetall.ru/obrabotka/legirovannaya-stal-primenenie.html

- https://regionvtormet.ru/stanki-i-oborudovanie/harakternye-osobennosti-legirovannoj-stali-i-sfera-ee-primeneniya.html