Химический состав

Сталь марки 60С2А кроме железа содержит около 0,6% углерода, от 1,6 до 2% кремния, от 0,6 до 0,9% марганца, до 0,3% хрома, до 0,25% никеля и до 0,2% меди. Кроме этого допускаются примеси серы и фосфора в количестве до 0,025%.

Назначение легирующих компонентов

Сталью называется сплав железа с углеродом в количестве до 2,06%. Увеличение количества углерода повышает чувствительность к термообработке, прокаливаемости, возможности получить большую прочность и твёрдость. Но вместе с тем снижается пластичность, металл становится хрупким, неспособным выдерживать ударные нагрузки.

Чтобы сбалансировать свойства материала, получить одновременно противоположные характеристики (твёрдость и вязкость, прочность и коррозионную стойкость) снизить влияние примесей, от которых невозможно полностью избавиться, в состав стали 60С2А входят легирующие компоненты. Они позволяют нивелировать недостатки вносимые высоким количеством углерода. А в чем-то заменять его, получая даже более высокие результаты.

Кремний вводится в состав с целью раскисления. Обладая большим, чем железо сродством к кислороду, он вытесняет его из окислов в расплаве.

Кроме раскисления в количествах до 1% кремний благотворно влияет на прочность и упругость.

Марганец, подобно кремнию, вытесняет железо из окислов. Кроме этого он не даёт образовываться сульфидам железа, повышающих склонность к образованию закалочных трещин, возникающих при термическом упрочнении деталей сложной формы.

Включение марганца в лигатуру до 1%, подобно кремнию, повышает прочность и ударную вязкость. В больших количествах он вызывает рост зерна, снижающих прочностные показатели, в частности способность держать ударные нагрузки.

Таким образом, кремний совместно с марганцем взаимно дополняют друг друга в составе. Они совместно увеличивают прочность, выносливость и вязкость. Но не дают развиваться причинам, приводящим к повышенной хрупкости сплава.

Хром так же, как и кремний с марганцем имеет большее, чем железо сродство к кислороду. Он оказывает содействие защите расплава от окисления, увеличивает прокаливаемость.

Никель участвует в защите сплава от коррозии и, в небольших количествах, снижает склонность к закалочным трещинам.

Медь в небольших (до 1%) количествах повышает прочность и стойкость против коррозии. В более высоких концентрациях она приводит к выпадению интерметаллидов по границам зёрен, что существенно меняет механические свойства при отпуске.

Сопоставляя химический состав и влияние отдельных компонентов на свойства сплава, можно предположить, что марка 60С2А должна обладать высокой прочностью, упругостью, ударной вязкостью, достигаемыми при соблюдении специальных приёмов термической обработки.

Сталь 60С2А рессорно-пружинная

Расшифровка

Согласно ГОСТ 14959-2016 цифра 60 перед буквенным обозначением указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. средняя массовая доля углерода в стали составляет 0,60%. Буква C означает, что сталь легирована кремнием (Si), а цифра 2 указывает примерную массовую долю кремния в целых еденицах, т.е. кремния в стали примерно 2%. Буква А в конце наименования стали означает, что сталь высококачественная, т.е. сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Заменители и аналоги

60С2Н2А, 60С2Г, 50ХФА.

Иностранные аналоги

| Германия DIN (EN) | 60Si7 (1.5027) [1] |

| США (AISI, ASTM) | 9260 |

| Великобритания (BS) | 251A60 |

| Япония JIS | SUP 6 |

| Польша PN/H | 60S2A |

Вид поставки

- сортовой прокат, в том числе фасонный, ГОСТ 14959-79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 7419.0-90 — ГОСТ 7419.8-90;

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78;

- Лента ГОСТ 2283-79, ГОСТ 21997-76. Полоса ГОСТ 103-76, ГОСТ 4405-75;

- Проволока ГОСТ 14963-78. Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 14959-79;

- Шлифованный пруток и серебрянка ГОСТ 7419.0-90 — ГОСТ 7419.8-90, ГОСТ 14955-77;

Характеристики и применение

Сталь 60С2А является легированной специальной сталью применяюмую для изготовления следующих изделий:

- тяжелонагруженных пружин,

- торсионных валов,

- пружинных колец,

- цанг,

- фрикционных дисков,

- шайб Гровера,

- рессор из полосовой стали толщиной 3-16 мм,

- пружин из полосовой стали толщиной 3-18 мм и из пружиной ленты толщиной 0,08-3 мм,

- витых пружин из проволоки диаметром 3-12 мм.

Сталь склонна к обезуглероживанию, устойчива против роста зерна, обладает глубокой прокаливаемостью. Максимальная рабочая температура +250 °C [2], в авиастроение сталь рекомендуется применять не выше температуры +200 °C [3].

Условия применения стали 60С2А для тарельчатых пружин (ГОСТ 33260-2015)

| НД на поставку | Стандарт на пружины | Температура применения, °С | Дополнительные указания по применению |

| Сортамент ГОСТ 2283, ГОСТ 7419. Технические требования ГОСТ 14959 | ГОСТ 3057 | От -60 до 120 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями* |

*После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Условия применения стали 60С2А для винтовых цилиндрических пружин (ГОСТ 33260-2015)

| НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| Проволока ГОСТ 14963. Прокат ГОСТ 2590 | От -60 до 250 | Предохранительные и редукционные клапаны, перепускные и запорные клапаны и др. |

ПРИМЕЧАНИЕ. Для пружин II класса допускается замена проката марки 60С2А на марку 60С2.

Максимальные допустимые размеры металлопродукции из стали 60С2А для изготовления рессор и пружин (ГОСТ 14959-2016)

| толщина полосы | диаметр или сторона квадрата |

| 14 | 20 |

Химический состав, % (ГОСТ 14959-79)

| C | Mn | Si | Cr | Cu | Ni | S | P |

| не более | |||||||

| 0,58-0,63 | 0,60-0,90 | 1,6-2,0 | 0,30 | 0,20 | 0,25 | 0,025 | 0,025 |

Химический состав, % (ГОСТ 14959-2016)

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | Ск | V | W | Ni | B | Cu, не более | |

| 60С2А | 0,58-0,63 | 1,60-2,00 | 0,60-0,90 | Не более 0,30 | — | — | Не более 0,25 | — | 0,20 |

Температура критических точек, °С [4]

| Ac1 | Ac3 | Arc3 | Arc1 | Mн[5] |

| 770 | 820 | 770 | 700 | 305 |

Рекомендуемые режимы обработки рессор из стали 60С2А [2]

| Температура, °C | Твердость HB готовых рессор | |

| закалка в масле | отпуска | |

| 850-870* | 460-480 | 418-387 |

*При гибке листов и закалке с одного нагрева температура повышается до 900-950 °C.

Рекомендуемая термическая обработка [3]

Низкий отжиг при 650-700 °С; закалка с 870±10 °С в масле, отпуск при 430-490 °С (HRC 44-48, σв = 155-180 кгс/мм2)

Твердость металлопродукции из стали 60С2А в состоянии поставки (ГОСТ 14595-2016)

| Твердость металлопродукции, НВ, не более | |

| без термической обработки (категории 1 Б, 2Б, ЗБ, 4Б, ЗГ, ЗД и ЗЕ) | термически обработанной (категории 1А, 2А, ЗА, ЗБ и 4А) |

| 302 | 269 |

Механические свойства металлопродукции при испытании на растяжение (ГОСТ 14595-2016)

| Рекомендуемый режим термической обработки образцов | Механические свойства, не менее | ||||||

| Закалка | Отпуск | ||||||

| Температура нагрева, °С | Среда охлаждения | Температура нагрева, °С | Среда охлаждения | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5,% | Относительное сужение ψ, % |

| 870 | Масло | 420 | Воздух | 1375 | 1570 | 6 | 20 |

ПРИМЕЧАНИЕ:

- Механические свойства металлопродукции при испытании на растяжение, определяются на продольных термически обработанных образцах.

- При рекомендуемой термической обработке допускаются отклонения по температуре:

- закалки — ±15 °С;

- закалки — ±50 °С;

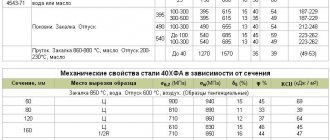

Механические свойства стали различных плавок [3]

| Диаметр заготовки, мм | σпц | σ0,2 | σв | δ5 | ψ | НВ кгс/мм2 |

| кгс/мм2 | % | |||||

| 14 | — | 144 | 160 | 10 | 40 | 460 |

| — | 150 | 163 | 10 | 44 | 460 | |

| 15 | 136 | 143 | 162 | 10 | 40 | 445 |

| 135 | 142 | 162 | 11 | 45 | 445 | |

| — | 155 | 160 | 10 | 44 | 445 | |

| — | 152 | 155 | 10 | 42 | 445 | |

| 21 | 133 | 147 | 163 | 10 | 43 | 445 |

| 135 | 146 | 161 | 10 | 47 | 445 | |

| — | 155 | 163 | 11 | 53 | 460 | |

| — | 154 | 159 | 11 | 56 | 460 | |

Механические свойства отожженной и нагартованной ленты из стали 60С2А (ГОСТ 2283-79)

| Номинальная толщина, мм | Временное сопротивление σв, Н/мм2 (кгс/мм2), не более | Относительное удлинение δ4, %, не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) |

| Лента отожженная | Лента нагартованная | ||

| От 0,10 до 4,00 включ. | 880 (90) | 8 | 780-1180 (80-120) |

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| ГОСТ 14959-79 | Сталь категорий

Закалка с 870 °С в масле; отпуск при 420 °С | — | 1375 | 1570 | 6 | 20 | — | — |

| [6] | Изотермическая закалка с 860-880 “С, охл. в расплавленной соли при 310-330 °С; отпуск при 310-330 °С, охл. на воздухе | 10 | 1570 | 1770 | 12 | 50 | 62 | HRCэ 47-50 |

| [7] | Пружины. Навивка при 850-950 °С; закалка с 850-870 °С в масле; отпуск при 430-460 °С, охл. на воздухе | Не определяются | 388-477 | |||||

| Рессоры. Закалка с 850-870 °С в масле; отпуск при 400-450 °С, охл. на воздухе | То же | 387-418 | ||||||

Механические свойства в зависимости от температуры отпуска [5]

| tотп., °C | σ0,2, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 300 | 1960 | 2160 | 2 | 36 | 10 | 462 |

| 400 | 1470 | 1670 | 7 | 39 | 18 | 425 |

| 500 | 1080 | 1290 | 10 | 42 | 29 | 340 |

| 600 | 730 | 1030 | 17 | 48 | — | 298 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле; отпуск.

Механические свойства при повышенных температурах

| tисп., °C | σ0,2, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| Пруток диаметром 17 мм. Закалка с 860 °С в масле; отпуск при 550 °С, 3 ч, твердость НВ 340-364 [8] | |||||

| 20 | 1090 | 1270 | 11-13 | 33 | 24 |

| 300 | 930 | 1220 | 15 | 44 | 43 |

| 400 | 820 | 950 | 19 | 71 | 44 |

| 500 | 510 | 590 | 23 | 87 | 43 |

| Заката с 860 °С в масле; отпуск при 425 °С [9] | |||||

| 20 | 1570 | 1710 | 10 | 46 | 32 |

| 200 | 1370 | 1670 | 13 | 40 | 34 |

| 300 | 1270 | 1570 | 20 | 58 | — |

| 400 | 1080 | 1220 | 22 | 71 | — |

Предел выносливости [6]

| Термообработка | σ-1, МПа | n |

| Изотермическая закалка, выдержка при 330 °С, 1 ч + отпуск при 300 °С, 1 ч; σв = 1680 МПа | 686 | 106 |

| Закалка + отпуск при 420 °С; σв = 1810 МПа | 637 | 106 |

| Закалка в масле; отпуск при 400 °С; σ0,2 = 1760 МПа, σв = 1900 МПа | 500 | — |

Ударная вязкость KCU [10]

| Термообработка | KCU, Дж/см2, при температуре, °С | |

| +20 | -70 | |

| Закалка с 850 °С в масле; отпуск при 460 °С, 1 ч, охл. на воздухе | 39 | 34 |

Технологические свойства

- Температура ковки, °С: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме.

- Свариваемость — не применяется для сварных конструкций.

- Обрабатываемость резанием — Kv тв.спл = 0,70 и Kv б.ст = 0,27 в горячекатаном состоянии при НВ 270-320 σв = 1080 МПа.

- Флокеночувствительность — не чувствительна.

- Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 14959-2016)

| Твердость HRCэ на расстоянии от торца, мм (закалка с 850 °С) | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 60-67 | 59-67 | 57-66 | 54-65 | 44,5-63 | 38,5-60 | 35,5-56 | 34-52,5 | 30-43,5 | 27-39,5 |

Критический диаметр d

| Критическая твердость, HRCэ | Количество мартенсита, % | d, мм, после закалки с 850 °С | |

| в воде | в масле | ||

| 51-53 | 50 | 47-82 | 24-53 |

| 58-60 | 90 | 60 | 36 |

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20° | 100° | 200° | 300° | 400° | 500° |

| 60С2А | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 11,8 | 12,7 | 13,3 | 13,7 | 14,1 | 14,5 | 14,4 | 12,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 28 | 29 | 29 | 30 | 30 | 30 | 29 | 29 | 28 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 212 | 206 | 198 | 192 | 181 | 178 | 158 | 144 | 134 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 600 | 700 | 800 | |

| 60С2 | 82 | 80 | 77 | 74 | 69 | 54 | 54 | 50 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 510 | 510 | 520 | 535 | 565 | 585 | 620 | 700 |

Библиографический список

- ГОСТ 33260-2015. Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

- Тылкин М.А. Справочник термиста ремонтной службы. 1981 г.

- Скляров Н.М. Авиационные материалы. 1975 г. Том 1

- Марочник сталей и сплавов. Под ред. Сорокина В.Г. 1989 г.

- Марочник сталей. ЦБТИ. 1961 г.

- Рахштадт А.Г. Пружинные стали и сплавы. 1971 г.

- Марочник стали и сплавов. ЦНИИТмаш. 1977 г.

- Свойства сталей и сплавов, применяемых в котлотурбиностроениии. Ч.1. ЦКТИ. 1966 г.

- Металлы и сплавы: Справочные данные о физико-механических свойствах при различных температурах и условиях нагружения. 1975 г.

- Солнцев Ю.П., Степанов Г.А. Материалы в криогенной технике. 1982 г.

Узнать еще

Сталь Р18 инструментальная быстрорежущая…

Сталь 55 конструкционная углеродистая качественная…

Сталь 25 конструкционная углеродистая сталь…

Сталь 60 конструкционная углеродистая сталь…

Механические свойства стали 60С2А

Прочностные свойства 60С2А определяются режимами проведенной термообработки. Поскольку интерес представляют эксплуатационные характеристики деталей, в статье не рассматриваются показатели стали в отливках. Они представляют практический интерес только для технологов крупных металлообрабатывающих предприятий, занимающихся изготовлением металлопроката.

Здесь будут рассмотрены прочностные показатели товарной стали в виде круга и ленты.

Как уже говорилось в общем описании марки 60С2А, оптимальные показатели достигаются при закалке в масле и последующем отпуске с целью снятия внутренних напряжений.

Круглая сталь после закалки и отпуска имеет предел прочности 12,7 кг/кв. мм, условный предел текучести 11,7 кг/кв. мм. Близость предела текучести к пределу прочности говорит о высоких упругих свойствах стали.

Предел выносливости 60С2А при симметричном цикле на растяжение равен 49 кг/кв. мм, на кручение 29,5 49 кг/кв. мм.

Чтобы понимать значение приведённых чисел, стоит вспомнить, что предел прочности стали 3 составляет около 37 кг/кв. мм.

Применение марки 60С2А

Сфера использования стали определяется её свойствами. Сталь 60С2А широко применяется для изготовления тяжелонагруженных элементов конструкций, испытывающих знакопеременные нагрузки.

Это – разнообразные пружины, фрикционные диски, шайбы Гровера, пружинные кольца, цанги, торсионы – упругие стержни, работающие на кручение. Последние встречаются в подвесках тяжелой гусеничной и колёсной техники, упругих валах многопоточных редукторов, передающих большую мощность.

Характеристики стали 60С2А

Тем, кто знает, какими именно свойствами наделяет сталь тот или иной элемент, сразу стало ясно, какими же характеристиками будет обладать получившийся сплав. Но новичкам следует пояснить, что присутствие в составе стали кремния, никеля, хрома и марганца благоприятно влияет на структуру сплава, придавая ему прочности, упругости и пластичности. Таким образом, сталь 60С2А обладает наилучшими прочностными характеристиками, что позволяет ей подвергаться высоким нагрузкам, а повышенная выносливость металла вместе с увеличенной упругостью позволяет ему долго сохранять свою форму и свойства.