Применение углеродистой стали

По уровню процентного содержания углерода, который влияет на механические качества основы, ее делят на группы:

- низкоуглеродистую (до 0,25%);

- слабоуглеродистую (0,3-0,6%);

- высокоуглеродистую (0,6-2%).

Из вещества изготавливают конструкции для строительства, машиностроения. Заготовки на его основе применяют при укладке трубопроводных сетей. Особенно востребована у производителей ТПА конструкционная марка 20. Она подходит для создания компактных устройств (винтов, маховых колес, гвоздей, проволоки) и крупных объектов (отводов, переходов).

Преимущества углеродистых сплавов:

- хорошая свариваемость;

- поддаются горячей и холодной обработке;

- выдерживают повышенные температуры;

- низкая цена.

Основной недостаток изделий из этого материала – подверженность коррозии и ржавчине. Особенно уязвимы перед этими процессами металлоконструкции, которые контактируют с влагой и воздухом. В этом случае железо начинает быстро окисляться, на поверхности изделий появляются ржавые следы.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Где используют нержавеющую сталь

Материал, который не подвержен коррозионным разрушениям, имеет в своем составе хром в количестве 10-11%. В его структуру также входит углерод, но большая часть стали состоит из железа. Чтобы улучшить прочность коррозионного сплава в него вводят легирующие компоненты (серу, титан, кобальт, фосфор, никель).

На производстве чаще всего применяют марку 12х18н10т. Комплектующие, например, отводы, изготовленные на ее основе, отличаются хорошей свариваемостью, устойчивостью к агрессивным веществам, долговечностью. Срок службы сертифицированной трубопроводной арматуры из нержавейки составляет, например, 20-40 лет. При этом она долго сохраняет первоначальный внешний вид, не требует покраски.

Сфера применения сырья широка. В нее входит:

- энергетика;

- фармакология, медицина;

- авиа-, автомобилестроение;

- нефтегазовый сектор;

- пищевая, химическая промышленность.

Недостатки сырья: высокая цена, слабо поддается механической обработке.

Легированная сталь

-это вид стали и имеет большое количество другие элементы, кроме железа и углерода. Основное различие между легированные и нелегированные стали, что в легированной стали, остальные элементы добавляются железа при выплавке принимая во внимание, что в нелегированной стали, без элементов добавляются при плавке.

Существует два основных типа сплавов в качестве замещения сплавах и сплавах внедрения. Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Что лучше: нержавейка или углеродка?

Споры на эту тему ведутся давно. Но такая формулировка вопроса не совсем корректна: слово «углеродистая» говорит о процентном содержании углерода в составе сплава, а определение «нержавеющая» подчеркивает способность материала противостоять коррозии.

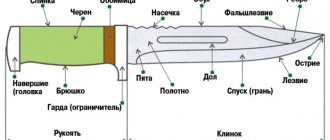

Принципиальное (но не единственное!) отличие одного вещества от другого – устойчивость к ржавлению. Кроме этого, конструкции из углеродистой стали быстро поглощают посторонние запахи, а «нержавейка» этому не подвержена. Это может быть особенно важным при выборе бытовых изделий из стали (например, при покупке кухонных ножей).

Состав с высоким содержанием углерода обладает лучшими режущими свойствами. Его податливая структура лучше поддается заточке, а режущая кромка из него будет тоньше края из не поддающегося коррозии сплава.

Сферы отраслей применения двух сталей также отличаются. Углеродку используют для выпуска небольших деталей и инструментов, которым не нужны улучшенные свойства металла. Она востребована на участках, где прочный металл необходим в большом объеме: например, при прокладке магистральных сетей.

Конструкции, которые работают с агрессивными смесями, изготавливают на основе нержавеющей стали. Их монтируют в химической, нефтегазовой промышленности. Нержавейке отдают предпочтение при создании деталей улучшенной прочности и долговечности (сфера медицины, авиа-, судостроение).

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

В чём отличия?

Железо в составе углеродистой стали быстро окисляется при контакте углерода с кислородом, содержащимся в воздухе или воде. В нержавейке есть присадки: хром, молибден и подобные. Они делают её более устойчивой к окислению, она в редких случаях поддаётся коррозии.

Эти стали не взаимозаменяемы, так как их свойства и назначение различны. Перед тем как отдать предпочтение тому или иному сплаву важно определить, для чего он будет использоваться, а затем сравнить различия в эстетике, свойствах и стоимости.

Химический состав

Углеродистая сталь создаётся путём соединения углерода и железа. Различные примеси, такие как сера, кремний, фосфор и марганец, удаляются в процессе производства. Содержание углерода делает её жёсткой и прочной.

Производство нержавейки происходит по тем же этапам, но при этом в неё добавляются хром, никель, азот, молибден. Содержание хрома является ключевым фактором. Его должно быть не менее 10,5%. Хром играет важную роль в защите металла, создавая пассивный поверхностный слой. Этот слой защищает от ржавчины, способствует самовосстановлению при появлении небольших потёртостей.

Металлургическая продукция

При изготовлении литья используется ГОСТ 977-88, ГОСТ 21357-87. Припуски и допуски по ГОСТ 26645-85. Сталь является универсальным материалом. В зависимости от ее чистоты, легирования итермообработки, по-своим свойствам сталь может быть мягкой или твердой, способной к растяжениям, износостойкой, коррозионно-стойкой и жаропрочной. Конструкционные стали, как правило, подразделяют: углеродистые (нелегированные) и легированные.

Углеродистой (нелегированной) сталью, называют сплавы и сталь,в которых отношение доли углерода составляет от 0.1% до 1.5% углерода и максимальное значение, указанное для любого из следующих элементов не превышает процента: марганец 1.65%, кремния 0.60%, меди 0.60%. Как группа, углеродистые стали часто производятся и используются в виде отливок. Производство более 85% сталей, является именно углеродистые стали, на данный момент самые доступные и дешевые. Изменения в содержании углерода оказывают наибольшее влияние на механические свойства сталей. Мягкая сталь (с низким содержанием углерода) имеет относительно низкую прочность и способность подвергаться разрыву, а твердость поверхности может быть увеличена путем цементации. В процессе цементации металл нагревается в присутствии материалов содержащие углерод (например: уголь древесный или окись углерода), с целью науглероживания исходного металла. Соответственно, если увеличить содержания углерода, это приведет к увеличению твердости, а также к увеличению прочности стали. Следовательно, углеродистые стали, обычно подразделяются по степени содержания в них углерода: низкоуглеродистые (15Л, 20Л, 25Л), среднеуглеродистые (30Л, 35Л, 40Л, 45Л) и высокоуглеродистые (50Л, 55Л).

Назначение сталей:

Сталь 25Л: станины прокатных станов, поршни, крышки цилиндров, буксы, рольгангов и тележек, траверсы, рамы и различные детали, используемые в работе под давлением и предельных температур.

Сталь 30Л: рычаги, муфты, балансиры, корпусы редуктора, кронштейны, чаши, опорные кольца, бандажи, станины, балки, маховики и другие детали, используемые под действием различных нагрузок, а так же вибраций.

Сталь 35Л: зубчатые колеса, тяги, бегунки, станины прокатных станов, задвижки, балансиры, катки, валки, диафрагмы, кронштейны и другие детали, используемые под действием различных нагрузок, а так же вибраций.

Сталь 40Л: тормозные диски, станины, корпусы, муфты, шестерни, кожухи и др. детали, работающие в цепных передачах.

Сталь 45Л: тормозные диски, муфты, станины, шпиндели, колеса станины, колеса и венцы зубчатые и др. детали, требования к которым отличаются повышенной прочностью, износостойкостью и работающие под действием различных нагрузок, а так же вибраций.

Сталь 55Л: муфты подъемно-транспортных машин, полумуфты, втулки зубчатых муфт, несущие колеса, разъёмные и зубчатые венцы, скаты и др. детали требования к которым, отличаются повышенной твердостью.

Предыдущие статьи:

- 17/10/2012 11:03 —

Быстрорежущая сталь инструментальная сталь Быстрорежущая сталь является подмножеством инструментальных сталей, широко используемых в насадках и режущ…«>Быстрорежущая сталь

Похожие статьи:

- 02/11/2012 16:43 —

Марка стали 20Х25Н19С2Л Жаростойкая сталь 20Х25Н19С2Л Сталь марки 20Х25Н19С2Л, предлагаемая производственным объединением «Литштамп», представля…«>Сталь 20Х25Н19С2Л

- 16/10/2012 12:20 —

Нержавеющая сталь В металлургии, нержавеющая сталь, также известна как Коррозионностойкая сталь, определяется как стальной сплав с минимумом 10,5% до…«>Коррозионностойкая сталь

- 20/07/2012 13:32 —

Сталь — это сплав железа и других элементов, наиболее распространенным из которых является углерод. Содержание углерода в стали от 0,2% и 2,1% по вес…«>Сталь

- 24/04/2012 13:43 — Сталь

- 09/04/2012 19:15 —

Конструкционные легированные стали по степени их легирования, делятся на низколегированные (менее 5% легирующих элементов), среднелегированные стали (…«>Низколегированные стали

Следующие статьи:

- 09/04/2012 17:28 —

Высоколегированные стали содержат более 10% легирующих компонентов. В своем составе, они не должны содержать более 0,045% фосфора и серы, вместе взяты…«>Высоколегированные стали

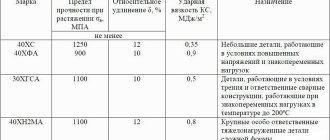

Наиболее распространенные марки среднеуглеродистых сталей

- 40Г – конструкционная сталь. Характеризуется повышенным содержанием Mn. В сочетании с кремнием (0,37%) марганец обеспечивает высокую степень раскисления и спокойную разливку. Эта среднеуглеродистая сталь для улучшения прочностных характеристик подвергается закалке и отпуску.

- 50 Г. Отличается сочетанием прочностных и упругих характеристик. Применяемые способы термообработки – закалка+отпуск, реже – нормализация.

- 40ХН. Марка, отличающаяся высокой прочностью, упругостью, способностью к механообработке, глубокой прокаливаемостью.

- 50ХФ. Пружинная сталь, востребованная при производстве пружин высокой ответственности. Содержание хрома и ванадия повышает свойства упругости.

- 60, 60Г, 65, 65Г, 70, 70Г, 80, 85 применяются после закалки+отпуска, нормализации+отпуска, поверхностного упрочнения. Востребованы для изготовления деталей, эксплуатируемых в условиях трения, статического давления и вибраций.

- У7, У8, У9, У10 – инструментальные стали с невысокой прокаливаемостью.

Сталь C45E / 1.191 механические свойства

Предел текучести

Предел текучести Reh, МПа

— механическая характеристика стали C45E, характеризующее напряжение, при котором деформации продолжают расти без увеличения нагрузки. После прохождения предела текучести в образце стали C45E начинают происходить необратимые изменения, перестраиваться кристаллическая решетка, появляются значительные деформации.

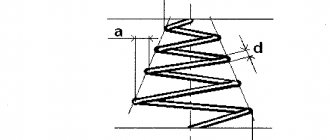

| Стандарт | Марка стали | Номинальная толщина(мм) | Предел текучести Reh , MPa |

| EN 10083-2 | C45E/1.1191 | >16≤100 | 305 |

| EN 10083-2 | C45E/1.1191 | >100 ≤250 | 275 |

Предел прочности

Предел прочности Rm, MPa

— механическое напряжение R, при котором происходит разрушение стали C45E.

| Стандарт | Марка стали | Номинальная толщина(мм) | Предел прочности Rm, MPa |

| EN 10083-2 | C45E/1.1191 | 16 < a ≤ 100 | 580 |

| EN 10083-2 | C45E/1.1191 | 100 < a ≤ 250 | 560 |

Относительное удлинение

| Стандарт | Марка стали | Номинальная толщина(мм) | Относительное удлинение A, % |

| EN 10083-2 | C45E/1.1191 | 16 < a ≤ 100 | 16 |

| EN 10083-2 | C45E/1.1191 | 100 < a ≤ 250 | 16 |

Расчет относительно удлинения А, %: Lo = 5,65 √So

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.