29Янв

- By: Семантика

- Без рубрики

- Comment: 0

В зависимости от назначения материала и специфических условий эксплуатации, бывают разные способы изготовления стальных элементов. В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

Интересно, что легированные инструменты для резки были созданы еще в 19 веке ученым Мюшеттом вместе с созданием металлорежущих станков. А Роберт Гадфильд уже в 20 веке поставил изготовление на промышленные рельсы, теперь такой состав применяется повсеместно. При этом марка, разработанная в то время, практически не потерпела изменений в рецептуре. Делаются только небольшие изменения, которые подготовлены специально для особых назначений, например, устойчивость к экстремально низким или высоким температурам.

Легированная сталь – это сплав, который содержит большое количество примесей, увеличивающих прочность, пластичность, коррозионную устойчивость и прочие свойства. Она активно применяется для изготовления инструментов и полупроводников, поскольку учитываются не только механические характеристики, но и токопроводящие.

Важно при создании не только то, какие вещества добавляются в качестве примесей (алюминий, никель, хром и др), но и технология производства. В зависимости от преобладающей легирующей добавки марки имеют названия – хромистая сталь, хромоникелевая, хромованадиевая и пр. Использование стальных конструкций и деталей происходит практически во всех производственных сферах – от обычного бытового строительства до нефтяной и металлургической отраслей.

Процесс и основы легирования сталей

Различают два основных способа:

- Поверхностное. В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.

- Объемное. Оно предполагает введение дополнительных веществ непосредственно в весь объем сплава. Процесс может быть осуществлен на различных стадиях выплавки с добавлением различных элементов – как металлов, так и не металлических, наиболее распространенным из которых является фосфор.

Изменения происходят на микроструктурном уровне. Они, в свою очередь, изменяют физико-химические особенности всего стального элемента.

Отдельно стоит рассказать про легирование полупроводников. Оно проводится с помощью таких способов как:

- термодиффузия – используется разность температур для диффузионного процесса;

- нейтронно-трансмутационный процесс – активно применяется для кремния, полупроводников;

- ионная имплантация – в поверхностный слой бомбардируются пучки ионов.

Таким образом, вне зависимости от того, что используется (ядерные реакции, тепло или энергия ионов), есть несколько стадий процесса – подготовительная, нанесение слоя из различных прибавок, а также финишная, которая состоит в дополнительном воздействии.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Свойства и назначение: с какой целью осуществляется легирование сталей

С развитием промышленности активно увеличивается количество необходимых разновидностей металлических составов. В зависимости от того, какие свойства необходимо получить, могут быть добавлены разные элементы – хром, кремний, медь и пр. Насколько различные имеют свойства эти вещества, настолько и разнообразны полученные эффекты. Очень важно при этом достигнуть необходимых пропорций. Именно по этому свойству все сплавы классифицируются – по базовой примеси, а те компоненты, которые находятся в наименьшем количестве, называются вторичными ингредиентами.

Железо, которое берется за основу, на самом деле не очень прочное. Оно нуждается в обработке и улучшении. самый стандартный, привычный способ – это добавка углерода во время нагрева с последующим быстрым охлаждением. И в зависимости от того, какое процентное соотношение этого вещества (от 0,1 до 1,15 процента от состава, можно различать мягкую, полумягкую, полутвердую и твердую сталь.

Риски при легировании

К сожалению, любые химические добавки при определенных условиях могут быть не столько полезными, сколько воздействовать негативно. Так, например, один компонент, который увеличивает твердость одновременно может повысить хрупкость. Есть еще несколько угроз, вот они:

- большинство ферросплавов изготавливается в очень мелких частицах, фактически это металлическая пыль, которая является взрывоопасной – пожар, токсичность, взрывы, это все может привести к повышенным рискам;

- пары, которые могут образовываться во время производственных процессов, негативно воздействуют на здоровье – мельчайшие частицы пыли могут оседать на легких;

- если в сплав добавлено олово в сочетании со свинцом, то нужно быть особенно осторожным при нагреве, поскольку состав является токсичным при воздействии высоких температур.

Практическое применение: что дает легирование стали

Получаемых характеристик настолько много, что все это зависит от конкретного случая. Мы приведем несколько конкретных ситуаций:

- Повышение твердости. Это необходимо особенно для базовых металлических конструкций, чтобы они могли выдерживать очень высокие, особенно статичные нагрузки. Для этого зачастую добавляют платину.

- Ферромагнитные свойства. Чтобы добиться того, чтобы железо потеряло свои магнитные качества, необходимо, чтобы сплав содержал кобальт.

- Чтобы серебро не тускнело, а также не подвергалось коррозии, можно прибавить родий. Он может также быть дополнен палладием или платиной, чтобы увеличить его прочность.

- Использование меди в качестве легирующей добавки – повышение коррозионной стойкости. Второе применение – для серебряных изделий, поскольку серебро само по себе слишком мягкое.

- Повышение твердости и прочности без изменения уровня пластичности. Возможно, когда ионы кристаллической решетки железа замещаются атомами легирующего элемента.

- Растворение в составе определенных неметаллов приводит к тому, что они буквально вытесняют вредные примеси, существенно влияющие на качества изделий.

- Изменение зернистости сплава. Это может стать причиной увеличения пластичности, небольшой анизотропности после прокатки.

Это неполный перечень ситуаций, во время которых применяется данная процедура.

Назначение и применение очень разнообразно. Одним из основных можно отметить – изготовление инструмента для металлообработки. В зависимости от использования все способы легирования сталей делятся на три вида – это конструкционная, инструментальная и особого назначения.

Черные сплавы

Это металлы, которые имеют в основе железо. Распространенным вариантом является чугун, который из-за большого содержания углерода не только очень прочный, но и хрупкий. Вся эта категория имеет не самые высокие механические свойства (кроме отборной стали), но из-за своей невысокой стоимости, а также из-за достаточно простого изготовления путем отлива все черносплавные материалы обладают очень большим производством.

Цветные сплавы

Это составы, в основе которых все остальные металлы, кроме железа. Все они подразделяются на легкие и тяжелые. Первые имеют невысокую плотность до 5 мг на кубический сантиметр. Они основываются на магние, титане и алюминие. Вторые, напротив, более плотные (от 5 мг/см3 и выше), они основываются на меди и цинке. В них входят бронзы – оловянные и безоловянные – и латуни. Практически все из перечисленных материалов имеют следующие характеристики:

- устойчивость к коррозии, что позволяет использовать сплав даже в условиях повышенной влажности и при постоянном контакте с кислородом;

- высокая теплопроводность и электропроводность – именно это позволяет использовать вещество при изготовлении электрических деталей, элементов, контактов, проводов;

- малая плотность и, как следствие, вес;

- простой и отлаженный процесс изготовления.

Нержавеющая сталь

Всем известная нержавейка также относится к легированным сталям. Она является настолько универсальной, что применяется буквально повсеместно – от изготовления обычной посуды для бытового использования до специфических отраслей металлургии. Основная особенность состава, которая лежит и в его названии, это устойчивость к коррозии. Но, кроме этого, есть еще несколько особых характеристик:

- Эстетичный внешний вид. Так как можно использовать легирование стали с различной сущностью технологических процессов, то и получить можно поверхность качественно различных характеристик. Это может быть глянцевый блеск или матовое отражение, нанесенная гравировка. На верхний слой очень легко нанести узор, а также произвести окрашивание. Все это позволяет использовать материал не только в производственных целях, но и при декоративной отделке помещений, при создании мебели.

- Отличные механические свойства. Высокая прочность, износостойкость, неподверженность сильным температурным перепадам, эластичность, ударопрочность – все это делает изделия применимыми в большой сфере производства. Особенно стоит отметить то, что при низких температурах (мороз) не увеличивается хрупкость,поэтому можно работать с нержавейкой даже зимой.

- Огнеупорность. Это качество обнаруживается из-за высокой температуры плавления – до 800 градусов. Поэтому даже при постоянном контакте с огнем не выделяется токсичных испарений, а также не происходит деформаций.

- Устойчивость к коррозии. Как мы отметили, одно из основных свойств. Оно достигается тем, что в сплаве находится хром в достаточно большом количестве – от 10,5%. Он вступает в химическую реакцию с кислородом и приводит к образованию оксидной пленки. Именно этот оксид и является защитой от ржавления.

Есть и некоторые недостатки. Так, например, достаточно сложно обрабатывать нержавейку. Многие отмечают сложности при образовании сварного шва.

Легирующие элементы. Легированные стали, их маркировка.

Элементы, специально вводимые в сплав с целью изменения его строения и свойств, называют легирующими, a данный сплав легированным. Для легирования сталей используют значительное число элементов периодической системы (табл. 2.4.).

Наиболее существенное влияние легирующие элементы оказывают на свойства сталей, воздействуя на полиморфизм железа. Температура полиморфных превращений железа зависит от всех растворенных в нем элементов. В их присутствии расширяется область существования g-железа. При введении определенного количества легирующих элементов область g-состояния от комнатной температуры до температуры плавления. Такие сплавы называются аустенитными. Другие элементы (V, Si, Mo и др.) делают феррит устойчивым до температуры плавления. Такие сплавы называют ферритными. При нагреве и охлаждении в них не происходит эвтектоидное превращение.

Легирующие элементы могут находиться в сталях в свободном состоянии, в форме химических соединений с железом или между собой, в виде оксидов, сульфидов и других неметаллических примесей, в карбидной фазе, а также в виде твердых растворов в железе. Наиболее часто они растворяются в основных фазах сплавов железа с углеродом (в феррите, аустените, цементите) или образуют специальные карбиды.

Карбидообразующие элементы (молибден, ванадий, вольфрам, титан) задерживают выделение карбидов при отпуске и увеличивают конструкционную прочность стали.

Влияние легирующих элементов на свойства сталей проявляется, прежде всего, в изменении свойств феррита, дисперсности карбидной фазы, прокаливаемости, размера зерна и т. д. По объему (более 90%) феррит — основная составляющая конструкционных сталей. Легирующие элементы растворяются в нем, замещая атомы железа в решетке и искажая ее, что приводит к возрастанию прочности и твердости феррита. Увеличению последней наиболее сильно способствует введение кремния, марганца и никеля. Большинство легирующих элементов, однако, снижают вязкость феррита и повышают порог его хладноломкости. Исключением является никель, оказывающий наиболее благоприятное влияние на свойства стали. Хром и никель являются основными легирующими компонентами нержавеющих сталей (табл. 2.4.).

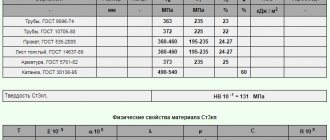

Таблица 2.4.

Влияние легирующих элементов на свойства сталей.

| Легирующий элемент | Обозначение | Свойства, придаваемые сталям | Примеры марок сталей |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий — повышает кислотостойкость сталей | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает стали вязкость. | В18В6М5К5 |

| Марганец (Mn) | Г | Марганец — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства сталей. Иногда в сочетании с другими легирующими металлами, сильно упрочняет сталь, делает её твердой и сопротивляющейся износу и ударам (сталь резко упрочняется и становится тверже при ударах). Такая сталь используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС30ХГС-ША40Г |

| Медь (Cu) | Д | Медь — уменьшает коррозию сталей | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт — повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден — увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования сталей, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К503Х16Н15М3Б |

| Никель (Ni) | Н | Никель — повышает прочность, пластичность, коррозионную стойкость Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая сталь) и к низким температурам. | 03Х16Н15М3Б12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение стали. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Стали хорошо свариваются. | ШХ15ГС30ХГС-ШШХ603Х16Н15М3Б40Х |

| Цирконий (Zr) | Ц | Легирование сталей цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий – повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость сплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение стали. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

В основу классификации легированных сталей заложены четыре признака: химический состав, равновесная структура (после отжига), структура после охлаждения на воздухе (после нормализации), назначение.

В зависимости от вводимых элементов легированные стали подразделяют на хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые Разновидностью классификации по химическому составу является классификация по качеству. Легированные стали подразделяют на качественные (до 0,04% S и до 0,035% Р), высококачественные (до 0,025% S и до 0,025% Р) и особовысококачественные (до 0,015% S и до 0,025% Р) (раздел 2.5. классификация сталей).

По типу равновесной структуры.

По этому признаку стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные. Эвтектоидные стали имеют перлитную структуру, а доэвтектоидные и заэвтектоидные наряду с перлитом содержат соответственно избыточный феррит или вторичные карбиды типа М3С. Таким образом, с учетом фазового равновесия легированные стали относят к перлитному, карбидному, ферритному или аустенитному классам.

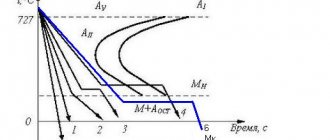

По структуре после нормализации. Здесь предполагается разделение сталей на три основных класса: перлитный, мартенситный и аустенитный.

Такое подразделение обусловлено тем, что с увеличением содержания легирующих элементов в стали возрастает устойчивость аустенита в перлитной области (это проявляется в смещении вправо С-образных кривых); одновременно снижается температурная область мартенситного превращения. Все это приводит к изменению получаемых при нормализации структур от перлита (сорбита, троостита и бейнита) в относительно малолегированных сталях до мартенсита (в легированных) и аустенита (в высоколегированных).

По назначению. По назначению стали подразделяют на конструкционные (например, цементуемые, улучшаемые), инструментальные и с особыми свойствами. К последним относят «автоматные», пружинные, шарикоподшипниковые, износостойкие, коррозионностойкие, теплоустойчивые, жаропрочные, электротехнические и другие стали. «Особые свойства» стали бывают физическими, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар, химическими, например, нержавеющие, жаростойкие, жаропрочные стали.

Жаропрочные стали и сплавы. К жаропрочным, или окалиностойким, относят стали, обеспечивающие эксплуатацию изделий при температурах свыше 500 °С в течение заданного времени (их подробное изложение приведено далее, в разделе 2.13).

По содержанию легирующих элементов жаропрочные стали и сплавы разделяют на низко-, средне- и высоколегированные.

Нагруженные детали установок с температурой рабочей среды 450 – 470 °C изготовляют из хромистых сталей. Для повышения эксплуатационных характеристик в состав сталей вводят ванадий, вольфрам, молибден, ниобий, титан. Эти элементы, образуя карбиды и фазы Лавеса, увеличивают жаропрочность стали. Легирование бором, цирконием, церием, а также азотирование способствуют дополнительному увеличению ее жаропрочности (раздел 2.13).

Инструментальные стали и твердые сплавы. Низколегированные стали с небольшой прокаливаемостью применяют для изготовления инструмента, работающего при температурах до 200 – 260 °С. Из таких сталей можно изготавливать инструменты больших размеров и сложной формы.

Низколегированные стали выпускают в виде прутков, лент и прутков с повышенным качеством отделки поверхности. Для изготовления высокопроизводительного инструмента, предназначенного для работы с высокими скоростями резания, применяют быстрорежущие стали. Главным достоинством быстрорежущих сталей является высокая теплостойкость, которая обеспечивается введением значительного количества карбидообразующих элементов: W, Мо, V, Со. Быстрорежущие стали сохраняют мартенситную структуру вплоть до температур 600 – 640 °С, что позволяет повысить скорость резания в 3-5 раз по сравнению с обработкой обычным инструментом. Содержащиеся в быстрорежущих сталях легирующие элементы обусловливают уменьшение критической скорости закалки.

Стоимость быстрорежущих сталей примерно в 5-6 раз превышает стоимость легированных инструментальных сталей. Поэтому инструменты из них применяют преимущественно для резания высокопрочных и трудно обрабатываемых материалов.

Маркировка легированных сталей. Легирующие сталимаркируют цифрами и буквами, указывающими на примерный состав стали. В начале марки приводятся двузначные цифры (например, 12ХН3А), указывающие среднее содержание углерода в сотых долях процента. Русские буквы справа от цифры обозначают легирующие элементы, входящие в состав стали (табл. 2.5.).

Если после буквы, обозначающей легирующий элемент, находится цифра, то она указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8 – 1,5% легирующего элемента, за исключением молибдена и ванадия (содержание которых в сталях обычно до 0,2 – 0,3%), а также бора (в стали с буквой Р его должно быть не менее 0,0010%).

Высококачественные и особовысококачественные стали маркируют, так же как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введённого в сталь), а после марки особовысококачественной через тире букву «Ш».

Отдельные группы сталей обозначают несколько иначе.

Шарикоподшипниковые стали маркируют буквами «ШХ», после которых указывают содержание хрома в десятых долях процента:

ШХ6 — шарикоподшипниковая сталь, содержащая 0,6 % хрома;

ШХ15ГС — шарикоподшипниковая сталь, содержащая 1,5 % хрома и от 0,8 до 1,5 % марганца и кремния.

Быстрорежущие стали. Обозначения марок быстрорежущих сталей начинаются с буквы Р и цифры, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. В отличие от легированных сталей в наименованиях быстрорежущих сталей не указывается процентное содержание хрома, т.к. оно составляет около 4% во всех сталях, и углерода (оно пропорционально содержанию ванадия). Буква Ф, показывающая наличие ванадия, указывается только в том случае, если содержание ванадия составляет более 2,5%.

P 6 M 5

– быстрорежущая сталь состава 0,82 – 0,9 % С, 3,8-4,4 % Cr, 4,8-5,3 % Мо, 1,7-2,1 % V, 5,5-6,5 % W, а сталь

P 6 AM 5Ф3

– быстрорежущая сталь, содержащая 0, 95 — 1,05 % С, 3,8-4,3 % Cr, 4,8-5,3 % Mo, 2,3-2,7 % V, 0,05-0,1%N, 5,7-6,7%W.

Р18

– быстрорежущая сталь, содержащая в среднем 18,0 % вольфрама.

Обозначения корозионно — стойких (нержавеющих), жаростойких и жаропрочных сталей согласно ГОСТ 5632-72 состоят из цифр и строятся по тем же принципам, что и обозначения конструкционных легированных сталей. В обозначения литейных корозионно-стойких сталей такого вида добавляется буква Л.

08Х18Н10Т

имеет состав 0,08% C, 17,0-19,0 % Cr, 9,0-11,0 % Ni, 0.5 -0.7 % Ti, литейная сталь

16Х18Н12С4ТЮЛ

имеет состав 0,13-0,19 % C, 17,0 – 19,0 % Cr, 11,0-13,0 % Ni, 3,8-4,5 % Si, 0,4-0,7 % Ti, 0,13-0,35 % Al.

Опытные стали, выплавленные на , первоначально обозначают буквами ЭИ (электросталь исследовательская) или ЭП (электросталь пробная) с порядковым номером разработки (освоения), например ЭИ962 (11Х11Н2В2МФ), ЭПЗЗ (10Х11Н23ТЗМР). Такое упрощенное обозначение сталей, особенно высоколегированных, в дальнейшем широко используется и в заводских условиях.

При маркировке сплавов на железоникелевой основе указывается количественное содержание никеля (в процентах) с перечислением лишь буквенных обозначений остальных легирующих элементов, например ХН38ВТ, ХН45МВТЮБР.

Примеры маркировки легированных сталей приведены в Таблице 2.5., приведенной в [https://splav.kharkov.com/choose_type.php].

03Х16Н15М3Б — высоко легированная качественная сталь, спокойная содержит 0,03% углерода, 16,0% хрома, 15,0% никеля, до 3,0% молибдена, до 1,0% ниобия.

30ХГС-III – особовысококачественная среднелегированная сталь, содержащая 0,30 % углерода и от 0,8 до 1,5 % хрома, марганца и кремния каждого. 60С2ХФА – высококачественная легированная сталь, спокойная, содержит примерно 0,60 % углерода, около 2 % кремния, 0,8-1,5% хрома, до 0,2 % ванадия.

Таблица 2.5.

Виды сталей, их марки, состав, области применения (примеры).

| Марка стали | Состав | Применение |

| Сталь инструментальная углеродистая У7, У7А, У8, У8А, У8Г, У8ГА, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13А | ||

| У10 | 0,96-1,03% C, 0,17-0,33% Si и Mn, до 0,25% Ni, до 0,028% S, до 0,03% P, до 0,2% Cr, до 0,25% Cu | инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры |

| У13А | 1,26-1,34% С, 0,17-0,33% Si и Mn, до 0,25% Ni, до 0,028% S, до 0,03%P, до 0,2% Cr, до 0,25% Cu | инструменты повышенной износостойкости, работающие при умеренных и значительных давлениях без разогрева режущей кромки |

| Сплав жаропрочный 10Х15Н35В3ТЮ; ХН35ВТР; ХН45Ю; ХН56ВМКЮ; ХН60Ю; ХН70ВМТЮФ; ХН32Т; ХН65ВМТЮ; ХН75ВМЮ; ХН78Т | ||

| ХН35ВТР | 37,725-45,9% Fe, до 0,1% C, до 0,6% Si, до 1% Mn, 35-38% Ni, до 0,02% S, до 0,03% P, 14-16% Cr, 4-5% W, 1,1-1,5% Ti, до 0,025% Se | лист для корпусов и направляющих лопаток турбин, работающих при температурах до 750-800° |

| ХН56ВМКЮ | До 1,5% Fe, до 0,1% C, до 0,6% Si, до 0,3% Mn, 52,235-62,6% Ni, до 0,01% S, до 0,015% P, 8,5-10,5% Cr, до 0,02% Ce, 6,5-8,5% Mo, 6-7,5% W, 11-13% Co, 5,4-6,2% Al, до 0,02% B | лопатки турбин |

| Сталь для отливок с особыми свойствами 07Х17Н16ТЛ; 08Х15Н4ДМЛ; 10Х12НДЛ; 10Х18Н3Г3Д2Л; 120Г10ФЛ; 12Х25Н5ТМФЛ; 15Х18Н22В6М2Л; 15Х13Л; 10Х18Н9Л; 07Х18Н9Л. | ||

| 10Х18Н3Г3Д2Л | До 0,1% С, до 0,6% Si, 2,3-3% Mn, 3-3,5% Ni, до 0,03% S и P, 17-19% Сr, 1,8-2,2% Cu | для кавитационно-стойких деталей рабочей части гидротурбин, работающих при напорах, не превышающих 80 л/ч в сечениях до 300мм; сталь аустенитно-ферритного класса |

| 12Х25Н5ТМФЛ | До 0,12% С, 0,2-1% Si, 0,3-0,8% Mn, 5-6,5% Ni, до 0,03% S и P, 23,5-26% Сr, 0,06-0,12% Mo, 0,07-0,15% V, 0,08-0,2% N и Ti, до 0,3% Cu | для деталей, жаростойких при температуре до 600 град.C, а также деталей, работающих под давлением до 30 МПа; сталь аустенитно-ферритного класса |

| Сталь для отливок обыкновенная 03Н12Х5М3ТЛ; 110Г13Л; 12Х7Г3СЛ; 15ГЛ; 20ГЛ; 20Л; 20ХМЛ; 25Л; 27Х5ГСМЛ; 12ДН2Ф. | ||

| 110Г13Л | 0,9-1,4% C, 0,8-1% Si, 11,5-15% Mn, до 1% Ni, до 0,05% S, до 0,12% P, до 1% Cr, до 0,3% Cu | корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжелонагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость. |

| 20Л | 0,17-0,25% C, 0,2-0,52% Si, 0,35-0,9% Mn, до 0,3% Ni, до 0,045% S, до 0,04% P, до 0,3% Cr и Cu | шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С. |

| Сталь жаропрочная высоколегированная 08Х15Н24В4ТР; 08Х20Н14С2; 09Х16Н16МВ2БР; 10Х11Н20Т3Р; 10Х15Н25М3В3ТЮК; 10Х7МВФБР; 12Х25Н16Г7АР; 13Х12Н2В2МФ; 15Х18СЮ; 18Х12ВМБФР. | ||

| 08Х15Н24В4ТР | 50,4-58,1% Fe, до 0,08% C, до 0,6% Si, 0,5-1% Mn, 22-25% Ni, до 0,02% S, до 0,035% P, 14-16% Cr, до 0,025% Ce, 4-5% W, 1,4-1,8% Ti, до 0,005% B | рабочие и направляющие лопатки, крепежные детали, диски газовых турбин с длительным сроком службы при температурах 650-700 град.C; сталь аустенитного класса |

| 18Х12ВМБФР | 0,15-0,22% C, до 0,5% Si и Mn, до 0,06% Ni, до 0,025% S, до 0,03% P, 11-13% Cr, 0,4-0,6% Mo, 0,15-0,18% V, 0,4-0,7% W, 0,2-0,4% Nb, до 0,003% B | лопатки паровых турбин, трубы и крепежные детали для длительного срока службы при температурах до 620 град.C; сталь мартенсито-ферритного класса |

| Сталь жаропрочная низколегированная 12МХ; 15Х5ВФ; 15ХМФКР; 12Х1МФ; 15Х1М1Ф; 15Х5М; 16ГНМ; 12Х2МФБ; 15ХМ. | ||

| 15ХМФКР | 0,12-0,18% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,03% P и S, 1-1,3% Cr, 0,9-1,2% Mo, 0,2-0,32% V, 1,3-1,5% Co, 0,006-0,01% B | поковки турбинных деталей, работающие при температуре 580-600 град.; трубы паропроводные, коллекторные, пароперегревательные |

| 15ХМ | 0,11-0,18% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,3% Ni, до 0,035% S, до 0,035% P, 0,8-1,1% Cr, 0,4-0,55% Mo, до 0,3% Cu | сортовые заготовки, поковки, трубы для перегревателей, паропроводов, коллекторов, фланцы, длительно работающие при температурах до 500 град. |

| Сталь жаропрочная релаксационностойкая 20Х1М1Ф1БТ; 25Х1М1Ф; 30ХМА; 20Х1М1Ф1ТР; 25Х1МФ; 35ХМ; 20Х3МВФ; 25Х2М1Ф; 38Х2МЮА; 20ХМФБР. | ||

| 25Х1М1Ф | 0,22-0,29% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,26% Ni, до 0,025% S, до 0,03% P, 1,5-1,8% Cr, 0,6-0,8% Mo, 0,15-0,3% V, до 0,2% Cu | цельнокованые роторы, валы, диски и др. детали, работающие при температурах до 540 град., крепежные детали для работы при температуре до 525 град. |

| 35ХМ | 0,32-0,4% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,3% Ni, до 0,035% S и P, 0,8-1,1% Cr, 0,15-0,25% Mo, до 0,3% Cu | валы, шестерни, шпиндели, шпильки, фланцы, диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450—500 °C |

| Сталь инструментальная легированная 05Х12Н6Д2МФСГТ; 13Х; 5ХВ2СФ; 6Х4М2ФС; 8Х6НФТ; 9Х5ВФ; 9ХФМ; ХВ4Ф; 9Г2Ф; 6Х3МФС. | ||

| 5ХВ2СФ | 0,45-0,55% C, 0,8-1,1% Si, 0,15-0,45% Mn, до 0,35% Ni, до 0,03% S и P, 0,9-1,2% Cr, 1,8-2,3% W, 0,15-0,3% V | ножи для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе; деревообделочные инструменты при длительной работе |

| ХВ4Ф | 1,25-1,45% C, 0,15-0,35% Si, 0,15-0,4% Mn, до 0,35% Ni, до 0,03% S и P, 0,4-0,7% Cr, до 0,5% Mo, 3,5-4,3% W, 0,15-0,3%V, до 0,3% Cu | резцы и фрезы при обработке с небольшой скоростью резания твердых металлов (валки с закаленной поверхностью), гравировальные резцы при очень напряженной работе, прошивные пуансоны и т. д. |

| Сталь инструментальная штамповая 27Х2Н2М1Ф; 3Х3М3Ф; 4Х3ВМФ; 4Х5МФС; 5Х3В3МФС; 6ХВ2С; 7ХГ2ВМ; Х12; 5Х2МНФ; 4Х2НМФ. | ||

| Х12 | 2-2,2% C, 0,1-0,4% Si, 0,15-0,45% Mn, до 0,35% Ni, до 0,03% S и P, 11,5-13% Cr, до 0,2% Mo и W, до 0,15% V, до 0,03% Ti, до 0,3% Cu | холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

| 5Х2МНФ | 0,46-0,53% C, 0,1-0,4% Si, 0,4-0,7% Mn, 1,2-1,6% Ni, до 0,03% S и P, 1,5-2% Cr, 0,8-1,1% Mo, 0,3-0,5% V | для крупногабаритных цельных штампов (диаметром до 600мм) для штамповки поковок из конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах; зажимных и формующих вставок, наборных и формовочных пуансонов для высадки конструкционных сталей и жаропрочных сплавов на горизонтальноковочных машинах; ножей горячей резки |

| Сталь инструментальная быстрорежущая 11М5Ф; Р12; Р18К5Ф2; Р2М5; Р6М5Ф3; Р9М4К8; 11Р3АМ3Ф2; Р12Ф3; Р18Ф2; Р9. | ||

| Р18К5Ф2 | 0,85-0,95% C, до 0,5% Si и Mn, до 0,4% Ni, до 0,03% S и P, 3,8-4,4% Cr, до 1% Mo, 17-18,5% W, 1,8-2,2% V, 4,7-5,2% Co | для черновых и получерновых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов |

| Р9М4К8 | 1-1,1% C, до 0,5% Si и Mn, до 0,4% Ni, до 0,03% S и P, 3-3,6% Cr, 3,8-4,3% Mo, 8,5-9,5% W, 2,3-2,7% V, 7,5-8,5% Co | для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики |

| Сталь инструментальная валковая 45ХНМ; 60ХН; 75ХСМФ; 9X2; 55X; 60ХСМФ; 7Х2СМФ; 9Х2МФ; 60Х2СМФ; 75ХМ. | ||

| 9Х2МФ | 0,85-0,95% C, 0,25-0,5% Si, 0,2-0,7% Mn, до 0,5% Ni, до 0,03% S и P, 1,7-2,1% Cr, 0,2-0,3% Mo, 0,1-0,2% V | рабочие валки для станов холодной прокатки металлов при особо тяжелых условиях эксплуатации, рабочие валки проволочных обжимных и сортовых станов |

| 75ХМ | 0,7-0,8% C, 0,2-0,6% Si, 0,2-0,7% Mn, до 0,5% Ni, до 0,03% S и P, 1,4-1,7% Cr, 0,2-0,3% Mo | рабочие и опорные валки листовых станов для горячей прокатки черных металлов, опорные валки двух — и четырехвалковых клетей листовых станов для холодной прокатки металлов |

| Сталь конструкционная низколегированная для сварных конструкций 06Г2СЮ; 09Г2Д; 10Г2БД; 10ГТ; 12Г2Б; 12ХГН2МФБАЮ; 14ХГС; 15Г2СФД; 08Г2С; 10Г2С1. | ||

| 14ХГС | 0,11-0,16% C, 0,4-0,7% Si, до 0,3% Ni, до 0,04% S, до 0,035% P, 0,5-0,8% Cr, до 0,3% Cu, до 0,08% As | электросварные трубы магистральных газопроводов высокого давления; сварные конструкции, листовые, клапанные конструктивные детали |

| 10Г2С1 | До 0,12% C, 0,9-1,2% Si, 1,3-1,65% Mn, до 0,3% Ni, до 0,04% S, до 0,035% P, до 0,3% Cr и Cu, до 0,008% N, до 0,08% As | барабаны котлов, сосуды, работающие под давлением, и другие детали котлов, работающие при температурах до 450 град. |

| Сталь конструкционная подшипниковая 11Х18М-ШД; ШХ20СГ; 8Х4В9Ф2-Ш; ШХ4; ШХ15; ШХ15СГ. | ||

| 8Х4В9Ф2-Ш | 0,7-0,8% C, до 0,4% Si и Mn, до 0,03% S и P, 4-4,6% Cr, 8,5-9,5% W, 1,4-1,7% V | для изготовления подшипников качения, работающих в агрессивных средах |

| ШХ15СГ | 0,95-1,05% C, 0,4-0,65% Si, 0,9-1,2% Mn, до 0,3% Ni, до 0,02% S, до 0,027% P, 1,3-1,65% Cr, до 0,25% Cu | крупногабаритные кольца шарико — и роликоподшипников со стенками толщиной более 20—30 мм, шарики диаметром более 50мм; ролики диаметром более 35мм |

| Сталь конструкционная легированная 10Г2; 12ХН; 14Х2ГМР; 15Н2М; 15ХФ; 18Х2Н4МА; 20Г; 20Х2Н4А; 15ХА; 12ХН3А. | ||

| 18Х2Н4МА | 0,14-0,2% C, 0,17-0,37% Si, 0,25-0,55% Mn, 4-4,4% Ni и Cu, до 0,025% S и P, 1,35-1,65% Cr, 0,3-0,4% Mo, до 0,3% Cu | в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °C |

| 20Х2Н4А | 0,16-0,22% C, 0,17-0,37% Si, 0,3-0,6% Mn, 3,25-3,65% Ni, до 0,025% S и P, 1,25-1,65% Cr, до 0,3% Cu | шестерни, вал-шестерни, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах |

| Сталь конструкционная повышенной обрабатываемости А11; A35; А45Е; АС14ХГН; АС35Г2; АС45Г2; A12; А35Е; АС30ХМ; А40ХЕ; | ||

| A12 | 0,08-0,16% C, 0,15-0,35% Si, 0,7-1,1% Mn, 0,08-0,2% S, 0,08-0,15% P | оси, валики, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, и к которым предъявляются повышенные требования по качеству поверхности и точности размеров |

| Сплав прецизионный с высоким электрическим сопротивлением | ||

| Х27Ю5Т | До 0,05% С, до 0,6% Si, до 0,3% Mn, до 0,6% Ni, до 0,015% S, до 0,02% P, 26-28% Cr, до 0,1% Ce и Ca, 0,15-0,4% Ti, 5-5,8% Al, до 0,5% Ba | для электронагревательных элементов печей с предельной рабочей температурой 1350 °C |

(https://splav.kharkov.com/choose_type.php).

Классификация легированных сталей

Есть три степени легирования, согласно которым меняется процентное содержание добавочных веществ. Отсюда материал может быть:

- низколегированным – до 2,5% примесей в составе;

- среднелегированным – до 10%;

- высоколегированным – до 50% добавок.

Различается также молекулярная структура, согласно ей все сплавы классифицируют на:

- мартенситные – с полностью такой зернистостью;

- ферритные;

- аустенитные, а также различные виды комбинированных сталей.

Наиболее часто в качестве примеси используется углерод, он отвечает за повышенную прочность и стойкость к ударам. В связи с этим классифицируют сплавы:

- низкоуглеродистые – до 0,25% содержания;

- среднеуглеродистые – до 0,65%;

- высокоуглеродистые – более 0,65%.

Структура также подразумевает деление на следующие классы:

- доэвтектоидные – в сплаве есть участки феррита;

- эвтектоидные – в основе перлит;

- ледебуритные или заэвтектоидные – с первичными/вторичными карбидами.

Также мы уже отмечали, что по назначению все делятся на:

- конструкционные – они, в свою очередь, подразделяются на строительные и машиностроительные;

- инструментальные – для создания инструментов металлообработки;

- с особыми свойствами, в том числе устойчивые к температурным перепадам, огнестойкие и другие.

Отдельно различают:

- жаропрочные – в них добавляют хром, ванадий, молибден, они используются в сфере энергетики, а также для других отраслей с высокими температурными показателями;

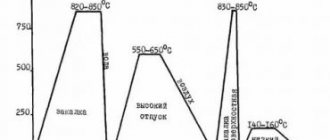

- улучшаемые – их дополнительно подвергают термообработке, обычно закалке, они отличаются повышенной прочностью и чувствительностью к концентрации напряжения;

- цементуемые – они сперва проходят цементацию, а уже после этого закалку, отлично подходят для производства шестерен, валов и прочих элементов, для которых важна износостойкость;

- быстрорежущие – очень большая твердость и красностойкость до высокой температурной границы;

- нержавеющие – имеют покрытие из оксидной пленки, предотвращающее ржавление;

- с улучшенными магнитными или электрическими качествами.

Если более подробно классифицировать легированные стали строительного назначения, то различают:

- массовые – применяются фактически всюду;

- мостостроительные;

- судостроительные – очень устойчивы ко хрупкому разрушению;

- для горячего водоснабжения и пара – относится к жаропрочным;

- низкоопущенные – активно используются в самолетостроении и пр.

Кроме того, все сплавы можно классифицировать по основной примеси, а также делить на двухкомпонентные, трехкомпонентные и так далее по конкретной рецептуре.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Маркировка легированных сталей

Так как данный класс материалов очень обширен, то возникла необходимость в обозначении отдельных элементов. К сожалению, нет единых во всем мире правил по тому, как ставить клеймо. Мы будем перечислять правила, характерные для российского производства.

В основе маркировке – цифры и буквы. Литеры могут означать особые свойства или принадлежность к узкому классу, но наиболее часто они отвечают за компонент, который находится в составе:

- А – азот.

- К – кобальт.

- С – кремний.

- Т – титан.

- Е – селен.

- Б – ниобий.

- Г – марганец.

- М – молибден.

- П – фосфор.

- Ф – ванадий.

- Ц – цирконий.

- В – вольфрам.

- Д – медь.

- Н – никель.

- Х – хром.

- Р – бор.

- Ю – алюминий.

Российский государственный стандарт

За маркировку отвечает ГОСТ 4543-71. Согласно документу, по букве, которая стоит спереди, можно определить, к какому классу относится вещество:

- Ж – нержавеющий сплав.

- Х – хромистый.

- Е – магнитный.

- Я – хромоникелевая нержавейка.

- Ш – шарикоподшипниковый.

- Р – инструментальный быстрорежущий.

- А – высококачественный.

- Н – полученный нагартованным прокатом.

- ТО – способ термической обработки.

Также следует смотреть на цифры. Первая позволяет понять, сколько в составе углерода, а затем вместе с буквой стоит процент содержания другой легирующей добавки.

Вот пример маркировки хромистого соединения:

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Разница между легированием и примесями

Добавки вводятся специально в значительном количестве (более 0,1% от всего состава), их влияние на результат высоко. В то время как нечаянные примеси – это неизбежные, зачастую оказывающие вредное воздействие вещества, которые примешиваются в малом количестве. И чем выше качество материала, тем их меньше.

Например, для легирования сталей с целью последующей холодной штамповки используют хром (до 12%) – это, безусловно, добавка. В качестве завершения статьи посмотрим несколько видео:

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

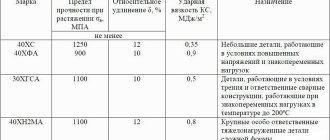

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

- Компоненты считаются легирующими только в том случае, если они вводятся целенаправленно и содержание каждого превышает 1 %.

- Сера, водород, фосфор считаются примесями. В качестве неметаллических включений используются бор, азот, кремний, редко — фосфор.

- Объемное легирование — это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

Легированная медь

Используется в чистом виде и в составе медных сплавов, которые имеют широкое разнообразие в зависимости от соотношения основных и легирующих элементов: латуни, бронзы, мельхиоры, нельзийберы и другие.

Чистая латунь — сплав с цинком — не легируется. Если в ее состав входят легирующие в определенном количестве — она считается многокомпонентной. Бронзы — это сплавы с другими металлическими составляющими, могут быть оловянными и не содержащими олова, легируются во всех случаях. Улучшение их качества осуществляется с помощью Mn, Fe, Zn, Ni, Sn, Pb, Be, Al, P, Si.

Содержание кремния в медных соединениях повышает их коррозионную стойкость, прочность и упругость; олово и свинец — определяют антифрикционные качества и позитивные характеристики относительно обрабатываемости резанием; никель и марганец — составляющие, так называемых, деформируемых сплавов, которые также положительно влияют на устойчивость к коррозии; железо улучшает механические свойства, а цинк — технологические.

Применяются в электротехнике, как основное сырье для изготовления разнообразных проводов, материал для изготовления ответственных деталей для химического оборудования, в машиностроении и приборостроении, в трубопроводах и теплообменниках.

Исторический путь

Фундамент для развития легирования был заложен обоснованием тигельного способа плавления стали в Европе в XVIII веке. В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

- Одновременное открытие все новых и новых химических элементов, подталкивало исследователей на экспериментальные опыты выплавки.

- Установлено негативное влияние меди на качество стали.

- Открыта латунь, содержащая 6 % железа.

Проводились опыты с точки зрения качественного и количественного влияния на стальной сплав вольфрама, марганца, титана, молибдена, кобальта, хрома, платины, никеля, алюминия и прочих.

Первое промышленное производство стали, легированной марганцем, налажено в начале XIX века. Оно же получило развитие с 1856 года в рамках бессемеровского процесса выплавки.

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

Существуют также:

- механическое легирование,

- восстановление,

- электролиз,

- плазмохимическая реакция.

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев. Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку. Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

С помощью поверхностного легирования поверхности изделия придают особые свойства. На верхний слой наносится определённый элемент или сплав в виде небольшого пласта, затем на неё воздействуют с помощью энергии (лазерного излучения, плазмы, тока высокой частоты др.) — поверхность оплавляется, и на ней формируется новый сплав.

Основные цели легирования

Слово «легирование» происходит от немецкого «legieren» (связывать, соединять). Положительное воздействие легирующих компонентов на свойства стали связано с обеспечиванием протекания двух физико-химических процессов.

Процесс №1

Образование термодинамических устойчивых растворов замещения, сопровождающееся замещением части атомов (ионов) железа в его кристаллической решётке (ионами) легирующего элемента. Это ведёт к искажению кристаллической решётки железа, поскольку радиусы ионов (катионов) легирующих элементов отличаются от радиуса катионов железа, что повышает твёрдость и прочность железа с сохранением его пластичности.

Процесс №2

Возникновение прочных и практически нерастворимых в жидком железе химических соединений между введёнными в расплавленный металл легирующими добавками и растворёнными в нём неметаллами (кислород, азот, сера, углерод и др.).

Результатами образования таких соединений являются:

- снижение остаточного содержания в расплавленном металле растворенных неметаллов, ухудшающих его качество,

- уменьшение общего объёма вредных примесей (растворённых и в виде неметаллических включений) в стали.

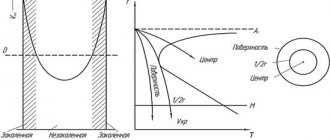

А также происходит выделение (выпадение) из жидкого металла таких мелких неметаллических включений, которые служат центрами кристаллизации и приводят к получению мелкозернистой первичной и вторичной структуры стали. Благодаря этому она имеет лучшую пластичность, малую анизотропность свойств после прокатки и т. д. Выделяющиеся во время кристаллизации мелкие неметаллические включения обладают склонностью скапливаться на поверхности растущих кристаллов, понижая скорость роста граней, а это, в свою очередь, уменьшает зернистость стали.

Легирование в металлургии

История

Легирование стало целенаправленно применяться сравнительно недавно. Отчасти это было связано с технологическими трудностями. Легирующие добавки просто выгорали при использовании традиционной технологии получения стали. Поэтому для получения дамасской (булатной) стали использовали достаточно сложную по тем временам технологию.

Примечательно то, что первыми сталями , с которыми познакомился человек были природнолегированные стали. Еще до начала железного века применялось метеоритное железо , содержащее до 8,5 % никеля .

Высоко ценилось и природнолегированные стали, изготовленные из руд , изначально богатых легирующими элементами . Повышенная твёрдость и вязкость японских мечей с возможностью обеспечить остроту кромки возможно объясняются наличием в стали молибдена .

Современные взгляды о влиянии на свойство стали различных химических элементов начали складываться с развитием химии во второй четверти XIX века .

По-видимому, первым удачным использованием целенаправленного легирования можно считать изобретение в 1858 г. Мюшеттом стали, содержащей 1,85 % углерода , 9 % вольфрама и 2,5 % марганца . Сталь предназначалась для изготовления резцов металлообрабатывающих станков и явилась прообразом современной линейки быстрорежущих сталей . Промышленное производство этих сталей началось в 1871 г.

Принято считать, что первой легированной сталью массового производства стала Сталь Гадфильда , открытая английским металлургом Робертом Эбботом Гадфильдом в 1882 г . Сталь содержит 1,0 — 1,5 % углерода и 12 — 14 % марганца, обладает хорошими литейными свойствами и износостойкостью . Без особых изменений химического состава эта сталь сохранилась до настоящего времени.

Влияние легирующих элементов

Для улучшения физических, химических, прочностных и технологических свойств металлы легируют, вводя в их состав различные легирующие элементы. Для легирования сталей используются хром, марганец, никель, вольфрам , ванадий , ниобий , титан и другие элементы. Небольшие добавки кадмия в медь увеличивают износостойкость проводов, добавки цинка в медь и бронзу — повышают прочность, пластичность, коррозионную стойкость. Легирование титана молибденом более чем вдвое повышает температурный предел эксплуатации титанового сплава благодаря изменению кристаллической структуры металла. Легированные металлы могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит , занимающий в структуре не менее 90 % по объему . Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность , снижают его ударную вязкость (за исключением никеля). Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенита и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования, особое значение имеют жаропрочность и коррозионная стойкость . Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды , давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом, а также с углеродом. В зависимости от того, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку , нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.

Марганец и кремний вводятся в процессе выплавки стали для раскисления , они являются технологическими примесями. Марганец вводят в сталь до 2 %. Он распределяется между ферритом и цементитом. Марганец заметно повышает предел текучести, порог хладноломкости , прокаливаемость стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна с марганцем в сталь вводят карбидообразующие элементы. Так как во всех сталях содержание марганца примерно одинаково, то его влияние на сталь разного состава остается неощутимым. Марганец повышает прочность, не снижая пластичности стали.

Имеют значение в современной промышленности. Проанализируем некоторые из них, выделим их отличительные и сходные характеристики.

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

- снижение пластических свойств,

- развитие отпускной хрупкости,

- снижение порога хладноломкости.

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей. Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам. Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%. К подшипниковым – предъявляют особые требования по металлургической чистоте. Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.