Версия для печати 31 Июля 2021 г.

Получая заказы на изготовление резервуаров и емкостей из нержавеющей стали, нам часто задают вопросы, чем одна марка отличается от другой в плане эксплуатационных характеристик и долговечности работы. Чтобы расставить все точки над «i», в этой статье мы разберемся в марках нержавеющей стали и их зарубежных аналогах, проанализируем их физико-химические свойства.

- Понятие нержавеющей стали

- Свойства нержавеющей стали

- Классификация марок нержавеющей стали

- Аналоги нержавеющих марок стали

Понятие нержавеющей стали

Приведем определение: нержавеющая сталь — сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах.1

Своей стойкостью к коррозии она отличается от обычных углеродистых сталей и поэтому широко применяется в пищевой промышленности, в нефтегазовой и химической отрасли для эксплуатации с высокоагрессивными средами и пищевыми продуктами, так как в процессе хранения при контакте жидкости и поверхности емкости не образуются окислы и другие вещества, которые могут влиять на свойства хранимого продукта.

Что же такое нержавеющая сталь с точки зрения химии? — Это сплав с минимальной массовой долей хрома 10,5% и максимальной массовой долей углерода 1,2%.2

Простыми словами, нержавеющую сталь получают путем добавления к железу легирующих веществ в разных пропорциях для получения необходимых характеристик.

Так, основным легирующим элементом является хром Cr. Также сплавы дополнительно содержат углерод C, никель Ni, кремний Si, марганец Mn, титан Ti, ниобий Nb, кобальт Co, молибден Mo, ванадий V, сера S, фосфор Р, вольфрам W, алюминий Al, медь Cu, кобальт Co.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

КЛАССИФИКАЦИЯ

1.1. В зависимости от основных свойств стали и сплавы подразделяют на группы:

- I — коррозионностойкие (нержавеющие), обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- II — жаростойкие (окалиностойкие) со стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

- III — жаропрочные, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

1.2. В зависимости от структуры стали подразделяют на классы:

- мартенситный — с основной структурой мартенсита;

- мартенситно-ферритный —содержат в структуре, кроме мартенсита, не менее 10 % феррита;

- ферритный — стали, имеющие структуру феррита;

- аустенитно-мартенситный — количество аустенита и мартенсита в составе можно изменять в широких пределах;

- аустенитно-ферритный — стали, имеющие в структуре более 10 % феррита;

- аустенитный — стали, имеющие структуру аустенита.

Подразделение сталей на классы по структурным признакам является условным и произведено в зависимости от основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Поэтому структурные отклонения причиной забраковывания служить не могут.

1.3. В зависимости от химического состава сплавы подразделяют на классы по основному составляющему элементу:

- сплавы на железоникелевой основе;

- сплавы на никелевой основе.

Классификация марок нержавеющей стали

В зависимости от состава сплава выделяют следующие группы сталей:

- ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами. Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

| Маркировка стали | Тип стали | Сфера применения | Химический состав |

| 12Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления свариваемой аппаратуры в разных отраслях промышленности | Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,5 Ti 5C-0,8 |

| 08Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н9Т | Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | хромомарганценикелевые стали аустенито-ферритного класса | для изготовления свариваемой аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности | Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | хромоникельмолибденовые стали аустенитно-ферритного класса | для изготовления свариваемой аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не более 300ºС | Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

| 08Х18Н10 | хромоникелевые стали аустенитного класса | для изделий, подвергаемых термической обработке (закалке) | Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | хромоникелевые молибденовые стали аустенитного класса | для технологического оборудования химической промышленности | Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр.). Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается. Например: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и менее 1% титана.

Нержавеющая сталь 12Х18Н10Т

Заменители

Заменитель — стали 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08X17Т, 15Х25Т, 12Х18Н9Т.

Иностранные аналоги

| Германия DIN | Марка | X10CrNiTi18-9 |

| Номер | 1.4541 | |

| США (AISI, SAE, ASTM) | 321 | |

| Франция (AFNOR) | Z10CN18 | |

| Великобритания (BS) | 320S31 | |

| Швеция (SS) | 2337 | |

| Италия UNI | — | |

| Япония | SUS321 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 12Х18Н10Т

Цифра 12 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 12Х18Н10Т это значение равно 0,12%.

Буква «Х» указывает на содержание в стали хрома. Цифра 18 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т.е. содержание хрома около 18%.

Буква «Н» указывает на содержание в стали никеля. Цифра 10 после буквы «Н» указывает примерное количество никеля в стали в процентах, округленное до целого числа, т.е. содержание никеля около 10%.

Буква «Т» указывает на содержание в стали титана. Содержание титана в стали не превышает 1,5%.

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2879-88. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист толстый ГОСТ 7350—77. Лист тонкий ГОСТ 5582—75. Лента ГОСТ 4986—79. Проволока ГОСТ 18143—72. Поковки и кованые заготовки ГОСТ 25054—81, ГОСТ 1133-71. Трубы ГОСТ 9940-72, ГОСТ 9941-72, ГОСТ 14162-79.

Свариваемость

Сталь 12Х18Н10Т является свариваемой без ограничений. Способы сварки: РДС, ЭШС и КТС (Контактно Точечная Сварка). Рекомендуется последующая термообработка.

Технологические свойства

Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,35 в закаленном состоянии при НВ 169 и σв = 610 МПа. Флокеночувствительность — не чувствительна.

Химический состав, % (ГОСТ 5632-2014)

| Сталь | C | Si | Mn | Cr | Ni | Ti | S | P |

| 12Х18Н10Т | не более 0,12 | не более 0,80 | не более 2,00 | 17,0-19,0 | 9,0-11,0 | 5,0-8,0 | не более 0,02 | не более 0,40 |

Применение 12Х18Н10Т

Назначение — детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред — до +350 °С.

Сталь коррозионностойкая (нержавеющая) аустенитного класса и преимущественно применяется как коррозионостойкая, но может применяться и как жаростойкая и жаропрочная. По жаростойкости близка к стали 12Х18Н9Т.

Применяется для изготовления свариваемой аппаратуры в разных отраслях промышленности.

Примерное применение как жаростойкой стали

Назначение — трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей. Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч), 800°С.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Неустойчива в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали.

Примерное применение как жаропрочной стали

Детали выхлопных систем, трубы, листовые и сортовые детали.

Рекомендуемая максимальная температура применения, 600°С.

Срок службы — Весьма длительный.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949. Листы ГОСТ 7350. Поковки ГОСТ 25054. Трубы ГОСТ 9940, ГОСТ 9941 (из 12Х18Н10Т) | От -270 до 350 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран |

| Св. 350 до 610 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии |

Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | ||

| 12Х18Н10Т | ГОСТ 5632 | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется |

Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -270 до 350 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах. Применяется для сварных узлов |

| Сортовой прокат ГОСТ 5949 | Св. 350 до 610 | Применяется для работы в средах, не вызывающих межкристаллитной коррозии |

Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

| Марка стали | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °С | Давление рабочее Pp, МПа(кгс/см2), не более | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Лист ГОСТ 5582. Лента ГОСТ 4986, (для стали 1.4541) | ГОСТ 21744, ГОСТ 22388 | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности — до температуры 350°С. Для коррозионных сред — до 150°С |

| Труба ГОСТ 10498 | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) |

ПРИМЕЧАНИЕ В таблице указаны предельные величины по температурам и рабочим давлениям. Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны.

Применение стали 12Х18Н10Т для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | От -100 до 300 | 155…170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

| Марка стали | НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Проволока | От -253 до 400 | Предохранительные, регулирующие клапаны, маломагнитные пружины |

Применение стали 12Х18Н10Т для прокладок

| Марка стали | Вид полуфабриката | Температура применения, °С | Дополнительные указания по применению | |

| Наименование | НД на поставку | |||

| 12Х18Н10Т ГОСТ 5632 | Листы толстые термически обработанные | ГОСТ 7350 | От -253 до 600 | Применяется для работы в коррозионных средах |

Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

| Метод формообразования заготовок | Наименование деталей |

| Поковки, штамповки, заготовки из проката | Корпус, крышка, шток, шпиндель, детали уплотнения затвора, концевые детали сильфона |

Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 12Х18Н10Т | 540 | 540 | 540 |

Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 12Х18Н10Т | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: PH2 = (C*Pp)/100, где C — процентное содержание в системе; PH2 — парциальное давление водорода; Pp — рабочее давление в системе.

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18H10T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, шток, плунжер (шибер), седло | 12Х18Н10Т | 1,0 | 4,0 |

ПРИМЕЧАНИЕ

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости Kn не менее 0,5 и твердость материала HRC≥28.

Стойкость стали 12Х18Н10Т против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Стойкость стали 12Х18Н10Т против ударной эрозии

| Балл стойкости | НВ не более | Материалы |

| 5 | 150 | Аустенитная хромоникелевая нержавеющая сталь марки 12Х18Н10Т |

Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 12Х18Н10Т ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

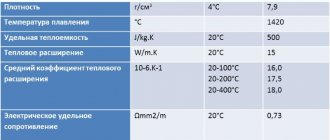

Характеристики

Плотность ρ при температуре испытаний, 20 °С — 7900 кг/см3

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 |

Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | — |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σb, МПа | δ5, % | ψ% |

| не менее | ||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1020-1100 °С на воздухе, в масле или в воде | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | — | — | 590-830 | 20 | — |

| Пруток нагартованный | До 5 | — | 930 | — | — | |

| ГОСТ 7350-77 (образцы поперечные) | Лист горячекатаный и холодно-катаный: | |||||

| закалка с 1000-1080 °С в воде или на воздухе | Св.4 | 236 | 530 | 38 | — | |

| ГОСТ 5582-75(образцы поперечные) | закалка с 1050-1080 °С в воде или на воздухе | До 3,9 | 205 | 530 | 40 | — |

| нагартованный | До 3,9 | — | 880-1080 | 10 | — | |

| ГОСТ 25054-81 | Поковка. Закалка с 1050— 1100 °С в воде или на воздухе | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-81 | Труба бесшовная горячедеформированная без термообработки | 3,5-32 | — | 529 | 40 | — |

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σa, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 20 | 225-315 | 550-650 | 46-74 | 66-80 | 215-372 |

| 500 | 135-205 | 390-440 | 30-42 | 60-70 | 196-353 |

| 550 | 135-205 | 380-450 | 31-41 | 61-68 | 215-353 |

| 600 | 120-205 | 340-410 | 28-38 | 51-74 | 196-358 |

| 650 | 120-195 | 270-390 | 27-37 | 52-73 | 245-353 |

| 700 | 120-195 | 265-360 | 20-38 | 40-70 | 255-353 |

Примечание.

Закалка с 1050—1100 °С на воздухе.

Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

| tисп, °С | Предел ползучести, МПа, не менее | Скорость ползучести, %/ч |

| 600 | 74 | 1/100000 |

| 650 | 29-39 |

| tисп, °С | Предел длительной прочности, МПа, не менее | τ, ч |

| 600 | 147 | 10000 |

| 650 | 78-98 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -75 | |

| Полоса 8×40 мм | 286 | 303 | 319 |

Примечание.

Предел выносливости σ-1 = 279 МПа при n = 107.

Чувствительность к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/см2 |

| Исх. сост. | Исх. сост. | 274 |

| 5000 | 600 | 186-206 |

| 5000 | 650 | 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

| Воздух | 650 | 2-3 |

| 750 | 4-5 |

Узнать еще

Сталь 38ХА конструкционная легированная…

Сталь 09Г2С — конструкционная низколегирован…

Сталь 40Х13 коррозионностойкая…

Коррозионностойкие, жаростойкие, жаропрочные, изно…