Влияние углерода на свойства сталей

Углерод является главным упрочняющим элементом во всех сталях, кроме аустенитных нержавеющих сталей и некоторых других высоколегированных сталей. Упрочняющий эффект углерода состоит из упрочнения твердым раствором и упрочнения за счет дисперсного выделения карбидов. С увеличением содержания углерода в стали ее прочность увеличивается, но пластичность и свариваемость снижается.

Углерод имеет умеренную тенденцию к макросегрегации в ходе кристаллизации. Макросегрегация углерода обычно проявляется более значительно, чем у всех других легирующих элементов. Углерод имеет сильную тенденцию сегрегировать на дефектах в сталях, таких как границы зерен и дислокации. Карбидообразующие элементы могут взаимодействовать с углеродом и образовывать «легированные» карбиды.

Нержавеющие стали: как состав влияет на свойства

Легированные стали занимают значительную долю рынка металлургической продукции. К ним относятся так называемые «нержавейки» — группа сплавов, отличающихся повышенной устойчивостью к коррозии. Со времени появления номенклатура таких сталей расширилась до нескольких сотен наименований. Поэтому были разработаны система их классификации и маркировка.

Стоит заметить, что название «нержавеющая сталь» не совсем корректно отражает ее свойства. Любой железоуглеродистый сплав подвержен воздействию кислорода и агрессивных веществ, но для того, чтобы это отразилось на эксплуатационных свойствах, нужно разное время. Поэтому нержавеющие стали правильнее называть коррозиестойкими.

По составу

В качестве легирующих добавок, повышающих устойчивость железоуглеродистого сплава к образованию ржавчины, используются хром, никель, ванадий, молибден, титан и некоторые другие.

Коррозионную стойкость также повышают вводимые для раскисления и нейтрализации серы марганец и кремний. По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д.

Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

Базовыми легирующими элементами нержавеек считаются хром и никель. Они оба входят в твердый раствор с железом, повышают сопротивляемость коррозии.

При окислении они образуют на поверхности стального изделия тонкую непроницаемую для кислорода пленку, устойчивую к химическим, электрохимическим и атмосферным воздействиям. Никель расширяет область аустенита в железоуглеродистых сплавах.

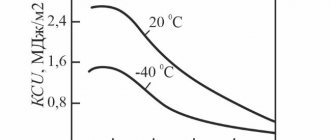

Хром сужает ее, но является карбидообразующим элементом и связывает углерод. Соотношение никеля и хрома оказывает определяющее влияние на ударную вязкость, свариваемость и способность воспринимать холодную деформацию.

Углерод, как один из обязательных компонентов сталей, отрицательно влияет на сопротивляемость к коррозии. Однако от его содержания зависит твердость и износостойкость стали. Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

По свойствам

Более наглядное представление о сплавах дает разделение на группы по свойствам:

- Коррозионностойкие. Сталиотличаются высокой сопротивляемостью к атмосферной коррозии, эксплуатируются при нормальных условиях в нагруженном состоянии. Примерами могут служить нержавейки, используемые для изготовления посуды и оборудования для пищевой промышленности: 08Х18Н10, 20Х13, 30Х13.

- Жаростойкие. Отличительная черта таких сплавов – высокая сопротивляемость к образованию окалины при высоких температурах. Жаростойкие нержавеющие стали применяются для изготовления теплообменников котельных и пиролизных установок (15Х28), клапанов автомобильных и авиационных двигателей (40Х10С2М), деталей для нагревательных металлургических печей (10Х23Н18).

- Жаропрочные. Разработан ряд сплавов, способных работать под нагрузкой при высоких температурах без существенных деформаций и разрушения. В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

По структуре

По микроструктуре нержавеющие стали делятся на следующие классы:

- аустенитные;

- ферритные;

- мартенситные;

Кроме них существуют промежуточные группы:

- аустенито-ферритные;

- мартенсито-ферритные;

- мартенсито-карбидные.

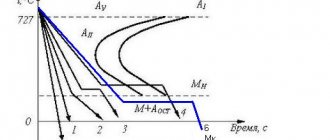

Большое влияние на устойчивость к коррозии оказывает термообработка, поскольку влияет на фазовый состав большинства нержавеющих сталей. Устойчивость снижается при возникновении карбидной неоднородности. Этим явлением обусловлена так называемая межкристаллическая коррозия.

При нагреве сталей до температур в интервале 500 – 800 °C на границах зерен образуются цепочки карбидов и участки со сниженным содержанием хрома. В теле зерна содержание легирующих элементов остается высоким. Такой вид коррозии часто наблюдается в зонах сварных швов.

Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Аустенитные стали

При кристаллизации аустенитные стали образуют однофазную систему с кристаллической решеткой гранецентрированного типа. Один из наиболее ярких представителей класса – сплав 08Х18Н10.

Благодаря высокому содержанию никеля в нержавейках этого класса (до 30%) аустенитная фаза сохраняет устойчивость вплоть до – 200 °C, содержание углерода не превышает 0,12%. Стали с такой структурой характеризуются отсутствием магнитных свойств.

Большинство из них имеет хорошую механическую обрабатываемость.

Аустенитные стали обязательно подвергаются термообработке – закалке, отпуску или отжигу. Скорость охлаждения практически не изменяет твердости, однако оказывает влияние на устойчивость к жидким и газообразным агрессивным средам, стабилизирует размер зерна устойчивость к деформации.

В системы легирования аустенитных хромоникелевых сталей вводят дополнительные элементы:

- молибдена – для предотвращения питтинга и эксплуатации в восстановительных атмосферах

- титана и ниобия – для защиты от межкристаллической коррозии.

- кремния – для повышения кислотостойкости;

- марганца – для улучшения литейных качеств.

Ферритные стали

В этот класс входят хромистые стали с низким содержанием углерода. Они имеют объемно-центрированную кубическую решетку, определяющую магнитные свойства.

Ферритные стали обладают меньшей коррозионную устойчивость в сравнении с аустенитными, не могут быть упрочнены термообработкой, но имеют более высокие технологические свойства. Они легче подвергаются механической обработке и лучше свариваются, а их себестоимость значительно ниже.

При температуре 300 – 400 °C стали приобретают высокую пластичность, и из них можно получать объемные штампованные детали сложной формы.

хрома в таких сталях достигает 27 %. В качестве стабилизирующих добавок используют молибден, титан и алюминий.

Мартенситные стали

Сплавы этого класса содержат не менее 0,15 % углерода и 11 % хрома. Мартенсит имеет микроскопическую игольчатую структуру и при увеличении выглядит так же, как и углеродистая сталь после закалки.

Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC.

В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

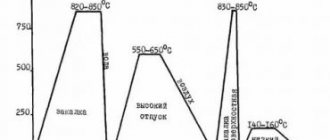

Одно из основных технологических свойств коррозиестойких сталей с такой структурой – способность к самозакаливанию. Мартенситное превращение происходит при охлаждении на воздухе. Для повышения жаропрочности сталь после закалки подвергают отпуску на сорбит или троостит.

Влияние марганца на свойства сталей

Марганец присутствует практически во всех сталях в количестве от 0,30 % и более. Марганец применяют для удаления из стали кислорода и серы. Он имеет меньшую тенденцию к сегрегации, чем любой другой легирующий элемент. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, за исключением сталей с очень низким содержанием углерода, а также снижает риск красноломкости. Марганец благоприятно влияет на ковкость и свариваемость сталей.

Марганец не образует своего карбида, а только растворяется в цементите и образует в сталях легированный цементит. Марганец способствует образованию аустенита и поэтому расширяет аустенитную область диаграммы состояния. Большое содержание марганца (более 2 %) приводит к возрастанию тенденции к растрескиванию и короблению при закалке. Присутствие в сталях марганца поощряет такие примеси как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен с возникновением отпускной хрупкости.

Марганец в стали и в сплавах

На сегодняшний день такой элемент как марганец в стали и в сплавах используется очень широко, можно даже сказать, что это металл, который постоянно используется при производстве стали. И хотя руда, которая так и называлась – марганцевая, используется человеком еще с 13 века, но этот металл в ней был обнаружен только в 1774 году. Сделал это открытие шведский ученый К.-В. Шееле. Но до промышленного применения марганца нужно было ждать еще почти сто лет.

В 1856 году английский металлург Р. Мюшет получил патент на следующую идею – при плавке стали в качестве раскислителя использовать марганец. И действительно, при добавлении марганца в расплавленную сталь восстанавливаются оксиды ферума, удаляется кислород и предотвращается образование сульфидов ферума. Получаемые оксиды и сульфиды марганца легко отделяются от металла и образуют шлак. Причем для раскисления достаточно ввести на 1 тонну стали около 6 кг марганца. Идея была настолько удачной, что используется и по сей день в металлургии.

Но оказалось, что марганец также хорош и как легирующая добавка к стали. В 1882 году другой английский металлург Р.-А. Гадфильд предложил использовать для изготовления железнодорожных рельс сталь, в составе которой было 12-14% марганца. Сталь с такой добавкой характеризовалась высокой ударной вязкостью и сопротивлением износу. Считается, что эта сталь является первой легированной сталью. В числе других положительных эффектов при введении в сталь марганца, обнаруженных позже, есть улучшение свариваемости, прокаливаемости, обработки резанием и давлением.

Особого внимания заслуживает сталь марки Г13 («сталь Гадфильда»

, содержащая 1,2 % углерода и 13 % марганца). Она применяется для изготовления деталей, подвергающихся сильному износу – траки гусеничных машин, ковши экскаваторов, стрелки рельсовых путей, шаровые мельницы, дробилки и т.д. Высокая износостойкость такой стали объясняется тем, что при действии высоких ударных нагрузок аустенит поверхностного слоя превращается в мартенсит. Технологически после закалки, например, рабочих элементов ковша экскаватора, сталь Г13 получает аустенитную структуру, твердость и износостойкость которой невелики. Однако, как только ковш вводится в эксплуатацию и начинает интенсивно работать, врезаясь в землю, аустенит, получив удар, превращается в мартенсит в поверхностном слое. Получается замечательный комплекс свойств – высокая твердость и износостойкость поверхности и высокая ударная вязкость серцевины. Говорят – сталь наклепывается. Интересно, что при изнашивании поверхности превращение аустенита в мартенсит продолжается и продвигается в глубь детали все время в процессе работы. Недостаток стали Г13 – механической обработке она поддается с трудом.

Еще один интересный сплав на основе марганца – «немой сплав»

. Это сплав, содержащий 70 % марганца и 30 % купрума. Он не издает звона при ударах по нему.

Как легирующий элемент марганец применяется также в бронзах и латунях. Как и в сталях, он повышает прочность и упругость. Например, нужна пружина, по которой должен идти ток. Чистый купрум для этого не подходит – упругие свойства низкие. Но если к купруму добавить 5 % марганца, то получим хорошую токопроводящую пружинную бронзу.

Или вот такой сплав – 86,8 % серебра, 8,8 % марганца, 4,4 % алюминия. Применяется он для изготовления постоянных магнитов. Как так? – удивитесь Вы. Действительно, все три элемента никакого отношения к ферромагнетикам не имеют. Однако в составе сплава полученная кристаллическая решетка имеет ферромагнитные свойства.

Марганцевые соединения находят широкое применение в различных технологиях – и как красящие вещества, и как окислитель в органических соединениях, при производстве стекла, в керамической промышленности. А сколько применений в быту имеет обыкновенная «марганцовка» — перманганат калия!

После всего перечисленного не удивляет, что марганец входит в число наиболее используемых металлов, а его мировое производство исчисляется миллионами тонн.

Влияние кремния на свойства сталей

Кремний является одним из основных раскислителей, которые применяют при выплавке сталей. Поэтому содержание кремния задает тип произведенной стали. Спокойные углеродистые стали могут содержать кремния до максимум 0,60 %. Полуспокойные стали могут содержать умеренные количества кремния, например, 0,10 %.

Кремний полностью растворяется в феррите при содержании кремния до 0,30 %. Он увеличивает прочность феррита, почти не снижая его пластичности. При содержании кремния выше 0,40 % в углеродистой стали общего назначения происходит существенное снижение пластичности.

В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали. Добавление кремния в хромоникелевые аустенитные стали повышает их стойкость к коррозии под напряжением. В термически упрочняемых сталях кремний является важным легирующим элементом, повышает способность сталей к термическому упрочнению и их износостойкость, увеличивает предел упругости и предел текучести. Кремний не образует карбидов и не содержит цементита или других карбидов. Он растворяется в мартенсите и замедляет распад легированного мартенсита до 300 °С.

Влияние легирующих элементов и примесей на свариваемость

Влияние легирующих элементов и примесей на свариваемость

К легирующим элементам относят: хром, никель, молибден, ванадий, вольфрам, титан, а также марганец и кремний при определенном их содержании.

Хром в низкоуглеродистых сталях содержится в пределах до 0,300, в конструкционных 0,7 — 3,50, в хромистых l2 — 180~0, в хромо- никелевых 9 — 3500. При сварке хром образует карбиды хрома, ухудшающие коррозионную стойкость стали и резко повышающие твердость -в зонах термического влияния; содействует образованию тугоплавких окислов, затрудняющих процесс сварки.

Никель в низкоуглеродистых сталях имеется в пределах 0,2- 0,3%, в конструкционных 1 — 5%, в легированных 8 — 35%. В некоторым сплавах содержание никеля достигает 85%. Никель увеличивает пластические и прочностные свойства стали, измельчает зерна, не ухудшая свариваемости.

Молибден в стали ограничивается 0,15 — 0,8%. Он увеличивает несущую способность стали при ударных нагрузках и высоких температурах, измельчает зерно. Он способствует образованию трещин в наплавленном металле и зонах термического влияния; при сварке активно окисляется и выгорает.

Ванадии в специальных сталях содержится в пределах 0,2 — 0,8%, в штамповых сталях 1 — 1,5%. Он способствует закаливаемости стали, чем затрудняет сварку, В процессе сварки активно окисляется и выгорает.

Вольфрам в инструментальных и штамповых сталях содержится в пределах от 0,8 до 18%. Вольфрам резко увеличивает твердость стали и ее работоспособность при высоких температурах (красностойкость), но затрудняет процесс сварки, так как сильно окисляется.

Титан и ниобий вводят в нержавеющие и жаропрочные стали для повышения коррозионных свойств (0,5 — 1,0%). При сварке нержавеющих сталей типа Х18Н9 ниобий способствует образованию горячих трещин.

Уrлерод — одна нз наиболее важных примесей, определяющая прочность, вязкость, закаливаемость и особенно свариваемость стали. Содержание углерода в обычных конструкционных сталях в пределах до 0,25% не ухудшает свариваемости. При более высоком содержании свариваемость стали резко ухудшается, так как в зонах термического влияния образуются структуры закалки, приводящие к трещинам. Повышенное содержание углерода в присадочном материале вызывает при сварке пористость металла шва.

Марганец содержится в стали в пределах 0,3 — 0,8%. Процесс сварки марганец не затрудняет. При сварке среднемарганцовистых сталей (1,8 — 2,5% Мn) возникает опасность появления трещин в связи с тем, что марганец способствует увеличению закаливаемости стали. В сталях типа Г13Л с содержанием марганца в пределах 11 — 16% при сварке происходит интенсивное выгорание марганца, для предотвращения которого требуются специальные меры.

Кремний находится в стали в пределах 0,02 — 0,3%. Он не вызывает затруднений при сварке. В специальных сталях при содержании кремния 0,8 — 1,5% условия сварки ухудшаются из-за высокой жидкотекучести кремнистой стали и образования тугоплавких окислов кремния.

Сварка углеродистых сталей

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном. Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.