ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

Закаливаемость и прокаливаемость —эти два понятия характеризуют важные свойства стали.

Под закаливаемостью понимают способность стали к получению максимальной твердости при закалке.

Под прокаливаемостью понимают способность стали получить закаленный слой с мартенситной или трооститно-мартенситной структурой на определенную глубину.

За характеристику прокаливаемости принято считать критический диаметр DК

, т. е. наибольший диаметр цилиндра из данной стали, который получат в результате закалки полумартенситную структуру в центре образца. Эта структура содержит 50% мартенсита и 50% троостита. В этом случае

DK

обозначается D50 Однако часто важно знать значение диаметра, где содержание мартенсита значительно выше: 95% и 99,9%. В этих случаях

DK

обозначают D95 и обозначают D99

.

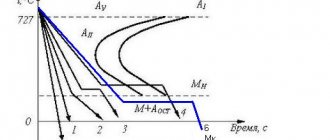

Вопрос о прокаливаемости возникает потому, что скорость охлаждения по сечению закаливаемой детали различная: она максимальная на поверхности, уменьшается в более глубоких от поверхности слоях и минимальная в центральной части детали, рис. 22.

Естественно, что твердость по сечению детали, не имеющей сквозную прокаливаемость, будет неодинаковая, например, для стали с 0,8% С может быть НRС 65 на поверхности до НКС 15 в центре. После отпуска, когда можно выровнять твердость по сечению, ряд других свойств (особенно ап

и ат) в непрокалившихся участках сечения оказываются заведомо сниженными.

| Рисунок 22.- Изменение твердости по сечению закаленной цилиндрической детали |

Для машиностроительных деталей ответственного назначения, которые работают в жестких условиях нагружения (на разрыв и, особенно, на удар), также для деталей типа пружин, рессор и подавляющего большинства инструментов требуется, чтобы после закалки структура по всему сечению состояла из 100% мартенсита, что обеспечит однородную структуру после отпуска.

Для деталей машин, работающих в условиях менее жесткого нагружения (в основном на изгиб и кручение) в последнее время за критерий прокаливаемости принимается 100% мартенсита на глубине 0,5 радиуса детали.

Таким образом для конструктора, выбирающего материал для детали, знание прокаливаемости (критического диаметра Dк)

стали весьма важно.

Ниже рассматривается определение прокаливаемости методом торцевой закалки. При этом методе стандартный образец (1 = 100 мм и d = 25 мм) из исследуемой стали подвергается охлаждению струей воды только с торца. Естественно, что скорость охлаждения по удалению от торца будет уменьшаться (соответственно уменьшается и твердость).

На прокаливаемость влияет много факторов: а) состав аустенита (все элементы, растворяющиеся в аустените за исключением Со, увеличивают стабильность аустенита, сдвигают вправо С-образные кривые распада аустенита и увеличивают прокаливаемость); б) с ростом зерна аустенита прокаливаемость также увеличивается; в) увеличение неоднородности аустенита и наличие нерастворимых частиц (оксиды, карбиды) в аустените ускоряют распад аустенита и уменьшают прокаливаемость.

а) б)

Рис.22Кривые изменения твердости углеродистой стали с 0,3 % С (а) и легированной стали с 0,3 % С, 1,27% Si и 0,87 % Cr(б) в зависимости от расстояния охлаждаемого торца.

Рис.23. Зависимость твердости полумартенситной структуры HRC 50 от содержания углерода в стали.

Рис.24. Диаграмма для определения критического диаметра D50 стали ускоренным методом.

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1. Получить у преподавателя номер варианта индивидуального задания и выписать его из таблицы 9.

2. Начертить в масштабе анализируемую диаграмму состояния.

3. Определить твердость полумартенситной структуры HRC50M взависимости от содержания углерода в стали.

4. Определить глубину закалки.

5 Определить критический диаметр Dk.

6. Результаты записать в таблицу.

7. Написать практическую часть отчета о работе в соответствии с вышеуказанными пунктами задания.

Таблица 9

Индивидуальные задания по определению прокаливаемости стали.

| № варианта | |||||||

| Марка стали | 18кп | 20пс | 30ХГСА | ВСт5пс | ВСт6сп | 35ХН2М | 25Х2НМЛ |

| № варианта | ||||||

| Марка стали | 35ХГС | 40ХНМА | 40Г2 | 45ХН2МФА | 36Х2Н2МФА | А40Г |

2.2.Пример выполнения задания.

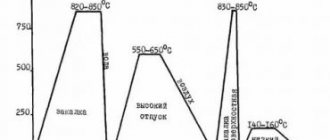

На рис. 22 представлены значения твердости в зависимости от расстояния от торца двух сталей: с~0,3% С, кривая а, и с 0,3% С, 1,27% Si и 0,87% Сг, кривая б.

Далее по кривой определяют h расстояние от торца образца до полумартенситной зоны: т. е. области, где структура состоит из 50% мартенсита и 50% троостита. Для этого на рис. 23 приведена кривая, показывающая твердость полумартенситной структуры HRC50M от содержания углерода в стали. (HRC50M легированной стали при равном содержании углерода выше не больше, чем на 5 ед.). Из рис. 23 определяем для стали с 0,3% С HRC50M = 37, для стали ЗЗХС HRC50M =42. Отложив по оси ординат на рис. 22 значения твердости HRC50M = 37 и HRC50M = 42, проводим горизонтали до пересечения с кривыми HRC = f(h). Спроектировав полученные точки пересечения на ось расстояний, получим, что расстояние до полумартенситной зоны для углеродистой стали равно ~4мм, для легированной стали ~ 10 мм. Для определения D50 используем диаграмму на рис. 24. Отложим по оси абсцисс найденные расстояния и из полученных точек восстановим перпендикуляры до кривой

«вода».

Из полученных точек пересечения проведем горизонтали до пересечения с осью ординат и находим, что при закалке в воде Dkуглеродистой стали с С = 0,3% около 20 мм, для легированной Dk= 40 мм. Результаты занести в таблицу 10.

Таблица 10.

Определение прокаливаемости стали.

| № вар. | Марка стали | Хим состав | HRC50M | h,мм | D50 (Dкр),мм |

| С,% | Вредные примеси, % | Др. компон., % | |||

| 0,3 | S-0.35 P-0.35 | — | |||

| 30ХС | 0,3 | S-0.35 P-0.35 | Cr-0.87 Si-1.27 |

Практическое занятие №6

Прокаливаемость и закаливаемость стали

Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки.

Закаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость. Легирующие элементы на закаливаемость влияют слабо.

Прокаливаемость – это способность стали получать закаленный слой определенной глубины. Скорость охлаждения уменьшается от поверхности детали к центру, поэтому при большой толщине детали может оказаться, что в ее сердцевине скорость охлаждения меньше критической (рис.49). В этом случае на мартенсит закалится только поверхностный слой детали, а сердцевина будет незакаленной, с мягкой феррито-перлитной структурой.

Рис. 49. Изменение скорости охлаждения по сечению детали

Прокаливаемость это расстояние от поверхности до того места, где в структуре наблюдается 50% мартенсита и 50% троостита (полумартенситная зона). Твердость полумартенситной зоны зависит от содержания углерода в стали (рис.50). Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины критической скорости закалки. С увеличением содержания углерода и легирующих элементов, критическая скорость закалки уменьшается, и глубина прокаливаемости увеличивается.

Рис. 50 Твердость полумартенситной зоны углеродистой стали.

Для характеристики прокаливаемости стали в справочниках приводят величину критического диаметра.

Критический диаметр – это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в конкретной охлаждающей среде.

Чем больше прокаливаемость стали, тем лучше. Углеродистая сталь при охлаждении в воде имеет критический диаметр всего 10-15 мм. Прокаливаемость стали зависит главным образом от содержания легирующих элементов, которые затрудняют диффузионный распад аустенита, уменьшая тем самым критическую скорость охлаждения при закалке. Чем больше легирующих элементов в стали, тем выше ее прокаливаемость. Чем больше размер заготовки, тем более легированная сталь должна быть применена. Кроме того прокаливаемость больше при увеличении размера зерна аустенита и повышении его химической однородности.

Закаливаемость и прокаливаемость сталей определяют опытным путем. Значения этих характеристик для различных сталей приведены в справочниках.

Для определения прокаливаемости применяют стандартный метод торцевой закалки. Стандартный цилиндрический образец после нагрева в печи быстро переносят в специальную установку, в которой его охлаждают струей воды под напором только с торца. После полного охлаждения по его образующей производят замер твердости, начиная от торца, и строят кривую прокаливаемости. Величину прокаливаемости определяют по расстоянию от торца до полумартенситной зоны (рис.51), твердость которой известна заранее по экспериментальным данным, и определяется в основном содержанием углерода.

Рис. 51. Изменение твердости по длине образца после торцевой закалки.

Определение критического диаметра для изделий простой формы (шар, цилиндр, параллепипед) может быть проведено с достаточно высокой точностью с помощью специальной номограммы (рис.52). Исходной физической характеристикой является расстояние до полумартенситной зоны, полученное экспериментально в результате торцевой закалки. Эта величина откладывается на шкале сверху номограммы. От этой точки опускается перпендикуляр до линии идеального охлаждения и из нее проводится горизонтальная линия до пересечения с линией охлаждения в воде, в масле, или на воздухе. А из этих точек опускаются перпендикуляры до шкал тела определенной формы расположенных внизу номограммы.

Рис. 52. Определение критического диаметра по данным торцевой закалки

Прокаливаемость — важная характеристика стали

Многочисленными исследованиями установлено, что прокаливаемость является важной характеристикой стали. Считается, что степень легирования определяется прокаливаемостью. Было отмечено, что взаимозаменяемость улучшаемых конструкционных сталей следует оценивать по прокаливаемости, и в производственных условиях необходимо определять прокаливаемость сталей каждой плавки. Предлагается классификация сталей по величине прокаливаемости. Наилучшей по прокаливаемости будет та сталь, у которой аустенит обладает малой скоростью распада как в перлитной, так и в промежуточной областях. Начальная температура мартенситного превращения должна быть довольно высокой. Кроме того, при охлаждении в перлитной области следует избегать выпадения избыточного феррита, снижающего твердость и предел усталости стали. Включения феррита снижают ударную вязкость после отпуска и создают концентрацию напряжений в изделиях.

Известно, что прокаливаемость определяется расстоянием от поверхности закаленной детали до слоя с полумартенситной структурой (50% мартенсита и 50% троостита). Твердость такой полумартенситной зоны зависит в основном от содержания углерода. «Критический» диаметр при закалке находится из условия наличия в сердцевине заготовки полумартенситной структуры. Однако наилучшие свойства можно достигнуть при наличии в структуре 100% мартенсита, что практически получить довольно трудно.

Сквозная прокаливаемость нужна для изделий, работающих на растяжение, а также испытывающих значительные упругие деформации. Предположено определять прокаливаемость по глубине слоя закаленности со структурой 90% мартенсита и 10% троостита закалки или 95% мартенсита. В последнем случае разность между «полумартенситным» и «мартенситным» диаметрами возрастает с увеличением размера изделия. Однако закаленный слой, содержащий 90—95% мартенсита, можно получить лишь в изделиях небольшого сечения. Поэтому с учетом распределения напряжений изгиба и кручения по сечению деталей предложено условие, при котором глубина слоя с содержанием 90% мартенсита должна находиться на расстоянии около радиуса от поверхности.

Был приведен метод определения прокаливаемости для улучшаемых конструкционных сталей по виду излома ударных образцов после закалки и высокого отпуска, исключающего появление отпускной хрупкости. Критическим сечением считается максимальная толщина изделия с полностью волокнистым изломом. Недостатком этого способа является то, что в сложнолегированных сталях определение процента волокнистой составляющей представляет значительные трудности и не всегда дает точные результаты.