Геометрия фрезы

Геометрия фрезы определяется углами, которые образуются между основными поверхностями обрабатываемой заготовки и режущими кромками зубьев инструмента.

Изображение №1: геометрия фрезы: поверхности и углы

Начнем с описания трех основных поверхностей.

- Обрабатываемая (1). Это поверхность, которая подлежит обработке.

- Обработанная (5). Это поверхность, полученная после обработки.

- Поверхность резания (7). Образуется в процессе резания кромками зубьев фрезы.

При расчете геометрии фрез также используют исходные плоскости.

- Основная (3). Проходит через данную точку режущей кромки и ось фрезы (4).

- Плоскость резания (6). Проходит через главную режущую кромку зуба фрезы и располагается касательно поверхности обработки.

- Секущая (2). Располагается перпендикулярно к проекции режущей кромки на основную плоскость.

Геометрию фрезы определяют 8 углов.

Главные углы. Это передний угол γ, задний угол α и угол заострения β.

- Угол наклона главной режущей кромки ω.

- Углы в плане. Это главный угол ϕ, вспомогательный угол ϕ1 и угол при вершине ε.

- Вспомогательный задний угол α1.

Изображение №2: геометрия фрез

Расскажем об углах геометрии фрез в деталях.

Углы геометрии фрез их влияние на процессы резания

Главные углы

Главные углы фрез задаются в главных секущих плоскостях.

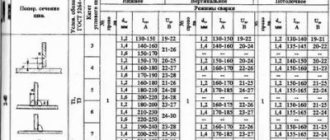

- Передние углы (γ). Это углы между плоскостями резания и главными задними поверхностями зубьев. Передние углы оказывают наибольшее влияние на процессы резания. С увеличением переднего угла уменьшается сопротивление, а также облегчается отведение стружки. Однако слишком сильное увеличение передних углов ослабляет режущие кромки. Поэтому значения выбирают в зависимости от твердости обрабатываемых материалов.

Изображение №3: выбор значений передних углов в зависимости от твердости обрабатываемых материалов

Как видите, с увеличением твердости и хрупкости материалов значения передних углов уменьшаются, а с повышением мягкости и пластичности — возрастают.

- Задние углы (α). Это углы между задними поверхностями зубьев и плоскостями резания. Значения варьируются от 12 до 16°. Большие задние углы имеют мелкозубые фрезы. У крупнозубых фрез и приспособлений со вставными ножами задние углы меньше. Самые большие задние углы имеют прорезные и отрезные фрезы. Значения варьируются от 20° до 25°. Задние углы не принимают непосредственного участия в обработке заготовок. Их назначение — уменьшение трения между задними поверхностями зубьев и материалами.

- Углы заострения (β). Образуются между передними и задними поверхностями зубьев. Значения варьируются в зависимости от величин передних и задних углов. При увеличении угла заострения повышается прочность фрезы. Однако здесь тоже есть подводные камни. При увеличении угла заострения затрудняются процессы врезания зубьев в обрабатываемый материал, повышается температура обработки, а также увеличивается мощность, требуемая для выполнения операции.

Изображение №4: изменение значения переднего угла в зависимости от величины угла заострения

Углы в плане

Их тоже три.

- Главные углы в плане (ϕ). Это углы между проекциями главных режущих кромок зубьев на основные плоскости и плоскостями рабочих торцов инструментов. У концевых и дисковых фрез ϕ имеет определенную постоянную величину (90°). Значения главных углов в плане могут варьироваться только у торцовых фрез. Диапазон — 45–75°. Значение угла ϕ влияет на процесс резания следующим образом. Уменьшение значения приводит к повышению прочности и массивности вершин зубьев, а также к удлинению активных частей главных режущих кромок. Это повышает износостойкость фрез и уменьшает температурные напряжения. К отрицательным эффектам от уменьшения угла ϕ относят увеличение силы сопротивления резанию.

- Вспомогательные углы в плане (ϕ1). Уменьшение этих углов приводит к повышению качества обработанных поверхностей. Но из-за этого снижается прочность вершин зубьев.

- Углы при вершинах (ε). Это углы между проекциями вспомогательных и главных режущих кромок на основные плоскости и плоскости рабочих торцов фрез. Значения не оказывают влияние на процессы резания.

Изображение №5: схема работы фрезы с различными углами в плане

Вспомогательный задний угол и угол наклона главной режущей кромки

Расскажем об этих углах геометрии фрез.

- Вспомогательные задние углы (α1). Располагаются между вспомогательными задними поверхностями зубьев и восстановленными к основным плоскостям перпендикулярами. Вспомогательные задние углы обычно в два раза меньше основных (α). Значения варьируются в пределах от 6 до 8°. Вспомогательные задние углы служат лишь для уменьшения трения задних поверхностей зубьев об обрабатываемые материалы.

- Углы наклона главных режущих кромок (ω). При увеличении значений этих углов упрочняются вершины зубьев. Это повышает износостойкость режущих инструментов.

Типы фрез для станков с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем типы и конструкции фрез.

Фреза — многолезвийный режущий инструмент. Обработка фрезами обеспечивает получение деталей с малой погрешностью формы, размеров и высоким качеством поверхностного слоя.

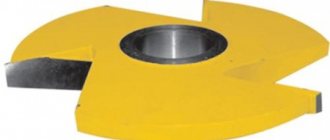

По форме и технологическому назначению фрезы подразделяют на типы (рис. 1.8). Торцовые (рис. 1.8, а) и цилиндрические (рис. 1.8, б) фрезы предназначены для обработки открытых плоскостей.

Концевые (рис. 1.8, в и г) и дисковые (рис. 1.8, д) фрезы применяют при фрезеровании плоскостей, пазов и уступов. Т-образными (рис. 1.8, e) и фрезами типа «ласточкин хвост» (рис. 1.8, ж) обрабатывают пазы аналогичных форм. Фасонные фрезы (рис. 1.8, з) применяют для получения фасонных поверхностей.

Существуют и другие фрезы, например, дисковые угловые, модульные, резьбовые и т.д.

Рис. 1.8. Типы фрез (t — глубина резания; В — размер обрабатываемой поверхности)

Элементы фрезы. Фреза состоит из корпуса и режущей части, которую изготавливают из инструментальных сталей, твердых или минералокерамических сплавов. Поскольку зуб фрезы соответствует резцу, то поверхности и режущие кромки зубьев фрез определяются по аналогии с резцом.

У токарного резца (рис. 1.9) и фрезы (рис. 1.10) можно выделить следующие элементы и определяющие их параметры.

Рис. 1.9. Геометрические параметры токарного резца

Рис. 1.10. Элементы и параметры фрезы:

Аγ, Аα — передняя и задняя поверхности; K — режущая кромка; KН — канавка; f — фаска зуба; C — cпинка зуба; γ — передний угол; α — задний угол; β — угол заострения; δ — угол резания

Поверхность, по которой сходит стружка, называется передней поверхностью Аγ. В процессе резания она контактирует со срезаемым слоем и стружкой. Поверхность, обращенная в процессе резания к заготовке, называется задней поверхностью Аα. Пересечение передней и задней поверхностей образует режущую кромку. Часть режущей кромки, формирующая большую сторону сечения срезаемого слоя, является главной режущей кромкой K, а другая ее часть, формирующая меньшую его сторону, является вспомогательной режущей кромкой K ’.

Главная задняя поверхность обращена к поверхности резания и примыкает к главной режущей кромке. Вспомогательная задняя поверхность обращена к обработанной поверхности и примыкает к вспомогательной режущей кромке.

Участок режущей кромки в месте пересечения двух задних поверхностей называется вершиной лезвия, а радиус, по которому выполнено это сопряжение, — радиусом вершины.

Углы лезвия задают и измеряют относительно основной Pνc и рабочей Рпс плоскостей (см. рис. 1.9, а). Следует различать углы лезвия, заданные в главной и в нормальной Рнс секущих плоскостях. Плоскость Pτ перпендикулярна линии пересечения основной плоскости и плоскости резания, а плоскость Рнс перпендикулярна режущей кромке в рассматриваемой точке. Если инструмент имеет криволинейную режущую кромку, то измерение углов производят в сечении, перпендикулярном к касательной в данной точке.

Передний угол γ — угол между передней поверхностью и основной плоскостью. Угол, измеренный в нормальной секущей плоскости, называется нормальным γн, а измеренный в главной секущей плоскости — главным передним углом γ. При этом различают положительный передний угол [+γ], если режущая кромка занимает наивысшее положение на передней поверхности (cм. рис. 1.9, б), и отрицательный передний угол [—γ], если режущая кромка расположена ниже точек передней поверхности.

При резании инструментом с отрицательным передним углом деформации срезаемого слоя будут значительно больше, а следовательно, больше силы и температура в зоне резания, чем при обработке инструментом с положительным передним углом.

Задний угол α — угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания. Угол, измеренный в нормальной секущей плоскости, называется нормальным αн, а измеренный в главной секущей плоскости — главным задним углом α.

Величина заднего угла оказывает влияние на прочность режущего клина, интенсивность роста износа.

Угол заострения β — угол между передней и задней поверхностями лезвия; он определяет прочность режущего инструмента. Угол резания δ — угол между передней поверхностью и плоскостью резания; δ ≈ β + α.

Углы лезвия определяются также относительно вспомогательной режущей кромки.

Главный угол в плане ϕ — угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане ϕ′ — угол между проекцией вспомогательной кромки на основную плоскость и направлением, обратным направлению подачи. Угол при вершине резца ε — угол между проекциями режущих кромок на основную плоскость.

Угол наклона главной режущей кромки λ — угол в плоскости резания между режущей кромкой и основной плоскостью. От величины этого угла зависят прочность вершины резца, условия врезания зуба фрезы в заготовку, направление схода стружки и другие параметры резания.

Различают положительный угол наклона кромки [+λ], если вершина резца занимает нижнее положение на режущей кромке (cм. рис. 1.9, в), и отрицательный [—λ], если она занимает наивысшее положение. При λ = 0 режущая кромка расположена параллельно основной плоскости.

Зуб фрезы (cм. рис. 1.10) имеет те же элементы, что и резец: переднюю поверхность Аγ, заднюю поверхность Аα, режущую кромку K и соответствующие углы γ, α, β, δ. У зуба можно выделить также фаску f и спинку С — поверхность, смежную с передней поверхностью одного зуба и задней поверхностью соседнего. Канавка Kн является переходным элементом от одного зуба к другому.

Фрезы имеют торцовую плоскость, т.е. плоскость, перпендикулярную к оси фрезы, и осевую плоскость, т.е. плоскость, проходящую через ось фрезы и рассматриваемую точку на ее режущей кромке.

Главная режущая кромка K фрезы выполняет основное резание. У цилиндрических фрез главная режущая кромка может быть прямолинейной (по образующей цилиндра), наклонной (к образующей цилиндра) и винтовой. Вспомогательной режущей кромки у цилиндрических фрез нет.

У фрез с торцовыми зубьями различают:

- главную режущую кромку — кромку, расположенную под углом к оси фрезы;

- вспомогательную режущую кромку — кромку, расположенную на торцовой части фрезы;

- переходную режущую кромку — кромку, соединяющую главную и вспомогательную режущие кромки.

Более полная картина координатных плоскостей в соответствии с ГОСТ 25762–83 при фрезеровании приведена на рис. 1.11, а при фрезеровании фасонных поверхностей — на рис. 1.12.

Рис. 1.11. Координатные плоскости при периферийном фрезеровании:

РVC и РVK — основные плоскости: статическая и кинематическая; РПС, РПК и РПИ — плоскости резания: статическая, кинематическая и инструментальная; РН — нормальная секущая плоскость; Pτ — главная секущая плоскость; РΤИ, РΤС и РΤК — главные секущие плоскости: инструментальная, статическая и кинематическая соответственно

Рис. 1.12. Координатные плоскости при фасонном фрезеровании (см. обозначение плоскостей к рис. 1.11)

Геометрические элементы фрез в соответствии с ГОСТ 25762–83 приведены на рис. 1.13–1.15.

Рис. 1.13. Геометрические элементы цилиндрической фрезы: 1 — передняя поверхность лезвия Аγ; 2 — главная режущая кромка K; 3 — вспомогательная режущая кромка K′; 4 — главная задняя поверхность лезвия Аα; 5 — вспомогательная задняя поверхность лезвия А′α ; 6 — вершина лезвия

Рис. 1.14. Геометрические элементы угловой концевой фрезы(см. обозначения на рис. 1.13)

Рис. 1.15. Углы торцевой фрезы: а — со вставными зубьями; б — со вставными квадратными зубьями

Буквенные обозначения элементов обработки и плоскостей приведены в табл. 1.1.

Форма и элементы зубьев. В зависимости от поверхности, по которой производится затачивание фрезы, существуют две основные конструкции зубьев:

- остроконечный зуб, затачиваемый по задней поверхности (рис. 1.16, а);

- затылованный зуб, затачиваемый только по передней поверхности (рис. 1.16, б).

Рис. 1.16. Форма зубы фрезы: а — остроконечная; б — затылованная

Зубья характеризуются следующими элементами (рис. 1.17):

- высота h — расстояние между точкой режущей кромки зуба и дном канавки, измеренное в радиальном сечении фрезы перпендикулярно ее оси;

- ширина задней поверхности зуба (см. рис. 1.10, фаска f) — расстояние от режущей кромки до линии пересечения задней поверхности зуба с его спинкой, измеренное в направлении, перпендикулярном режущей кромке;

- Sш — окружной шаг зубьев — расстояние между одноименными точками режущих кромок двух смежных зубьев, измеренное по дуге окружности с центром на оси фрезы и в плоскости, перпендикулярной этой оси. Окружной шаг может быть равномерным и неравномерным;

- величина затылования hз (см. рис. 1.16, б) — это понижение кривой затылования между режущими кромками двух соседних зубьев.

Рис. 1.17. Элементы зуба:h — высота; f — фаска; Sш — окружной шаг

Рис. 1.18. Схема образования винтовой линии: а — левой; б — правой

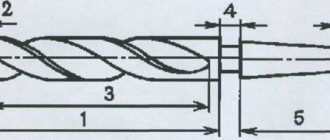

Элементы и форма канавок. Канавка K (см. рис. 1.10) — выемка для отвода стружки, ограниченная передней поверхностью зуба и задней поверхностью одного и спинкой соседнего зуба. Канавки делятся на прямые и винтовые. Канавка прямая параллельна оси фрезы. Образование винтовой линии показано на рис. 1.18. Если треугольник АВС навернуть на цилиндр так, чтобы катет AB = πD совпал с основанием цилиндра диаметром D, то гипотенуза АС образует на цилиндре винтовую линию левую или правую. Шагом Р винтовой линии называется величина ее подъема за один оборот вокруг цилиндра. Угол ω называется углом наклона винтовой линии, а угол β — углом подъема винтовой линии. Эти углы связаны между собой соотношением: ω = 90 — β. Они определяются по формулам:

где π = 3,14.

Канавка винтовая левая (рис. 1.19, а) — канавка, направленная по винтовой линии с подъемом справа налево. Канавка винтовая правая (рис. 1.19, б) — канавка, направленная по винтовой линии с подъемом слева вверх направо.

Рис. 1.19. Направление винтовых канавок: а — левое; б — правое

Важными параметрами фрезы являются объем впадины зуба и профиль впадины зуба. Плавность сопряжения передней поверхности и спинки зуба должна быть такой, чтобы стружка под воздействием сил инерции, охлаждающей жидкости или вновь образующейся стружки свободно удалялась из впадины. Увеличение параметров r и h (рис. 1.17) с целью достижения более благоприятных условий размещения стружки ограничено прочностью зуба. Для улучшения отвода стружки переднюю поверхность и впадины зубьев у некоторых фрез полируют.

Фрезы с остроконечными зубьями просты в изготовлении, удобны в эксплуатации и обеспечивают достаточно высокую стойкость инструмента. Затачивание таких фрез производят по задней поверхности, однако следует иметь в виду, что по мере переточек высота зуба и объем его впадины уменьшаются.

У фрез с затылованной формой зубьев (cм. рис. 1.16, б) спинку обрабатывают на токарно-затыловочных станках. Ее профиль соответствует архимедовой спирали, что обеспечивает постоянство профиля передней поверхности зуба. Для сохранения значений задних углов и профиля, зубья затачивают по передней поверхности в радиальном направлении. Сохранение постоянного профиля режущей кромки особенно важно для фасонных фрез. По мере переточек зубьев фрезы объем впадины увеличивается.

Недостатками этих фрез являются малая величина заднего угла α и нулевой передний угол γ, что затрудняет резание и снижает стойкость инструмента. Затылованные фрезы имеют более высокую стоимость по сравнению с острозаточенными.

Конструкции фрез. Большинство конструкций фрез стандартизовано. Помимо технологического назначения фрезы подразделяют на цельные, составные, со вставными ножами и сборные головки.

Цельные фрезы изготовляют целиком из инструментального материала (быстрорежущей стали или твердого сплава). Фрезы могут быть цельными комбинированными, т. е. зубья выполняются из инструментального материала, а корпус — из конструкционной стали. Зубья напаиваются на корпус или, если они из быстрорежущей стали, наплавляются на него.

Цельные фрезы обладают большой жесткостью, что является их достоинством. Однако им свойственны и недостатки: изменение размера фрез после переточки; отрицательное влияние температуры пайки или наплавки режущих зубьев на качество (стойкость) инструмента; повышенный расход инструментального материала.

Фрезы с механическим креплением вставных зубьев (пластин) в настоящее время наиболее распространены. Среди многообразия конструкций крепления режущих элементов у таких фрез можно выделить два основных вида — фрезы с механическим креплением ножей (резцов) и фрезы с механическим креплением многогранных неперетачиваемых пластин.

Фрезы с многогранными пластинами имеют ряд достоинств, что определяет их широкое применение на практике. В общем случае при механическом креплении должны быть обеспечены точная ориентация режущей пластины в корпусе фрезы, надежность ее крепления, возможность быстрого удаления изношенной пластины и замены ее новой, а также механизация этих процессов, минимальные размеры узла крепления.

Известно много различных способов крепления пластин: винтами, штифтами, рычагами, прихватами и т.д. Все они имеют свои достоинства и недостатки. Один из наиболее простых способов крепления многогранной пластины показан на рис. 1.20. Пластину 1 из инструментального материала устанавливают на прокладку 2, которую для уменьшения деформации от воздействия сил резания и температуры изготавливают из быстрорежущей стали или твердого сплава. Прокладку крепят винтом 3. Пластину ориентируют в60;радиальном и вертикальном направлениях упорами 4, 5 и зажимают винтом 7 через прижим 6. На поверхности, обращенной к сходящей стружке, этот прижим имеет припаянную твердосплавную пластину 8. Для механического крепления используют пластины двух-, трех-, четырех-, пяти-, шестигранной и круглой формы (рис. 1.21).

Рис. 1.20. Схема крепления четырехугольной пластины прихватом: 1 — пластина; 2 — прокладка; 3 — винт; 4 и 5 — упоры; 6 — прихват; 7 — винт; 8 — припаянная пластина

Рис. 1.21. Многогранные неперетачиваемые пластины твердого сплава:а — квадратные; б — шестигранные; в — круглые

В настоящее время применяют либо цифровые, либо буквенно-цифровые условные обозначения механически закрепляемых пластин в зависимости от их формы, геометрии заточки, точности и т.д. .

В этих обозначениях первые две цифры (или первая буква) характеризуют форму пластины, третья цифра (или вторая буква) определяет значение заднего угла, четвертая цифра (или третья буква) указывает степень точности изготовления пластины, а пятая цифра (или четвертая буква) характеризует ее конструктивные особенности.

Вторая часть условного обозначения состоит из трех групп двузначных цифр, определяющих: длину режущей кромки (мм), толщину пластины (мм), значение радиуса при вершине (мм), увеличенное в 10 раз.

Например, пластина шестигранной формы с нулевым значением заднего угла, нормальной точности, с центральным отверстием и стружечными канавками, размерами: длиной режущей части 11 мм, толщиной 4 мм, радиусом при вершине 1,2 мм, выполненная из сплава ВК6, будет иметь обозначения:

цифровое

11114 — 110412 ВК8 ГОСТ 19068–80*

и буквенно-цифровое

HNUM — 110412 ВК8 ГОСТ 19068–80*.