Назначение, элементы конструкции и геометрические параметры спирального сверла

Назначение, элементы конструкции и геометрические параметры спирального сверла

Сверла предназначены для получения отверстий в сплошном материале, для рассверливания на больший размер уже имеющихся отверстий, а также для засверливания конусных углублений в сплошном материале. Сверлением обеспечивается 12 ..11-й квалитет точности и шероховатость обработанной поверхности с Ra=80…20 мкм.

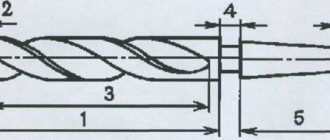

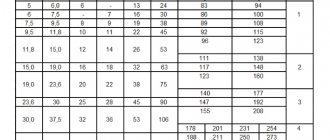

Наибольшее распространение в промышленности получили спиральные сверла из быстрорежущей стали с цилиндрическим хвостовиком (диаметры от 0,1 до 20 мм) и коническим хвостовиком (диаметры от 6 до 80 мм). Основные размеры сверл, такие, как диаметр сверла, длина рабочей части, размеры хвостовика, а также параметры точности, стандартизированы. Спиральное сверло состоит из рабочей части l1 (рис. 1.22), шейки l3 хвостовика l4 с лапкой l5 на конце. Непосредственно работу резания выполняет режущая часть /„. Остальной участок l2 рабочей части служит для вывода стружки, направления сверла в работе и резервом для переточек сверла. Поэтому часть l2 получила название направляющей части, иногда ее называют калибрующей.

Хвостовик l4 служит для закрепления сверла непосредственно в коническом гнезде шпинделя станка или в гнезде переходной втулки. Цилиндрические хвостовики закрепляются в специальных цанговых или трехкулачковых самоцентрирующихся патронах Момент резания передается силами трения, возникающими на поверхностях хвостовика. Лапка l5 предназначена для выбивания сверла из гнезда шпинделя станка или переходной втулки, а шейка l3 — для выхода шлифовального круга при шлифовании хвостовика и рабочей части.

Рабочая часть сверла состоит из двух перьев (зубьев) 4, двух винтовых канавок 2 и сердцевины 1, диаметр которой dc в сторону хвостовика несколько увеличивается для повышения прочности и жесткости сверла. Каждое перо сверла представляет собой режущий клин и имеет переднюю поверхность 9, заднюю главную поверхность 8 и заднюю вспомогательную поверхность 5, которая является частью наружной цилиндрической поверхности сверла, оставшейся после образования спинки 7, и называется круглошлифованной ленточкой. Спинка пера 7 также имеет цилиндрическую форму, но ее диаметр меньше диаметра сверла D. Занижение спинки необходимо для уменьшения трения при направлении сверла цилиндрическом поверхностью D но уже обработанной части отверстия. В результате роль направляющей поверхности выполняет узкая круглошлифованная ленточка 5.

В соответствии с рабочими поверхностями у сверла различают две главные режущие кромки 3, две вспомогательные режущие кромки 10 и поперечную режущую кромку б на стыке двух задних поверхностей 8.

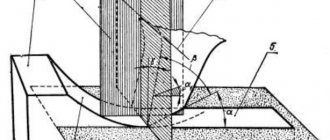

В статической системе координат основной плоскостью является осевая плоскость сверла, проходящая через рассматриваемую точку главной режущей кромки, так как она перпендикулярна к вектору скорости резания в этой точке. Плоскостью резания является плоскость, перпендикулярная к основной и проходящая через главную режущую кромку. Поэтому углы заточки сверла рассматриваются и определяются так же, как и у резца, который пунктиром наложен на сверло с совмещением рабочих поверхностей, главных и вспомогательных режущих кромок (рис. 1.23).

Как и у резца, у каждого пера сверла различают главный φ и вспомогательный φ1 углы в плане, угол наклона главной режущей кромки λ, но измеренный в проекции на плоскость, перпендикулярную оси сверла, передний угол у и задний угол в нормальной секущей плоскости. Удвоенное значение угла в плане, угол 2φ, называют углом при вершине сверла.

Особенности конструкции и условий работы сверла вносят некоторые отличия в геометрию его режущей части по сравнению с резцом, В связи с наличием поперечной кромки дополнительно появляется угол ψ положения этой кромки, зависящий от значений задних углов αN a также задний αп и сильно отрицательный передний γп углы поперечной режущей кромки (см. рис. 1.23). Задний вспомогательный угол равен нулю, так как задняя вспомогательная поверхность — часть цилиндра диаметром D. Угол φ1 предназначенный для уменьшения трения об обработанную поверхность, очень малый (1—2’) и образуется за счет обратной конусности рабочей части, т.е. за счет небольшого уменьшения диаметра сверла в сторону хвостовика. Главный задний угол а задается в плоскости О-О (см. рис. 1.23), параллельной оси и перпендикулярной к основной плоскости. Для резца он является поперечным задним углом. Поперечный передний угол резца является углом наклона со винтовой стружечной канавки сверла.

Передний и задний углы не постоянны вдоль главной режущей кромки от периферии к цен гру сверла передний угол уменьшается, а задний увеличивается. Указанный характер изменения заднего угла обеспечивается формой заточки задних поверхностей, а переднего — обусловливается способом изготовления винтовой стружечной канавки сверла. При постоянном шаге канавки угол ее наклона со, являющийся продольным передним углом сверла, при приближении к центру сверла уменьшается. В процессе работы интенсивность изменения рабочих углов несколько меньше, чем статических, так как αРx = αx — μx (см. рис. 1.23), γPx = γx+μx, a μx=arctg(S7/πDx) при приближении к оси сверла растет (см. рис. 1.23). Но тем не менее кинематические, или рабочие, углы сверла не постоянны вдоль режущей кромки, а поэтому не оптимальны, что является большим недостатком геометрии сверла.

Характер изменения статического переднего угла определяется формулой.

Пересчет заднего угла из одной секущей плоскости в другую производится но формуле:

Смотрите также

- Режущий инструмент. Определение, назначение, требования, критерий оптимальности

- Геометрические параметры режущею клина

- Материалы для изготовления режущих инструментов

- Назначение и типы резцов

- Токарные резцы

- Резцы сборных конструкций

- Державочные резцы

- Полуавтоматичные и автоматно-револьверные резцы

- Фасонные резцы

- Строгальные и долбежные резцы

- Назначение, элементы конструкции и геометрические параметры спирального сверла

- Особенности конструкций сверл разного назначения

- Назначение, элементы конструкции и геометрические параметры зенкеров и разверток

- Назначение и разновидности фрез

- Элементы конструкции и геометрические параметры фрез

- Назначение и основные тины протяжек

- Элементы конструкции и геометрические параметры протяжек

- Способы образования резьбы и резьбонарезные инструменты

- Резьбонакатные инструменты

- Способы нарезания зубчатых изделий

- Зуборезные инструменты, работающие по методу копирования

- Зуборезные инструмент, работающие но методу обкатки

- Инструменты для нарезания конических прямозубых колес

- Инструменты для обработки червячных колес

- Определение, назначение, эффективность и область применения

- Назначение и форма абразивных инструментов

- Компоненты и характеристики абразивных инструментов

- Режущие инструменты

- Вспомогтаельные инструменты