Рис. 2. Спиральное сверло

Производство спиральных сверл осуществляется в специализированных цехах или на заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

Основные конструктивные элементы и геометрические параметры спиральных сверл показаны на рис. 2. На конической режущей части с углом 2φ при вершине расположены две главные режущие кромки — линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом ψ. Эта кромка располагается на сердцевине сверла с условным диаметром d = (0,15. 0,25)d , где d — диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих ленточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла ω определяет в основном величину передних углов γ на главных режущих кромках, которые, как будет показано ниже, переменны по величине в разных точках этих кромок.

Для снижения трения калибрующих ленточек о стенки отверстия их ширину в зависимости от диаметра сверла принимают ƒ = (0,32. 0,45) d 0,5 ,а высоту Δ = 0,1. 0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику — обратная конусность, равная 0,03. 0,12 мм на 100 мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4. 1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую часть, по длине которой сверла делятся на короткую, среднюю и длинную серии. Стандартные спиральные сверла изготавливают диаметром 0,1. 80 мм с допусками по А8. А9. За рабочей частью стерла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6. 80 мм и цилиндрические для сверл d = = 0,1. 20 мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

Геометрические параметры спиральных сверл

. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей. Геометрические параметры спирального сверла рассмотрены ниже.

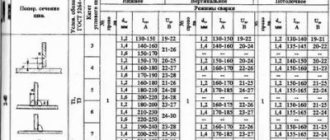

Угол при вершине 2φ , который играет роль главного угла в плане. У стандартных сверл 2φ = 116. 120° . При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки ( 2φзат ≠ 2φ ) может быть изменен в пределах от 70° до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2φ рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2φ = 116. 120° , коррозионно-стойких и высокопрочных сталей 2φ = 125. 150° , чугуна, бронзы 2φ = 90. 100° , чугуна высокой твердости 2φ = 120. 125° , цветных металлов (алюминиевые сплавы, латунь, медь) 2φ = 125. 140°.

Задний угол α на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.

Части и элементы спирального сверла.

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Классификация свёрл [ править | править код ]

По конструкции рабочей части

бывают:

- Спиральные (винтовые)

— это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова

— на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ=70°; 2φ ‘ =55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

- Плоские

(

перовые

; жарг.

пёрки

) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. - Свёрла Форстнера

— усовершенствованная версия перового, с дополнительными резцами-фрезами. - Для глубокого сверления (L≥5D)

— удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла. - Конструкции Юдовина и Масарновского

— отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. - Одностороннего резания

— применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). - Пушечные

— представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. - Ружейные

— применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. - Пустотелые

(также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала. - Центровочные

— применяют для сверления центровых отверстий в деталях. - Ступенчатые

— для сверления одним сверлом отверстий разного диаметра в листовых материалах. - с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

бывают:

- Цельные

— спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава. - Сварные

— спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). - Оснащённые твердосплавными пластинами

— бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). - Со сменными твердосплавными пластинами

— также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более. - Со сменными твердосплавными головками

— альтернатива корпусным сверлам.

Читать также: Как отличить метрическую резьбу от дюймовой

По назначению [ править | править код ]

По форме обрабатываемых отверстий

бывают:

По обрабатываемому материалу

бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня

— имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. - Для обработки стекла, керамики

- Для обработки дерева

Геометрия и элементы цилиндрических сверл по металлу

Цилиндрическое сверло по металлу: основные разновидности и область применения. Особенности конструкции и основные элементы спиральных сверл: рабочая часть, хвостовик, шейка. Типы хвостовиков: цилиндрический и конический. Применяемые ГОСТы.

Цилиндрическое сверло по металлу является наиболее известным инструментом для выполнения отверстий. История приспособлений ведет свой отсчет с 1867 года, когда на Всемирной торговой выставке американской компанией Морзе был представлен первый инструмент. По настоящее время конструкция цилиндрических сверл практически не менялась – основные изменения относились к используемым конструкционным материалам.

В настоящей статье мы рассмотрим разновидность сверлильных приспособлений винтового типа, которые используют для выполнения сквозных и глухих отверстий в металлических изделиях.

Элементы и геометрия спирального сверла

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами.

Сверла по конструкции разделяются на спиральные, центровочные и специальные. Наибольшее распространение получили спиральные сверла (рис. 22.12), состоящие из рабочей части б, шейки 2, хвостовика 4 и лапки 3. «Назначение хвостовика — закрепление сверла в шпинделе. Лапка служит для выбивания сверла из шпинделя и предохранения хвостовика от забоин. Рабочая часть состоит из режущей 1 и направляющей 5 частей. Во избежание защемления сверла на нем делают обратный конус в сторону хвостовика. На режущей части различают две главные режущие кромки 11 (образованные пересечением передних 10 и задних 7 поверхностей и выполняющие основную работу резания), поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы. Передний угол у измеряют в главной секущей плоскости

| 1 2 3 Рис. 22.12. Части, элементы и углы спирального сверла |

II—II, перпендикулярной главной режущей кромке. Задний угол а измеряют в плоскости I—I, параллельной оси сверла. Передний и задний утлы в различных точках главной режущей кромки различны. У наружной поверхности сверла угол у наибольший, а угол а наименьший.

Угол при вершине сверла 2ф измеряют между главными режущими кромками. Его значение зависит от обрабатываемого материала и изменяется в пределах 70…150°.

Угол наклона поперечной режущей кромки у измеряют между проекциями главной и поперечной режущей кромок на плоскость, перпендикулярную оси сверла. Для стандартных сверл он колеблется в пределах 50…55°.

Угол наклона винтовой канавки со измеряют по наружному диаметру. С увеличением угла со увеличивается передний угол у, что облегчает процесс резания и выход стружки. Угол ю составляет 8. ..30°.

Сверлением обрабатывают отверстия диаметром до 80 мм, причем отверстия диаметром до 30 мм сверлят, а большие — рассверливают. Сверление применяется как предварительная обработка при изготовлении точных отверстий.

Зенкерами (рис. 22.13, а-в) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры имеют три или четыре главные режущие кромки и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (остальные условные обозначения такие же, как и для сверла).

| а 1 2 з б |

| Рис. 22.13.Инструмент для обработки отверстий на сверлильных станках: а-в— зенкеры; г-е— развертки; ж— метчик |

По виду обрабатываемых отверстий зенкеры делятся на цилиндрические (рис. 22.13, а), конические (рис. 22.13, б) и торцевые (рис. 22.13, в). Зенкеры бывают цельные с коническим хвостовиком (рис. 22.13, б) и насадные (рис. 22.13, в). Отверстия диаметром 20…40 мм обрабатывают дельными, а свыше 30 мм — насадными зенкерами.

Окончательную обработку отверстия осуществляют развертками. По форме обрабатываемого отверстия различают цилиндрические (рис. 22.13, г) и конические (рис. 22.13, д) развертки. Развертки имеют 6… 12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности.

По конструкции крепления развертки делят на хвостовые (рис. 22.13, г, д) и насадные (рис. 22.13, е).

Метчики применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки (рис. 22.13, ж). Метчик состоит из режущей 9 и калибрующей 10 частей. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

Характеристики и назначение цилиндрических сверл

Цилиндрические сверла известны и под другими именами: их также называют спиральными или винтовыми.

Современные изделия различаются по следующим параметрам:

- Используемый материал. Инструменты профессионального назначения изготавливают из быстрорежущей стали. Наибольшей популярностью у отечественных производителей пользуется сорт Р6М5. Его ценят за хорошую прочность и устойчивость к износу: сверла из данного материала отлично держат заточку и не теряют эксплуатационных качеств даже под действием высокой температуры.

- Метод получения профиля. Для повышения точности инструмента используют метод шлифования. Кроме того, такой подход позволяет продлить срок службы приспособления.

- Наличие дополнительной заточки. Острие сверла подвергают дополнительной обработке. Метод используют при производстве изделий профессиональной серии для повышения центровки и снижения нагрузки в процессе эксплуатации.

- Максимальный диаметр отверстия. У самых крупных экземпляров этот показатель может достигать 80 мм.

Изготовление цилиндрических сверл по металлу осуществляется в условиях массового производства. К готовым изделиям предъявляют повышенные требования, которые регламентированы различными межгосударственными стандартами. Несмотря на это, себестоимость сверл по металлу невелика.

Геометрия спиральных сверл практически не менялась с момента выпуска первых экземпляров. Именно благодаря продуманной конструкции рабочей части приспособление получило широкое распространение.

- Винтовые каналы обеспечивают хороший отвод побочных продуктов сверления.

- Острый угол между касательной и режущей кромками облегчает процесс выполнения работ.

- Сверло по металлу цилиндрического типа является многоразовым инструментом: оно выдерживает большое количество переточек, которые выполняются вручную или с помощью станков.

- На наружной поверхности калибрующей части имеются специальные ленточки: они обеспечивают устойчивое направление движения в отверстии.

Элементы спирального сверла [ править | править код ]

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя (реже четырьмя) винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов — ленточек.

- Рабочая часть

- Режущая часть

имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей. - Направляющая часть

имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью

ленточки

(узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

— для закрепления сверла на станке или в ручном инструменте.

для передачи крутящего момента сверлу или

лапка

для выбивания сверла из конусного гнезда.

, обеспечивающая выход круга при шлифовании рабочей части сверла.

Углы сверла [ править | править код ]

- Угол при вершине 2φ

— угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и, таким образом, к повышению стойкости сверла. Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твёрдых металлов 2φ=130…140°. - Угол наклона винтовой канавки ω

— угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω). - Передний угол γ

определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. - Задний угол α

определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла. - Угол наклона поперечной кромки ψ

расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания [ править | править код ]

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ, и действительные углы в процессе резания будут следующими:

Особенности конструкции

- Рабочая часть. Состоит из двух спиральных (винтовых) каналов. Их пересечение формирует режущую часть. Каналы обеспечивают подачу охлаждающей жидкости в зону сверления и отвечают за вывод стружки в процессе выполнения работ.

- Хвостовик. Эта часть фиксируется в патроне рабочего оборудования. Различают два типа хвостовиков: конические (типа Морзе) с лапкой на конце и цилиндрические.

Хвостовик не подвергают термической обработке. Это необходимо для повышения силы трения в патроне и возможности правки по длине. Для инструмента с диаметром рабочей части свыше 8 мм основным материалом хвостовика является конструкционная сталь типа 40Х. Этот элемент является отдельным узлом, который впоследствии приваривают к рабочей части изделия. При этом лапки сверла подвергают закалке с целью повышения прочности, поскольку их используют для выбивания инструмента из шпинделя или переходной втулки.

- Шейка. Здесь находится маркировка инструмента: рабочий диаметр, тип материала, а также информация об изготовителе.

Спиральные сверла

Спиральные сверла имеют наибольшее распространение. Это сверло (рис. 309) состоит из рабочей части, включающей режущую часть, шейки, конического (рис. 309, а

) или цилиндрического (

рис. 309, б

) хвостовика для крепления сверла в шпинделе станка, лапки, служащей упором для выбивания сверла из гнезда шпинделя. Режущая часть (

рис. 309, в

) состоит из двух зубьев, образованных двумя канавками для отвода стружки; сердцевины— срединной части сверла, соединяющей оба зубца; двух передних поверхностей, по которым сбегает стружка и которые воспринимают силу резания; двух ленточек — узких полосок по наружному диаметру сверла, служащих для его направления и центрирования в отверстии; двух главных режущих лезвий, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечного лезвия или перемычки, образованной пересечением обеих задних поверхностей.

Рис. 309.

Элементы, геометрические параметры и заточка спиральных сверл: 1 и 10 — лезвия ленточки; 2 и 6 — ленточки; 3 — два режущих лезвия; 4 и 8 — спинки у зубцов; 5 — канавки; 7 — поперечное лезвие; 9 — передняя поверхность.

Спиральное сверло содержит пять лезвий: два главных, два вспомогательных (вдоль ленточек) и поперечное, которое не режет, а сминает, выдавливает металл. Поперечное лезвие у сверла есть основной его дефект. Геометрические параметры сверла рассматриваются на его режущей части.

Задний угол α рассматривается в плоскости АА, параллельной оси сверла (рис. 309, г), для текущей точки х (см. сечение АА); он изменяется от αmin на периферийной точке сверла до αmах, у перемычки сверла.

Передний угол γ берется в плоскости ББ, перпендикулярной режущему лезвию сверла (рис. 309, г

), для текущей точки х; этот угол изменяется от γmin у перемычки сверла до γmах на периферийной точке сверла. Угол при вершине сверла 2φ находится между главными режущими лезвиями: 2φ = 116 ÷ 118° при обработке стали, чугуна, твердой бронзы; 2φ = 140° при обработке алюминия и легких сплавов; 2φ = 80 ÷ 90° при обработке эбонита, целлулоида, мрамора.

Угол наклона поперечного лезвия ψ равен 55º.

Заточка сверл. Заточкой придают сверлу (рис. 309, г) следующие значения углов: αmin ≈ 7º, αmax ≈ 26º, γmin ≈ 3º, γmax ≈ 30º.

Критерием правильной заточки является соблюдение углов 2φ, ψ и αmin.

Кроме этого, нужно, чтобы ось сверла проходила через середину перемычки и делила угол при вершине 2φ на две равные части и чтобы главные режущие лезвия были равны.Во избежание защемления сверла на сверле дают обратный конус в сторону хвостовика на величину примерно 0,05 мм на 100 мм длины.

На рис. 309, д

дана одинарная заточка сверла; на

рис. 309, е

— двойная заточка сверла; на

рис. 309, ж

— одинарная заточка с подточкой поперечного лезвия; на

рис. 309, з

— одинарная заточка сверла с подточкой ленточек. Двойная заточка сверла повышает стойкость сверл, подточка перемычки и ленточек облегчает процесс сверления, снижает трение, снижает величину силы подачи. При двойной заточке есть углы 2φ и 2φ0; при 2φ = 116 — 118º, 2φ0 = 70 — 75°.

Бесперемычное спиральное сверло предложено новатором В. И. Жировым. Такие сверла получаются из стандартных сверл применением особой их заточки.

В поперечном лезвии (рис. 310, в

) сверла шлифовальным кругом прорезают паз, что значительно уменьшает силу подачи.

Рис. 310.

Бесперемычное спиральное сверло конструкции В. И. Жирова.

Однако лучшие результаты (повышение производительности и увеличение стойкости) обеспечивает комбинированная подточка поперечного лезвия сверла (рис. 310, б

). Здесь на расстоянии К, равном одной трети длины режущего лезвия, производится подточка поперечного лезвия с поднутрением ее сердцевины под углом 30°. Ширина прорезанного паза а и глубина h равны 0,15 диаметра сверла.

Необходимо следить, чтобы заточка была выполнена качественно. Особенно рекомендуется брать сверла с двойным конусом (рис. 310, а

).