Главная / Техника сварки

Назад

Время на чтение: 3 мин

0

479

Сварочные соединения очень распространенная технология сваривания, её используют практически всюду, поскольку конструкции из метала зачастую слаживаются из элементов, которые нужно соединить.

Для этого было придумано множество видов сварки с пользованием разной оснастки как автомат, полуавтомата, ручная сварка, так же множество импортных и отечественных расходных материалов.

Такой способ элементарный и не требует больших затрат, при этом демонстрирует хорошие результаты.

Конечно загонять под стандарт сложно, поскольку каждый металл индивидуален, имеет свою толщину, и свойства, именно от этого зависит качество соединения.

Для роботы со сваркой конечно нужно иметь элементарные знания в физики и химии, в первую очередь это повлияет на вашу безопасность, а в таком деле как сварка это немало важно.

Но как мы уже говорили каждый металл особенный по своим химико-физическим свойствам. Для этого и был проработан способ индивидуального подсчета качества соединения для разных случаев.

Такие параметры сориентируют вас в уровне качества шва, что перед вами.

- К общему сведению

- Как определить прочность сварочного шва? Швы на стыках

- Швы на углу

К общему сведению

Сварка обеспечивает самые качественный и неразрывные соединения, как это указывалось выше.

Суть этого процесса такая, происходит молекулярное сцепление, когда мы нагреваем два метала, до такой степени, что они начинают плавиться в тех местах, где мы должны их соединить. Мы можем сделать их пластичны с помощью механической силы.

У всего есть свои минусы, так например сварочные швы тоже не идеальны. Конечно при определенных методах они выходят практически идеальными если сварка в руках профессионала, а при каких-то методах сварки уж совсем неидеальна.

Иногда это происходить из-за быстрого и неравномерного нагревания и охлаждения, в деталях может оставаться небольшое напряжение.

Возможно и другие проблемы во время сваривания, такие как наплывы, не проваренные участки шва или же трещины.

При этом по неопытности может даже не удастся сварить два метала, которые по своей химии не возможно соединять, но для этого нужно иметь уже не большой опыт.

Конечно все эти недостатки значительно портит качество работы и иногда и делают ее совершенно бесполезной, и тогда жаль потраченного времени и расходных материалов. Но все же есть способы как с этим можно эффективно бороться.

Для того чтобы ваши соединения получались идеальными нужно все подсчитать предварительно ещё тогда, когда идет составление проекта.

Очень важно не допускать ошибок на этом этапе, позже вы дорого за них заплатите, вам придётся переделывать всю работу снова, при этом вы ещё можете испортить металл и сделать его более не пригодным к сварке.

Так что хорошо изучите свойства тех материалов, что вы будете использовать, будут ли они крепко соединяться, выдерживать нагрузки, до каких температур лучше всего нагревать и каким видом сварки пользоваться при работе с определенным видом металла.

Такие проектные работы много в чем полезны, если вы все это подсчитаете предварительно то в первую очередь будете ориентироваться в количестве необходимых расходных материалов, и даже сможете подсчитывать приблизительное врем работы, а это очень полезно на производстве или же когда вы имеете нанятого работника, который работает 8 часов.

Виды и особенности сварных швов

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

статьи

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

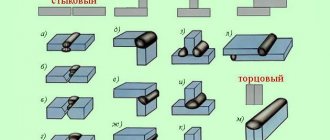

Вот основные виды сварных соединений и швов:

- стыковой

- внахлест

- угловой

- тавровый

В этой статье мы подробно разбирали каждый вид сварного соединения.

ОСОБЕННОСТИ

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Как определить прочность сварочного шва?

Конечно сделать такой расчёт совсем нелегко, нужно использовать несколько формул, и потратить часок вашего времени, но что бы знать, что ваши сварочные швы будут иметь высокий коэффициент прочности, все же необходимо учитывать, как металл расположен, его форма, размеры, особенности.

Есть много способов сварки, с использованием разнообразной техники и расходных материалов, конечно каждый вид сварки дает разный результат, такие-то придуманы для работы в сложных зонах, а какие-то подойдут новичкам, но в наше время самыми популярными остаться такие виды сварки:

- сварка электричеством, оно так же имеет два подвида, как сварка дугой и с помощью контакта;

- сварка газом.

Ещё мы не можем пропустить сварку вручную и с помощью полуавтомата, но это уже не виды, а способы эксплуатации и разновидность техники.

Вид сварки, который выбираем для тех или иных работ зависит напрямую от того, как размещены детали ,которые нужно сварить.

Ещё часто это зависит от вида металла, что будем сваривать, для цветных металлов эффективны одни виды сварки, а для черных иные, и ещё огромное множество других свойств и факторов.

Наиболее частые это тавровые и стыковые, угловые и углы внахлёст. Для каждого вида шва подсчет их качества производиться отдельно поскольку и них совсем разные характеристики качества.

Швы на стыках

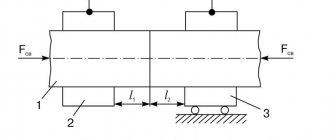

Что бы мы могли подсчитать коэффициент прочности шва, мы должны участь несколько параметров начиная с номинального сечения, не забывая что брать в расчет то число на сколько у нас увеличится шов не нужно.

Подсчёт начинается с информации о сопротивлении металлов, что появляется в сплошных балках.

Позже касательное нормальное напряжение начнет влиять на ваш шов, для эквивалентности напряжения в такой ситуации используйте формулу, что написана ниже.

Ситуация при котором соединение прочное опишем вот так: Э ≤ [’]P.

Что бы найти информацию по такому параметру ознакомитесь с таблицей внизу

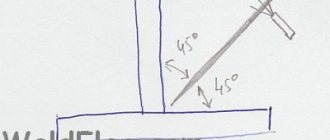

Швы на углу

Если вам предстоит робота с угловым швом то скорей всего там будет поперечное сечение. Края относятся круг к другу как 1:1. Катет сварочного шва или же как пишется на схемах и в учебниках «К», запомните это обозначение.

Часто швы подвержены деформации и трещинам в области опасного сечения, попросту там, где тонкие участки, это наиболее непрочные зоны, что проходят через биссектрису угла. В случаи такого сечения размер можно посчитать по формуле *К.

Длинна шва-так же один из главных показателей. Именно он может обозначить так какую же нагрузку может выдержать данное соединение.

Расчет длины сварных швов от массы металла конструкции или наплавки

Производительность сварного производства зависит от качества проектной документации и организации труда. Все начинается с определения вида деталей и назначения параметров швов, определяющих прочность: длины, объема наплавленного металла. Каждое предприятие уникально, поэтому нормативных данных недостаточно, их необходимо рассчитывать.

Важный параметр для стыковых сплавов – сечение зоны проварки. Ее размеры и качество должны быть такими, чтобы они были способны выдерживать плановые нагрузки по изгибанию и растяжению. Учитывая многообразие методов сварки и защиты материала, расчеты желательно проводить для каждого спая. Это не только повысит качество, но и позволит снизить себестоимость за счет более рационального использования расходных материалов.

Нормы расхода электродов при сварке листового металла

Стыковая сварка – соединение двух элементов, расположенных в одной плоскости и примыкающих друг к другу торцами. Работы могут проводиться вручную, на полуавтомате или автомате с использованием электричества или газа, с защитой газом или без защиты. Шов может быть короткий (до 25 см), средний (25-100 см), длинный (более 100 см), однослойный или многослойный, одно- или двухсторонний. По расположению в пространстве сочленения бывают горизонтальные, полувертикальные, вертикальные, потолочные.

Исходя из условий эксплуатации, спайка бывает связывающая или рассчитанная на определенные нагрузки. При расчетах нормы расхода электродов и других присадок при сварке листового металла необходимо учесть все эти особенности.

Присадочные материалы и их особенности перечислены в ГОСТ 2246-70. Выпускается 77 видов стальной проволоки с различным химическим составом. Она может использоваться не только для сварки и наплавки, но и для изготовления электродов. Особая разновидность – порошковая проволока. Это трубочка, наполненная шихтой. Доступна так же проволочная присадка для алюминия, титана, меди. Электроды поставляются плавящиеся и не плавящиеся (для поддержки горения).

Разбор примера

Когда наша сварка проходит в ручном, полуавтоматическом или же автоматическом режиме, то показатель будет равен 0,7. Если все подсчитано правильно, то шов имеет форму равнобедренного треугольника.

Если же вы варим с помощью самого распространенного полуавтомата, но вы делали всё роботу в несколько этапов, тогда будет равняться 0,8.

В такой же ситуации, но при использовании автомата этот показатель будет 0,9, а если наш автомат имеет одно проводную сварку то показатель будет все 1,1.

Нужно учесть УЧТИТЕ! При подсчете прочности шва под углом нужно производить по касательным напряжениям.

Но для того, что додержатся этого условия нужно знать- это общее касательное напряжение. Для того чтобы выяснить такой показатель нужно определить точку на которую падает больше всего напряжения.

Какие параметры используются в расчете

В расчете на прочность сварных соединений необходим целый ряд показателей.

Их знание позволяет провести подсчеты с наименьшей погрешностью.

При этом учитывают следующие основные параметры:

- Ry — сопротивление материала изделия с учетом предела текучести; это постоянная величина для каждого металла;

- Ru — сопротивление материала в соответствии с временным сопротивлением; стандартный табличный показатель;

- Rwy — сопротивление с учетом предела текучести;

- N — предельно допустимая нагрузка, которую может выдержать сцепление;

- t — минимальная толщина соединяемых деталей;

- lw — максимальная длина сварного стыка, при вычислении ее уменьшают на 2t;

- gс — коэффициент условий, которые преобладают на рабочем месте; стандартизированный параметр, присутствует в общепринятых таблицах, в частности, в методичках для сварщиков.

Процесс растяжения и сжатия металла вычисляют по формуле:

.

Если при изготовлении изделия свариваются детали из разных металлов, то в формулах используются Ry и Ru для материала с наименьшей прочностью. Аналогично поступают при включении параметров в расчете шва на срез.

При расчете на прочность необходим ряд показателей.

Кроме названных числовых показателей на надежность соединения влияют:

- качество материала изделия;

- правильно подобранные расходные материалы (присадки, электроды);

- режим сварки, в т. ч. полярность и сила тока;

- тщательность обработки заготовок — на кромке стыков не должно быть никаких деформаций и посторонних вкраплений;

- соответствие сварного аппарата требуемой технологии сварки и мощности.

Такие характеристики обязательно берутся во внимание, от каждой из них зависит точность расчета качества сцепления.

Классификация металлоконструкций

Различают разные элементы по ряду признаков. Они отличаются характеристиками и применением, а значит для них нужен отдельный (не типовой) проект и индивидуальный расчет. Рассмотрим более подробно некоторые из них.

Разновидности швов

Различают:

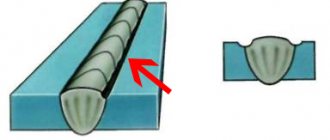

- Нахлест. Одна плоскость частично накрывает другую, при этом происходит значительное уплотнение. Это выглядит неэстетично, но прибавляет прочности, так как сваривание происходит в двух местах.

- Стык. Две плоскости спаиваются в одну. Наиболее частотный метод.

- Угол. Этот способ применяют, когда требуется не прямолинейная, а изогнутая конструкция. Требуется предварительный расчет, чтобы определить градус угла.

- Соединение-тавр. На вид напоминает букву «Т», так как торец одной детали прикладывают к площади второй.

- Торцовый метод. Два элемента кладут бок о бок. Шов при этом получается не поперек, а вдоль изделия.

Чтобы не увеличивать силу сварочного тока, следует предварительно сделать разделку – это процедура создания скосов. Они могут быть односторонние и обоюдосторонние.

Классификация сварных конструкций по сфере применений

Различают:

- авиационные – для создания самолетов и других воздушных транспортов;

- судовые – применяют в проектировании кораблей;

- вагонные – созданы для устройства вагонов и локомотивов ЖД;

- машиностроительные – применяются как элементы тяжелого оборудования и станков;

- автомобилестроительные – предназначены для корпуса и салона автомобиля;

- строительные – для возведения зданий, и другие.

Классификация по функциям и характеристикам металлоконструкций

В процессе создания больших конструкций учитываются более мелкие элементы. При создании проекта важно учесть особенности каждой детали, так как это влияет на расчет прочности сварного шва, к примеру, различают:

- Балки. Это металлические перекрытия и иные части, которые получают поперечный изгиб. Их необходимо по возможности сваривать вдоль, а не поперек, чтобы укрепить готовый металлопрофиль или лист. Также можно накладывать их не только параллельно, но и укреплять вдоль, также используя метод присоединения сваркой. Получается прочная решетка.

- Колоны. Они устанавливаются перпендикулярно полу. Их важно проверить на сжатие, в то время как предыдущий тип работал на растяжение.

- Решетчатые соединения. Они свариваются в узлах. Часто такой вид применяется в процессе армирования фундамента и зданий в целом.

- Конструкции, при эксплуатации которых требуется противодействовать давлению изнутри или снаружи. Обычно это емкости или трубы, в которых жидкое или газообразное вещество. Применяются при создании инженерных систем.

- Металлоконструкции для транспортных средств. Их основные характеристики – это эстетичность, небольшая масса и жесткость. Их применяют при создании ребер у кузова машины.

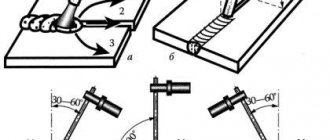

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Оценка статьи:

Какую нагрузку выдерживает сварной шов?Ссылка на основную публикацию

Похожие публикации

- Герметик для сварных швов автомобиля

Общие сведения.

Обычно для обозначения коэффициент прочности сварных соединений используют греческую букву — φ. На сайт для обозначения в расчетах используется буква — f.

Расчетный коэффициент прочности φ представляет собой относительную величину, используемую в формулах для определения толщины стенки расчетной детали и учитывающую ослабление отверстиями и сварными соединениями.

Коэффициенты прочности определяется в процессе выполнения расчета на прочность согласно выбранной методики расчета. В разных методиках классификация коэффициентом прочности может быть своя и иметь свои нюансы.