Выбор оптимального режима резания

Под оптимальным режимом резания принято понимать такой режим, который обеспечивает наибольшую производительность (наименьшее машинное время). Выбор режимов резания производится в определенной последовательности. Сначала выбирается режущий инструмент, ватем уже по характеристике заготовки и фрезы — режим фрезерования.

Выбор рациональной конструкции и геометрии фрез. Последовательность выбора фрез

определяется следующим: выбор материала инструмента (фрезы). Фрезы малых размеров, фасонные и угловые фрезы изготовляются преимущественно из быстрорежущих сталей. Поэтому выбор материала инструмента при работе такими фрезами, а также в тех случаях, когда невозможно обеспечить достаточную скорость резания, предопределен. Это, как правило, быстрорежущая сталь марок Р18 и Р12.

Выбор параметров режима резания. Последовательность выбора параметров режима резания определяется следующим.

1. Выбор глубины резания. Во всех случаях, когда это возможно, следует работать в одни рабочий ход (i = 1). При повышенных требованиях к точности и шероховатости поверхности иногда приходится прибегать к двум рабочим ходам (первый — черновой, второй — чистовой).

2. Выбор подачи. Выбор подачи при чистовом рабочем ходе (шероховатость поверхности Rz 20 и менее) производится в зависимости от заданных параметров шероховатости поверхности.

В справочниках по выбору параметров режима резания, а также в других справочниках производственного назначения приводятся данные для выбора подачи на зуб sz для различных условий фрезерования.

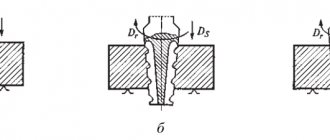

3. Выбор скорости резания, числа оборотов фрезы и подачи в минуту. После того как выбраны диаметр фрезы D, число ее зубьев z, а также t и sz, приступают к выбору υ, n и sм по таблицам для выбора параметров режима резания при обработке различных материалов (см. в справочниках по выбору параметров режима резания). В этих таблицах в зависимости от D, t, z и sz приведены рекомендуемые значения υ, n и sм. Для измененных условий работы определенные по таблицам значения умножаются на поправочные коэффициенты, приведенные в конце этих таблиц

Скорость резания

(122)

Рассчитывается скорость резания по наибольшему диаметру зубьев фрезы Скорость резания может выбираться и по общемашиностроительным нормативам.

Окружная сила резания при фрезеровании

(123)

4. Корректировка значения sм по паспортным данным станка. Современные фрезерные станки снабжены приводами, как правило, не располагающими бесступенчатым регулированием минутной подачи sм (кроме станков с ЧПУ) и чисел оборотов фрезы п. Поэтому определенные на предыдущем этапе sм и n должны быть сверены с паспортом станка. При отсутствии в паспорте значений, соответствующих определенным по таблице, в качестве фактических принимаются ближайшие меньшие значения по паспорту.

5. Проверка выбранного режима резания по мощности. Выбранный по нормативным таблицам и скорректированный по паспортным данным станка режим резания проверяется по мощности электродвигателя.

Мощность резания при фрезеровании фрезами всех типов

(124)

Должно быть обеспечено условие по формуле Nрез≤Nэ.д.η. Значение КПД η берется на паспорта станка, либо в последнем указано значение эффективной мощности на шпинделе Nэ.дη, соответствующее принятому на предыдущем этапе расчета режима резания значению фактического числа оборотов шпинделя

Если выбранный режим резания не отвечает этому условию, необходимо установленное значение минутной подачи sм понизить до значении, допускаемого мощностью станка, и соответственно снизить число оборотов.

6. Определение основного времени. Для оценки эффективности выбранного режима резания производится расчет основного времени.

При определении ряда параметров режима резания надлежит учитывать жесткость технологической системы (СПИД), которая оказывает влияние на стойкость режущего инструмента. При снижении жесткости требуется соответствующее снижение нормативной подачи и скорости резания. Такое изменение определяется путём умножения на поправочные коэффициенты.