Конструкция и принцип работы

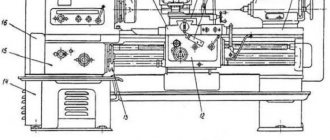

Фреза дисковая твердосплавная по металлу — оснастка для работы на фрезерном и токарном станки. Разновидности:

- Отрезные. Наружный диаметр — от 20 до 315 мм. Зубья вырезаются из основной части насадки. Отверстие может быть обычным или со шпоночным пазом. Ступицы нет. Не имеет перепадов по толщине. При работе с отрезными фрезами в зону резов должна подаваться охлаждающая жидкость, чтобы они не перегревались.

- Прорезные. Предназначены для обработки канавок, шпоночных пазов с высокой точностью. Это возможно благодаря особой форме зубьев, заточки с трех сторон. Режущая кромка, расположенная по бокам, образует прямой угол. Над телом насадки выступает ступица на высоту 0,2–0,6 мм.

Дисковые фрезы состоят из трех частей:

- основного диска (тела);

- зубьев;

- ступицы, внутри которой расположено посадочное отверстие.

Фреза может быть цельной, сварной или сборной. Сварные могут изготавливаться из двух видов металлов, цельный — из одного. Сборные могут состоять из трех частей — хвостовика, тела оснастки, рабочей части.

Принцип работы можно описать несколькими этапами обработки деталей:

- Насадка закрепляется в патроне станка.

- Заготовка устанавливается в тиски.

- Проводится предварительная настройка оборудования. Проверяется точность выставления заготовки относительно самой фрезы.

- Включается оборудование. После запуска острые зубья насадки прорезают отверстие в металле.

Мастер контролирует рабочий процесс до выключения станка. Она задает глубину, размеры будущих отверстий, длительность обработки.

Дисковые фрезы по металлу предназначены для выполнения:

- фрезеровки шлицевых, шпоночных пазов;

- прорезания углублений разного размера;

- выборки пазов разной глубины;

- обрезки прибылей, литейных припусков;

- разрезания проката на отдельные заготовки нужного размера.

По ГОСТу оснастка предназначена для обработки стальных, чугунных заготовок, но на практике ее используют при работе с разными металлами.

Дисковая фреза (Фото: Instagram / makitaland)

Тип установки

Концевые

Концевые режущие элементы обычно применяются в вертикально- и горизонтально фрезерных станках, а также в ручных аппаратах. Основная их конструкционная особенность заключается в наличии хвостовика, к которому крепится дисковый режущий элемент.

Концевые фрезы бывают двух типов:

- Без стопорного кольца.

- Со стопорным кольцом, в качестве которого используется подшипник. Стопорное кольцо может находиться над режущим элементом или под ним.

Кроме того, по типу конструкции они бывают:

- Цельными – хвостовик впаян в диск;

- Разборными – режущий элемент крепится к хвостовику при помощи болта.

Обратите внимание! Инструкция по технике безопасности допускает замену насадок только на обесточенном оборудовании.

Данный тип инструмента предназначен для обработки плоскостей, пазов и уступов.

Насадная дисковая фреза

Насадные

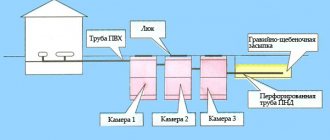

Насадки данного типа представляют собой корпус, который обладает посадочным отверстием и зубьями. Они используются для профильной и плоской обработки деревянных заготовок. Основное их назначение заключается в распиловке и обработке пазов.

Следует отметить, что для прорезания шлицев и узких пазов и на деталях, а также для разрезания материалов используются тонкие насадные диски, которые еще называют пилами. Особенностью таких насадок является то, что у них поочередно с одной и другой стороны затачиваются фаски под определенным углом.

Фаска способна срезать 1/3 – 1/5 длины режущей кромки. Поэтому каждый зуб насадки срезает стружку шириной меньше ширины самого паза. Благодаря этому улучшается отвод стружка и предотвращается заклинивание наконечника и его поломка.

Пазовая фреза

Характеристики и материал

Характеристики, материал, из которого может быть изготовлена насадка, указываются в государственном документе ГОСТ 2679-93. Характеристики дисковых фрез по металлу, прописанные в ГОСТе:

- Диапазон диаметров — от 20 до 315 мм.

- Количество зубьев — от 32 до 200.

- Ширина — от 0,2 до 3,5 мм.

- Предельное отклонение ширины — до 0,3 мм.

При изготовлении фрез по металлу чаще используется быстрорежущая сталь, но могут применяться и легированная, углеродистая.

Режущие части изготавливаются из твердых сплавов с высоким показателем износоустойчивости. Дополнительно они могут покрываться минералокерамикой, металлокерамикой, алмазным напылением. Хвостовик должен изготавливаться из пластичного металла с высоким показатель устойчивости к кручению, ударам. Лучшие варианты стали — Ст 40Х, Ст 45, У10, У8.

Фрезы прорезные (шлицевые) и отрезные

Фрезы прорезные (шлицевые) применяют для прорезки узких щелей и шлицев в гайках, головках винтов и шурупов.

Фрезы отрезные дисковые – инструмент, предназначенный для прорезки прямых шлицев, пазов и отрезных работ в изделиях из стали и черных металлов. Отрезные фрезы бывают трех типов:

- с мелким зубом (тип-1),

- со средним зубом (тип-2)

- с крупным зубом (тип-3).

Фрезы с мелким и средним зубом применяются для резки тонких заготовок, тонкостенных труб, для прорезания неглубоких шлицев в головках винтов, а с крупным зубом – для прорезания глубоких и узких пазов и для отрезных работ. Для обработки стали и чугуна применяют фрезы с большим числом зубьев, чем для обработки алюминия и легких сплавов. Как правило, отрезные фрезы изготавливаются из быстрорежущей стали Р6М5 и Р18. Технические условия на фрезы прорезные и отрезные определены ГОСТ 2679-93.

Похожие статьи:

- Червячные фрезы для нарезания прямозубых и косозубых цилиндрических колес в зависимости от назначения разделяются на фрезы чистовые и фрезы черновые. Последние бывают двух типов: фрезы черновые для нарезания зубчатых колес под шевингование. Червячные фрезы для цилиндрических колес изготовляются до м…

«>Червячные фрезы

- Предварительное нарезание зубьев крупномодульных колес в ряде случаев производится комплектами дисковых зуборезных фрез. Рис.1. Набор черновых дисковых зуборезных (модульных) фрез. Рис.2. Черновая дисковая зуборезная (модульная) фреза со вставными зубьями. На Рис.1. схематически показан ком…

«>Черновые дисковые зуборезные фрезы.

- Дисковые зуборезные (модульные) фрезы служат для предварительного и окончательного нарезания цилиндрических прямозубых и косозубых колес и шевронных колес с канавкой между зубчатыми венцами на ободе для выхода инструмента. Эти фрезы применяются также для предварительного, а в отдельных случаях и око…

«>Дисковые зуборезные (модульные) фрезы

- Пальцевые фрезы (Рис.1.), предназначенные для нарезания прямозубых цилиндрических колес, работают по методу копирования, и профиль такой фрезы одинаков с профилем впадины между зубьями нарезаемого колеса. Рис.1. Пальцевая зуборезная фреза. Пальцевые фрезы, предназначенные для нарезания шеврон…

«>Пальцевые зубофрезерные (модульные) фрезы

- Набором фрез называется группа фрез, которые подобраны по профилю и размерам обрабатываемой детали и закреплены на одной общей оправке. В состав набора входят: фрезы требуемых форм и размеров, оправка и кольца, посредством которых устанавливают необходимые расстояния между фрезами. Набор фрез поз…

«>Набор фрез

Архив новостей:

- Фрезы для пазов сегментных шпонок изготовляют по ГОСТу 6648-59. Крепление фрез в шпинделе станка производится при помощи цилиндрического хвостовика. Размеры этих фрез приведены на Рис.1. и Рис.2. Рис.1. Фрезы хвостовые для шпонок сегментных. Рис.2. Фрезы насадные для пазов шпонок сегментных…

«>Фрезы для пазов сегментных шпонок

- Фрезы для станочных Т-образных пазов изготавливают двух типов: тип I — с коническим хвостовиком без лапки; тип II — с коническим хвостовиком с лапкой. Размеры фрез для Т-образных пазов приведены на Рис.1. Рис.1. Фрезы для станочных Т-образных пазов.

«>Фрезы для станочных Т-образных пазов

- Фрезы фасонные изготовляют полукруглого выпуклого профиля и полукруглого вогнутого профиля. Другие фасонные фрезы не стандартизованы, и их изготовляют по ведомственным и заводским нормалям. Технические условия на изготовление и приемку фрез полукруглого профиля стандартизованы по ГОСТу 4051-48. Раз…

«>Фрезы полукруглые вогнутые и выпуклые

- Фрезы для фрезерования канавок между зубьями фасонных затылованных фрез бывают одноугловыми и двухугловыми. Первые используются для фрезерования прямых канавок, а вторые — для фрез с винтовыми канавками. размеры этих фрез приведены на Рис.1. и Рис.2. Рис.1. Угловые фрезы для канавок затылованных…

«>Фрезы для фрезерования канавок

- Двухугловые фрезы несимметричные применяют для фрезерования прямых и винтовых канавок во фрезах и других режущих инструментах. Размеры двухугловых фрез приведены на Рис.1. Рис.1. Двухугловые несимметричные фрезы.

«>Фрезы угловые (двухугловые)

Следующая страница >>

Daoist Yoga

Виды

Оснастка для электроинструмента, промышленного оборудования делится на несколько видов. Основные из них — двухсторонние, трехсторонние, пазовые фрезы.

Двухсторонние

Двухсторонние дисковые фрезы используются для обработки разных уступов. Режущие кромки располагаются на цилиндрической части, одном из торцов.

Дисковая двухсторонняя фреза (Фото: Instagram / grindingcenter)

Трехсторонние

Оснастка с фигурной заточкой. Имеют режущие кромки, которые расположены с трех сторон. Нужны для создания шлицов или канавок.

Пазовые

Оснастка с обратной формой выборки. Она может быть цельной или со съемным хвостовиком. Применяется для вырезания пазов разной глубины.

Принципы выбора

В многообразии оснастки может запутаться даже специалист. Поэтому при покупке насадок нужно учитывать каким критериям должны соответствовать дисковые фрезы.

Критерии

Критерии выбора дисковой фрезы по металлу:

- количество зубьев;

- материал.

Нужно внимательно осмотреть оснастку на наличие визуальных повреждений, неровностей, сколов на режущих частях.

Количество зубьев

От количества зубьев зависит чистота и точность резов, скорость обработки. С увеличением их количества повышается нагрузка на электродвигатель, замедляется процесс выведения металлической стружки из рабочей зоны.

Количество зубьев:

- малое — до 40;

- среднее — до 80;

- большое — более 90.

Для домашних работ нужно выбирать диски со средним количеством зубьев. Они производительные, не сильно напрягают электродвигатель, из рабочей зоны достаточно быстро выводится металлическая стружка.

Если нужен чистый рез высокой точности, лучше выбрать фрезу со множеством зубьев. Для первичной обработки подойдет оснастка с крупными зубьями.

Разные виды фрез (Фото: Instagram / grindingcenter)

Материал

Виды материалов:

- Чтобы разрезать металлы прочностью до 800 Мпа, нужно использовать оснастку, изготовленную из быстрорежущей стали, к которой добавляется до 5% молибдена.

- Чтобы обрабатывать металлы прочностью свыше 800 Мпа, рекомендуется применять фрезы из инструментальной стали, к которой добавляется до 5% кобальта.

- Для работы с нержавейкой подойдут специальные дисковые инструменты, на режущих частях которых закрепляются напайки, изготовленные из карбида вольфрама.

Для обработки драгоценных материалов необходимо использовать высокоточную оснастку, которая изготавливается из быстрорежущей стали высшего качества.

Преимущества

Положительные стороны:

- Качественная обработка заготовок.

- Получение резов высокой точности, чистоты при использовании дисков со множеством зубьев.

- Выполнение разных технологических операций.

- Универсальность применения. Можно использовать оснастку на станках разного производства.

Производители и цены

Производители:

- Metabo;

- Корвет;

- Jet;

- «Инструмент-сервис»;

- Stayer;

- «Глобус».

Средняя цена — 1000 рублей.

Резка дисковой фрезой (Фото: Instagram / jet_tools_rus)

Нюансы подбора оборудования

Выбрать для себя подходящий инструмент несложно, необходимо лишь знать характеристики и параметры оборудования. К таким параметрам относят число зубьев и материал, из которого выполнено изделие. Ключевым моментом для выбора материал изделия является прочность металла, который вы собираетесь резать.

Требуемое число зубьев

От того, какое количество зубьев у инструмента, зависит скорость обработки и чистота среза. Чем больше их количество, тем место спила будет чище. Но при этом сильно возрастает нагрузка на электромотор, процесс отвода из места распила стружки ухудшается. А из-за этих причин падает скорость вхождения в толщину металла и вращения инструмента. Если количество зубцов небольшое, то между ними увеличивается размер пазух. Эти факторы ускоряют распилку и облегчают вывод стружки. Но на торцах останутся бороздки, которые дополнительно следует зачищать.

Больше зубцов делают отрезным фрезам с отрицательным значением угла и габаритным поперечником. Меньшее число зубьев будет у устройства с положительным значением угла и небольшим поперечником.

Малое число зубов колеблется в пределах 10−40 штук, среднее — 40−80, а большое — 80−90. Именно образцы со средним числом зубьев подходят для различных видов распила. Именно такие образцы наиболее эффективны для работы по материалам разной твёрдости.

Для чистового фрезерования применяют режущие дисковые инструменты с мелкими зубцами, а для первичного — с крупными. Диски, предназначенные для черновой работы, отличаются беспрепятственным и быстрым отводом излишков стружки из глубоких зон распила.

Как подобрать материал

Для резки металлов с прочностью от 500 до 800 МПа применяются фрезы из быстрорежущей стали с добавлением молибдена, количество которого составляет примерно 5%. Для работы с металлами, прочность которых превышает 800 МПа, выбирают инструмент с содержанием кобальта до 5%. Для работы с драгоценными металлами изготавливают высокоточные фрезы из быстрорежущей стали наилучшего качества.

Для обработки нержавеющей стали применяются дисковые инструменты с напайками из карбида вольфрама. Такие зубцы не перетачивают, они покрыты слоем PVD.

Способы повышения износостойкости

Для увеличения износоустойчивости насадок производители проводят разные виды закалки:

- Прерывистую. При ее проведении риск появления трещин на дисках, режущих частях снижается.

- Светлая. Ступенчатая термическая обработка. Для проведения такой процедуры применяется смесь из воды, расплавленной щелочи.

- Непрерывная. При закалке выполняется быстрое охлаждение. Это увеличивает риск появления сколов, трещин на рабочих частях.

- Ступенчатая. Насадка охлаждается в атмосфере, нагретой до 600°C. После этого насадки остывают на открытом воздухе.

Нагревание при термической обработке может осуществляться с помощью высокочастотных токов, электрических и газовых печей с защитной средой, соляных ванн.

Особенности конструкции

Дисковая зуборезная фреза представляет собой фасонное изделие с затылованным зубом. Основной характеристикой является профиль нарезаемого зуба представляющего собой определенный участок эвольвенты.

Фреза крепится в шпинделе станка с помощью оправки устанавливаемой в центральное отверстие. Длина рабочей части фрезы зависит от размера обрабатываемой заготовки. От данного параметра зависит скорость обработки. При увеличении длины рабочей поверхности увеличивается и объём металла снимаемый за один проход.

Обработка зуба шестерни производится благодаря вращательно-поступательному движению фрезы и обратно-поступательному движению заготовки зафиксированной на столе станка. Скорость и глубина подачи выбирается в соответствии с типом инструмента и материалом заготовки.

Эксплуатация и хранение

Особенности:

- Хранить насадки лучше в специальных футлярах. Если их нет, для них нужно подготовить отдельный ящик и расположить его в сухом месте с низким уровнем влажности.

- Важно регулярно проверять остроту режущих частей. Если оснастка затупилась, нужно отдать ее на переточку или заменить.

- Чугун можно обрабатывать только на низких оборотах, другие металлы в разных режимах.

При работе в рабочую зону нужно добавлять охлаждающую жидкость.

С помощью дисковых фрез по металлу можно выполнять разные технологические операции. При их выборе важно учитывать определенные моменты, чтобы не столкнуться с разными проблемами. При правильном хранении, настройке, работе с оснасткой можно получить высокое качество обработки металлических заготовок.

Общие сведения

В первую очередь разберемся, что вообще такое фреза? Как несложно догадаться – это режущий инструмент, представляющий собой тело вращения с ножами (зубьями). В процессе обработки насадка касается заготовки, в результате чего зубья срезают часть поверхности.

Таким образом, форма обработанной поверхности зависит от формы исходного тела вращения, а также расположения заготовки относительно оси насадки. Соответственно, профиль фрезы и расположение ножей определяют тип операции, которую можно выполнить с древесиной.

Что касается дисковых фрез, то их можно отнести к наиболее популярным насадкам для фрезера, так как они позволяют осуществлять следующие типы обработки:

- Распиловка древесины;

- Выполнение пазов;

- Формирования канавок и пр.

Выполнение паза дисковой концевой насадкой

Они широко применяются в процессе изготовления таких видов изделий, как:

- Дверные штапики;

- Евроокна;

- Мебельные фасады;

- Фасонные многопрофильные изделия;

- Паркетная доска;

- Обшивочная вагонка и пр.

Таким образом, область применения рассматриваемого инструмента очень обширна. Внешне эти режущие элементы представляют собой диск с зубьями, поэтому чем-то даже напоминают пилы для циркулярки.

Обратите внимание! Иногда диски для циркулярки называют фрезами, хотя это в действительности пилы, а не дисковые фрезы по дереву для циркулярки.

Ручной фрезер с дисковой фрезой