Фрезеровка – процесс обработки материалов, при котором воздействие на заготовку происходит с помощью фрезы. Каждый из ее зубцов отрезает кусочек металла от исходной детали. Вращение режущего элемента происходит над двигающейся поверхностью, т.е. рабочий стол с заготовкой двигается, а фреза остается неподвижной. Существуют станки, у которых двигается рабочий стол и фреза.

Фрезерование

Фрезеровка – один из распространенных способов металлообработки. Этим методом осуществляется обработка:

- черновая;

- чистовая;

- получистовая.

Фрезерованием обрабатываются поверхности стальных, чугунных, деревянных, пластмассовых и иных изделий. Фрезеровка бывает: вертикальной и горизонтальной. При этом возможно устанавливать фрезу под любым углом наклона. Большинство заводов имеют у себя станки обоих видов. От типа фрезы фрезеровка бывает:

- Торцевая. Обрабатываются большие площади при помощи торцевой фрезы. Также данным методом наносятся канавки, подсечки. Плюс метода: низкий уровень шума при работах.

- Фасонная. Фрезеруется профиль.

- Цилиндрическая.

- Зубчатая.

- Концевая. Данным методом выполняют канавки, подсечки, карманы, колодцы. Пазы могут выходить на 1 или более поверхностей. Также они могут быть сквозные.

Для получения деталей высокого качества обращают внимание на некоторые нюансы. Сперва должны выполняться черновые работы. Они производятся на станках со станиной высокой жесткости. При использовании оборудования невысокой жесткости во время работ возрастает вибрация, уменьшается точность фрезеровки. В итоге это все может сломать рабочие инструменты и оборудование.

Во время чистовых работ глубина резания должна быть меньше, чем при черновых. По этой причине станок работает не на полную мощность, а на сниженных оборотах.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

Фрезерование

Фрезерование –

процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (

s

) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости.

В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 12).

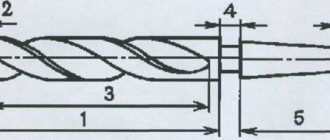

Рис. 12 Технологические

поверхности при фрезеровании:1

– обрабатываемая поверхность;

2 –

поверхность резания;

3 –

обработанная поверхность;

4 –

заготовка;

5 –

фреза.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s

), глубина резания (

t

) и ширина фрезерования (

В

), рис. 17.

Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t

), подачи (

s

), стойкости инструмент (

Т

).

Величина подачи(s

) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов.

Для чернового фрезерования (Rz

= = 40…30)

sz

= 0,5…0,15 мм/зуб; при черновом фрезеровании бóльшие значения подач применяют для торцевых и цилиндрических фрез, а меньшие – для концевых (обработка пазов) и дисковых фрез.

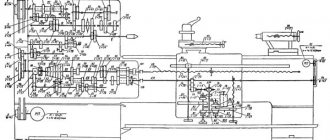

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка:

1 –

станина;

2 –

коробка скоростей;

3 –

хобот;

4 –

стол для установки и закрепления заготовки;

5 –

подвеска (серьга) для поддержания оправки с фрезой;

6 –

салазки;

7–консоль; 8 –

коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка:

1 –

станина;

2 –

коробка скоростей;

3 –

шпиндельная головка;

4 –

шпиндель;

5 –

стол для установки и крепления заготовки;

6 –

салазки;

7

– консоль;

8 –

коробка подач.

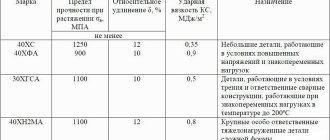

Рис. 17 Элементы режимов резания при фрезеровании:

а

– встречное фрезерование;

б

– попутное фрезерованиею

Типы фрез и их геометрические параметры

В зависимости от назначения и вида обрабатываемой поверхности различают следующие типы фрез: цилиндрические, торцевые, дисковые, концевые, угловые, шпоночные, фасонные. Режущие лезвия могут быть прямыми и винтовыми.

Фрезы могут иметь остроконечную и затылованную формы зуба. У остроконечного зуба передняя и задняя поверхности плоские; у заты-лованного зуба передняя поверхность плоская, а задняя выполнена по спирали Архимеда. При переточке затылованного зуба по передней поверхности сохраняется профиль зуба (это важно для фасонных и зуборезных фрез).

Кроме того фрезы могут быть цельные и сборные, с напайными и вставными ножами.

Элементы и геометрия фрезы

К геометрическим параметрам цилиндрической фрезы относятся :

1 Торцевой шаг t –

расстояние между зубьями по торцу фрезы.

2 Осевой шаг t

0 – расстояние между зубьями вдоль оси фрезы

t

0 =

t

ctgω.

Оборудование, приспособления, инструмент и наглядные пособия.

Вертикально-фрезерный станок модели 6М12П.

Прихваты, подставки, угловые плиты (обычные, универсальные), машинные тиски (обычные, универсальные), специальные приспособления.

Переходные втулки, оправки, патроны. Мерительный инструмент: штангенциркуль и др.

Органы управления

Рисунок 23 – Основные части и органы управления станка.

На рисунке 23 показаны органы управления вертикально-фрезерного станка 6М12П. В станке предусмотрено дублирование управления. Органы управления расположены на передней панели станка и с левой стороны.

Включение вращения шпинделя осуществляется спереди кнопкой 15, а с левой стороны — кнопкой 5, выключение вращения шпинделя — кнопкой 6.

Импульсное (кратковременное) включение шпинделя производится кнопкой 3. Переключение шпинделя на требуемое число оборотов производят рукояткой 1. Требуемое число оборотов устанавливают поворотом лимба 4, ориентируясь по стрелке-указателю чисел оборотов шпинделя. Направление вращения шпинделя изменяют переключателем 26.

Шпиндель станка смонтирован в поворотной головке, которая поворачивается в вертикальной плоскости на угол 45° в любую сторону.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Выдвижение гильзы вместе со шпинделем производят маховичком 9, а зажим — рукояткой 10.

Включение освещения станка (лампа  осуществляется переключателем 7, а включение насоса охлаждения — переключателем 27.

осуществляется переключателем 7, а включение насоса охлаждения — переключателем 27.

Управление движениями стола осуществляется рукоятками, направление поворота которые совпадает с направлением движение стола. Переключение подач осуществляется с помощью грибка 20 и лимба переключения подач.

При этом нажимают кнопку грибка, а пластмассовый грибок отводят на себя до отказа. Затем вращают за грибок лимб и устанавливают требуемую величину подачи. Лимб можно вращать в любую сторону. Включение продольной подачи стола осуществляется рукояткой 12 или 23 (дублирующая).

Включение вертикальной и поперечной подачи производится рукояткой 21 или 24 (дублирующая). Для настройки станка на автоматические циклы перемещения стола применяют кулачки 11. Быстрое перемещение стола в продольном, поперечном и вертикальном направлениях осуществляется кнопкой 2 или 16 (дублирующая). Ручное перемещение стола в продольном направлении осуществляется маховичками 13 и 25 (дублирующий), а в поперечном — маховичком 17.

Ручное вертикальное перемещение стола производится рукояткой 18. Консоль на поддерживающих стойках крепится рукояткой 19, салазки на консоли — рукояткой 22. При нажатии на кнопку 14 («стоп») происходит отключение двигателя от сети и торможение шпинделя. Выключение станка от сети производится главным выключателем 28.

Кинематическая схема станка

Цепь главного движения

. От электродвигателя мощностью 7,5 кВт через упругую соединительную муфту движение передается на вал I, а свала I на вал II через зубчатую передачу 27:53. На валу II находится тройной блок зубчатых колес, с помощью которого можно передать вращение валу III с тремя различными скоростями через передачи 22:32, 16:38 и 19:35. С вала III на вал IY движение может быть передано также тремя различными вариантами передач: 38:26, 27:37, 17:46. Следовательно вал IY имеет девять различных чисел оборотов (3х3=9). Вал Y получает движение от вала IY через двойной блок зубчатых колес с помощью передач 82:38 и 19:69. Таким образом, вал Y имеет 18 различных скоростей (9х2=18). От вала Y движение передается навал YI конической зубчатой передачей 30:30, а с вала YI на шпиндель YII через передачу 54:54.

Выбор режимов фрезерования

Выбрать режимы фрезерования означает, что для заданных условий обработки (обрабатываемый материал, размеры заготовки, припуск на обработку и др.) выбрать оптимальный тип и размер фрезы, марку материала фрезы и геометрические параметры режущей части, а также оптимальные параметры режимов фрезерования: ширина фрезерования глубина фрезерования, подача на зуб, скорость резания, число оборотов шпинделя, минутная подача, эффективная мощность фрезерования и машинное время.

Выбор типа и размера фрезы

Для черновой обработки выбирают торцовые насадные фрезы со вставными ножами или с крупным зубом. При чистовой обработке следует взять торцовые насадные фрезы с мелкими зубьями.

Однако во всех случаях надо отдать предпочтение торцовым фрезам, оснащенным твердыми сплавами, так как машинное время обработки в этом случае значительно сокращается за счет увеличения скорости резания.

Далее для заданного обрабатываемого материала и выбранного материала режущей части фрезы по таблицам справочников определяют геометрические параметры режущей части ( α, γ и др.).

Диаметр концевой фрезы (ГОСТ 17025-71, ГОСТ 20537-75, ГОСТ 20533-93 и др.), предназначенной для:

— фрезерования паза, определяется шириной паза;

— фрезерования уступа, принимается максимально допустимым для данного станка.

Выбор режимов резания

Режимы резания определяют по таблицам, которые приведены в справочниках фрезеровщика, технолога, нормировщика или в справочниках по режимам резания.

Выбор режимов резания при фрезеровании производится в следующей последовательности:

1) ширину фрезерования B, как правило, не выбирают, так как она зависит от размеров заготовки детали, паза или уступа.

2) определение максимально допустимой глубины резания tисходя из припуска на обработку. Припуск на обработку желательно снять за один проход. При чистовом фрезеровании глубина резания не превышает от 1 до 2 мм.

3) определение максимально допустимой подачи на зуб Szв зависимости от характера обработки (черновое или чистовое фрезерование).

При черновом фрезеровании величина подачи ограничивается прочностью зуба фрезы, прочностью самой фрезы (концевые фрезы, фрезы малых диаметров и др.), недостаточной мощностью, жесткостью станка и т.д.

При чистовой обработке величина подачи должна отвечать требованиям точности и шероховатости обработанной поверхности.

При черновом фрезеровании подача на зуб больше, чем при чистовом, так как чем меньше подача на зуб, тем выше класс шероховатости обработанной поверхности.

Фрезерование

Фрезерование –

процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (

s

) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости.

В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 12).

Рис. 12 Технологические

поверхности при фрезеровании:1

– обрабатываемая поверхность;

2 –

поверхность резания;

3 –

обработанная поверхность;

4 –

заготовка;

5 –

фреза.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s

), глубина резания (

t

) и ширина фрезерования (

В

), рис. 17.

Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t

), подачи (

s

), стойкости инструмент (

Т

).

Величина подачи(s

) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов.

Для чернового фрезерования (Rz

= = 40…30)

sz

= 0,5…0,15 мм/зуб; при черновом фрезеровании бóльшие значения подач применяют для торцевых и цилиндрических фрез, а меньшие – для концевых (обработка пазов) и дисковых фрез.

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка:

1 –

станина;

2 –

коробка скоростей;

3 –

хобот;

4 –

стол для установки и закрепления заготовки;

5 –

подвеска (серьга) для поддержания оправки с фрезой;

6 –

салазки;

7–консоль; 8 –

коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка:

1 –

станина;

2 –

коробка скоростей;

3 –

шпиндельная головка;

4 –

шпиндель;

5 –

стол для установки и крепления заготовки;

6 –

салазки;

7

– консоль;

8 –

коробка подач.

Рис. 17 Элементы режимов резания при фрезеровании:

а

– встречное фрезерование;

б

– попутное фрезерованиею

Циклы фрезеровки

Любой из видов фрезерования включает в себя следующие этапы:

- Время загрузки, выгрузки. Длительность этапа зависит от станка, размеров заготовки.

- Время резки. Получается при делении длины среза на скорость подачи исходной детали.

- Простой.

- Замена инструментов. Время необходимое для замены режущего элемента, эксплуатационный период которого подходит к концу. Цикл выполняется в случае полного износа фрезы.

Для нанесения записей на заготовку выполняется травление металла (химическая фрезеровка). Этот метод применяют для уменьшения размеров деталей в виде цилиндров, увеличения радиуса отверстий.

Фрезерные станки

Они предназначены для фрезеровки различных заготовок от простых, до сложных конфигураций. Фрезеровка на подобном оборудовании выделяется высокой производительностью и дает возможность получить различные геометрические фигуры.

Используя фрезы, которые оснащены современными режущими металлами или иными материалами, происходит обработка закаленных сталей.

Самыми популярными типами станков является универсальное оборудование. Чуть реже встречаются горизонтальные, вертикальные и широкоуниверсальные.

Наиболее простыми являются горизонтальные (шпиндель установлен горизонтально) и вертикальные (шпиндель установлен вертикально) станки. Обрабатывая на них, получаются простые изделия: рамки, уголки и т.д. Более сложное оборудование имеет поворотный рабочий стол, который применяют для обработки и получения разнообразных винтовых поверхностей. Расширить функционал оборудования можно, добавив различные приспособления.

Универсальные станки могут вращать рабочий стол в обеих плоскостях. В широкоуниверсальных станках установлена специальная конструкция. На ней установлено дополнительное оборудование и иные конструкции.

Большая часть фрезерования выполняется на станках с вертикальной конфигурацией. На них выполняют такие виды работ как:

- сверление;

- вытачивание;

- зенкерование.

Также на них можно обрабатывать не только металл, но и иные материалы. Возможно единичное и массовое производство. Такие станки имеют как ручное управление (работы и процессы выполняет оператор) либо система управления ЧПУ. В данном оборудовании движение задается режущим элементом, заготовка вращается при необходимости.

Для металлообработки деталей больших размеров применяют безконсольные станки. Также этот вид оборудования позволяет выполнить срезы на наклонных поверхностях. Поскольку на нем нет консоли, станок передвигается на салазках и станине, установленной на фундамент. Это позволяет получить большую прочность и устойчивость.

Сегодня применяют следующие станки:

- Продольно-фрезерные. Обрабатывают большие заготовки.

- Копировально-фрезерные. Применяют при сложном профиле.

- Гравировальные. Выполняется гравировка надписей, узоров.

- Резьбофрезерные. Выполняют обработку резьбы.

- С ЧПУ. Современный вид оборудования. Выполняет обработку сложных заготовок и позволяет получать разнообразные формы. Визуально и конструктивно ничем не отличаются от «стандартных» станков. Главное отличие – полная автоматизация работы благодаря встроенным программам.

Такие станки, и комбинирование их в промышленности позволяет сэкономить время обработки и подготовки. Поскольку не нужно изготавливать шаблоны, и исключается ручной труд.

Основные понятия о процессе фрезерования

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Фрезерование — это лезвийная обработка с главным вращательным движением резания, сообщаемым инструменту и имеющим постоянный радиус траектории, а также хотя бы одно движение подачи, направленное перпендикулярно оси главного движения.

Фрезерование является производительным и универсальным технологическим способом механической обработки заготовок резанием. В машиностроении фрезерованием обрабатывают плоскости, уступы, канавки прямоугольного и профильного сечения, пазы, фасонные поверхности и т.д. Фрезерование также используют для разрезания катаных прутков, резьбо- и зубофрезерования.

Для обработки плоских и фасонных поверхностей на фрезерных станках применяют фрезы — многозубый (многолезвийный) инструмент. Каждый зуб фрезы представляет собой простейший резец.

Назначение фрез

. Основные типы фрез приведены на рис. 2.17. Для обработки открытых плоскостей на горизонтально-фрезерных станках применяют фрезы цилиндрические цельные (рис. 2.17, а) и сборные с вставными ножами (рис. 2.17, б).

Для высокопроизводительной обработки сплошных и прерывистых плоскостей на вертикально-фрезерных и специальных станках используют торцовые фрезерные головки (рис. 2.17, в), оснащенные твердосплавными ножами.

Обработку сопряженных плоскостей, расположенных на разных уровнях, параллельных или наклонных (грани куба, шестигранники, скосы, уступы и т.п.), производят торцовыми насадными фрезами цельными (рис. 2.17, г) и с вставными ножами (рис. 2.17, д).

Фрезерование пазов и уступов осуществляют концевыми (рис. 2.17, е, ж), шпоночными (рис. 2.17, з) и дисковыми (рис. 2.17, и) фрезами. Для обработки полуоткрытых плоскостей, канавок и для копировальных работ широко применяются концевые фрезы (см. рис. 2.17, е). Для обработки закрытых шпоночных канавок применяют шпоночные фрезы (см. рис. 2.17, з).

Прорезку шлицев и узких щелей производят отрезными (рис. 2.17, к) и шлицевыми фрезами.

Угловые фрезы (рис. 2.17, л) применяют для фрезерования прямых и винтовых канавок между зубьями при изготовлении фрез, разверток, зенкеров и других инструментов. Фрезерование фасонных поверхностей производят фасонными фрезами (рис. 2.17, м).

При классификации фрез, кроме назначения, учитывают их конструкцию; способ их закрепления на станке; конструкцию зубьев; расположение зубьев относительно оси; направление зубьев.

Существуют следующие конструкции фрез

: цельные; составные, (например, с припаянными или приклеенными режущими элементами); сборные (например, оснащенные многогранными пластинами из твердого сплава); наборные (наборы фрез), состоящие из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

Закрепление фрез на станках

. Соединительными частями — базами крепления — у фрез могут служить цилиндрические отверстия с продольными или поперечными шпоночными пазами, конусные и цилиндрические хвостовики (см. рис. 2.17).

Цилиндрические, дисковые, торцовые насадные, угловые и фасонные фрезы закрепляют на фрезерных оправках. Для уменьшения биения фрезерной оправки опорные торцы фрез должны быть строго параллельны друг другу и перпендикулярны оси фрезы. Отклонение опорных торцовых поверхностей от оси фрезы не должно превышать 0,04…0,05 мм. Вращение фрезам, закрепленным на оправке, передается продольной или торцовой шпонкой.

Торцовые насадные фрезы с мелким зубом крепят на укороченных оправках при помощи винта, а с крупным зубом и вставными ножами — на специальных оправках.

Концевые и шпоночные фрезы диаметром до 20 мм, для которых базой крепления служит цилиндрический хвостовик, закрепляют на концевых оправках при помощи цангового зажима. Концевые, торцовые и шпоночные фрезы диаметром свыше 200 мм, для которых базой крепления является конический хвостовик, устанавливают в шпинделе станка непосредственно или при помощи переходных конусных втулок. Затяжка конического хвостовика в коническом гнезде шпинделя производится винтом.

Торцовые фрезерные головки (см. рис. 2.17, в) крепят непосредственно на шпинделе станка. Базовое отверстие, шпоночный паз и отверстие для крепежных винтов выполняют согласно размерам передних концов шпинделей фрезерных станков.

Зубья

фрезы могут быть острозаточенными (рис. 2.18, а) и затылованными (рис. 2.19, а). Острозаточенные зубья затачивают по задней поверхности под задним углом α (см. рис. 2.18, линии Т— Т). Эти зубья просты в изготовлении и обеспечивают высокую чистоту обработанной поверхности. Недостатками остроконечных зубьев являются уменьшение высоты зуба и потеря размеров профиля после переточки.

Применяются три типа острозаточенных зубьев: с прямой спинкой (рис. 2.18, б), двухугловой спинкой (рис. 2.18, в) и криволинейной спинкой (рис. 2.18, г). Зубья с прямой спинкой характерны для мелкозубых фрез, допускающих 6…8 переточек зубьев и предназначенных для легких работ.

Зубья с двухугловой спинкой распространены у фрез с крупными зубьями, предназначенных для тяжелых работ. Спинка зуба, образованная двумя поверхностями, строится так, чтобы зуб имел форму, близкую к параболе. Фрезы с зубьями такого типа при большой прочности зуба имеют больший объем канавки.

Зубья с криволинейной спинкой, выполненной по параболе, обладают равной прочностью во всех сечениях, что позволяет увеличить высоту зуба, а следовательно, повысить число переточек и увеличить объем канавки.

У затылованных фрез с задней поверхностью, образованной по спирали Архимеда (см. рис. 2.19, а), заточка ведется по передней поверхности (линия T— T). Зуб у этих фрез сохраняется неизменным по форме (рис. 2.19, б) и размерам фасонного профиля при всех переточках до полного использования фрезы. Затылованный зуб применяется главным образом у фасонных фрез.

По расположению зубьев относительно оси

различают: фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (см. рис. 2.17, а и б); фрезы торцовые с зубьями, расположенными на торце цилиндра (см. рис. 2.17, г и д); фрезы угловые с зубьями, расположенными на конусе (см. рис. 2.17, л); фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (см. рис. 2.17, м) (с выпуклым и вогнутым профилем). Некоторые типы фрез имеют зубья как на цилиндрической, так и на торцовой поверхности, например дисковые двух- и трехсторонние (см. рис. 2.17, и и к), концевые (см. рис. 2.17, е), шпоночные (см. рис. 2.17, з).

По направлению зубьев

фрезы могут быть: прямозубыми (см. рис. 2.17, и и к); косозубыми (см. рис. 2.17, м) и с винтовым зубом (см. рис. 2.17, а). Угол наклона винтового зуба служит для обеспечения спокойного (без вибраций) фрезерования.

При осуществлении фрезерования применяются две схемы:

- встречное фрезерование

(рис. 2.20, а). Направления движения подачи Ds и скорости фрезы v — встречные. Резание начинается в точке 1 (нулевая толщина срезаемого слоя) и заканчивается в точке 2 (наибольшая толщина срезаемого слоя); - попутное фрезерование

(рис. 2.20, б). Направление движения подачи Ds совпадает с направлением скорости v фрезы. Резание начинается в точке 2 (наибольшая толщина срезаемого слоя) и заканчивается в точке 1 (нулевая толщина срезаемого слоя).

При работе по первой схеме резания врезание затруднено, так как происходит скольжение зуба и большое выделение тепла, что ускоряет затупление фрезы. При работе по второй схеме обеспечивается более высокое качество обработанной поверхности и медленное затупление фрезы. Однако работа происходит толчками (в момент врезания зуба в металл), поэтому попутное фрезерование возможно только на специально приспособленных для этих целей станках.

Геометрические параметры фрез выбираются в зависимости от следующих факторов: материала заготовки и режущей части фрезы, ее конструкции, условий фрезерования. Передний γ и задний α углы резания образуются заточкой фрез (рис. 2.21).

Наличие переднего угла γ облегчает врезание инструмента и отделение стружки. При увеличении переднего угла улучшаются условия работы инструмента, уменьшается усилие резания, повышается его стойкость.

Однако слишком большой передний угол ослабляет тело режущего инструмента, прилегающее к лезвию, и оно будет легко выкрашиваться и ломаться. Отвод тепла в этом случае ухудшается. На основании этого для каждого инструмента рекомендуются вполне определенные значения переднего угла.

При малых углах α повышается трение, возрастают силы резания и температура резания, задние поверхности инструмента быстро изнашиваются и его стойкость снижается. При очень больших значениях углов а уменьшается прочность инструмента, ухудшается отвод тепла. Угол между передней и задней поверхностями лезвия фрезы называют углом заострения β в секущей плоскости.

Источник: Черпаков Б.И., Альперович Т.А. «Металлорежущие станки», учебник. -М. 2003

Этапы фрезеровки на станках

Фрезерование состоит из нескольких этапов:

- заготовка аккуратно подводится (той стороной, с какой будет выполняться обработка) к фрезеру;

- отводится рабочий стол и отключается шпиндель;

- задается глубина резки;

- запускается шпиндель;

- заготовку подводят к фрезе.

Цилиндрические элементы обрабатываются фрезой на 1,5 см больше, чем сама заготовка.

Благодаря новым технологиям фрезеровка популярна среди отраслей производства. На станках обрабатывают любые металлы от алюминия до титана. Независимо от материалов, фрезеровка позволяет получить детали любого типа, вида, назначения. На станках с ЧПУ выполняется лазерное фрезерование. Это дорого, однако, детали получаются высококачественными, а заготовки не нуждаются в шлифовке на первом этапе обработки.

Фрезерование плоскостей

Плоскости обычно фрезеруют торцевыми фрезами. Диаметр фрезы D (мм) выбирают в зависимости от ширины фрезерования В по табл. Х.2 и из соотношения

D≈(1.3÷1.8) B (53)

Tаблица Х.2. Выбор диаметра торцевой фрезы при фрезеровании плоскостей. Размер, мм

| Ширина фрезерования В | Диаметр фрезы D | Ширина фрезерования В | Диаметр фрезы D |

| 45 | 80 | 200 | 250 |

| 65 | 100 | 240 | 320 |

| 80 | 125 | 320 | 400 |

| 110 | 160 | 400 | 500 |

| 150 | 200 | 500 | 630 |

При обработке плоскостей на горизонтально-фрезерных станках применяют как торцевые (для вертикальных поверхностей), так и цилиндрические фрезы (для горизонтальных поверхностен). При фрезеровании цилиндрическими фрезами выбирают ширину фрезы несколько большей ширины обрабатываемой поверхности. Диаметр фрезы при этом можно выбрать но табл. Х.3.

Таблица Х.3. Выбор диаметра цилиндрической фрезы при фрезеровании плоскостей. Размеры, мм

| Ширина фрезерования В | Диаметр фрезы D при глубине резания t | ||

| 2 | 5 | 10 | |

| 50 | 63 | 80 | 100 |

| 100 | 80 | 100 | 100 |

| 150 | 100 | 100 | 125 |

Фрезерование плоскости заготовки 1 торцевой фрезой 2 (D > В) следует вести с несколько смещенной осью относительно оси симметрии, как это показано на рис. Х.2.

| Размер С = (0,03÷0,06)D. Такое смещение облегчает условия врезания фрезы. Рис. Х.2. Установка торцевой фрезы относительно заготовки: а — cимметрично (не peкомендуется); б — асимметрично (рекомендуется) |

Припуски на фрезерование плоскостей. Значения припусков на обработку плоскостей заготовок, изготовляемых из стали и чугуна (отливки, поковки), даны в табл. X.4, а заготовок из цветных металлов — в табл. Х.5.

Таблица X.4. Припуск на сторону при обработке плоскостей деталей из черных металлов

| Характер обработки фрезерованием | Наибольший размер обрабатываемой поверхности, мм | |||||||

| до 50 | св. 50 до 120 | св. 120 до 260 | св. 260 до 500 | св. 500 до 800 | св. 800 до 1250 | св. 1250 до 2000 | св. 2000 до 3160 | |

| Черновое после литья: | ||||||||

| в песчаные формы | 0.9-1.0 | 1.1-1,2 | 1,5-1,6 | 2.2-2,3 | 3.1-3.2 | 4.6-4,6 | 7.0-7,1 | 10-11 |

| в постоянную форму (кокиль) | 0,7 | 0,8 | 1,0 | 1.6 | 2.2 | 3.1 | 4.6 | 7 |

| в оболочковую форму | 0,5 | 0,6 | 0,8 | 1.4 | 2.0 | 2,9 | — | — |

| по выплавляемой модели | 0,3 | 0,4 | 0,6 | 0.8 | — | — | — | — |

| Получистовое после чернового | 0,25 | 0,25 | 0.3 | 0.3 | 0.35 | 0.4 | 0,5 | 0.65 |

| Чистовое после получистового | 0.16 | 0.16 | 0.16 | 0.16 | 0.16 | 0,16 | 0.2 | 0.2 |

Таблица Х.5. Припуск на сторону при обработке плоскостей деталей из цветных металлов и сплавов

| Характер обработки фрезерованием | Наибольший размер обрабатываемой поверхности, мм | ||||||||||

| до 50 | св. 50 до 120 | св. 120 до 180 | св. 180 до 260 | св. 260 до 360 | св. 360 до 500 | св. 500 до 630 | св. 630 до 800 | св. 800 до 1050 | св. 1050 до 1250 | св. 1250 до 1600 | |

| Черновое после литья: | |||||||||||

| в песчаные формы (в землю) | 0,65 | 0.75 | 0.8 | 0.85 | 0.95 | 1,1 | 1.25 | 1.4 | 1.6 | 1.8 | 2,1 |

| в кокиль и оболоч- ковые формы | 0,35 | 0.45 | 0.5 | 0.55 | 0.65 | 0.85 | 0.95 | 1.1 | 1.3 | 1.5 | — |

| по выплавляемым моделям | 0.25 | 0,3 | 0.4 | 0.45 | 0.55 | 0.7 | 0.85 | 1,0 | — | — | — |

| под давлением | 0.15 | 0.25 | 0.3 | 0.35 | 0.45 | 0,6 | 0.75 | — | — | — | — |

| Чистовое после чернового | 0.07 | 0.09 | 0.11 | 0.14 | 0.18 | 0.23 | 0.3 | 0,37 | 0.45 | 0,55 | 0.65 |

Точность фрезерования плоскостей

. При черновом фрезеровании обычно достигается точность размеров 11-го b 12-го квалитетов, при чистовом — 8-го b 9-го квалитетов. В отдельных случаях при тщательной работе (например, при тонком фрезеровании) можно получить 6-й и 7-й квалитеты. В табл. Х.6 приведены основанные на многочисленных наблюдениях данные о точности получаемых размеров при

фрезеровании плоскостей, а в табл. Х.7 — то же о точности формы и взаимного расположения плоскостей, достигаемых при фрезеровании на станках различных типов.

Фрезерование прямоугольного бруска

. С задачей фрезерования заготовок типа бруска (рис. Х.6) фрезеровщику приходится сталкиваться часто. Существенным в этом случае является правильный выбор баз и последовательности обработки поверхностей.

При закреплении заготовки в машинных тисках вначале должна быть обработана поверхность 1, имеющая наибольшую площадь (рис. Х.6, а). Заготовка при этом устанавливается в тисках так, чтобы противоположная ей поверхность 4 опиралась на направляющую поверхность тисков или на две параллельные подкладки равной высоты.

Во втором переходе (рис. Х.6, б) заготовка устанавливается обработанной поверхностью 1 к неподвижной губке тисков и прижимается к ней либо непосредственно подвижной губкой,либо, как показано на рисунке, через кусок металла круглого сечения 5 в центре губок. Это исключает возможный перекос заготовки при закреплении. В такой позиции фрезеруется поверхность 2, смежная с базовой 1. Второй и третий (рис. Х.6, в) переходы обеспечивают получение прямого угла между, поверхностями 1 и 2 и1 и 3.

| В последнем переходе (рис. Х.6, г) базой служит все та же поверхность 1. Брусок устанавливается поверхностью 1 на парные (имеющие равную высоту) параллельные подкладки и перед окончательным закреплением в тисках выверяется, для чего производится контроль параллельности базовой поверхности 1 столу. После выверки заготовка закрепляется окончательно. Если все проведено правильно, то поверхности 1 и 4 должны быть параллельны и вместе с тем перпендикулярны к поверхностям 2 и 3. Рис. Х.6. Последовательность обработки плоскопараллельных и взаимно перпендикулярных поверхностей бруска |

Приведенная последовательность обработки бруска является рациональной как при черновой, так н при чистовой обработке. При чистовой обработке во избежание повреждения обработанных поверхностей в процессе закрепления заготовки на губки тисков обычно надевают прокладки из листовой латуни или меди.

Фрезерование квадратов

. При необходимости фрезеровать квадрат на заготовке из цилиндрического прутка (квадрат вписан в окружность) возникает вопрос: как вести настройку станка и измерение заготовки в процессе ее обработки?

На рис. Х.7, а сторона квадрата обозначена 5. При фрезеровании первых двух граней квадрата пользуются размером S1, а размером S — при фрезеровании третьей и четвертой граней.

Для определения S и S1 пользуются следующими формулами:

S=0,707D (57) S1= 0,8540D (58)

где D —диаметр заготовки, мм.

Фрезерование шестигранников

. При фрезеровании шестигранников на цилиндрической заготовке возникает надобность в вычислении ряда величин, необходимых для настройки станка и измерений.

При фрезеровании первых трех граней измеряют размер S1 (рис. Х.7, б), а при обработке четвертой, пятой н шестой граней — размер S. Эти размеры вычисляются по формулам:

S=0,866D (59) S1= 0.933D (60)

Для установки фрезы на размер нужно взять размер а

а = 0,067D (61)

| Отсчет размера а при установке фрезы производится по лимбу. При поступлении заготовки, обработанной на диаметр описанной окружности квадрата или шестигранника, можно определить размер а (рис. Х.7) по формуле а = (D — S)/2. Рис. Х.7. Построение размеров при фрезеровании квадрата и шестигранника из цидиндрической заготовки |

Фрезерование уступов

. Уступы фрезеруют как на горизонтально-фрезерных, так и на вертикально-фрезерных станках. Основные схемы обработки уступов приведены в табл. Х.8.

Фрезерование прямоугольных пазов

. Обработка прямоугольных сквозных (па выход) пазов шириной до 16 мм с допустимыми отклонениями ширины по 10-му квалитету осуществляется дисковыми пазовыми фрезами острозубыми и с затылованнымн зубьями. Закрытие (без выхода) пазы фрезеруются концевыми фрезами. Более широкие сквозные прямоугольные пазы обрабатываются трехсторонними дисковыми фрезами. Однако фрезерование паза с допустимым отклонением ширины в пределах 9-го—10-го квалитетов за одни рабочий ход требует применения первой (в поле допуска по ширине) фрезы, что нерационально, так как первая же переточка после затупления изменит ее размер по ширине и выведет его за пределы поля допуска.