Представляя особую категорию, жаропрочные сплавы, среди которых при сварке используются и аустенитные материалы, нержавейка – все это требует тщательного подбора марок электродов. Правильно подобранные элементы помогут:

- Более качественно и аккуратно провести сборку всей конструкции.

- Обеспечить гарантированную долговечность сварного крепежа без трещин и разрывов.

- Прочно скреплять не только нержавейку, но и подслои.

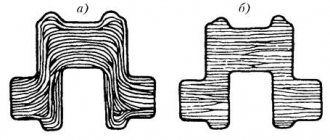

Если интересует сварка жаропрочных сталей и сплавов – обратите особое внимание на то, что нержавейка может скрепляться как с низколегированным металлом, так и с нелегированными основами. Качественно сваривая слои и подслои, мастера часто используют более совершенную термомеханическую технологию, покрывая всевозможные металлические изделия слоями других металлов. Это называется плакированием, что проводится при сборке: металлических плит, листов, труб и проволоки.

Не везде можно использовать горячий прокат или прессование. Могут возникать трудности, когда в техпроцессе участвует жаропрочные сплавы или нержавеющая сталь.

Возникающие трудности при сварке

Представляя собой композиции, выполняемые на базе железа, жаропрочные стали, и сплавы отличаются большим количеством легирующих элементов. По общему объему такие добавки могут составлять предел 65%. Чтобы сварка жаропрочной нержавеющей стали была проведена на самом высоком уровне, необходимо знать особые нюансы о работе с этим сплавом. Под жаропрочностью понимают устойчивость нержавейки к процессам разрушения, проходящим под высокой температурой воздействия. Но это свойство зависит не только от выбранного режима температур, а и от временных факторов. При разрушениях особо прочного металла или сплава, когда наблюдается длительное высокотемпературное нагружение – это характеризуется диффузионной природой, где развивается дислокационная ползучесть. В целях предотвратить ползучесть и обеспечить требуемый уровень жаропрочности нержавейки, принято использовать несколько способов.

Среди основных способов, предотвращающих ползучесть, увеличивающих жаропрочность железных сплавов, различают:

- Формирование дисперсных термостойких барьеров. Такие включения предотвратят скольжение дислокаций и их переползание на свободные места. В работе используют как интерметаллиды, так и карбиды. Жаропрочные стали принято различать на подкатегории – гетерогенные и гомогенные, что не подвержены термическому упрочнению, а также на упрочняемые в процессе термообработки.

- Подвижность вакансий, где проводят легирование, повышая технические характеристики γ-твердого раствора при помощи вольфрама, молибдена или других элементов.

Жаропрочные и жаростойкие сплавы из разряда жаростойкой нержавейки и аустенитной стали, не подвержены преобразованиям как при нагревании, так и при охлаждении.

Популярные электроды для сварки нержавейки

К самым популярным электродам для нержавейки относят те, которые выпускают ведущие мировые производители. Использование брендовых изделий гарантирует получение качественного сварного шва.

ESAB

Эта шведская компания признанный лидер в разработке и изготовлении сварочного оборудования и расходных материалов, применяемого для работы с металлами разных типов.

ESAB OK 61.30

На ее предприятиях производят такие марки как:

- ОК 61.35 – их применяют для сварки особо ответственных конструкций, например, трубопроводов, работающих под давлением.

- ОК 67.72 — электроды, применяемые для сварки разнородных металлов.

ЦЛ 11

Электроды этой марки применяют для работы с такими сплавами как — 09Х18Н12Т, 12Х18Н10Т, Х14Г14Н3Т и их аналогами.

Ключевое достоинство этого расходного материала заключается в том, что шов, выполненный с этим электродом с успехом, противостоит межкристаллической коррозии.

МОНОЛИТ

Эта отечественная компания, которая выпускает электроды, применяемые для сварки углеродистых и нержавеющих сталей.

Электроды «Монолит»

Технология сварки

Выполняемая сварка жаропрочных сталей и сплавов чаще проходит с применением дуговой сварки, где применяются вольфрамовые электроды и среда защитных газов. Процесс сборки конструкций проходит как в аргоне, так и с использование гелия. Может выполняться не только ручная аргонодуговая сварка, но и более продуктивный способ, при использовании механизированной аргонодуговой сварки, где заранее приобретаются как плавящиеся, так и неплавящиеся электроды.

Для аустенитных сплавов и нержавейки, принято проводить и автоматическую сварку под флюсом. Стали из категории аустенитных (тип 18-8) свариваются достаточно прочно и без проблем. Занимаясь подготовкой к сварке деталей из этих материалов, рекомендуется провести технологические операции, что применимы при подготовительных операциях, когда планируется сварка легированных или углеродистых сплавов. Сложность этой разновидности крепежа обусловлена выраженной склонностью к накоплениям в околошовном секторе и в самом сварном шве, трещин, что могут сопровождаться микронадрывами. Дефект может возникнуть в сплавах, отличающихся крупной зернистостью макроструктур.

Сварные соединения аустенитных композиций выделяются спецификой кристаллизации и представляют ячеисто-дендритную структуру. Это может повлечь к формированию достаточно массивных кристаллов (столбчатый тип). В целях повышения уровня стойкости сварных швов, рекомендовано при помощи совершенных технологий, быстро устранять дефектные структуры на металлах и сплавах. Применяемые методики помогают:

- Эффективно измельчать кристаллы.

- Уменьшить в металле удельный вес фосфора и серы.

- Устранять горячие трещины при снижении глубины проплавляемого металла.

Сварка жаропрочных сталей и сплавов

Жаропрочные стали и сплавы находят широкое применение в авиационном двигателестроении. Они способны работать под нагрузкой при температурах свыше 500 °С в течение длительного времени.

У жаропрочных материалов вследствие легирования и термической обработки (закалка с последующим старением) формируется особая гетерогенная структура, состоящая из твердого раствора и вкрапленных в него дисперсных карбидных и интерметаллид — ных фаз. Нарушение такой структуры может привести к возникновению очагов усталостного разрушения.

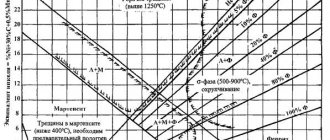

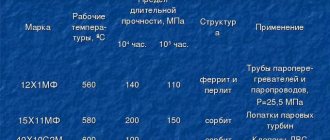

По типу микроструктуры различают жаропрочные стали мартенситного и аустенитного классов. Первые (например, 15Х12ВНМФ, 15Х16К5Н2МВФАБ-Ш) используются при температурах до 600 °С, из них изготавливают детали газовых турбин и паросиловых установок. Вторые (09Х14Ш6Б, 45XL4HL4B2M, ЮХПШОТЗРидр.) обладают большей жаропрочностью: их рабочие температуры достигают 750 °С. Они отличаются пластичностью, хорошей свариваемостью и применяются для изготовления трубопроводов силовых установок высокого давления, клапанов авиационных двигателей, камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы на железоникелевой основе, например ХН62БМКТЮ-ИД, служат для изготовления турбинных лопаток и дисков. При сварке плавлением в сварном шве, околошовной зоне и основном металле нередко образуются горячие и холодные трещины, изменяется структурное состояние и вследствие этого ухудшаются механические свойства соединений.

Чем сложнее состав жаропрочных сплавов, тем труднее получить их соединения сваркой плавлением. В зоне шва нарушается структура материала и происходит сегрегация легирующих элементов. Сварка плавлением приемлема в основном для жаропрочных сплавов, подвергнутых легированию.

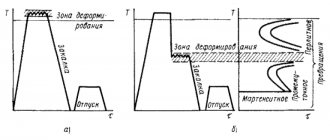

Для придания сварным изделиям необходимых свойств проводят их термическую обработку. Однако полностью восстановить свойства материалов в случае образования сегрегированной структуры, как правило, невозможно.

Сварка плавлением вообще неприменима для материалов, упрочненных армирующей фазой или нерастворимыми дисперсными включениями тугоплавких соединений, так как при расплавлении матрицы происходят необратимые процессы, связанные с нарушением распределения и коагуляцией упрочняющей фазы.

Таким образом, использование сварки плавлением для современных жаропрочных материалов ограничено. Поэтому предпринимаются попытки применять другие способы соединения, в частности сварку трением и диффузионную сварку.

Основной недостаток сварки трением состоит в том, что в результате вытеснения металла соединяемых деталей в грат происходит изменение текстуры в зоне их пластического деформирования. В конечном итоге это приводит к разрушению узла.

В последние годы нашла распространение дифузионная сварка, позволяющая избежать расплавления контактирующих поверхностей, что обеспечивает получение высококачественных соединений различных жаропрочных материалов друг с другом и иными материалами.

Существует несколько вариантов технологии диффузионной сварки жаропрочных материалов: без промежуточных слоев, с нерас — плавляющимися и расплавляющимися промежуточными слоями.

Анализ результатов, полученных при сварке жаропрочных материалов без промежуточных слоев, показывает, что обеспечить жаропрочность и пластичность соединений затруднительно. Деформации, возникающие при сварке, оказываются значительно меньше тех, при которых образуются жаропрочные соединения. Поэтому температуру процесса нужно выбирать в соответствующем интервале, который определяется по диаграммам технологической пластичности. При этом необходимо принимать во внимание и диаграммы рекристаллизации сплавов, чтобы предотвратить явление разнозернистости металла в зоне стыка.

Многочисленные эксперименты показали, что температура сварки жаропрочных материалов не должна превышать температуру заметных структурных изменений гетерофазного сплава или роста зерна и развития разнозернистости в однофазных сплавах, снижающих длительную пластичность металла.

Желательно, чтобы температура диффузионной сварки совпадала с температурой стандартной термической обработки. Сварочное давление обеспечивает определенную скорость деформации (ползучести) сплава. В сочетании с длительностью процесса сварки оно влияет на степень макропластической деформации. Именно этот показатель при постоянном сварочном давлении является мерой качества соединений.

Следует отметить, что одно и то же значение степени деформации может быть достигнуто при разных сочетаниях температуры, сварочного давления и времени выдержки. При этом качество соединений также будет приблизительно одинаковым, но не идентичным, поскольку на процесс формирования структуры в большей мере влияют температура и скорость развития деформации.

Наилучшие результаты могут быть получены при соединении жаропрочных материалов через промежуточные слои, в частности, из никелевой фольги, толшина которых существенно сказывается на качестве соединений.

В соединениях с промежуточным слоем из никелевой фольги толщиной 0,5 мм при выдержке в течение 8 ч при температуре 1210 °С глубина диффузии легирующих элементов из жаропрочного материала в фольгу составляет лишь небольшую часть ее толщины. Если относительная деформация такого промежуточного слоя равна 50…60%, то разрушение соединения при механических испытаниях носит вязкий характер и развивается на границе сплав — никелевая фольга. Дополнительная термообработка приводит к разрушению по середине слоя, где содержание никеля максимальное, т. е. прочность всего соединения определяется прочностью фольги.

При сварке через промежуточный слой толщиной 0,25 мм и последующей термообработке вязкий характер разрушения усиливается несмотря на то, что и в данном случае легирование этого слоя происходит не на всю толщину (содержание никеля в центре слоя составляет 100 %).

Промежуточный слой толщиной 0,1 мм после диффузионной сварки и термообработки обладает лучшими жаропрочными свойствами и повышенной вязкостью. Такой слой достаточно полно насыщается легирующими элементами из жаропрочного сплава В результате термообработки степень химической, структурной и механической неоднородности уменьшается настолько, что соединение становится более жаропрочным, чем при использовании промежуточных слоев другой ТОЛЩИНЫ.

После сварки образцов из сплава ВЖЛ -12У и стали 13X11Н2В2МФ (ЭИ961) через никелевую фольгу НП-1 толщиной 0,5 и 0,1 мм (рис. 4.47) при Т = 1140°С, Р= 20 МПа и / = 20 мин относительная пластическая деформация образцов из 13X11Н2В2МФ составляла не более 7 %, а образцы из ВЖЛ-12У не были деформирован ы.

Сварные образцы жаропрочных сталей подвергали термической обработке при Т = 530 °С. а затем испытывали на разрыв. Предел их прочности ов превышал 670 МПа, и разрушение происходило по телу образца, а не по зоне соединения (рис. 4.48). При изучении микроструктуры зоны сварки (рис. 4.49) внутренние дефекты не выявлены.

Рис. 4.47. Образец сплава ВЖЛ-12У, соеди- ненный диффузионной сваркой со сталью 13Х11Н2В2МФ через никелевую фольгу НП-1

Результатом этих исследований стала разработка технологии диффузионной сварки вала с рабочими колесами турбин, изготовление олытной партии таких изделий и успешное их испытание, что позволило, отказавшись от механических методов крепления и сварки плавлением, увеличить выпуск продукции, отвечающей самым высоким требованиям.

Диффузионной сварке подвергался также литейный никелевый сплав ЖС6У. Сварку образцов проводили при Т= 1150… 1200°С, Р= 20 МПа и /= 15…30 мин через промежуточные слои из фольги НП-2 (толщина 0,5 мм) и 50Н (0,1 мм). Как показали исследования (рис. 4.50), при одинаковых параметрах режима диффузионной сварки на процесс образования соединения (диффузионный обмен) между сплавом и промежуточным слоем оказывает влияние их химический состав. Это видно как по ширине диффузионной зоны, так и по наличию или отсутствию непроваров в зоне соединения даже при температуре 1150 °С.

Рис. 4.49. Микрофотография (400*) структу- ры зоны сварки:

/ — ВЖЛ-12У; 2 — промежуточный слой; 3 — ІЗХЦН2В2МФ

| а 6 Рис. 4.50. Микрофотография (140у) структуры зоны соединения образцов никелевого сплава ЖС6У через промежуточные слои из фольги НП-2 (о) и 50Н (6) |

С помощью рентгеноспектрального анализа выявлено повышенное содержание титана и алюминия в промежуточном слое чистого никеля НП-2, что связано со значительными диффузионными потоками из сплава ЖС6У. В то же время диффузия кобальта протекает менее интенсивно, и его содержание в промежуточном слое ниже, чем в сплаве. Это явление не наблюдается при использовании промежуточного слоя из пермаллоя 50Н, так как диффузионные потоки содержащихся в нем химических элементов существенно не отличаются друг от друга.

Микротвердость околошовной зоны при сварке через фольгу 50Н выше (514 HV), чем при сварке через фольгу НП-2 (346 HV) и близка к микротвердости основного металла (449 HV), т. е. микротвердость околошовной зоны с использованием НП-2 ниже микротвердости основного металла в 1,3 раза.

Следует отметить, что при сварке на указанных режимах мак — ропластическая деформация образцов сплава ЖС6У отсутствует.

Механические испытания на разрыв показали, что наибольшей прочностью (ов = 993… 1060 МПа) обладают сварные образцы, полученные через фольгу из сплава 50Н, причем их разрушение, более вязкое, чем при сварке через никель НП-2, происходит по промежуточному слою.

Оптимальный режим диффузионной сварки таков: Т= 1200вС, Р = 30…40 МПа и / = 30 мин. При более низких температурах пластичность сплава 50Н весьма мала, а сопротивление деформированию велико. Ползучесть сплава при температурах ниже 1200 «С проявляется лишь при увеличении сварочного давления до уровня, превышающего 50 МПа.

Обобщая результаты теоретических и экспериментальных исследований, можно сделать вывод о том, что для получения наилучших результатов диффузионную сварку жаропрочных материа

лов нужно проводить с применением промежуточных слоев, незначительно отличающихся по составу от основного металла, но находящихся в таком структурном состоянии, которое обеспечивает меиьшее сопротивление деформированию, что способствует интенсификации процесса их взаимодействия с поверхностями деталей.

Промежуточные слои целесообразно изготавливать из многокомпонентных смесей улътрадисперсных порошков металлов, так как одно — или двухкомпонентные слои на данном этапе исследований не позволяют получить высокие результаты.

Какие лучше выбирать электроды для сварки: работы с жаропрочными сплавами и нержавеющей сталью?

Выбор электродов зависит от специфики самого соединения, используемых сплавов и нержавейки. Если планируется сварка жаропрочной нержавеющей стали – рекомендуется ознакомиться с приведенной выше таблицей и выбирать вольфрамовые электроды плавающего типа. В ней указаны марки электродов, что приобретаются для более качественного монтажа посредством сварки инвертором. Имея сварочный аппарат, ознакомившись с особенностями сборки, уровнем сложности конструкции, сможете правильно подобрать электроды.

Чтобы не ошибиться в выборе и маркировке, рекомендуется заказывать электроды у проверенных поставщиков или непосредственно с завода-изготовителя. Специальные электроды по нержавейке могут иметь толщину в пределах 3–5 мм. Когда изделие имеет толщину более 3 мм, рекомендовано пользоваться электродуговой сваркой. Для сварки листов толщиной в пределах 1,5–3 мм эксперты рекомендуют применять специальную короткодуговую сварку. Монтажный процесс при стыковке труб из нержавейки предполагает использовать сварочные стержни для аргоновой среды.

Нержавейку в форме труб применяют для транспортировки газов и жидкой структуры. Работа под нагрузкой для более прочного и долговечного монтажа нержавеющей трубы, обязывает пользоваться современным инвертором. В такой сварке нержавеющих секций применяется специальная проволока, характеризующаяся высокими показателями легирования. Инверторную сварку осуществляют с положительной полярностью (постоянный или переменный ток). Легированная основа выполняет функции присадки. Сварку под флюсом используют для сборных конструкций при толщине стенки от 2 мм и до 60, а вот плазменную пайку для нержавейки рекомендовано практически для любых конструкций (без исключений).

Особенности сварки нержавеющей стали

Существует масса нюансов работы инвертором с нержавейкой. Требуется ответственно и внимательно подойти к каждому из них предварительно изучив все особенности.

Что из себя представляет инверторный аппарат

Каждый агрегат имеет свои конструктивные особенности, и перед началом любой работы требуется ознакомится с его инструкцией. Однако принцип действия и итоговый результат, при грамотном подходе, у всех схож.

Основным предназначением инвертора является преобразование переменного тока с напряжением 220В в постоянный, и увеличение его частоты одновременно со снижением высокого напряжения.

Когда сила тока будет переведена в необходимую и установленную на аппарате, можно производить сваривание заготовок.

Особенностью домашнего инвертора также является правило: им нельзя пользоваться очень долго. От перегрева кабеля и самих внутренних частей может случится авария. Именно поэтому этот прибор больше популярен для бытовых целей.

Настройка инвертора

Чтобы результат был такой, как нужно, необходимо правильно настроить значение агрегата до начала работы. Для сварки нержавейки подойдет абсолютно любой инвертор (даже самый менее мощный или самодельный).

Параметры будут зависеть непосредственно от толщины нержавеющей стали:

- с толщиной металла 1.5мм требуется выбрать диаметр электрода 2мм, выставить минимальное напряжение 13V, выбрать силу тока 40А;

- при 3мм потребуется электрод 3мм, напряжение 15V, а сила тока 75-85А;

- если толщина металла 6мм, то электрод следует выбирать не менее 4мм, выставлять напряжение в 18V, а силу тока увеличить до 140-150А.

Обратите внимание! Все параметры указаны приблизительно. Перед началом сваривания нужной заготовки, неопытному сварщику необходимо потренироваться на подобном материале получив требующийся опыт.. https://www.youtube.com/embed/izmnVdZ0ZhM

Важные нюансы сваривания нержавейки

Несмотря на относительную несложность работы с нержавейкой, следует ознакомиться с необходимыми для успешной работы правилами и некоторыми нюансами:

- лучше при покупке электродов выбирать не простые, а со специальной обмазкой, которая будет изолировать зону сварки и защищать сварочный материал от всевозможных внешних газов. Это необходимо так как нержавейка очень быстро реагирует с окружающей средой и если ее не защитить, то можно получить неровный шов, на который подействует углерод, образовавшийся от соединения кислорода и расплавленного железа;

- нержавейка склонна подвергаться быстрому расплавлению если на нее будет долго воздействовать высокие температуры. Поэтому во время работы, желательно снижать мощность силы тока своего инвертора на 20% в отличие от сварки стали и вести работу в шахматном порядке. Это предотвратит деформацию металла;

- одним из важнейших правил является грамотно выбранный электрод. Именно от его материала будет зависеть успешное завершение дела. Если присадочный материал выбран неверно это грозит образованию на стали микротрещин и нарушению герметичности.

Как выбрать электрод

Важно помнить, что для нержавеющей стали не подходят обычные электроды. Для такого металла они должен соответствовать определенным требованиям:

- снижать затраченную на сварку мощность;

- экономно расходоваться;

- изготавливать шов ровно, без больших отложений шлака;

- уменьшать длину и глубину зоны, подвергшейся термической обработке.

Для этих целей отлично подойдут электроды таких маркировок:

- ОЗЛ-8, ЦП-11 – если требования к полученному шву минимальны;

- ОК-45, МР-3 – более комфортен в процессе сварки. Шлак после них легко отчищается с поверхности;

- ОК-61-30, ОК-67-45 – электроды, которые нужно использовать, когда необходимо сваривать между собой нержавейку с черным металлом;

- неплавящиеся электроды – для сваривания нержавейки и алюминия;

- самое высокое качество: ЭА-981-15, ОЗЛ-9-1. Они хорошо подойдут для сваривания жаропрочных сталей.

Чтобы технология была соблюдена полностью нужно помнить и об угле наклона. Он должен соответствовать приблизительно 75° к образовавшейся дуге.

Подготовка металла

Важно правильно подготовить материал, обработав его до процесса сварки. При работе с инвертором, нержавейку необходимо полностью зачистить, кромки разделать (если на то имеется необходимость)

Обратите внимание! Заготовки лучше всего зачищать специально предназначенной для этого щеткой.

Особенности сварки

Варить нержавеющую сталь возможно несколькими способами, но в каждом из них необходимо учитывать специфические особенности материала. Работа с легированной сталью отличается от низкоуглеродистой тем, что свариваемый металл позволяет формировать ровные швы, требующие минимальной обработки. Благодаря шлифовке и полировке можно получить идеальный вид поверхности, которую не нужно красить.

Но в том, как сваривать нержавейку, есть и свои трудности. Они заключаются в следующем:

- Линейное расширение металла проявляется сильнее, чем у других видом стали. Из-за этого изделие значительно удлиняется во время нагрева от сварки, а по окончании процесса возвращается в первоначальную форму. Это создает два распространенных дефекта при сварке нержавейки. Во-первых, изделие сильно деформируется (образовываются волны, дугообразные прогибы), что портит внешний вид и требует правки геометрических форм. Во-вторых, происходит растяжение сварочного шва, который может не выдержать такого микродвижения и дать трещины. Правильная сварка нержавеющей стали подразумевает ведение дуги на меньших токах, чтобы минимизировать прогрев изделия, и подбор качественных присадочных материалов. В изделиях, которые толще 7 мм, применяется предварительный подогрев всей поверхности током.

- В расплавленном состоянии нержавейка быстро взаимодействует с кислородом, находящимся в окружающем воздухе. Если вести сварку без защитного облака, то металл будет сильно пениться и шов не получится. Слабая защита сварочной ванны позволяет выполнить работу, но дает много пор. Поэтому заварить легированную сталь качественно можно только в хорошей защитной среде. Это обеспечивает специальная обмазка электродов или инертные газы.

- Хорошая теплопроводность и низкая температура плавления материала создают еще одну трудность для сварки нержавеющей стали — выгорание легирующих элементов. Так, после нескольких месяцев, на свариваемом материале можно обнаружить следы коррозии. Чтобы предупредить этот дефект, необходимо выполнять шов немного быстрее, чем на низкоуглеродистой стали. Правильно установленная сила тока тоже играет важную роль.

Зная о вышеописанных свойствах металла можно выбирать верные режимы сварки и правильные расходные материалы, что позволит получить качественный результат.

Что потребуется для сварки нержавейки и черного металла

Если есть необходимость сварить нержавеющую сталь и черный металл в домашних условиях, то, для этих целей, необходимо будет использовать:

- Сварочный инвертор постоянного тока;

- Электроды (о том, какими электродами варить нержавейку и черный металл, будет рассказано ниже, в этой статье сайта про сварку );

- Проволоку из нержавеющей стали (она будет использоваться в качестве присадочного материала).

Отдельного внимания заслуживают электроды для сварки нержавейки и черного металла.

Технология выполнения сварочных работ

Сам процесс сварки нержавейки и черного металла выглядит таким образом:

- Для сварки можно использовать электроды с никелевым покрытием и электроды, стержень которых будет выполнен из высоколегированной стали. Данными электродами сначала наплавляются кромки черного металла, после чего создаётся сварочный шов с использование плакированной стали. Получить качественное соединение возможно с использованием никелевых электродов;

- Перед началом сварочных работ, рекомендуется прокалить электроды в духовом шкафу, при температуре не менее 200 градусов. Время прокалки электродов — 1 час;

- Для сварки нержавейки с черным металлом применим только постоянный ток;

- Как и требуется, перед тем, как варить нержавеющую сталь и черный металл, их поверхность обязательно нужно отчистить от ржавчины, грязи и налёта.

- При сварке, рекомендуется, как можно больше захватывать черного металла, что даст возможность получения качественного и надёжного сварочного шва.

Осуществить проверку сварочного шва можно посредством керосина. Достаточно будет нанести керосин кисточкой с одной стороны сварного соединения, подождать некоторое время, после чего перевернуть деталь. Если с другой её стороны проступил керосин, то это будет означать только одно — сварочный шов низкого качества.

Поделиться в соцсетях