Станки и инструмент для долбления [ править | править код ]

Долбление достаточно точная операция при обработке материалов и требующая значительного усилия, потому для проведения долбления применяют следующее оборудование:

- Вертикально-долбежные станки: основное предназначение — долбление.

- Строгальные станки: долбление является вспомогательной операцией и отличается низкой точностью (прим. как исключение).

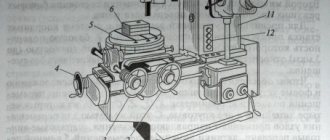

- Универсально-фрезерные станки: долбление производится при установке на главный шпиндель специальной долбежной головки (как вспомогательная операция при мелкосерийном и единичном производстве).

- Долбежные головки устанавливаемые на вертикально фрезерные станки, сейчас головки производят только в Китае и в Республике Беларусь, г. Полоцке.

Основным инструментом при выполнении долбления является так называемый долбяк. Долбяк представляет собой специально приспособленный и заточенный резец устанавливаемый в резцедержателе долбежной головки. Долбяк при работе совершает частые возвратно-поступательные движения (вверх-вниз) и режущей кромкой срезает стружку на обрабатываемой поверхности материала. Заготовка в свою очередь совершает движение подачи в ручном или автоматическом режиме. При долблении применяют СОЖ (смазывающие охлаждающие жидкости).

Для изготовления долбяков применяются быстрорежущие стали и оснащение пластинами из твёрдых сплавов.

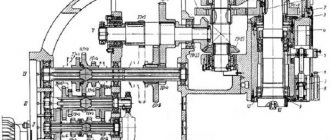

Принцип работы долбежного станка

Обработка деталей из металла на долбежном станке осуществляется за счет возвратно-поступательного движения, которое в вертикальной плоскости совершает ползун и закрепленный в нем резец. Рабочая подача заготовки осуществляется за счет движения стола, на котором она закреплена.

Долбежный станок может работать в двух основных режимах: простом и сложном. При простом режиме заготовка из металла обрабатывается в упор, и резец, перемещаясь на требуемые расстояния, создает ряд отверстий, не отличающихся своими формами и размерами. Сложный режим предполагает обработку отверстий под углом и труднодоступных поверхностей, расположенных во внутренней части заготовок. Выполнить такие операции можно только на профессиональном оборудовании. Станок, сделанный своими руками, для них не приспособлен.

Долбежные станки, сделанные своими руками, оптимально подходят для оснащения небольших производств и частных мастерских, где с их помощью можно обрабатывать заготовки из цветных и черных металлов. Для крупных производств необходимо уже профессиональное оборудование, нередко оснащенное числовым программным управлением (ЧПУ).

Составить представление о том, как выглядят долбежные резцы для соответствующих станков, можно по фото ниже:

Резцы долбежные

Долбление зубчатых колёс [ править | править код ]

Зубчатые колёса долбят на специальных зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Читать также: Как называют единицу индуктивности

Долбёжными Пазовальными Сверлильно-пазовальными называются агрегаты, позволяющие изготавливать отверстия, канавки, пазы, шипы, гнезда и т.д. в деревянных деталях. Иногда резательным инструментом в таких аппаратах выступает долото. С помощью этого оборудования производят пазошиповые соединения. Долбёжные резцы несколько отличаются от аналогичных элементов поперечно-строгального станка. Движение можно осуществить обратно-поступательно, вертикально и перпендикулярно. Все остальное зависит от обрабатываемых элементов. Подача при этом, как правило, прерывистая (периодическая).

Характерными особенностями таких агрегатов являются большой уровень хождения ползающей части, называемой долбяком, и диаметр рабочего пространства. Эти параметры определяют размер заготовки.

Параметры обработки можно установить при помощи долбяка. Его положения регулируются по отношению к обрабатываемым поверхностям. В современных долбёжных станках присутствует подвижный ползун, который передвигается при помощи механических или гидравлических приводов.

Современные долбёжные станки разделяют на два вида. Первый – настольные пазовально-долбежные станки – обрабатывают заготовки высотой не более 100 мм. Заготовка устанавливается между зажимными планками и крепится с помощью маховика. Рабочий стол перемещается в поперечном и вертикальном положениях. Режущим инструментом выступают пазовальные насадки, сверла, долото.

Второй вид – стационарные долбежно-сверлильные станки обрабатывают заготовки толщиной до 290 мм. В качестве режущего инструмента выступают резцы, сверла и фрезы для профессиональной обработки. Некоторые модели станков оснащены функцией поворота головы на 180 градусов, что позволяет работать с высокими деталями.

При выборе долбежного станка следует учитывать размеры заготовок и планируемые задачи.

Долбежные станки по металлу – устройства, предназначенные для обработки металлических заготовок. Аппараты данного типа относятся к узкоспециализированным станкам и способны создавать элементы самого разного типа посредством выемки металла. Долбежные станки по металлу можно приобрести в соответствующем магазине или сделать своими руками. Инструкцию по самостоятельному созданию устройства вы сможете найти в этой статье.

Читать также: Сделать гибочный станок для профильной трубы

Глава 15 ДОЛБЕЖНЫЕ СТАНКИ

15.1.

Назначение, виды и режущий инструмент долбежных станков по дереву

При сборке рамочных и каркасных конструкций столярностроительных изделий или корпусной мебели используют пазы и гнезда квадратной или прямоугольной формы.

Гнезда бывают сквозные (рис. 15.1, а) или глухие (рис. 15.1, б), двойные (рис. 15.1, в) или тройные для соединения с соответствующим рамным шипом. Использование прямоугольных гнезд позволяет получить серединные соединения в переплетах и оконных рамах. Основное требование при их сборке — обеспечить внутренний размер проема А (рис. 15.1, г) с допустимым отклонением, заданным на чертеже изделия.

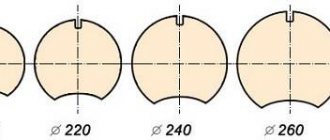

Для выборки прямоугольных гнезд больших размеров в столярно-строительных деталях предназначены высокопроизводительные

цепнодолбежные станки с фрезерной цепочкой. Цепочки выпускают шириной 8, 10, 12, 16 и 20 мм. Каждому размеру цепочки соответствуют определенные размеры направляющей линейки, приводной звездочки и опорного ролика (подшипника), которые в совокупности образуют комплект режущей головки (рис. 15.2, а).

Рис. 15.1. Виды гнезд, выполняемых на долбежных станках: а— сквозное; 6 — глухое; в — двойное; г — два гнезда, координированные друг относительно друга

Рис. 15.2. Режущая головка цепнодолбежного станка: а — в сборе; б — фрезерная цепочка; 1 — приводная звездочка; 2 — направляющая линейка; 3 — роликовый подшипник; 4 — фрезерная цепочка; 5 — боковые пластины; 6 — оси-заклепки; 7 — выступ; 8 — средняя пластина

Фрезерная цепочка (рис. 15.2, б) состоит из звеньев, набираемых из пластин 5, 8 и соединенных между собой шарнирно с помощью осей-заклепок 6. На одной кромке каждой пластины в средней части сформирован резец, боковые поверхности которого имеют свес и поднутрение под углом 5° для исключения трения о поверхность гнезда. Противоположная кромка пластины сделана вогнутой. Кроме того, на кромках боковых пластин 5 имеются специальные опорные выступы 7 для базирования цепи по направляющей линейке 2. Пластины насажены по толщине на оси в шахматном порядке так, что общая ширина звена цепочки кратна 3, 5 и 7 толщинам пластин и с учетом свеса резцов равна ширине выбираемого гнезда. Шаг резцов t3 равен удвоенному шагу tu цепи по осям-заклепкам.

В отличие от обычной роликовтулочной цепи зубья приводной звездочки 1 при огибании фрезерной цепочки размещаются в торцовых промежутках боковых пластин. Поэтому ведущая звездочка фрезерной цепочки должна иметь только четыре зуба.

Цепочки, линейки и звездочки маркируют. Резцы фрезерных цепочек затачивают на заточном станке, оснащенном специальным приспособлением. После заточки режущей цепочки резцы не должны иметь трещин, заусенцев и засинения вершин. Профиль зубьев должен оставаться неизменным, а величина переднего угла 15-20°.

Вершины резцов должны находиться на одной высоте при прямолинейном расположении ветви цепочки. Точность расположения резцов проверяют линейкой и набором щупов. При проверке цепочки укладывают резцами вверх на направляющую

линейку. Сверху на резцы устанавливают поверочную линейку и измеряют щупом просвет между лезвием каждого резца и рабочей гранью линейки. Разность вершин по высоте допускается не более 0,1 мм.

Основной недостаток цепного фрезерования — невозможность получения узких гнезд и невысокое качество выборки вследствие сколов и отщепов при выходе резцов фрезерной цепочки из гнезда.

Для постановки петель, крепежных планок и другой фурнитуры требуются узкие щелевидные пазы шириной 1,5 — 2 мм. Такие пазы выбирают на долбежных станках с гнездовой фрезой. Гнездовая долбежная фреза (долбяк) выполнена в виде пластины, которая имеет режущую часть с зубьями и корпус 1 (рис. 15.3). Чтобы не возникало трения о стенки гнезда, толщина корпуса долбяка должна быть меньше толщины В режущей части, которая определяет ширину выбираемого гнезда.

Долбяки делают облегченными, удаляя в корпусе центральную часть (рис. 15.3, а), или сплошными (рис. 15.3, б). При работе облегченным долбяком снижаются вибрация и шум, а также улучшается выброс стружек из гнезда воздушным потоком, создаваемым движением долбяка. Зубья долбяка осуществляют закрытое резание. Каждый зуб имеет главную режущую кромку и две боковые. Главная режущая кромка 4 (см. рис. 15.3, а) совершает основную работу

резания, а боковые 3 — зачищают стенки гнезда. Количество зубьев (от 2 до 6) зависит от длины вырабатываемого гнезда. Последний зуб долбяка имеет отрицательный передний угол у = -30° и задний а= 90°. На боковой кромке корпуса долбяка дополнительно делают вспомогательные зубья 5, предназначенные для удаления срезанных стружек из гнезда. Долбяк имеет зажимную часть с отверстиями для крепления его в долбежной головке.

Для облегчения условий работы крайних зубьев, особенно последнего, иногда увеличивают высоту средних зубьев и уменьшают расстояние между вершинами зубьев последовательно от переднего зуба к заднему зубу (рис. 15.3, в).

При выборке профильных гнезд непостоянной ширины используют фасонные фрезы (рис. 15.3, г). Долбяки изготовляют из инструментальной, легированной стали и затачивают на универсальных заточных станках. В работе нельзя использовать долбяки с трещинами и заусенцами на режущих зубьях.

Рис. 15.3. Гнездовая фреза (долбяк): а — широкая облегченная; б — узкая; в — форма режущей части; г — профильная; 1 — корпус; 2 — резец; 3 — боковые режущие кромки; 4 — главная режущая кромка; 5 — вспомогательные зубья

содержание .. 91 92 ..

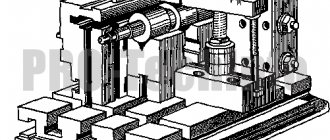

Общая характеристика класса

Долбежные станки, независимо от условий их производства, всегда похожи между собой в особенностях конструкции. Любой станок обладает станиной, как ключевым элементом строения. Именно к нему крепятся остальные элементы конструкции: рабочая поверхность, долбежный узел, коробка подач, электрический, механический или гидравлический привод.

Профессиональное оборудование отличается от самодельного именно типом привода. Как правило, заводские станки оснащены гидравлическим приводом, который в домашних условиях сделать практически нереально. Гидравлика существенно ускоряет производственный процесс и облегчает работу оператора станка.

В то же время самодельные устройства, использующие механический или электрический привод, обладают достаточным потенциалом для выполнения качественной обработки металлических заготовок.

Станки долбежного типа способны выполнять следующие функции:

- Формирование пазов шпоночного типа на различных поверхностях.

- Создание канавок и вырезов в отверстиях разного рода.

- Обработка внешних и внутренних поверхностей (высота – до 32 см, глубина – до 25 см).

Кроме основных элементов конструкции, долбежные станки имеют еще ряд дополнительных деталей и узлов: системы охлаждения и управления, резервуары для сбора отходов производства, осветительные элементы. Принцип работы станка позволяет оснащать его численным программным управлением.

Рекомендации по выбору

Долбежные станки характеристики может иметь самые различные, так как в продаже встречается несколько сотен или даже тысяч моделей. Рекомендации по выбору следующие:

- Особое внимание следует уделять тому, какой максимальный градус наклона салазок имеет конкретная модель. Также нужно уделять внимание вариантам исполнения, который позволяет дополнять конструкцию механизмом поворота.

- Каждый станок должен иметь подробную инструкцию по применению. В случае, если в документе указана возможность долбления в упор, то значить модель предназначена для работы с большими заготовками. Ручной долбежный станок по дереву не позволяет проводить обработку подобного рода.

- Нужно учитывать и то, какой привод имеет станок. Самый простой долбежник для дерева имеет ручной привод, но большой производительностью обладает только вариант исполнения с гидравлическим или электрическим приводом. Достаточно просто создать подобную конструкцию именно с механическим приводом.

- Нужно уделить внимание и производительности, которая зависит от мощности установленного электродвигателя и размеров режущей планки с цепью. Однако стоит учитывать, что с повышение мощности установленного двигателя существенно повышаются и расходы при проведении обработки заготовки. Настольный или бытовой вариант исполнения, как правило, имеет мощность не более 1-2 кВт. Достаточно часто они имеют компактные размеры, имеют небольшой вес, что и определяет популярность в бытовом использовании.

Кроме этого уделяется достаточно много внимания популярности бренда, под которым проводится производство конструкции, а также стоимость. Недорогие модели, как правило, служат относительно небольшой срок, требуют периодического обслуживания.

Выбор заводских аппаратов

Чаще всего готовые станки долбежного типа покупают из модельного ряда «ГД», который на рынке представлен несколькими сериями. Это довольно устаревшие аппараты, которые, однако, обладают достаточным набором функциональных возможностей и полностью подходят для использования в домашних мастерских.

Для более качественной и быстрой обработки деталей выбирают станки зарубежного производства. Они позволяют выполнять широкий спектр работ по металлу.

В первую очередь это касается параметров обрабатываемых заготовок, мощность инструмента, его размеры и функциональные возможности, допустимый угол для наклона. Большое значение имеет возможность перемещения рабочих поверхностей и долбежного узла.

При выборе устройств всегда учитывайте будущее место их расположения. Для домашних мастерских подойдут небольшие по габаритам станки со средней или малой мощностью. Это позволит сэкономить место и электроэнергию. Для производств покупают более мощные аналоги с внушительными габаритами. Стоит также учитывать уровень квалификации человека, который будет работать за тем или иным аппаратом.

Читать также: Болт с кольцом на конце как называется

Видео: самодельный настольный долбежный станок по металлу.

Лучшие долбежные станки по металлу

Модели подобного типа отличаются высокой производительностью и мощностью. Долбежные станки по металлу используются для формирования шпоночных пазов, канавок, шлицев.

СтанкоГомель ГД200-01

5

★★★★★

оценка редакции

99%

покупателей рекомендуют этот товар

Поворотная резцовая головка этой модели позволяет осуществлять долбление под углом до 90°. Длина хода долбяка может быть отрегулирована вращением вала кривошипной рукояти.

Стол агрегата имеет три режима перемещения: поперечное, продольное и круговое. Это обеспечивает максимальное удобство во время эксплуатации.

Габариты станка 1900х1270х2175 мм, мощность главного привода — 3,6 кВт. Быстросъемное ограждение предохраняет от травмирования стружкой.

Устанавливаемый в центре рабочей поверхности токарный патрон гарантирует надежную фиксацию детали. В стандартную комплектацию входят системы смазки и подсветки, набор инструментов.

Достоинства:

- мощный двигатель;

- крепление заготовки;

- 12 положений стола;

- настройка хода долбяка;

- удобство обслуживания.

Недостатки:

- крупные габариты.

СтанкоГомель ГД200-01 предназначен для эксплуатации в серийном производстве, где необходимо обрабатывать сложные детали.

Stalex B5012

5

★★★★★

оценка редакции

97%

покупателей рекомендуют этот товар

Модель оснащена кнопкой экстренной остановки двигателя, использование которой обеспечивает безопасность оператора. Прочная конструкция и мощный двигатель гарантируют стабильную работу станка при высоких нагрузках.

Механизм перемещения стола позволяет зафиксировать его на нужной высоте. Габариты оборудования — 1000х650х1000 мм.

Максимальная глубина долбления составляет 120 мм. Смазочная жидкость подается на направляющие колонны вручную, что облегчает обслуживание агрегата. Держатель может быть отрегулирован в зависимости от размеров заготовки. Управление устройством осуществляется с кнопочной панели.

Достоинства:

- удобство обслуживания;

- простое управление;

- долгий срок службы;

- мощный двигатель;

- высокая производительность.

Недостатки:

- немаленькая цена.

Stalex B5012 стоит приобрести для обработки плоских и фасонных металлических поверхностей. Универсальное решение как для производства, так и для домашней мастерской.

Коммунар 7А420

4.9

★★★★★

оценка редакции

95%

покупателей рекомендуют этот товар

Особенностью модели является возможность поворота рамы с долбяком под углом до 90°. Благодаря этому мастеру доступна обработка наклонной плоскости без изменения позиции детали. Перемещение стола может осуществляться как вручную, так и механически.

Диаметр рабочей поверхности стола составляет 500 мм, мощность привода — 3 кВт. Для его быстрой остановки предусмотрено устройство экстренного торможения. Сблокированные рукояти облегчают управление.

Плунжерный насос подает смазочный материал через фильтр, что гарантирует удобство обслуживания и увеличивает срок эксплуатации агрегата.

Достоинства:

- высокая производительность;

- большая площадь стола;

- удобство управления;

- долговечность;

- безопасность оператора.

Недостатки:

- сложная установка.

Коммунар 7А420 будет полезен в мелкосерийном производстве или ремонтной мастерской. Станок предназначен для изготовления шлицев, канавок, шпоночных пазов.

Arsenal S315TGI

4.9

★★★★★

оценка редакции

93%

покупателей рекомендуют этот товар

Модель отличается широкими возможностями для переналадки и способна обрабатывать крупные и тяжеловесные заготовки. Установка приспособления для протягивания наружных поверхностей также расширяет спектр применения агрегата. Направляющие салазки оснащены устройством поворота для наклона поверхности под углом до 45°.

Стол может быть быстро перемещен в нужную сторону благодаря специальным рукоятям. Функция автоматической остановки станка гарантирует безопасность оператора.

Производительность поддается регулировке посредством частотной модуляции. В комплектацию включены монтажный комплект, смазочная система и пакет освещения.

Достоинства:

- чугунная конструкция;

- мощный двигатель;

- автоматическая остановка;

- удобное управление;

- долговечность.

Недостатки:

- высокое энергопотребление.

Arsenal S315TGI будет полезен для долбления фасонных, плоских поверхностей, изготовления пазов, канавок – отличный выбор для мелкосерийного производства.

ЧИТАТЬ ТАКЖЕ

12 лучших отбойных молотков

Станок своими руками

Свой долбежный станок, со средним уровнем функциональных возможностей, можно сделать относительно быстро и дешево, но для этого потребуется определенная схема изготовления. Самодельное устройство должно быть вертикальной компоновки и работать на ручном приводе. Все другие концепции тоже осуществимы, но на их изготовление пойдет гораздо больше времени и ресурсов.

- В первую очередь необходимо создать рабочий стол для станка. Наиболее оптимальные размеры этого элемента строения находятся в районе 35Х35Х2 см.

- К этому рабочему столу приделывают стальной стержень-стойку с диаметром не меньше 4 сантиметров. Его высота должна составлять от 45 до 50 см. Для прикрепления стержня к фланцу, на его конце выполняют специальную проточку. По всей высоте стойки прорезан продольный паз.

- В нашем случае фланец – это большая шайба, в центре которой есть отверстие. Элемент оснащен тремя фиксаторами, посредством которых он и крепится к стойке.

- Стойка продевается во фланец своим проточенным концом и приваривается к нему. Фланец, в свою очередь, крепится к рабочему столу при помощи резьбы.

- На стержень насаживают консоль и державку, между которыми находится пружина для сжатия.

- Консоль состоит из двух элементов в форме цилиндра. Они пустые внутри и соединяются посредством перемычки и сварки. В качестве перемычки рекомендуют использовать трубу квадратного типа с сечением 60Х60Х2,5. С двух сторон оправочного цилиндра следует приварить оси для рычагов подачи.

- Рычаги изготавливают из стальной полосы с размерами 3 на 1 см. Элементы крепятся к оси цилиндра и державки.

- Суппорт станка визуально должен напоминать обычные тиски. Металлические заготовки крепятся в фиксаторе трехкулачкового типа. Он устанавливается на верхней активной площадке суппорта. Именно посредством такого узла заготовка подается к режущему инструменту.

Стоит отметить, что в зависимости от применяемых чертежей и параметров готового самодельного устройства, за один проход можно осуществить обработку металлической заготовки на глубину от 0,3 до 0,5 мм.