Химический состав и свойства сталей

[context] В углеродистых конструкционных сталях углерод основной легирующий элемент. От количества содержания этого элемента зависят механические свойства сталей. Низкоуглеродистые стали разделяют на стали обыкновенного качества и качественные.

Стали обыкновенного качества

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Кипящие стали

Стали этой группы содержат не более 0,07% кремния (Si). Получают сталь путем неполного раскисления стали марганцем. Отличительной особенностью кипящей стали является неравномерное распределение серы и фосфора по толщине проката. Попадание участка со скоплением серы в зону сварки может привести к появлению кристаллизационных трещин в шве и зоне термического влияния. Находясь в среде пониженных температур такая сталь может перейти в хрупкое состояние. Поддавшись сварке такие стали могут стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают спокойные стали при раскислении стали марганцем, кремнием, алюминием. Отличаются более равномерным распределением в них серы и фосфора. Спокойные стали меньше отзываются на нагрев, меньше склонны к старению.

Полуспокойные стали

Полуспокойные стали имеют средние характеристики между спокойными и кипящими сталями.

Производят углеродистые стали обыкновенного качества трех групп. Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Стали группы Б и В поставляют по их химическим свойствам, химическим и механическим соответственно. В начало обозначения стали ставят букву группы, например БСт2, ВСт3.

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

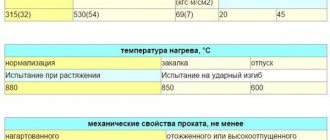

Качественные стали

Низкоуглеродистые качественные стали поставляют с нормальным (марки 10, 15 и 20) и повышенным (марки 15Г и 20Г) содержанием марганца. Качественные стали содержат пониженное количество серы. Для изготовления сварочных конструкций из сталей этой группы применяют стали в горячекатаном состоянии, реже стали с термической обработкой. Сварка этих сталей для повышения прочности конструкции может производится с последующей термической обработкой.

Низколегированные стали

Если в углеродистую сталь вводят специальные химические элементы, которые изначально в ней отсутствует, то такую сталь называют легированной. Марганец и кремний считают легирующими компонентами если их содержание превышает 0,7% и 0,4% соответственно. Поэтому стали ВСт3Гпс, ВСт5Гпс, 15Г и 20Г считают одновременно низкоуглеродистыми и низколегированными конструкционными сталями.

Легирующие элементы способны образовывать соединения с железом, углеродом и другими элементами. Это способствует улучшению механических свойств сталей и снижает предел хладноломкости. Как следствие появляется возможность снизить массу конструкции.

Легирование металла марганцем влияет на повышение ударной вязкости и стойкость к хладноломкости. Сварочные соединения с марганцовистых сталей отличаются более высокой прочностью при знакопеременных ударных нагрузках. Повысить стойкость стали от атмосферной и морской коррозии можно легированием медью (0,3-0,4%). Большинство низколегированных сталей для производства сварочных конструкций используют в горячекатаном состоянии. Механические свойства легированных сталей можно улучшить термической обработкой, поэтому некоторые марки сталей для сварных конструкций используют после термической обработки.

Сварка соединений арматуры и закладных деталей железобетонных конструкций

Настоящие Указания распространяются на производство сварочных работ при выполнении соединений арматуры и закладных деталей, предназначенных для железобетонных конструкций, и при монтаже сборных железобетонных элементов, а также на приемку этих работ.

Конструкции сварных соединений, класс и марка стали элементов сварных соединений должны быть указаны в проекте.

Способы и технологию сварки соединений арматуры и закладных деталей надлежит выбирать, пользуясь табл. 1 и 2.

Примечания: 1. Конструкции соединений, приведенные в табл. 1 с номерами без буквенных индексов, а также отмеченные знаком *, наиболее технологичны и поэтому являются рекомендуемыми.

2. Конструкции соединений, приведенные в табл. 1 с номерами, снабженными буквенными индексами, а также отмеченные знаком** — допускаются.

3. Соединения, отмеченные в табл. 1 знаком ***, допускаются при отсутствии контактных стыковых машин лишь для соединения стержней из стали класса A-IV, а при диаметре стержней до 20 мм и классов A-I—A-III.

4. Соединения, отмеченные в табл. 1 номерами 3; За, допускаются при изготовлении арматуры, если отсутствуют контактные стыковые машины для стержней диаметрами 20 мм и более классов A-I—A-III.

5. Соединение, отмеченное в табл. 1 номером 116, допускается применять при изготовлении закладных деталей, если отсутствуют контактные точечные машины.

Таблица 1

Таблица 2

Указания по выбору способов и технологии сварки соединений арматуры и закладных деталей.

| Тип соединений (номер согласно табл. 1) | Характеристика арматурной стали | Положение в | пространстве | Необходимое сварочное оборудование | Способ сварки | |||

| класс | марка | осей стержней | швов | стандартное | ||||

| без модернизации | с модернизацией | специальное | ||||||

| 1 1,6 | A-I—А-III, A-IV, Aт-IV | Любая | Горизонтальное | Горизонтальное | + | — | — | Контактная стыковая |

| 1,а | A-I—А-III | » | То же | То же | — | + | — | То же |

| 1,6 | A-IV | 80C | » | » | + | — | — | » |

| 1* | A-I—A-IV | Любая | » | » | + | — | — | » |

| 2 | П-3—П-7 | — | » | 1 | + | — | — | » |

| 3 | A-I—А-III | Любая | Нижнее | » | — | — | Ванная в инвентарной медной форме | |

| 3,а | A-I—А-III | » | » | То же | + | — | — | Ванная дуговая одноэлектродная в медной форме (без усиления с гладкой внутренней поверхностью) |

| 3,6 | A-I—А-III | Любая | Горизонтальное | Нижнее | + | — | — | Ванная в инвентарной медной форме |

| 3,в | A-I—А-Ш | » | То же | То же | + | — | — | Ванная дуговая многоэлектродная на составных стальных подкладках (с непрерывным вытеканием шлака) |

| 3,г | A-I—A-III | » | » | » | + | — | — | Дуговая многослойными швами. Ванная при d32 мм |

| 4 | A-I—А-III | » | » | » | + | + | — | Ванная в инвентарной медной форме |

| 5 | A-I—А-III | » | Вертикальное | » | + | + | — | То же |

| 5,а | A-I-A-III | » | То же | Вертикальное | + | — | — | Дуговая многослойными швами на стальных подкладках |

| 5,6 | A-I—A-III | » | » | То же | + | — | — | То же, но без стальных подкладок |

| Тип соединений (номер согласно табл.1) | Характеристика арматурной стали | Положение в пространстве | Необходимое сварочное оборудование | Способ сварки | ||||

| класс | марка | осей стержней | швов | стандартное | ||||

| без модернизации | с модернизацией | специальное | ||||||

| 6,а | A-I—A-IV | Любая | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | Дуговая швами |

| 6,6 | A-IV | Кроме 80С | Горизонтальное | Нижнее | + | — | — | То же |

| 6,в | A-I—А-III | Любая, кроме Ст. 5, 18Г2С и 35ГС | То же | То же | + | — | — | Дуговая точками |

| 6,г | A-I—А-III | Любая | Вертикальное или горизонтальное | Вертикальное или горизонтальное на вертикальной плоскости | + | — | — | Дуговая швами |

| 7 и 8 | A-I—А-III и B-I | >> | Горизонтальное | Горизонтальное | + | — | + | Контактная точечная |

| 7,а или 8,а | A-I—А-III | Любая, кроме Ст. 5, 18Г2С и 35ГС | Горизонтальное или вертикальное | Нижнее или полупотолочное | + | — | — | Дуговая |

| 9 | A-I—А-III | Любая | Вертикальное | Нижнее | — | — | + | Дуговая под флюсом |

| 9,а, 9,6, | A-I—А-IV | Любая, кроме 80С | То же | >> | + | — | — | Дуговая швами |

| 10 | A-I—A-IV | То же | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | То же |

| 11 | A-I—А-III | Любая | Горизонтальное | Горизонтальное | + | — | — | Контактная точечная |

| 11,а | A-I—А-III | >> | >> | То же | + | — | — | Контактная рельефная |

| 11,6 | A-I—A-IV | Любая, кроме 80С | Горизонтальное или вертикальное** | Нижнее или вертикальное** | + | — | — | Дуговая швами |

| 11,в | A-I или А-III | Любая, кроме 35ГС | Горизонтальное | Нижнее | + | — | — | Дуговая точками |

| Тип соединений (номер согласно табл. 1) | Характеристика арматурной стали | Положение в пространстве | Необходимое сварочное оборудование | Способ сварки | ||||

| класс | марка | осей стержней | швов | стандартное | специальное | |||

| без модернизации | с модернизацией | |||||||

| 12,а | A-I—А-III | Любая | Горизонтальное | Нижнее или вертикальное | + | — | — | Дуговая швами |

| 12,б 12,в | A-I и А-II | Ст. 3 и 10ГТ*** (кроме стали Ст. 5, 18Г2С) | То же | Нижнее | + | — | — | Дуговая точками |

| 12,г | A-I и А-II | Ст. 3 и 10ГT*** (кроме стали Ст. 5, 18Г2С) | Вертикальное | Вертикальное | + | — | — | Дуговая швами |

* Стыковые соединения, механически обработанные после сварки. ** Кроме стержней класса A-IV. *** При температуре до минус 40°С.

Примечание. + (плюс) рекомендуется оборудование; — (минус) не рекомендуется.

К работам по сварке соединений арматуры и закладных деталей должны допускаться сварщики, прошедшие специальное обучение и выдержавшие контрольные испытания.

Сварщик, как правило, должен клеймить каждое расчетное сварное соединение (в месте, указанном на чертеже).

Сварку соединений арматуры и элементов закладных деталей следует выполнять с соблюдением правил по технике безопасности, предусмотренных СНиП III-A.11-62 «Техника безопасности в строительстве».

Не допускается сварка с использованием неисправного оборудования при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при резких (более 5% оптимальной величины) колебаниях напряжения в сети; последние два условия должны соблюдаться особенно строго при ванной сварке соединений арматуры.

Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации, не допускается.

www.prosvarky.ru

Свариваемость низкоуглеродистых и низколегированных сталей

Низкоуглеродистые и низколегированные конструкционные стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать равные механические свойства шва и основного металла (не ниже нижнего предела свойств основного металла). В ряде случаев обусловленных условиями работы конструкции допускается снижение некоторых механических свойств шва. В шве должны отсутствовать трещины, непровары, поры, подрезы и другие дефекты. Форма и геометрические размеры шва должны соответствовать требуемым. К сварному соединению могут предъявляться дополнительные требования, которые связаны с условиями работы конструкции. Все без исключения сварочные швы должны быть долговечными и надежными, а технология обеспечивать производительность и экономичность процесса.

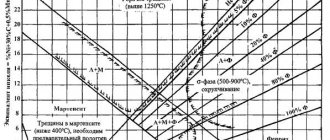

На механические свойства сварного соединения влияет его структура. Структура металла при сварке зависит от химического состава материала, режимов сварки и термической обработки.

Подготовка и сборка деталей под сварку

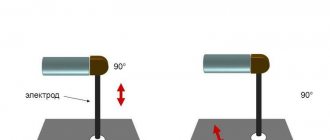

[context] Подготовку и сборку под сварку осуществляют в зависимости от типа сварочного соединения, способа сварки и толщины металла. Для выдерживания зазора между кромок и правильного положения деталей используют специально созданные сборочные приспособления или универсальные приспособления (подходят для многих простых деталей). Сборку могут выполнять с использованием прихваток, размеры которых зависят от толщины свариваемого металла. Прихватка может быть длиной 20-120 мм, а расстояние между ними 500-800 мм. Сечение прихватки равно примерно трети шва, но не более 25-30 мм2. Прихватки можно выполнять ручной дуговой сваркой или механизированной сваркой в защитных газах. Прежде чем переходить к сварке конструкции прихватки зачищают, осматривают и при наличии них дефектов вырубают или удаляют другими методами. Во время сварки прихватки полностью переплавляют из-за возможного возникновения в них трещин как результат быстрого теплоотвода. Перед электрошлаковой сваркой детали размещают с зазором, который постепенно увеличивается к концу шва. Фиксация деталей для сохранения их взаимоположения выполняется с помощью скоб. Скобы должны быть на расстоянии 500-1000 мм. Удалять их необходимо по мере наложения шва.

При автоматических методах сварки следует устанавливать заходные и выходные планки. При автоматической сварке тяжело обеспечить качественный провар корня шва и предупредить прожоги металла. Для этого применяют остающиеся и съемные подкладки, флюсовые подушки. Можно также сваривать корень шва ручной дуговой сваркой или полуавтоматической в защитных газах, а остальную часть шва выполнять автоматическими методами.

Сварка ручными и механизированными методами выполняется на весу.

Кромки сварочных деталей тщательно зачищают от шлака, ржавчины, масла и других загрязнений для предупреждения образования дефектов. Ответственные конструкции сваривают преимущественно с двух сторон. Способ заполнения разделки кромок при сварке толстостенных конструкций зависит от его толщины и термический обработки металла перед сваркой. Выявленные после сварки непровары, трещины, поры и другие дефекты удаляют механическим инструментом, воздушно-дуговой или плазменной резкой, после чего заваривают обратно. При сварке низкоуглеродистых сталей свойства и химический состав сварного соединения во многом зависит от используемых материалов и режимов сварки.

Газовая сварка стали.

Низкоуглеродистые стали можно сваривать любым способом газовой сварки( как правым так и левым). Пламя горелки(о пламени и его мощности читаем в этой статье) при сварке стали должно быть нормальным и мощностью 100 — 130 дм³/ч ацетилена на 1 мм толщины металла при левой и 120 — 150 дм³/ч при правой сварке. Но высококвалифицированные сварщики применяют пламя большей мощности 120 — 150 дм³/ч ацетилена на 1 мм толщины металла, применяя при этом более толстую проволоку, что повышает производительность. В этом случае от сварщика требуется значительный опыт, так как при неумелой сварке можно перегреть металл и получить крупнозернистое строение металла шва.

При газовой сварке углеродистых сталей применяют проволоку из малоуглеродистой стали Св — 08, Св — 08А, Св — 10ГА (по ГОСТу 2246-60). При сварке этой проволокой часть углерода, марганца и кремния выгорает, а металл шва получает крупнокристаллическую структуру и его предел прочности получается ниже, чем у основного металла. Поэтому советую для получения шва не уступающего по прочности основному металлу использовать проволоку Св-12ГС, которая содержит 0,17% углерода; 0,8 — 1,1% марганца и 0,6 — 0,9% кремния.

При сварке пламенем большой мощности, во избежание перегрева металла, уменьшаем угол наклона мундштука, а пламя больше направляем на конец проволоки. При сварке советую стремиться к одновременному расплавлению кромок шва и кончика проволоки, чтобы капли расплавленного присадочного металла проволоки не попадали на недостаточно нагретую кромку основного металла. Если это произойдёт, то в данном месте не получится прочного соединения наплавленного металла с основным и образуется непровар кромки. Часто у неопытного сварщика при касании кромки металла кончиком недостаточно нагретой проволоки, она часто приваривается(липнет) к основному металлу.

Для повышения уплотнения и пластичности наплавленного металла советую проковать шов в горячем состоянии. Проковку ведём при температуре светло-красного каления и заканчиваем при тёмно-красном калении. При более низкой температуре если произвести проковку, то могут образоваться трещины в шве и прилегающих к нему зонах основного металла. При сварке листов большой толщины и ответственных нагруженных деталей, перед сваркой необходимо нагреть деталь, затем сваривать деталь в несколько проходов и после сварки добиться медленного остывания детали с помощью подогрева горелкой или резаком и постепенного уменьшения нагрева.

Среднеуглеродистые стали (до 0,6% углерода) свариваются хуже, чем низкоуглеродистые. Они склонны к короблению и образованию трещин при сварке. Наконечник берём мощностью 75 дм³/ч ацетилена на 1 мм толщины свариваемого металла, то есть меньше, чем при сварке низкоуглеродистой стали. Пламя должно быть нормальным или слегка науглероживающим, так как окислительное пламя вызывает выгорание углерода. При толщине металла более 3 мм, рекомендую применять общий предварительный подогрев свариваемых изделий до 250 — 350°С, для уменьшения неравномерности нагрева, снижения внутренних напряжений и предупреждения закалки основного металла в зоне шва. Желательно наряду с общим подогревом применить местный нагрев в зоне шва до 650 — 700°С.

Для среднеуглеродистых сталей применяют проволоку Св — 0,8А (по ГОСТу 2246-60), так как низкое содержание углерода в этой проволоке уменьшает выгорание углерода и кипение сварочной ванны. Так же во избежание перегрева металла советую применять левую сварку. После сварки желательно проковать шов при 850 — 900°С с последующей нормализацией нагревом до 900°С и охлаждением на воздухе, но при плюсовой температуре. Структуру металла шва и зоны металла около шва можно улучшить(упрочнить) отпуском при нагреве до 600 — 650°С. При сварке сталей содержащих 0,7 — 0,8% углерода, рекомендую применять флюс из буры. Следует отметить, что стали содержащие углерода больше 0,6% свариваются значительно хуже, и их качественную сварку можно получить при толщине металла не больше 6 мм. При сварке стали важное значение имеет чистота поверхности кромок, так как загрязнения вызывают в шве поры, шлаковые включения и непровар.

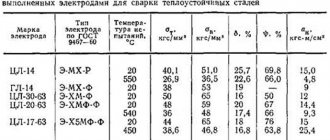

Сварка легированных сталей.

Большинство конструкционных легированных сталей сваривается газовой сваркой удовлетворительно. Сварка этих сталей имеет ряд особенностей из за того, что частично выгорают легирующие примеси, вследствие чего металл шва теряет свои свойства стали данной марки. Легированные стали хуже проводят тепло, чем низкоуглеродистая сталь, и поэтому подвержены большему короблению при сварке. Некоторые марки сталей способны закаливаться на воздухе, особенно в зоне рядом со швом и склонны к образованию трещин.

Низколегированные стали (для строительных конструкций) например 15ХСНД или 10ХСНД хорошо свариваются газовой сваркой. Мощность наконечника выбираем примерно 75 — 100дм³/ч при левой сварке и 100 — 130 дм³/ч ацетилена при правой сварке на 1 мм толщины стали. При сварке применяем нормальное пламя и проволоку Св-08, Св-08А, или Св-10Г2 (по ГОСТу 2246-60). Можно применять как левую, так и правую сварку. Для улучшения качества наплавленного металла советую проковать шов при светло-красном калении (800-850°С) и затем провести нормализацию металла шва, а флюс не применяем.

Хромистые стали могут содержать от 4 до 30% хрома. Газовая сварка хромистых сталей имеет ряд трудностей, так как они склонны к сильному короблению и закалке в момент остывания шва, что вызывает образование трещин. И чем выше содержание углерода в хромистой стали, тем хуже она сваривается. Сварку ведём нормальным пламенем и наконечником мощностью не более 70 дм³/ч ацетилена на 1 мм толщины металла. Проволоку применяем из хромоникелевой стали Св-02Х19Н9, но лучшие результаты можно получить при применении проволоки Св-06Х19Н9Т, где буква Т означает титан, а Н — ниобий. Титан и ниобий препятствуют образованию в шве твёрдых химических соединений хрома с углеродом (карбидов хрома). Сварку нужно вести как можно быстрее, стремясь не допускать перерывов и повторных нагревов шва. Чтобы избежать перегревов и трещин, следует применять одностороннюю однослойную (однопроходную)сварку. При сварке применяем флюс ,предохраняющий хром от выгорания и способствующий удалению из шва окислов хрома. Состав флюса : борной кислоты 55%, окиси кремния 10%, ферромарганца 10%, феррохрома 10%, ферротитана 5%, титановой руды (концентрата) 5% и плавикового шпата 5%. Перед сваркой кромки зачищаем до металлического блеска. Перед газовой сваркой хромистых сталей, детали следует нагреть всего до 200- 250°С, а после сварки произвести нагревом отпуск металла.

Газовая сварка хромоникелевых нержавеющих сталей .Эти стали сваривают нормальным пламенем и мощностью 75 дм³/ч ацетилена на 1 мм толщины металла. Окислительное пламя недопустимо. Применяем проволоку Св-02Х19Н9, Св-06Х19Н9Т или Св-08Х19Н10Б. При сварке жаропрочной нержавеющей стали применяем проволоку с содержанием никеля — 21% и хрома 25%. Для сварки нержавеющей коррозионностойкой стали, которая содержит молибден, применяем проволоку содержащую молибден 3%, никеля 11%, и хрома 17%.

Газовую сварку нержавеющих сталей нужно вести быстро, держа конец проволоки всё время в сварочной ванне. Советую сваривать на подкладке из меди, для лучшего отвода тепла. Можно применять как левую, так и правую сварку. При длинных швах применяем обратноступенчатый способ сварки, а мундштук горелки держим под углом 45° к поверхности детали. После сварки деталь необходимо подвергнуть термообработке, то есть закалке нагревом до 1050 — 1100°С и быстрым охлаждением в воде. Закалку можно заменить отжигом при температуре 850°С и охлаждением на воздухе. Это нужно сделать для того, что бы выделившиеся при сварке карбиды хрома, которые придают стали коррозионную стойкость, снова растворились в сплаве и шов приобрёл свойства основного металла(в том числе и коррозионные). Сталь с добавкой титана можно не подвергать термообработке после сварки.

Для улучшения внешнего вида шва и удаления окислов хрома применяют флюс из плавикового шпата 80% и ферротитана 20%. Так же пригоден флюс из более распространённых компонентов, а именно: буры 50% и борной кислоты 50%, а так же из буры 80% и двуокиси кремния 20%. Флюс наносим на зачищенные кромки за 15 — 20 минут до сварки, а после сварки удаляем остатки флюса промывкой щёткой в горячей воде. Но если удастся найти в продаже флюс-пасту НЖ-8, которая не содержит бора и фтора, вызывающих коррозию шва, то можно после сварки не промывать деталь. В состав этой флюс- пасты входят мрамор, фарфор, ферромарганец, ферросилиций, ферротитан, и двуокись титана.

Хромоникелевые стали лучше сваривать дуговой сваркой в защитных газах, так как эти способы дают меньшую зону нагрева, и поэтому обеспечивают лучшее качество сварного шва, чем газовая сварка. Газовой сваркой советую сваривать нержавеющую сталь толщиной не более 3 мм, так как при большей толщине стали её деформации достигают значительной величины.

Если эта статья вам полезна, то пожалуйста поделитесь ей в соц. сетях, нажав кнопки ниже. Спасибо.

Нравится

Ручная дуговая сварка низкоуглеродистых сталей

Для получения качественного соединения при помощи ручной дуговой сварки необходимо правильно выбрать сварочные электроды, выставить режимы и применить правильную технику сварки. Недостатком ручной сварки является большая зависимость от опыта и квалификации сварщика, несмотря на хорошую свариваемость рассматриваемых сталей.

Сварочные электроды следует выбирать исходя из типа свариваемой стали и назначения конструкции. Для этого можно воспользоваться каталогом электродов, где хранятся паспортные данные множества марок электродов.

В каталоге электродов смотрите раздел электроды для сварки углеродистых и низколегированных сталей.

При выборе электрода следует обратить внимание на рекомендуемые условия по роду и полярности тока, пространственного положения, силе тока и т. д. В паспорте на электроды может указываться типичный состав наплавленного металла и механические свойства соединения выполненных этими электродами.

Подробнее о режимах и технике ручной дуговой сварке можете прочитать здесь:

- Ручная дуговая сварка

- Режимы ручной дуговой сварки

В большинстве случаев сварка низкоуглеродистых сталей производиться без мер направленных на предупреждение образования закалочных структур. Но все же при сварке толстостенных угловых швов и первого слоя многослойного шва для предотвращения образования трещин используют предварительный подогрев деталей до температуры 150-200° C.

При сварке нетермоупрочненных сталей хороший эффект достигается использованием методов сварки каскадом и горкой, что не дает металлу шва быстро остывать. Этот же эффект дает предварительный подогрев до 150-200° C.

Для сварки термоупрочненных сталей рекомендуется выполнять длинные швы по охлажденным предыдущим швам, чтобы избежать разупрочнения околошовной зоны. Также следует выбирать режимы с малой погонной энергией. Исправление дефектов при многослойной сварке следует делать швами большого сечения, длиной не менее 100 мм или предварительно подогревать сталь до 150-200° C.

Дуговая сварка в защитных газах низкоуглеродистых сталей

Сварка низкоуглеродистых и низколегированных сталей осуществляется с применением углекислого газа или его смесей в качестве защитного газа. Можно применять смеси углекислый газ + аргон или кислород до 30%. Для ответственных конструкций сварку можно выполнять с использованием аргона или гелия.

В некоторых случаях применяют сварку угольным и графитовым электродом, для сварки бортовых соединений толщиной 0,2-2,0 мм (например, корпуса конденсаторов, канистры и т. д.). Так как сварка выполняется без использования присадочного прутка, содержание марганца и кремния в шве невелико, в результате теряется прочность соединения на 30-50% ниже от основного металла.

Сварка в углекислом газе выполняется с использованием сварочной проволоки. Для автоматической и полуавтоматической сварки в разных пространственных положениях применяют проволоку диаметром до 1,2 мм. Для нижнего положения используют проволоку 1,2-3,0 мм.

Таблица 1. Выбор проволоки для сварки в среде защитных газов низкоуглеродистых и низколегированных сталей

| Сталь | ВСт1, Вст2 | ВСт3 | 10ХСНД, 15ХСНД, 14ХГС, 09Г2, 14Г2 и им подобные |

| Проволока | Св-08ГС, Св-08Г2С, Св-12ГС | Св-08ГС, Св-08Г2С | Св-08Г2С (при одно- и двухслойной сварке), св-08ХГ2С |

Как видно из таблицы для сварки всех сталей можно использовать проволоку Св-08Г2С.

Сварка низкоуглеродистых сталей под флюсом

Качественное сварное соединение с равной прочностью шва и основного металла достигается путем правильного подбора флюсов, проволоки, режимов и техники сварки. Автоматическую сварку под флюсом низкоуглеродистых сталей рекомендуют выполнять проволокой диаметра от 3 до 5 мм, полуавтоматическую сварку под флюсом диаметром 1,2-2 мм. Для сварки низкоуглеродистых сталей применяют флюсы АН-348-А и ОСЦ-45. Низкоуглеродистую сварочную проволоку марок Св-08 и Св-08А, а для ответственных конструкций можно применить проволоку Св-08ГА. Такой комплект сварочных материалов позволяет получить швы с равными или превышающими механическими свойствами основному металлу.

Для сварки низколегированных сталей рекомендуется применять сварочную проволоку Св-08ГА, Св-10ГА, Св-10Г2 и другие с содержанием марганца. Флюсы что и для низкоуглеродистых сталей. Такие материалы позволяют получить необходимые механические свойства и стойкость металла от образования пор и трещин. При сварке без скоса кромок увеличение доли основного металла в металле шва может повысить содержание углерода. Это повышает прочностные свойства, но уменьшает пластические свойства соединения.

Таблица 1. Расходные материалы для сварки низкоуглеродистых и низколегированных сталей под флюсом

| Марка стали | Марка плавленного флюса | Сварочная проволока |

| ВСт1-ВСт3 | АН-348-А, ОСЦ-45, ФЦ-9 и керамические К-11, КВС-19 | Св-08, Св-08А, для ответственных конструкций Св-08ГА |

| 09Г2 | АН-22 | Св-08ГА |

| 12ГС, 16ГС, 10Г2С1, 17ГС, 17Г1С | АН-60 | Св-ГСМТ (для стали 12ГС также Св-10ГА) |

| 09Г2С | АН-22 | Св-08ГА, Св-10НМА, Св-10ГА |

| 10ХСНД | АН-348-А | Св-08ГСМТ |

| 15ХСНД | АН-348-А, АН-22 | Св-10Г2, Св-08ХГСМА |

Режимы сварки низкоуглеродистых и низколегированных сталей отличаются незначительно и зависят от техники сварки, типа соединения и шва. При сварке угловых однослойных швов, угловых и стыковых швов толстой стали марки ВСт3 на режимах с малой погонной энергией в околошовной зоне могут образовываться закалочные структуры и понизиться пластичность. Для предотвращения этого следует увеличить сечение шва или применить двухдуговую сварку.

Таблица 2. Соотношение толщины металла и сечения слоя шва

| Толщина листа, мм | 8-10 | 10-22 | 24-60 |

| Сечение слоя образованного из электродного металла, мм | 25 | 35 | 50 |

Для предупреждения разрушения шва в зоне термического влияния при сварке низколегированных сталей следует использовать режимы с малой погонной энергией, а для сварки не термоупрочненных сталей — режимы с повышенной погонной энергией. Во втором случае для обеспечения пластических свойств шва и прилегающей зоны не хуже основного металла необходимо применять двухдуговую сварку или предварительный подогрев до 150-200° C.

Содержание

- Сущность процесса сварки под флюсом

- Схемы сварки

- Особенности дуговой сварки под слоем флюса

- Роль флюса при сварке

- Способы дуговой сварки под флюсом

- Технология лазерной сварки

- Типы сварных швов, получаемых сваркой под флюсом

- Режимы и техника сварки под слоем флюса

- Сварка стыковых швов

- Сварка тавровых, угловых и нахлёсточных швов

- Сварка конструкционных углеродистых сталей

- Сварка низколегированных сталей

- Сварка среднелегированных сталей

- Сварка высоколегированных сталей