Влияние легированных примесей на сваривание стали

Сталь для сварочных конструкций может применять различная, но стоит учитывать, что ее свариваемость зависит в первую очередь от наличия в ее составе легированных примесей. Именно химический состав оказывает основное влияние на данный процесс.

Ниже в таблице приведены основные легирующие примеси, которые влияют на степень свариваемости различных видов стали.

| Легирующая примесь | Описание |

| Углерод (С) | Эта самая важная примесь, от которой зависит прочность, эластичность, закаливаемость и другие важные качества металла. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. |

| Сера (S) и фосфор (Р) | Данные компоненты относятся к вредным добавкам. При высоком уровне в составе стали серы происходит появление красных трещин — красноломкость, а при наличии высокого уровня фосфора — хладноломкость. Поэтому низкоуглеродистые стали содержат S и P до 0,4-0,5 %. |

| Кремний (Si) | Это раскислитель. Его уровень должен быть около 0,3 %, данный показатель не снижает свойства свертываемости. Если кремний будет составлять 0,8-1 %, то могут образоваться тугоплавкие оксиды, которые окажут негативное влияние на свариваемость металла. |

| Марганец (Mn) | При содержании данного элемента до 1 % сваривание не ухудшается. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. |

| Хром (Cr) | В составе низкоуглеродистых сталей хром содержится в качестве примеси до 0,3 %. В составе низкоуглеродистых сталей — 0,7-3,5 %. В легированных сталях — 12-18 %. А в высоколегированных — 35 %. Во время сварки хром вызывает образование карбидов, которые ухудшают степень стойкости металла к воздействию коррозии. Также данное вещество вызывает образование тугоплавких оксидов, которые ухудшают процесс сварки. |

| Никель | Компонент имеется в составе в качестве примеси. Его нормальное содержание должно быть 0,3 %. В составе низколегированных сталях возможно повышение до 5 %, а в высоколегированных — до 35 %. Никель повышает уровень прочности и пластичности металла. |

| Ванадий (V) | В составе легированных сталей уровень компонента достигает 0,2-0,8 %. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. |

| Молибден (Mo) | В сталях его содержание не должно превышать 0,8 %. Если уровень компонента в норме, то он будет положительно влиять на прочностные характеристики металла. Но при сварке происходит выгорание этого компонента, что приводит к появлению трещин в наплавленном металле. |

| Титан и ниобии (Ti и Nb) | В составе сталей устойчивых к коррозийному поражению, а также в металлах с высокой жаропрочностью содержание данных элементов может составлять 1 %. Они повышают стойкость к коррозийному поражению, но при этом ниобий в сталях с типом 18-8 вызывает образование трещин. |

| Медь (Сu) | В сталях ее уровень составляет 0,3 %, в низколегированных — от 0,15 до 0,5 %, а в высоколегированных — от 0,8 до 1 %. Повышает устойчивость к коррозийному поражению, но при этом не ухудшает свариваемость. |

Свариваемость низколегированных сталей

К низколегированным

относят такие стали, которые легированы одним или несколькими элементами при содержании каждого из них ≤2% и суммарном содержании легирующих элементов ≤5%. Эти стали делят на три группы: низкоуглеродистые конструкционные; жаропрочные; среднеуглеродистые конструкционные.

Низкоуглеродистые низколегированные

конструкционные стали можно в свою очередь разделить на стали повышенной прочности и высокопрочные.В сталях повышенной прочности (НЛ1, НЛ2, 10Г2СД, 14ХГС, 10ХСНД, 12ХГН, 09Г2ДТ и др.) содержание углерода не превышает 0,23%. Эти стали используют в машиностроении и строительстве. Поставляют их преимущественно в горячекатаном виде.

Легирующие элементы — Mn, Si, Ni, Cr, Сu, Ti — растворяются в феррите, упрочняют его и измельчают перлит. Благодаря этому прочностные характеристики таких сталей повышаются и предел прочности доходит до 55 кГ/мм2.

По своей свариваемости стали этой группы мало отличаются от нелегированных низкоуглеродистых. Однако они более склонны к росту зерна в околошовной зоне, а при высоких скоростях охлаждения в ней могут появиться неравновесные структуры закалочного характера.

Низкоуглеродистые высокопрочные

стали (14Х2ГМР, 14ХМНДФР, 16Г2АФ, 12ХГ2СМФ и др.) относят к термически упрочняемым сталям, для которых наряду с высокой прочностью (σв ≥ 80 кГ/мм2) характерны достаточная пластичность, вязкость, повышенное сопротивление хрупким разрушениям, коррозионная стойкость и др. Применение таких сталей в машиностроении и строительстве позволяет значительно снизить вес конструкций и повысить их несущую способность. Упрочнения этих сталей достигают сочетанием минимального легирования с термической обработкой — обычно закалкой и отпуском. Таким образом создается весьма измельченная структура с мелкодисперсными упрочняющими частицами карбидов или нитридов.

Однако свариваемость высокопрочных сталей хуже свариваемости низкоуглеродистых низколегированных, так как:

1) в околошовной зоне сварных соединений возможно образование холодных трещин; 2) в зоне термического влияния вероятно появление участка разупрочнения, снижающего прочность сварного соединения.

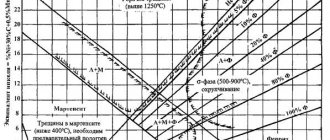

Вследствие наличия легирующих элементов, повышающих устойчивость аустенита, эти стали чувствительны к скорости охлаждения. Но опасность возникновения холодных трещин в околошовной зоне здесь меньшая, чем в углеродистых конструкционных сталях, так как мартенситное (или бейнитное) превращение из-за низкого содержания углерода протекает при относительно высоких температурах (> 350 °С) и сопровождается сравнительно низкими напряжениями второго рода (микронапряжениями). К тому же малоуглеродистый игольчатый мартенсит, или бейнит-структура, более пластичен. Все же. поскольку эти структуры обладают пониженной проницаемостью для водорода, диффундирующий из шва водород скапливается на границах зерен, имеющих неупорядоченное строение с большей концентрацией дефектов и искажений, и создает дополнительные микронапряжения, способствующие появлению холодных трещин. Уменьшение скорости охлаждения в околошовной зоне, как и средства по снижению количества растворенного в металле сварочной ванны водорода, позволяют получить стойкий в отношении холодных трещин металл.

Рис 190. Кривые распределения по длине зоны l твердости в сварном соединении из термоупрочненных сталей.

Разупрочнение в зоне термического влияния, сопровождаемое провалом твердости (рис. 190), может достигать 30% и более. Его появление связано с действием сварочного нагрева и касается тех участков зоны, максимальная температура нагрева которых лежит в пределах 500 °С — Асз (участки рекристаллизации и неполной перекристаллизации). Чаще всего разупрочнение связано с двумя процессами: 1) распадом пересыщенного твердого раствора и обеднением его упрочняющими легирующими элементами; 2) образованием карбидных фаз и коагуляцией их. Степень разупрочнения зависит от химического состава стали и ее термической обработки и увеличивается с повышением погонной энергии сварки: на рис. 190 кривая 1 представлена для стали 14ХМНДФР (qп — 8000 кал/см); кривая 2 — для 15ХСНД (qп — 7500 кал/см), а кривая 3 — для стали 15ХНД (qп — 12 ООО кал/см).

Значительно уменьшить и даже устранить разупрочнение можно, увеличив скорость охлаждения при сварке. Однако в этом случае следует учитывать возможность появления закалочных структур в околошовной зоне. Поэтому регулировать термический цикл при сварке термоупрочняемых сталей следует весьма продуманно.

Жаропрочные низколегированные

стали (15М, 15ХМА, 20ХМА, 20ХМФЛ и др.) обладают повышенной технической прочностью при высоких температурах и длительных постоянных нагрузках. Их жаропрочность оценивается величиной предела ползучести (Ползучесть—это способность нагретого до высокой температуры металла постепенно пластически деформироваться под воздействием длительной постоянной нагрузки. Отсюда предел ползучести— напряжение, при котором через определенный промежуток времени при заданной температуре деформация ползучести получит заранее установленную величину) и предела длительной прочности (Пределом длительной прочности называется минимальное напряжение, вызывающее разрушение металла при заданной температуре за определенный отрезок времени (1000 ч, 10 000 ч и т. д.)). Применяют эти стали для изготовления конструкций, работающих в условиях высоких температур (350— 450 °С) и значительных напряжений, а также в средах, способствующих химическому и механическому разрушению металла (паровые котлы, нефтеаппаратура и пр.).Обычно в такие стали для повышения их жаропрочности вводят специальные легирующие элементы (Mo, V, W). которые повышают температуру разупрочнения металла при нагреве и стойкость металла к разупрочнению. Для одновременного повышения жаростойкости стали в ее состав вводят Сr, создающий защитную пленку оксидов на поверхности металла (жаростойкость — устойчивость против окисления при высоких температурах). Применяют жаропрочные стали, как правило, после термообработки (нормализация с отпуском, закалка с отпуском и др.).

Стали этой группы обладают удовлетворительной свариваемостью. Однако при этом нужно обязательно получать металл шва, близкий по составу к основному, чтобы предупреждать развитие диффузионных процессов в условиях высоких температур. Тем самым достигается и необходимая равнопрочность металла шва с основным металлом.

Жаропрочные низколегированные стали характеризуются повышенной чувствительностью к закалке. Поэтому в околошовной зоне могут образовываться метастабильные хрупкие структуры мартенсита и холодные трещины. Чтобы создать в свариваемом металле условия, при которых околошовная зона охлаждалась бы со скоростью, не превышающей допустимую, применяют предварительный подогрев изделия. Температуру подогрева и режим сварки определяют соответствующим расчетом. Обычно температура подогрева хромо-молибденовых жаропрочных сталей лежит в пределах 200 — 300 °С. После сварки все изделия из жаропрочных низколегированных сталей подвергают термической обработке (чаще — нормализации с отпуском, иногда — высокому отпуску для выравнивания структуры и снятия сварочных напряжений).

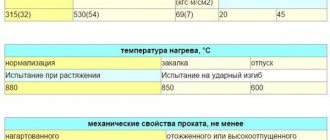

Средне углеродистые низколегированные

конструкционные стали (25ХГСА, ЗОХГСА, 35ХМ и др.), наиболее широко применяемые в машиностроении, используют преимущественно в термически обработанном виде. Такие стали обладают высокими механическими свойствами, в особенности прочностными характеристиками (σв = 80 ÷ 110 кГ/мм2).

Свариваемость среднеуглеродистых низколегированных сталей значительно хуже, чем сталей ранее рассмотренных групп, что связано с повышенной склонностью металла шва и околошовной зоны к образованию трещин. Свариваемость этих сталей имеет много общих черт со свариваемостью среднелегированных сталей перлитного класса.

Факторы, определяющие свертываемость стали

Сварка углеродистых сталей зависит от содержания примесей, и от других свойств. Обычно оценивание сваривания проводится по показателям содержания основного вещества — углеродного эквивалента Сэкв. Это условный коэффициент, который позволят учитывать степень воздействия содержания карбона и главные легирующие компоненты на характеристики шва.

Степень сваривания стали для изготовления сварных конструкций может зависеть от следующих факторов:

- показатель содержания углерода;

- присутствие вредных примесей;

- степень легирования;

- вид микроструктуры;

- условия внешней среды;

- уровень толщины металлической основы.

Классификация сталей по свариваемости

Сварка стали 45, 40, 20 и других марок в зависимости от важных качеств металлической основы может иметь различные характеристики.

В зависимости от степени свариваемости сталь разделяют на несколько групп:

- хорошая свариваемость, при этом показатель углеродного эквивалента Сэкв. должен быть не меньше 0,25 %, допускается больше. Она не зависит от погодных условий, от размера толщины изделий, наличия подготовительных работ;

- удовлетворительный показатель свариваемости — показатель Сэкв должен быть больше 0,25 %, но не выше 0,35 %. При этом имеются ограничительные нормы к условиям окружающей среды и к размерам диаметра свариваемого изделия. Сварка стали 20 должна проводиться при температуре воздуха до -5 в безветренную погоду, а размер диаметра не должен превышать 20 мм;

- ограниченная. Показатель Сэкв. должен составлять от 0,35 % до ,45 %, но главное не больше. Чтобы получить шов высокого качество требуется проводить предварительный нагрев. За счет этого получается добиться плавные аустенитные преобразования, а также формирование устойчивых структур;

- плохая свариваемость, при которой показатель Сэкв. составляет больше 0,45 %. Для того чтобы получить качественное и механические устойчивое сварное соединение требуется предварительная температурная подготовка кромок металлической основы. Также после сваривания конструкцию следует термически обрабатывать. Для получения требуемой микроструктуры во время сварки стали 40 должны выполняться дополнительные подогревы и охлаждения.

Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

- при этом процесс проводится без использования дополнительных флюсов;

- для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

- при правильном выполнении сваривании предотвращается образование пор;

- изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом. Также оно защищает от образования дефектов;

- металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий — готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом — 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Низкоуглеродсиая сталь: технология сварки

Как уже было сказано выше, низкоуглеродистые стали поддаются сварочному процессу лучше всего. Они могут свариваться с помощью газовой сварки в ацетиленкислородном пламени без дополнительных флюсов. В качестве присадки используются металлические проволоки. Негативно повлиять на сварочный процесс может водород, который способен образовывать поры. Для предотвращения данной проблему рекомендуют проводить сварочный процесс с присадочным металлом, содержащим небольшое количество углерода.

После осуществления процесса сваривания конструкцию необходимо термически обработать, чтобы улучшить механические свойства – пластичность и прочность будут одинаковы. Термическую обработку сварных конструкций проводят операцией нормализации, которая заключается в нагреве изделия до определенной температуры, примерно 400 градусов, выдержке и дальнейшему охлаждению на воздухе. В результате структура уравнивается, углерод в виде цементита в металле диффундирует внутрь зерен, благодаря чему структура становится равномерной.

Газовую сварку проводят в присутствии аргона, который создает нейтральную среду. Конструкции, которые выполняются сваркой в среде аргона имеют более ответственное назначение.

Сварка низкоуглеродистых сталей может проводиться вручную, дуговая сварка такого материала требует правильного выбора электрода. При выборе электрода необходимо учитывать следующие факторы, благодаря которым обеспечиться равномерная структура шва без дефектов. Перед тем как осуществлять процесс сварки необходимо прокалить электроды, чтобы подготовить их к дальнейшей работе, убрать водород. Сварка низкоуглеродистых железных сплавов должна быть точной т быстрой, перед началом процесса нужно подготовить металлические детали.

Сварка среднеуглеродистой стали

Металлы со средним содержанием углерода обычно применяют при производстве изделий с высокими механическими качествами. Сплавы подходят для ковки. Также их часто используют для конструкций, которые производятся при помощи холодного пластического деформирования.

Стали, которые содержат в составе углерод от 0,4 до 0,6 %, часто применяются в машиностроительной сфере. Из них можно делать колеса и оси вагонов, рельсы железных дорог.

Как выполняется

Технология сварки среднеуглеродистых сталей протекает не так просто. Все дело в некоторых сложностях:

- у главного и наплавляемого металла отсутствует равная прочность;

- имеется повышенный риск появления больших трещин и непластичных структур рядом с соединением;

- низкая устойчивость к образованию коррозии.

Но если выполнять важные рекомендации, то всех этих проблем можно избежать:

- сварка 30хгса стали должна проводиться электродами и проволокой с низким уровнем углерода;

- сварочные стержни должны иметь повышенный показатель коэффициента наплавления;

- чтобы обеспечить небольшую степень проплавления главного металла рекомендуется делать разделение кромок, установку подходящего режима сваривания, а также применять проволоку присадочного типа;

- сварка стали 35хгса обязательно должна быть с предварительным прогреванием заготовок. Также они должны прогреваться и в процессе сваривания для обеспечения равномерной прочности сварных швов.

Виды сварки среднеуглеродистой стали

Сварка стальных труб из металла со средним содержанием углерода и других изделий является сложной процедурой. Сваривание данного материала может производиться несколькими способами. При этом каждый из них отличается как процессом работы, так и готовым результатом.

Сталь под маркой 35 хгса имеет среднее содержание углерода, ее сварка обычно производиться ручным дуговым свариванием с электродами. Но при этом они должны иметь в своем составе небольшой уровень углерода, наиболее подходящими считаются расходники следующих марок — УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

Технология газовой сварки среднеуглеродистых сталей имеющих тонколистный формат производится левым способом с применением проволоки. Также обязательно применяется нормальное сварочное пламя, которое позволяет снизить расход газа в среднем до 75-100 дм3 в 1 час. В среднем показатель расхода ацетилена составляет 120-150 л/ч на 1 мм толщины свариваемого сплава.

Изделия с толстыми стенками с размером толщины от 3 мм и больше нужно сваривать правым способом газовой сварки. Этот вариант имеет высокую производительность. При этом расчет ацетилена такой же, как и при левом способе сварки — 120-150 л/ч. Общий подогрев должен доходить до 250-300 градусов, а местный до 600-650 градусов.

Сварка стали 35, 20, 40, 45 и других марок под флюсом сопровождается использованием проволоки для сварочных работ и плавленых флюсов. При сваривании оказывается небольшое воздействие тока. Это повышает содержание в наплавляемой металлической основе кремния и марганца.

Газовая сварка углеродистых сталей

Низкоуглеродистые стали (до 0,25% С) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюса. Наконечник горелки при левом способе сварки выбирают из расчета расхода ацетилена 100-130 дм3/ч на 1 мм толщины свариваемого металла, а при правом способе — 120 -150 дм3/ч на 1 мм толщины металла. Кромки под сварку подготавливают в зависимости от толщины свариваемого изделия. Диаметр присадочной проволоки также подбирается в зависимости от толщины свариваемого металла по следующей формуле:

- при левом способе сварки dn =S/2+1 мм;

- при правом способе сварки dn =S/2 мм, где dn — диаметр присадочной проволоки, мм; S — толщина свариваемого металла, мм.

Высококвалифицированные сварщики применяют пламя большой мощности, наконечник выбирают из расчета расхода ацетилена 150-200 дм3/ч на 1 мм толщины свариваемого металла, используя при этом присадочную проволоку большего диаметра; пламя горелки должно быть нормальным. Производительность газовой сварки при этом повышается. Для неответственных конструкций в качестве присадки применяют сварочную проволоку Св-08 и Св-08А. При газовой сварке этими проволоками часть компонентов, таких, как С, Si и Мп, выгорают, а металл шва приобретает крупнозернистую структуру. Предел прочности такого соединения ниже предела прочности основного металла.

Для получения равнопрочного с основным металлом соединения при газовой сварке ответственных конструкций необходимо применять кремнемарганцовистую сварочную проволоку Св-08Г, Св-08ГА, Св-10ГА или Св-14ГС. Во время газовой сварки необходимо следить за тем, чтобы кромки свариваемого металла и конец присадочной проволоки расплавлялись одновременно. Конец присадочной проволоки должен быть погружен в ванночку расплавленного металла. Нельзя допускать, чтобы капли расплавленного металла попадали на нерасплавленные кромки основного металла, так как это приводит к непровару, что снижает механические характеристики соединения. Для того чтобы расплавленный металл не стекал при левом способе сварки, изделие наклоняют на 10-15° против движения горелки. Если конец присадочной проволоки прилипает к свариваемым кромкам основного металла, это значит, что они еще недостаточно нагреты. В процессе сварки необходимо избегать отклонения сварочного пламени от ванны расплавленного металла шва, так как это может привести к окислению металла шва кислородом воздуха. Сварные швы должны иметь равномерно чешуйчатую поверхность, равномерную по всей протяженности шва ширину и высоту наплавленного валика. Переход от основного металла к наплавленному должен быть плавным, без подрезов. В процессе сварки горелкой производят равномерные и непрерывные колебательные и поступательные движения. Колебательные движения выбираются в зависимости от толщины свариваемого металла.

Для уплотнения и повышения пластичности наплавленного металла применяют проковку и последующую термообработку шва. Проковку рекомендуется начинать при температуре светло-красного и заканчивать при температуре темно-красного каления. Проковка при более низкой температуре может привести к появлению микроскопических трещин в металле шва или околошовной зоне. При газовой сварке ответственных и толстостенных изделий применяют термическую обработку сварных соединений. В качестве горючего газа при низкоуглеродистой стали применяют ацетилен или пропан-бутан; пропан-бутановым пламенем сваривают таким образом, чтобы расстояние от конца ядра пламени до свариваемой поверхности было 8-10 мм. Пропан-бутан применяется для сварки неответственных деталей.

Мощность пламени выбирается из расчета расхода ацетилена 75-90 дм3/ч на 1 мм толщины свариваемого металла. Газовую сварку рекомендуется выполнять нормальным или слегка науглероживающим пламенем. В целях уменьшения перегрева и времени пребывания сварочной ванны в расплавленном состоянии применяется левый способ сварки. Для газовой сварки высокоуглеродистых сталей используются флюсы того же состава, что и для среднеуглеродистых сталей.

weldering.com

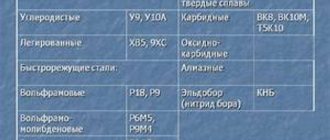

Сварка высокоуглеродистой стали

Из высокоуглеродистого металла не производятся сварные изделия. Дело в том, что данный материал обладает низким уровнем пластичности, именно это свойство ограничивает использование металла.

Высокоуглеродистую сталь применяют в следующих целях:

- во время проведения ремонтов и строительства;

- для изготовления пружин;

- для производства инструментов и изделий, которые используются для резки, бурения, деревообработки;

- из металла производится проволока с высокой прочностью;

- конструкции, которые имеют высокую износостойкость и прочность.

Как выполняется

Сварка высокоуглеродистых сталей выполняется обычно с использованием предварительного и сопутствующего прогрева наплавляемого металла до 150-4000С. Также после сваривания дополнительно для улучшения прочности проводится термообработка.

Это нужно потому, что сплавы из материала имеют высокую хрупкость, повышенную чувствительность к трещинам с горячей и холодной структурой, а также из-за химической неоднородности сварного соединения.

Технология сварки высокоуглеродистых сталей выполняется с учетом следующих рекомендаций:

- после прогрева выполняется отжиг. Он выполняется, пока конструкция не остынет до 2000С;

- сварка 40х, 20х, 30х не должна выполняться на сквозняках, а также при показателе температуры ниже -50С;

- чтобы повысить свойства прочности шва нужно производить плавный переход от одного к другому свариваемому металлу;

- чтобы получить качественное соединение стоит при сваривании использовать узкие валики. При этом должно выполняться охлаждение каждого наплавляемого слоя;

- обязательно должны выполняться правила, которые относятся к соединениям из среднеуглеродистой основы.

Виды сварки

Процесс сварки высокоуглеродистых сталей может выполняться несколькими способами, которые могут отличаться некоторыми особенностями:

- ручная дуговая сварка с использованием покрытых электродов. Рабочий процесс высокоуглеродистыми сталями имеет множество специфических характеристик. По этой причине сварка стали 40х, 30х, 45х и других марок должна проводиться с использованием специальных электродов, к примеру, НР-70. А сваривание швов производится током с обратной полярностью;

- для соединения металла данного вида может применяться сварка под флюсом. В связи с тем, что в ручном режиме равномерно покрыть флюсом рабочую область очень тяжело, поэтому сварка проводится с использованием автоматической технологии. При расплавлении флюс переходит в состояние плотной оболочки, которая защищает сварочную ванну от воздействия вредных атмосферных факторов. Сварка стали 30хгса с использованием флюса производится при помощи трансформаторов.

Высоколегированные

Высоколегированные сплавы, кроме других примесей, обычно содержат не менее 16% хрома и не менее 7% никеля. Благодаря этим и другим добавкам высоколегированные сплавы обладают высокой стойкостью к низким температурам, коррозии и высоким температурам.

Но каждая марка имеет свою специализацию, в которой она обладает предельными характеристиками. По назначению высоколегированные стали можно разделить на жаростойкие, жаропрочные и коррозионностойкие.

После термообработки они повышают свою прочность и пластичность. При закалке пластичные свойства у них улучшаются.

Специфичность

Высоколегированные сплавы имеют настолько выдающиеся характеристики, что их применяют везде, где позволяет это сделать целесообразность и цена продукта.

Но в каждом конкретном изделии требования к ним разные. Соответственно, при проведении сварочных работ к сварным швам предъявляются разные требования по прочности и пластичности, что приводит к разным подходам в сварочных работах. То есть здесь все индивидуально.

Наличие большого количества подходов в сварке высоколегированных сталей связано с тем, что они обладают очень специфичными теплофизическими свойствами.

Они имеют низкий коэффициент теплопроводности и высокий коэффициент теплового расширения. В сочетании они предъявляют к процессу сварки противоречивые требования.

Низкая теплопроводность приводит к увеличению глубины проплавления стали. А высокий коэффициент температурного расширения вызывает деформации вплоть до коробления деталей. Для уменьшения коробления необходимо максимально сконцентрировать тепловую энергию. С этим хорошо справляется лазерная сварка.

При ручной электросварке высоколегированных сплавов проводятся те же мероприятия, что и при сварке среднелегированных сплавов. Главная задача минимизировать попадание водорода в сварочную зону, иначе это вызывает появление пор и трещин.

Выбор технологи

Для высоколегированных сплавов применять газовую сварку не рекомендуется для кислотостойких сталей, так как она вызывает межкристаллитную коррозию. Даже при использовании в сварке жаропрочных сталей происходит коробление изделий.

Сварка под флюсом по сравнению с ручной электродуговой имеет большие плюсы благодаря тому, что процесс сварки происходит под защитой в постоянной среде с одинаковыми компонентами. Нет необходимости менять электроды, что вызывает образование кратеров.

Сварка под флюсом обеспечивает равномерный шов с заданными характеристиками благодаря защите сварочной ванны от воздействия внешней среды в виде водорода.

Кроме этого уменьшаются предварительные работы, так как разделка кромок нужна только при толщине более 12 мм, а ручная дуговая сварка требует разделку кромок производить при толщине металла более 5 мм.

Наиболее эффективной для легированных сталей является лазерная сварка благодаря высокой концентрации энергии на маленькой площади. Это позволяет практически устранить коробление и деформации. Многие легированные сплавы, можно сваривать между собой независимо от вида только при использовании лазерной сварки.

Разновидности нержавеющей стали

Сварка разнородных сталей нержавеющей и обычной зависит не только от свойств материала, но и от его вида. По этой причине чтобы выбрать подходящий способ сваривания стоит сначала определить видовую принадлежность стали.

По главным свойствам нержавеющая сталь классифицируется на следующие виды:

- аустенитная;

- мартенситная;

- ферритная.

В составе аустенитных имеется высокое содержание никеля и хрома. Применяются нержавеющие стали для изготовления сварных конструкций, для производства посуды, архитектурных компонентов, дымоходов, столовых принадлежностей. Сталь этого вида обладает высокой пластичностью, химической стойкостью и устойчивостью к механическим повреждениям.

В мартенситные стали входит низкий уровень углерода и хрома до 12 %. Металлы данной разновидности обладают высокой хрупкостью, но очень твердые. Из них производят режущие приспособления, бытовые изделия, турбины, крепежные элементы, которые используются в среде со слабым уровнем агрессивности.

В состав ферритных сталей входит средний уровень хрома. Они не закаляются и имеют повышенную устойчивость к агрессивным средам. Их в основном используют в машиностроительной сфере для производства втулок, валов, штуцеров.

Виды сварки нержавеющей стали

Сварка мартенситно, ферритных и аустенитных сталей выполняется практически всеми известными и распространенными способами сваривания. К наиболее популярным методам относят:

- ручная дуговая MMA;

- вольфрамовым электродом в атмосфере аргона TIG;

- при помощи полуавтоматических технологий сваривания в инертной атмосфере — MIG/MAG, лазером.

Сварка аустенитных сталей и других разновидностей нержавеющего металла обычно выполняется осторожно, во время нее следует учитывать сложный химический состав и физические свойства металла. К главным качествам, которые затрудняют процесс сварки, относятся:

- при сваривании нержавеющих сталей температура должна быть ниже, в отличие от сварки углеродистых металлов;

- сварка разнородных сталей сопровождается высоким тепловым расширением;

- низкий уровень теплопроводности.

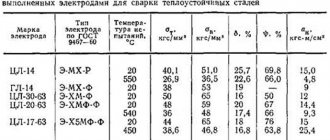

Сварка жаропрочных сталей

Сварка жаропрочных сталей обычно выполняется при помощи дугового сваривания с использованием вольфрамового электрода. Весь процесс обычно проходит в среде защитных газов — аргона или гелия.

Сварка стали 15х5м и больших размеров может протекать при помощи аргонодугового сваривания с применением неплавящихся или плавящихся электродов или при помощи автоматической сварки под флюсом.

Аргоновая сварка стали 20х, 30х, 40х по сравнению со свариванием в гелиевой защитной среде сопровождается меньшим расходом газа, небольшим напряжением дуги и высоким сварочным током. По этой причине она является наиболее востребованной.

Сварка жаропрочной стали 40х, 20х, 30х, технология которой требует соединение металла в состоянии после закаливания, имеет несколько особенностей. Во время процесса сваривания металл прогревается до 1050-1100 градусов и после этого резко охлаждается.

Сварка стальных трубопроводов из любого вида металла (низкоуглеродистого, среднеуглеродистого, нержавеющего, жаропрочного) может выполняться разными способами. Самыми популярными являются ручное дуговое, автоматическое, газовое сваривание. Но в любом случае, прежде чем будет проведена сварка стали 30хгса и других марок, технология должна быть полностью изучена.