В этой статье:

1. Особенности термомеханической обработки

2. Высокотемпературная термомеханическая обработка

3. Низкотемпературная термомеханическая обработка (аусформинг)

4. Предварительная термомеханическая обработка

5. Высокотемпературная поверхностная термомеханическая обработка (ВТМПО)

6. Контролируемая прокатка

7. Ускоренное охлаждение проката

Фактически весь прокат, который выпускается на современных прокатных станах, производится с использованием термомеханической обработки.

Особенности термомеханической обработки

Термомеханической обработкой (ТМО) называют совмещение пластической деформации и термического воздействия, целью которого является формирование требуемой структуры обрабатываемого металла.

Объединение операций пластического деформирования и термообработки, максимальное их сближение и создание единого процесса термомеханической обработки обеспечивают заметное повышение механических характеристик (прочности, вязкости и т.д.), что позволяет экономить до 15…40% металла и более, или увеличить долговечность изделий.

При ТМО оба процесса — пластическая деформация и термическая обработка — могут совмещаться в одной технологической операции, а могут проводиться и с разрывом по времени. Но при этом обязательным условием является прохождение фазовых превращений в условиях повышенной плотности дефектов решетки, возникающих благодаря пластической деформации металла.

Термомеханическая обработка стали выполняется главным образом по трем схемам: высокотемпературная (ВТМО), низкотемпературная (НТМО) и предварительная термомеханическая обработка (ПТМО). Также к термомеханической обработке относят технологи контролируемой прокатки и ускоренного охлаждения.

НПП «ЭЛСИТ»

Термомеханическая обработка металлов (сокращенно называемая ТМО) – это совокупность операций обработки, включающих в себе деформацию, нагрев и последующее охлаждение. При этом последовательность совершения этих операций может быть совершенно разной. Результатом термомеханической обработки металлов формируются окончательная структура металла и соответственно его свойства. Существует три наиболее распространенных вида термомеханической обработки металлов: высокотемпературная (ВТМО), низкотемпературная (НТМО) и предварительная (ПТМО). Индукционный нагреватель способен справляться с высокотемпературной обработкой металлов, выполняя ее быстро и качественно. Высокотемпературная термомеханическая обработка производится при нагреве стали до температуры, которая превысит критическую точку Ас3, затем металл выдерживают в течение заданного периода, подвергают пластической деформации и охлаждают со скоростью, которая превысит критическую скорость охлаждения на отпуск или мартенсит. При выполнении ВТМО степень деформации металла равняется 20-40%. Как правило, высокотемпературная обработка применяется для средне- или низколегированных сталей. Низкотемпературная термомеханическая обработка стали подвергает металл нагреву до температуры выше критической точки Ас3; охлаждению со скоростью выше критической до температуры высокой устойчивости переохлажденного аустенита (это примерно 450-550 градусов); пластической деформации при этой же температуре; закалке и отпуску. Низкотемпературная термомеханическая обработка металлов позволяет добиться наиболее высокой прочности изделия. Главным достоинством данного типа обработки является отсутствие процесса рекристаллизации, что дает возможность сильнее упрочнить поверхность. Предварительная термомеханическая обработка – это наклеп стали до термической обработки; быстрый нагрев до аустенитного состояния; охлаждение, позволяющее сохранить наклепное состояние металла. Индукционный нагреватель – это лучшее оборудование, позволяющее производить высокотемпературную обработку металлических изделий, в том числе и все виды термомеханической обработки. Благодаря равномерному распределению тепла, нагрев ТВЧ смог занять лидирующие позиции, вытесняя альтернативные способны нагрева на второй план.

Высокотемпературная термомеханическая обработка

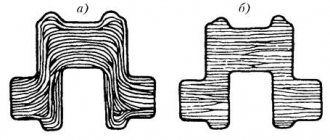

ВТМО (рис. 123, а) — термообработка с деформационного нагрева с последующим низким отпуском. Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, повышает ударную вязкость при комнатной температуре и понижает температурный порог хладоломкости.

Рис. 123. Схема режимов термомеханической обработки стали: а – высокотемпературная термомеханическая обработка (ВТМО); б – низкотемпературная термомеханическая обработка (НТМО)

Высокотемпературную термомеханическую обработку эффективно используют для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей.

Сущность ВТМО заключается в том, что непосредственно после горячей обработки давлением (прокатки, штамповки), когда сталь имеет температуру выше Ас3 и аустенитную структуру, проводится резкое охлаждение – закалка. За короткое время между окончанием прокатки (или штамповки) и закалкой рекристаллизация произойти не успевает. В связи с этим наклеп упрочнение, которые возникли при пластической деформации во время прокатки или штамповки, не устраняются и остаются в стали после ее остывания.

При этом, чем короче промежуток времени между окончанием прокатки и закалкой, когда сталь имеет высокую температуру, тем больше сохранится дислокаций и тем больше будет эффект упрочнения. Практически, этот отрезок времени составляет несколько секунд, в течение которых частично происходит рекристаллизация, что снижает эффект упрочнения. Это один из главных недостатков способа ВТМО.

Термомеханическая обработка сталей и сплавов

Термомеханическая обработка металлов (ТМО) – это сочетание операций пластической деформации металла и термической обработки. Такое воздействие на металл позволяет повысить его прочность как в результате наклепа, который получается при пластической деформации, так и вследствие термообработки. Благодаря этому удается достичь высокого комплекса механических свойств сталей и сплавов.

Термомеханическая обработка металла существует с древних времен. Такому способу обработки подвергали клинки и мечи из стали. В фильмах о древних рыцарях можно увидеть кадры, когда кузнец бьет кувалдой по раскаленному мечу, после чего охлаждает оружие в воде, потом снова нагревает в домне и весь процесс повторяется заново. Это и есть термомеханическая обработка. Более широкое применение ТМО получила, когда появилась возможность объяснить физику процессов высокого упрочнения металла.

В настоящее время существует два основных способа термомеханической обработки стали:

1. ВТМО — высокотемпературная термомеханическая обработка

2. НТМО — низкотемпературная термомеханическая обработка

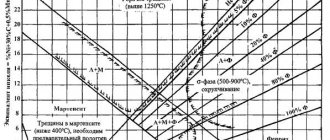

Высокотемпературная термомеханическая обработка стали заключается в том, что непосредственно после горячего воздействия давлением, когда металл имеет аустенитную структуру, проводится закалка стали. За короткое время между окончанием процесса деформации и закалкой не успевает произойти рекристаллизация. В связи с этим наклеп и упрочнение, которые возникли при пластической деформации во время прокатки или штамповки, не устраняются и остаются в материале после его остывания. После закалки, к этому добавляется еще упрочнение вследствие фазового наклепа твердой мартенситной структурой. Мартенсит, образующийся в этих условиях, кроме своих дислокаций, как бы наследует и те, которые возникли при наклепе. Ясно, что чем короче промежуток времени между окончанием всех процессов, когда сталь имеет высокую температуру, тем больше сохранится дислокаций и тем больше будет эффект упрочнения. Практически, этот отрезок времени составляет несколько секунд, в течение которых частично происходит рекристаллизация, что снижает эффект упрочнения. Рекристаллизация — один из главных недостатков способа высокотемпературной термомеханической обработки стали. Из-за этого явления степень деформации при ВТМО не превышает 20-30%.

При низкотемпературной термомеханической обработке металл нагревают до аустенитного состояния, затем охлаждают ниже температуры рекристаллизации, но выше температуры начала мартенситного превращения, т. е. температурный интервал пластической деформации составляет примерно 400 — 600°С. Деформация, как и при ВТМО, вызывает наклеп аустенита, рекристаллизации же в этих условиях не происходит. Затем проводится закалка: образуется мартенсит, который, как и в предыдущем способе, наследует дислокации, а значит и упрочнение, полученное при низкотемпературной термомеханической обработке стали. Здесь устранен недостаток первого способа, так как рекристаллизация практически отсутствует и потому наиболее полно используется эффект упрочнения от наклепа.

После закалки в обоих случаях следует низкотемпературный отпуск (100 — 300°С.). ТМО позволяет получить достаточно высокую прочность (σв = 2200-3000МПа) при хорошей пластичности и вязкости (δ = 6 — 8%, ψ = 50 — 60%). Для сравнения: после обычной закалки и низкого отпуска σв = 2000 — 2200МПа, δ = 3 — 4%.

Существует также высокотемпературная поверхностная термомеханическая обработка — ВТМПО. Сущность ее заключается в том, что деталь подвергается поверхностному нагреву ТВЧ и одновременно обкатывается роликами. В результате в поверхностном слое изделия, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов, пальцев шаровых опор подвески автомобиля и других ответственных деталей.

Возможность применения ТМО определяется тем, что на процессы структурных превращений существенное влияние оказывают присутствующие в реальных сплавах несовершенства строения (дислокации, дефекты упаковки, вакансии). С другой стороны, в результате некоторых структурных изменений образуются новые несовершенства, а также происходит перераспределение имеющихся несовершенств.

Температура проведения деформации при ВТМО лежит обычно выше верхней критической точки полиморфного превращения, поэтому неизбежны попытки проведения аналогии между ВТМО и термической обработкой с прокатного (или ковочного) нагрева. Принципиальное различие между этими видами обработки состоит в том, что при ВТМО создаются такие условия высокотемпературной пластической деформации и последующей закалки, при которых подавляется развитие рекристаллизационных процессов и создаётся особое структурное состояние, характеризующееся повышенной плотностью несовершенств и особым их распределением с образованием субструктуры полигонизации.

Развитие технологии ВТМО привело к созданию новой схемы — ВТМизО, в которой высокотемпературная деформация сочетается с изотермическим превращением. Изделия, обработанные по этой схеме, характеризуются повышенными служебными характеристиками.

ТМО широко применяется как для сталей, так и для цветных сплавов. ТМО имеет следующие разновидности:

ПТМО — предварительная термомеханическая обработка;

ВТМО — высокотемпературная термомеханическая обработка;

ВТМПО — высокотемпературная термомеханическая поверхностная обработка;

ВТМизО — высокотемпературная термомеханическая изотермическая обработка;

НТМО — низкотемпературная термомеханическая обработка;

НТМизО — низкотемпературная термомеханическая изотермическая обработка;

ВНТМО — высоко-низкотемпературная термомеханическая обработка;

НВТМО — низко-высокотемпературная термомеханическая обработка;

ДМО-1 — деформация мартенсита с последующим отпуском;

ДМО-2 — деформация мартенсита после ВТМО с последующим отпуском;

МТО — деформация немартенситных структур на площадке текучести;

МТО-1 — механико-термическая обработка деформацией при комнатной температуре со старением;

МТО-2 — механико-термическая обработка деформацией при повышенных температурах со старением;

Более наглядно эти схемы показаны в таблице:

Эффективность конкретного способа термомеханического упрочнения оценивается по комплексу механических свойств.

Применительно к дисперсионно-твердеющим сплавам, ТМО в промышленности осуществляют по следующим технологическим схемам:

а) нагрев до температуры закалки, деформация, немедленная закалка, старение (ВТМО);

б) закалка, деформация, старение (НТМО).

Первая схема сравнительно легко осуществима, но имеет недостаток — опасность сильного развития рекристаллизации в связи с высокой температурой деформации, проводимой при температуре закалки. Она широко используется в производстве прессованных изделий из многих алюминиевых сплавов, в которых небольшие добавки Mn, Сr и др. затрудняют рекристаллизацию. При осуществлении второй схемы могут возникать трудности, связанные с высоким сопротивлением деформации твёрдого раствора при комнатной температуре. Эта схема имеет ряд преимуществ: происходит старение с образованием весьма дисперсных фаз уже при холодной (или тёплой) деформации, создаётся более равномерное распределение выделений упрочняющих фаз, образующихся на дислокациях по всему объёму зёрен. Вторая схема ТМО успешно используется для повышения прочности стареющих медных и алюминиевых сплавов

Понимание физической сущности упрочнения в результате ТМО оказалось возможным лишь после того, как стали проясняться основные закономерности структурных изменений при горячей деформации. Старое представление о том, что горячая деформация всегда сопровождается рекристаллизацией, оказалось неверным. Отсюда и началась новая волна развития основных направлений термомеханической обработки.

Литература:

- Бернштейн М.Л., Термомеханическая обработка металлов и сплавов, т.1., 1968 г.

Растворитель р 646 — https://www.dcpt.ru

Share

Tweet

Share

Share

Нажмите, чтобы прокомментировать

Вы можете сказать по этому поводу все что думаете

Отменить ответ

Низкотемпературная термомеханическая обработка (аусформинг)

При использовании технологии НТМО сталь сначала нагревают до аустенитного состояния. После выдержки при высокой температуре, производят сначала охлаждение до температуры, выше температуры начала мартенситного превращения (400…600 ºС), но ниже температуры рекристаллизации, а затем при этой температуре осуществляют обработку давлением и закалку (рис. 123, б).

Низкотемпературная термомеханическая обработка, хотя и обеспечивает более высокое повышение прочностных характеристик, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75…95 %), для обеспечения которых требуется мощное оборудование, так как сталь прокатывается не в горячем а в теплом состоянии.

Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен , размеры которых уменьшаются в два – четыре раза по сравнению с обычной закалкой.

Назначение термической обработки

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость. А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу. Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением. Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Высокотемпературная поверхностная термомеханическая обработка (ВТМПО)

Сущность такой обработки заключается в том, что деталь подвергается поверхностному нагреву токами высокой частоты и одновременно обкатывается роликами. В результате в поверхностном слое детали, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке роликами. В отличие от обычной высокотемпературной термомеханической обработки (ВТМО) разупрочнения вследствие разрыва по времени между наклепом и закалкой в данном случае не происходит. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов и других ответственных деталей.

Контролируемая прокатка

Контролируемая прокатка является фактически разновидностью ВТМО, и представляет собой эффективный способ повышения прочности, пластичности и вязкости низколегированных сталей.

Технология контролируемой прокатки заключается в таком выборе режимов прокатки и охлаждения после неё, которые обеспечат получение мелкого и однородного зерна в готовом прокате, что, в свою очередь, обеспечит более высокий уровень механических свойств. Наиболее часто контролируемая прокатка применяется при производстве листов.

Достижение требуемой микроструктуры обычно осуществляется понижением температуры прокатки в трех — пяти последних проходах до 780…850 °С с одновременным увеличением степени деформации до 15…20 % и выше за проход. Соответственно, использование технологии контролируемой прокатки требует наличия более мощного и прочного оборудования. После прокатки обычно производится отпуск при температуре 100…200 °С для сохранения высоких значений прочности.

Рис. 124. Межклетьевое подстуживание проката

При контролируемой прокатке, за счет снижения температуры деформации в установках ускоренного межклетьевого охлаждения (рис. 124), в сочетании с ускоренным охлаждением готового проката (рис. 125), структура стали формируется с мелким зерном феррита, как следствие повышается предел текучести, снижается температура и улучшается свариваемость. Контролируемая прокатка позволяет получить зерно перлита диаметром 5…10 мкм и менее, что приводит к упрочнению стали на 10…30 % при сохранении высокой пластичности и вязкости.

Рис. 125. Ускоренное охлаждение после прокатки

Контролируемая прокатка имеет 3 стадии получения необходимой структуры стали: деформация в зоне рекристаллизации аустенита, деформация некристаллизующегося аустенита и деформация в двухфазной аустенитно-ферритной области.

Подстуживание раската до более низкой температуры перед контролируемой прокаткой может производиться и на воздухе.

Например, такая схема реализована на стане 3600 Мариупольского металлургического комбината «Азовсталь».