Материаловедение и термическая обработка сталей. Методы исследования структуры металлов и сплавов

Принято различать структуру металлов и сплавов на: макроструктуру, микроструктуру и тонкую структуру. В зависимости от структуры металлов и сплавов, выделяют три метода их исследования:

- Макроскопический анализ

- Микроскопический анализ

- Рентгеноструктурный анализ и рентгеновская дефектоскопия

Макроскопический анализ.

Макроструктура – это строение металлов и сплавов, что видно невооружённым глазом или при небольших увеличениях с помощью лупы (макс. до 30 раз). Макроструктура изучается путём макроанализа.

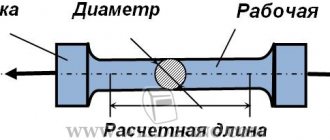

Металлы – это непрозрачные вещества и их строение изучают в изломе или специально приготовленных образцах (макрошлифах). Образец вырезают из определённого места, в определённой плоскости в зависимости от того, что подвергают исследованию (литьё, поковку, штамповку, прокат, сварную или термически обработанную деталь) и что необходимо выявить и изучить (первичную кристаллизацию, неоднородность структуры, дефекты, нарушающие сплошность металла). Поэтому, образцы вырезают из одного или нескольких мест слитка (или заготовки, или детали) как в продольном, так и в поперечном направлениях. Поверхность образца (темплета) выравнивают на наждачном круге, а затем шлифуют. После шлифования темплет травят в специальных реактивах, которые по-разному растворяют структурные составляющие и растравливают дефекты.

Макроанализ выявляет:

- вид излома (хрупкий, вязкий);

- величину, форму и расположение зерен и дендритов литого металла;

- дефекты в слитках и отливках (усадочные раковины, газовые пузыри, трещины);

- дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины);

- химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой;

- расположение волокон в кованных и штампованных заготовках;

- трещины, возникающие при обработке давлением или термической обработке, дефекты в сварных швах.

Микроскопический анализ

Более тонким методом исследования структуры и пороков металлов является микроанализ, т. е. изучение структуры металлов при больших увеличениях с помощью металлографического микроскопа.

Микроскопический анализ – изучение поверхности при помощи световых микроскопов, где увеличение в пределах 50…2000 раз позволяет обнаружить элементы структуры размером до 0,2 мкм.

Металлографические микроскопы.

Металлографический микроскоп рассматривает металл в отражённом свете (главное отличие от биологического микроскопа, где предмет рассматривается в проходящем свете). Значительно большее увеличение можно получить при помощи электронного микроскопа, в котором лучи света заменены потоком электронов (при этом достигается увеличение до 100 000 раз).

Просвечивающие микроскопы.

Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа, для предупреждения вторичного излучения, что искажает картину.

При прямом методе изучают тонкие металлические фольги толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Растровые микроскопы.

Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Для изучения микроструктуры также приготавливаются шлифы (микрошлифы). Здесь, после шлифования дополнительно производится полирование до зеркального блеска, затем производят травление шлифа.

Микроанализ позволяет выявить:

- величину, форму и расположение зёрен;

- отдельные структурные составляющие сплава, на основании которых можно определить химический состав отожженных углеродистых сталей;

- качество тепловой обработки (например, глубину проникновения закалки);

- различные дефекты (пережог, обезуглероживание, наличие неметаллических включений).

Рентгеноструктурный анализ и рентгеновская дефектоскопия

Рентгеновские лучи имеют ту же природу, что и световые лучи, и представляют собой электромагнитные колебания, с длиной их волн от 2 х10-7 до 10-9см (длина световых лучей от 7,5 х10-5до 4 х10-5см).

Рентгеновские лучи получаются в рентгеновских трубках в результате торможения электронов при их столкновении с поверхностью какого-либо металла. При этом кинетическая энергия электронов превращается в энергию рентгеновских лучей.

Рентгеноструктурный анализ основан на способности атомов отражать рентгеновские лучи в кристаллической решётке. Отражённые лучи оставляют на фотопластинке (рентгенограмме) группу пятен или колец. По характеру их расположения определяют тип кристаллической решётки, а также расстояние между атомами (положительными ионами) в решётке.

Рентгеновское просвечивание основано на способности рентгеновских лучей проникать в глубину тела. Благодаря чему можно, не разрезая металлических изделий, увидеть на рентгеновском снимке различные внутренние дефекты металла (усадочные раковины, трещины, пороки сварки).

Методы регистрации пороков в материале основаны на том, что рентгеновские лучи частично поглощаются, проходя через металл. При этом, менее плотные части металлического изделия (участки с пороками) поглощают лучи слабее, чем плотные (сплошной металл). Это приводит к тому, что на рентгеновском снимке участки с пороками будут иметь тёмные или светлые пятна на фоне сплошного металла.

Современные рентгеновские аппараты позволяют просвечивать стальные изделия на глубину до 60 – 100 мм.

Для выявления дефектов в металлических изделиях большой толщины применяют гамма-лучи. Природа гамма-лучей аналогична рентгеновским лучам, но длина их волн меньше. Благодаря большой проникающей способности гамма-лучей ими можно просвечивать стальные детали толщиной до 300 мм.

Методы исследования строения металлов

Исследованием структуры металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию: магнитную, ультразвуковую, при помощи радиоактивных изотопов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или через лупу, по изломам металла и макрошлифам. Для макроанализа отшлифовывают одну из поверхностей образца, затем «травят» ее одной из кислот. Макроанализ выявляет трещины, газовые пузыри, усадочные раковины, расположение волокон в прокате, поковках. По макроструктуре, например коленчатых валов, судят об их качестве. На рис. 9 представлены расположения волокон — правильное (а) и неправильное (б).

Рис.9

Микроанализ выявляет структуру по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах — до 25000 раз. Это важнейший анализ, позволяющий всесторонне изучить качество металла, определить структурные составляющие, форму и размер зерен, микродефекты, лежащие под поверхностью, неметаллические включения, качество термообработки. На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств, не производя их испытаний. Микрошлифы изготовляют путем тонкого шлифования или полирования. При травлении различные составляющие структуры растворяются: одни зерна слабее, другие — сильнее; под микроскопом они видны как более темные или более светлые. Рентгеновский анализ применяют для исследования структур кристаллов и дефектов на определенной глубине внутри металла. Рентгеновские лучи проникают через тело, непроницаемое для видимого света, поэтому возможно обнаружить внутренний дефект, не разрушая металла. Глубина проникновения рентгеновских лучей в сталь составляет 100 мм. Исследование дефектов, лежащих на большой глубине, осуществляют с помощью γ-лучей.

Методами спектрального и химического анализов определяют химический состав металлов и сплавов. Спектральный анализ производится по спектру, получаемому от свечения металлов в раскаленном состоянии. Одни металлы дают линию желтого света, другие — зеленого и т. д. Таким образом можно обнаружить наличие любого металла, даже если его количество ничтожно мало.

Магнитная дефектоскопия позволяет исследовать ферромагнитные металлы: сталь, никель, кобальт. Она выявляет дефекты на глубине до 2 мм, например в сварных швах: раковины, трещины, неметаллические включения. Дефектные места обладают низкой магнитопроницаемостью и рассеивают магнитные силовые линии, которые огибают эти места, замыкаясь в магнитных полюсах (рис. 10).

Ультразвуковая дефектоскопия осуществляет эффективный контроль качества изделия и заготовок любых металлов на большой глубине. Ультразвуковая волна направляется на поверхность изделия, проникает вглубь и проходит через всю толщу металла. При отсутствии дефекта звуковые волны распространяются нормально.

Если па пути встретится дефект, то интенсивность ультразвука изменится. По изменению этой интенсивности выявляют дефект.

Ультразвуковая дефектоскопия широко применяется при контроле качества поковок, проката, роторов турбин, рельсов и т. д.

С помощью радиоактивных изотопов в металлургии обнаруживают попадание в металл шлака, скорость диффузии углерода в стали при цементации. Они помогают следить за изнашиванием деталей машин или огнеупорной кладки. Радиоактивность изотопов в изношенных местах изменяется из-за уменьшения количества изотопов на поверхности трения, при этом происходит изменение излучения, которое легко обнаружить

Рис.10

Задачи, которые решает экспертиза металлов, сплавов и изделий из них (металловедческая экспертиза)

Все задачи, решаемые металловедческой экспертизой, можно разделить на две большие части – группу диагностических задач и группу идентификационных задач. Диагностические задачи отвечают на вопросы, относящиеся к определению металлической природы обнаруженных объектов, а также к определению характеристик объектов. Идентификационные задачи определяют соответствие различных объектов.

Диагностические задачи:

- нахождение мельчайших частиц металла, а также металлических следов;

- установление металла или сплава, из которого произведен объект;

- определение специфических признаков химического состава объекта.

Идентификационные задачи:

- определение классификационных признаков исследуемого предмета;

- определение источника производства сравниваемых металлических изделий;

- определение факта принадлежности предоставленных для исследования частей одному и тому же предмету.

Перечень задач определяется в каждом конкретном случае и зависит от конечных потребностей лица, назначившего экспертизу.

Структура металлов. Методы изучения.

Анализы структуры металлов: микро-, макро- и тонкая структура.

Строение металла условно делится на микро-, макро- и тонкую структуру. 1. Макроструктура. Макроструктуру материала изучают визуально без применения специального оборудования или при незначительном увеличении (под лупой). Осмотр помогает оценить структуру сплава после подготовки материала (шлифовка, травление) для дальнейшего исследования. С помощью макроструктурного анализа можно выявить: • явные, сплошные дефекты заготовок, которые могут стать причиной разрушения вещества (усадочная пористость, пузыри газа, трещины, раковины); • причины разрушения готовых деталей; • вид излома; • локализацию кристаллов и дендритов литья, их форму, размер; • химическую неоднородность кристаллизованного или созданного с помощью термической или химической обработки металла; • волокна деформированного сплава. 2. Микроструктурный анализ. Метод предполагает изучение металла при увеличении в 50 — 2000 раз световым микроскопом, что позволяет увидеть частицы до 0,2 мкм. Метод возможен благодаря рассмотрению структуры в отраженном свете, поэтому образцами для исследования служат микрошлифы с полированной поверхностью, в которых можно увидеть микротрещины и неметаллические составные. Для эффективности анализа, поверхность предварительно травят специальными реактивами, состав которых зависит от испытуемого вещества. Изучение микроструктуры помогает выявить форму и размер зерен, фазы и структуру вещества. Использование электронных микроскопов с большим разрешением также возможно при исследовании металла. Их изображение появляется с помощью быстрого потока летящих электронных лучей (длина волн 0,04 – 0,12)*10-8см. Просвечивающие микроскопы — проходя потоком электронов через изучаемый образец, дает картину неоднородного рассеивания электронов в структуре объекта. Косвенные и прямые методы. Косвенный анализ изучает не объект, а только его отпечаток, рельеф микрошлифа. Метод применяется с целью предупреждения повторного излучения, которое искажает картину. Прямой — просветное изучение фольги (до 300 нм). Фольгу получают из испытуемого объекта. Растровые микроскопы помогают изучить поверхность объекта и имеют немного меньшую разрешающую способность. Изображение при испытании получают при излучении электронов вторичной эмиссии с поверхности, подвергаемой потоку первичных электронов. 3. Тонкая структура. Метод основан на изучении атомно-кристаллической структуры твердой решетки с помощью рентген волн. Анализ позволяет определить химическую связь сплава, локализацию дефектов и их концентрацию, структуру, свойства, тип твердых растворов, напряжение, плотность дислокаций.

Поделитесь этим материалом: