Маркировка сталей выражает химсостав и свойства металла, позволяет дифференцировать продукцию по качеству, назначению, раскислению и другим признакам. Знание этих свойств позволяет правильно использовать стали при получении проката, подбирая марки согласно требуемым характеристикам конечной продукции и условиям, в которых она будет применена. Поэтому первичные обозначения для того, чтобы отличать одни разновидности стали от других, появились еще до начала массовой промышленной выплавки в ХІХ веке.

В целом, широкий марочный сортамент сталей дает возможность создавать и производить прокат с необходимым набором характеристик – для различных особенностей дальнейшего использования. При этом от изготовителя требуется строгое соблюдение заданных физико-химических параметров марки, чтобы эксплуатация изделий из нее происходила в штатном режиме, без отклонений и непредвиденных событий. Параметры каждой марки зафиксированы в соответствующих национальных стандартах и нормативной документации заводов-изготовителей.

Вместе с тем, в различных странах и их объединениях существуют различные системы маркировки, а в некоторых странах – несколько систем одновременно (например, в США). Свои системы исторически сложились в Евросоюзе, Китае, Японии, СНГ, Украине. Различие между этими системами порой затрудняет выбор необходимых сталей для конечного продукта. Имплементация стандартов ЕС, происходящая в Украине, упрощает подобную задачу. Вообще же в мире сегодня известно свыше 1500 различных марок сталей и сплавов для самых разных целей и эксплуатационных условий. Скорее всего, в будущем с развитием технологий применения металла будут появляться новые разновидности сплавов с участием новых материалов, и число марок будет возрастать.

Обозначение сталей в стандартах Украины и СНГ

В госстандартах Украины (ДСТУ) и стран СНГ (ГОСТ) существует буквенно-цифровая система обозначения марок сталей и сплавов, где буквами выражены названия химических элементов и приемов выплавки стали, а цифрами –содержание элементов. Литерные обозначения применяются и для указания способа раскисления (кп – кипящая сталь, пс – полуспокойная, сп – спокойная). По-особому маркируются отдельные группы сталей – строительные, конструкционные, нержавеющие, инструментальные и др.

Нелегированные конструкционные стали обыкновенного качества (ГОСТ 380, ДСТУ 2651) обозначают как Ст., пример – Ст. 3. Цифра после букв характеризует условное процентное содержание углерода. В свою очередь, маркировка конструкционных нелегированных качественных сталей (ГОСТ 1050, ДСТУ 7809) – это двузначное число, показывающее среднее содержание углерода в сотых долях процента (скажем, 10).

Качественные стали для котлов и сосудов высокого давления в соответствии с ГОСТ 5520 и ДСТУ 8804 маркируют как конструкционные нелегированные стали, но с добавлением буквы К (к примеру, 20К).

Конструкционные легированные стали по ГОСТ 4543 и ДСТУ 7806 обозначают буквами и цифрами. Цифры после каждой буквы – это примерное содержание соответствующего элемента (но если показатель менее 1,5%, то цифра не ставится). Дополнительные качественные параметры (сниженное содержание примесей типа серы и фосфора) указываются буквой А или Ш в конце обозначения, пример – 12ХНЗА, 18ХГ-Ш. Литейные конструкционные стали (ГОСТ 977, ДСТУ 8781) обозначаются так же, как качественные и легированные, но с буквой Л в конце наименования.

Обозначение основных легирующих элементов при маркировке сталей по ГОСТ/ДСТУ

| А (в середине маркировки) – азот | Н – никель |

| Б – ниобий | Р – бор |

| В – вольфрам | С – кремний |

| Г – марганец | Т – титан |

| Д – медь | Ф – ванадий |

| Е – селен | Х – хром |

| К – кобальт | Ц – цирконий |

| М – молибден | Ю – алюминий |

В частности, добавление хрома и никеля в сталь улучшает ее прочностные характеристики и придает коррозионную стойкость, кобальт увеличивает жаропрочность и сопротивляемость ударным воздействиям, ниобий улучшает твердость, усталостную прочность и свариваемость.

Стали строительные, согласно ДСТУ 8539/ ГОСТ 27772, маркируют буквой С и цифрами, иллюстрирующими минимальный предел текучести. Дополнительно есть такие обозначения: Т – термоупрочненный прокат, К – повышенная коррозионная стойкость (скажем, С345Т, С390К), Д – повышенное содержание меди.

Стали инструментальные нелегированные согласно ГОСТ 1435 подразделяются на

- качественные: обозначаются буквой У и цифрой среднего содержания углерода (У7, У8, У10);

- высококачественные, с дополнительной буквой А в конце марки (к примеру, У8А) или дополнительной буквой Г, указывающей на повышенное содержание марганца (например, У8ГА).

Стали инструментальные легированные (ДСТУ 3833, ГОСТ 5950) маркируются так же, как легированные конструкционные (4Х2В5МФ и т.п.).

Далее, быстрорежущим сталям в формулировке марки присваивается литера Р (в самом начале), затем идет цифра средней доли вольфрама в составе, после этого – буквы и цифры, отражающие массовое содержание элементов. Однако не указывается содержание хрома (оно стабильно, около 4% во всех быстрорежущих сталях) и углерода (оно всегда пропорционально содержанию ванадия). С другой стороны, если содержание ванадия >2,5%, приводятся буква Ф и цифра (Р6М5, Р6М5Ф3 и др.).

Нержавеющие стандартные стали (ГОСТ 5632) маркируют буквами и цифрами аналогично конструкционным легированным (скажем, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Именование автоматных сталей (ГОСТ 1414) начинается литерой А; если сталь легирована свинцом – то буквами АС. Чтобы показать содержание легирующих добавок, используется маркировка, аналогичная конструкционным сталям.

Стали электротехнические обозначают буквой Э, первая цифра показывает содержание кремния, вторая цифра – электротехнические свойства. Так, Э21 –электротехническая сталь, содержащая 2% кремния и около 0,1% углерода.

Марочник сталей

Сплав жаропрочный

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь инструментальная углеродистая

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь для отливок коррозионно-стойкая

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь для отливок обыкновенная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь жаропрочная высоколегированная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

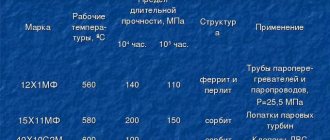

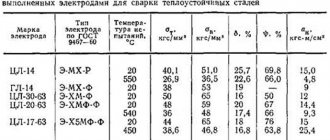

Сталь жаропрочная низколегированная

|

|

|

|

|

|

|

|

Сталь жаропрочная релаксационностойкая

|

|

|

|

|

|

|

|

|

|

Сталь инструментальная легированная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь инструментальная штамповая

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь инструментальная быстрорежущая

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь инструментальная валковая

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная легированная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная низколегированная для сварных конструкций

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная повышенной обрабатываемости

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная подшипниковая

|

|

|

|

|

|

|

Сталь конструкционная рессорно-пружинная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная углеродистая качественная

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь конструкционная углеродистая обыкновенного качества

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь коррозионно-стойкая жаропрочная

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь коррозионно-стойкая обыкновенная

|

|

|

|

|

|

|

|

|

|

|

Чугун высоколегированный

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чугун ковкий

|

|

|

|

|

|

Чугун литейный

|

|

|

|

|

|

|

|

|

|

|

|

|

Чугун низколегированный

|

|

|

|

|

|

|

|

|

|

|

|

Чугун передельный

|

|

|

|

|

|

|

|

|

|

Чугун серый

|

|

|

|

|

|

Маркировка сталей по евростандартам

Согласно части 1 евростандарта EN 10027 и его украинской версии ДСТУ EN 10027, по порядку присвоения наименований стали дифференцируются на 2 группы.

Группа 1 объединяет стали, марки которых зависят от их назначения, а также физических или механических свойств. Марки состоят из одной или более букв, фиксирующих назначение стали, и последующих цифр, описывающих свойства. За цифрами могут присутствовать символы, определяющие состояние поставки и назначение продукта. Для примера, маркировка S355J0 означает конструкционную сталь с минимальным пределом текучести 355 Н/мм2 и работой разрушения при ударе 27 Дж, измеренной при температуре 0°С.

В группу 2 включены стали, марки которых определяются химическим составом. Данная группа разделена на подгруппы по назначению и содержанию легирующих элементов. Так, 13CrMo4-5 – нелегированная сталь со средним содержанием 0,13% углерода, 1% хрома, 0,5% молибдена и более 1% марганца.

Кроме базовой маркировки, стали по европейским стандартам имеют порядковые номера. Порядок их присвоения определяется евростандартом EN 10027-2 и украинским ДСТУ EN 10027-2. Порядковый номер стали представляется в виде «1.XXXX», где «1.» демонстрирует принадлежность материала к сталям, следующие две цифры – номер группы сталей, а две последние – порядковый номер стали в группе. По номеру группы можно четко определить тип той или иной стали.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Разновидности сталей

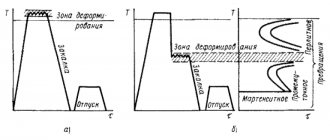

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Маркировка сталей по американским стандартам

В США применяется сразу несколько систем маркировки металлов и сплавов, эти системы связаны с различными ведомствами по стандартизации. Наиболее известны AISI – Американский институт чугуна и стали, ACI – Американский институт литья, ANSI – Американский национальный институт стандартизации, AMS – Спецификация аэрокосмических материалов, ASME – Американское общество инженеров-механиков, ASTN1 – Американское общество испытания материалов, AWS – Американское общество сварщиков, SAE – Общество инженеров–автомобилистов. Обозначения, используемые организациями, проистекают из истории их работы, а также из развития коррелирующих отраслей промышленности.

В частности, в маркировке AISI углеродистые и легированные стали, как правило, обозначаются с помощью 4-х цифр. Первые две цифры сообщают номер группы сталей, две последующие – среднее содержание углерода, умноженное на 100. Кроме цифр, в марках сталей могут быть буквы. Притом буквы B и L, говорящие о легировании соответственно бором (0,0005-0,03%) или свинцом (0,15-0,35%), ставятся между 2-й и 3-й цифрой марки, например, 51В60, 15L48. Тогда как буквы М и Е ставят в начале обозначения, если сталь предназначена для изготовления неответственного сортового проката (М) или же получена в электропечи (Е). Наряду с этим, в конце марочной формулы может присутствовать литера Н, говорящая о том, что характерным свойством этой стали является прокаливаемость.

Марки стандартных коррозионностойких сталей по AISI включают три цифры и далее, в ряде случаев, одну, две или больше букв. Первая из цифр определяет класс стали: так, марки аустенитных коррозионностойких сталей начинаются с цифр 2ХХ и 3ХХ, тогда как ферритные и мартенситные стали определяются по формуле 4ХХ. Обратим внимание, что последние две цифры – в отличие от углеродистых и легированных сталей – никак не связаны с химическим составом, а просто указывают на порядковый номер стали в группе.

Маркировка по нормам ASTM включает литеру А (т.е. речь идет о черном металле), порядковый номер нормативного документа ASTM (стандарта), и собственно формулировку марки. Обычно в рамках ASTM присутствует американская система физических величин, если же в стандарте – метрическая система обозначений, после его номера вводится буква М. Стандарты ASTM чаще всего определяют не только химический состав стали, но и полный спектр требований к продукции. Для указания собственно марок и их химсостава могут использоваться как обозначения ASTM (когда химический состав и маркировка определяются непосредственно в стандарте), так и заимствованные у других систем, скажем, из AISI – для прутков, проволоки, из ACI – для отливок из коррозионностойких сталей.

UNS – это универсальная система маркировки металлов и сплавов. Она разработана в 1975 г. для унификации различных систем маркировки в США. В UNS марки сталей включают буквы, показывающие группу стали, и пять цифр. По принципам UNS проще всего классифицировать стали из системы AISI. Так, для конструкционных и легированных сталей, входящих в группу G, первые четыре цифры формулы – это наименование в AISI, последняя же цифра заменяет буквы, встречающиеся в AISI. В частности, литерам B и L, указывающим на легирование бором или свинцом, соответствуют цифры 1 и 4, а букве Е (продукт выплавлен в электропечи) – цифра 6. Марки коррозионностойких AISI-сталей начинаются буквой S, включают обозначение стали по AISI (первые три цифры) и два дополнительных цифровых значения, соответствующих дополнительным буквам в AISI.

Соответствие символов AISI и UNS

| Символ AISI | XXXL | XXXS | XXXN | XXXLN | XXXF | XXXSe | XXXB | XXXH | XXXCu |

| Символ UNS | XXX01 | XXX08 | XXX51 | XXX53 | XXX20 | XXX23 | XXX15 | XXX09 | XXX30 |

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Марки судостроительных сталей

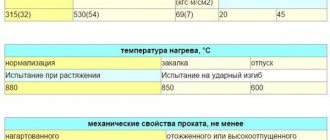

Стали для судостроения маркируются по нормам Международной ассоциации классификационных обществ (МАКО). В интернациональной практике приняты унифицированные категории корпусных сталей (А, В, D, Е, F), характеризуемые пределом текучести и работой удара при различной температуре. Буква иллюстрирует ударные характеристики: стали марки (категории) А не испытываются на ударный изгиб, В, D, Е и F – должны обеспечивать определенную работу удара при температурах испытания соответственно 0°С, -20°С, -40°С, -60°С. Если после буквенного определения нет цифры – сталь имеет нормальную прочность (предел текучести не менее 235 МПа или 24 кгс/мм2). Стали повышенной прочности после букв имеют цифры 32, 36 или 40, показывающие минимальный предел текучести в 315, 355 или 390 МПа соответственно.

Механические характеристики судокорпусных сталей нормальной и повышенной прочности определяются международными морскими регистрами BV, ABS, DNV, RINA и др., национальными и межгосударственными стандартами.

Маркировка сталей в России [ править | править код ]

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму (S [6] :

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на , обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т. д. Опытные марки, выплавленные на металлургическом , обозначают ДИ 80, где Д — завод-изготовитель, И — исследовательская, 80 — порядковый номер, присвоенный марке стали.

Как расшифровать маркировку сталей

Для того чтобы определить какой вида сплава применяется необходимо использовать справочник, в котором имеется таблица с расшифровкой марки сталей. Рассмотрим некоторые примеры с указанием маркировок и их обозначением:

- У8ГА указывает на то, что для механизма используют материал с углеродом в составе до 0,8%, с добавлением частиц марганца;

- расшифровка маркировки ХВГ не доставит сложности, в конструкции механизма следует применять сплав с добавлением хрома, вольфрама и марганца до 1%;

- из Ст3сп5 изготавливают сварные конструкции — сталь полного раскисления, нелегированная, спокойная, цифра 5 обозначает категорию.

Наличие некоторых знаний при выборе материала помогут понять технические характеристики сплавов стали. При этом можно предотвратить возможные ошибки и неисправности механизмов.