В настоящее время в различных отраслях промышленности нередко встречается сварка разнородных сталей. Такое действие необходимо чаще всего в тех случаях, когда возникает необходимость создать соединения из сталей, различающихся по своим свойствам: например, соединить в одном изделии деталь из высоколегированной стали, которая будет подвергаться агрессивному воздействию в процессе эксплуатации, и деталь из низколегированной стали, на которую нагрузка в процессе эксплуатации будет значительно меньше.

Понятие разнородных сталей и особенности их сварки

Разнородные стали – это стали, которые различаются по своему химическому составу, степени легирования, классам, типам, степени теплопроводности и подверженности сваривания между собой.

При осуществлении сварки разнородных сталей следует учитывать ключевую особенность, которая присуща подавляющему большинству создаваемых сварных соединений: в процессе сварки могут образовываться интерметаллидные структуры, то есть соединения двух и более металлов, обладающих более высокой температурой плавления, нежели те исходные стали, что были использованы для создания изделия. Однако такие структуры могут быть очень хрупкими, и это может привести к разрушению сварного шва при несоблюдении технологии сварки.

Для того чтобы полученный шов был максимально плотным и качественным, края свариваемых деталей необходимо предварительно подогревать с помощью газовой горелки или паяльной лампы. Это не только позволит выпарить лишнюю влагу на подготовительном этапе, но также и подготовить деталь к сварке в соответствии с ее физико-химическими параметрами.

Разнородные металлы

Сварка пакета из металлов с различными химическими и физическими свойствами вызывает ряд трудностей, связанных с различием в электропроводности, температурах плавления, склонности к образованию хрупких структур и различием пластических свойств и пр. Все это влияет на размеры литого ядра, на его расположение относительно плоскости разъема листов, приводит к образованию дефектов в литом ядре и околошовной зоне.

Используя различные технологические приемы, регулирующие отвод теплоты, применяя рациональные режимы, можно получить соединение необходимого качества. Однако это не всегда удается при резком отличии физических свойств свариваемых материалов.

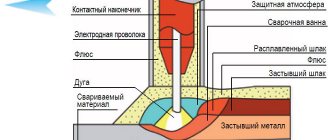

При точечной сварке литое ядро образуется в замкнутом объеме, поэтому изменение его свойств за счет взаимодействия с атмосферой исключено. Согласно современным представлениям при сварке разнородных металлов литое ядро образуется в результате интенсивного перемешивания металла конвекционными потоками, возникающими в результате совместного действия магнитного поля сварочного тока и усилия сжатия. Возможна также и диффузия отдельных элементов из околошовной зоны в литое ядро. Все это приводит к образованию металла нового химического состава. Следы перемешивания можно обнаружить в первой стадии расплавления металла. В дальнейшем происходит выравнивание состава ядра.

При сварке металлов с различными свойствами литое ядро смещается в сторону детали с меньшими электротеплопроводностью и температурой плавления. Трудности могут возрасти, если деталь с повышенной электротеплопроводностью имеет еще и меньшую толщину. В таких случаях симметричное расположение литого ядра можно получить, регулируя теплоотвод способами, применяемыми при сварке деталей неодинаковой толщины. Для увеличения теплоотвода в деталь из металла с меньшей электропроводностью с ее стороны следует устанавливать электроды с большой массой, более развитой контактной поверхностью и интенсивной системой охлаждения, изготовленные из электродных сплавов с лучшей проводимостью.

Однако хорошая свариваемость разнородных металлов не всегда возможна, особенно при резком отличии физических свойств. Характерным примером ограниченной свариваемости разнородных металлов является точечная сварка стали с алюминием. Свариваемость этих металлов при их взаимной ограниченной растворимости зависит от образования хрупких интерметаллидных фаз железа с алюминием. Разрушающее усилие при срезе таких образцов значительно ниже, чем при сварке основных металлов между собой. При применении оцинкованных сварных листов прочность соединения существенно возрастает, так как легирование расплавленного алюминия цинком изменяет условия образования хрупких фаз в зоне сварки.

Улучшить свариваемость разнородных металлов в некоторых случаях помогает введение в контакт между деталью и электродами стальных прокладок (экранов), служащих дополнительным источником теплоты и одновременно уменьшающих его отвод в электроды. Примером таких соединений в автомобилестроении может быть сварка плоских пружин из стали 65Г с низкоуглеродистой сталью вместо клепки (рис. 10). На режимах средней жесткости удается получить вполне удовлетворительные соединения, используя прокладку (отход от вырубки отверстия) между электродом и пружиной. С другой стороны, роль этой прокладки выполняет деталь. Применение двусторонних тепловых экранов в данном случае снижает скорость охлаждения и уменьшает степень закалки пружины.

Рис. 10. Точечная сварка пружинной стали с тепловым экраном: 1 — остающаяся прокладка (тепловой экран); 2 — плоская пружина; 3 — основная деталь

Даже с применением тепловых экранов наибольшая твердость в зоне термического влияния достигает HRC 60 при твердости закаленной пружины HRC 42—46. В литом ядре твердость снижается до HRC 50—54 за счет уменьшения содержания углерода в результате перемешивания с низкоуглеродистой сталью. В литом ядре возможны небольшие дефекты в виде усадочных рыхлот или даже небольшие трещины, не снижающие качества. Испытания на усталость при знакопеременных нагрузках этих соединений дали хорошие результаты. Этому способствовали также конструктивные особенности такого соединения. В процессе работы ослабленное место пружины (околошовная зона, имеющая повышенную твердость) разгружено накладкой теплового экрана, и максимальный изгибающий момент перенесен на ее конец.

Получены удовлетворительные по качеству соединения при точечной сварке ковкого чугуна со сталью, несмотря на большую разницу в температурах плавления и удельном электросопротивлении. Точечная сварка пакета из двух листов разных толщин: сталь—чугун [толщиной (0,3—1) + 5 мм] обеспечивает наилучшие результаты при применении ковкого чугуна, отожженного на феррит. Худшие результаты получены при сварке обычного серого чугуна, в котором- графит присутствует в пластинчатой форме. В таком соединении слабое место — переходная зона, которая имеет хрупкую ледебуритную структуру. В ковком чугуне, отожженном на феррит, образуется значительное количество феррита, который придает переходной зоне вязкость и стойкость к образованию трещин. Сварку выполняют на относительно жестких режимах. Для лучшего отвода теплоты со стороны чугуна применяют электрод с большой контактной поверхностью.

Типы разнородных сталей по признакам разнородности структур

По содержанию углерода в составе сталей происходит их деление на следующие виды:

- углеродистые стали. Они являются наиболее распространенными, так как создаются на основе сплава железа и углерода. В зависимости от количества углерода в составе сплава делятся на низкоуглеродистые, среднеуглеродистые, теплоустойчивые, хладостойкие;

- легированные стали. В зависимости от включенных в состав стали химических элементов выделяют низколегированные, высоколегированные стали.

В зависимости от наличия в химическом составе сталей серы и фосфора выделяют:

- красноломкие стали (в химическом составе которых находится сера);

- хладноломкие стали (в химическом составе таких сталей присутствует фосфор);

- тепло- и холодоустойчивые стали (из которых методом раскисления удалены примеси серы и фосфора, либо введены химические элементы, которые нейтрализуют их действие).

Способы и технологии сварки в зависимости от разнородности сталей

Выбор способа сварки тех или иных разнородных сталей зависит, в первую очередь, от их физико-химических свойств. В настоящее время чаще всего встречаются следующие виды соединений разнородных сталей:

- стали низкоуглеродистые, низколегированные, инструментальные и стали неизвестного состава. Для оценки свариваемости разнородных сталей следует обратить внимание на эквивалент углерода Се. Когда свариваются стали с различным Се, параметры сварки подбираются по стали с большим Се, а присадочный материал – по стали с меньшим Се. При правильно выбранных режимах и присадочном материале твёрдость и механические свойства наплавленного металла будут находиться в диапазоне между свариваемыми сталями. В противном случае высока вероятность образования трещин. Выбор температуры подогрева перед сваркой также зависит от эквивалента углерода и подбирается по стали с большим Се. При сварке сталей со значительной разницей в значениях Се рекомендуется произвести отпуск для снятия напряжений. Контролируемое остывание свариваемых деталей или снижение скорости их остывания уменьшают риск образования трещин;

- нержавеющие стали с низкоуглеродистыми сталями. Сварка таких сталей приводит к одновременному образованию в сварочном шве твёрдых и хрупких структур, что может быть вызвано нарушением технологий сварки. При этом при сварке нержавеющей стали с низкоуглеродистой или низколегированной сталью сварочные швы получаются высокого качества при условии тщательного соблюдения всех технологических требований к процессу. Однако следует обратить внимание на то, что многообразие комбинаций этих сталей не позволяет сформулировать общих рекомендаций по их сварке, которые для всех случаев гарантировали бы хороший результат. Для сварки высоколегированной и низколегированной сталей обычно используют присадочный материал повышенного легирования или на основе никеля. Также предварительно перед сваркой можно наплавить на кромку из низкоуглеродистой или низколегированной стали переходной слой из нержавеющей стали. Затем сварка ведётся с присадкой, аналогичной нержавеющему металлу;

- чугун со сталью. Чугун обладает ограниченной свариваемостью, это является основным критерием выбора сварочных материалов и параметров сварки. Если к сварочному шву не предъявляются особые требования, то сварка ведётся с применением присадочных материалов на основе никеля. Нежелательно применять сварочные процессы, связанные с высоким тепловложением или образованием большой сварочной ванны. Белый чугун и некоторые другие виды чугуна с высоким содержанием углерода являются несвариваемыми из-за их склонности к образованию трещин. В некоторых случаях целесообразно на чугунные кромки наплавить переходной слой с присадочным материалом на основе никеля. Небольшие детали перед сваркой подвергают общему нагреву, большие заготовки подогреваются вокруг зоны сварки. Немаловажным является тот факт, что чугун обладает низкой пластинчатостью и низким коэффициентом линейного расширения. Для решения этой проблемы необходимо снизить усадочные напряжения. Лучшим способом достижения этого является проковка сварного шва сразу после сварки ударным инструментом со скруглённым бойком. Также во время сварки рекомендуется применять электроды меньшего диаметра. Для наплавки переходного слоя на чугунную кромку применяют ручную дуговую сварку и дуговую сварку порошковой проволокой. Для сварки со стальной кромкой применяют ручную дуговую сварку и сварку плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- низколегированные стали с низкоуглеродистыми сталями. Ограниченная миграция легирующих элементов при сварке из низколегированной стали обычно не приводит к повышению склонности наплавленного металла к закалке для всех основных видов сварки. Сварочные материалы подбирают под низкоуглеродистую сталь, а режимы сварки – под низколегированную. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка под флюсом, плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- различные низкоуглеродистые стали друг с другом. Если обе свариваемые кромки относятся к одному типу легирования, но при этом имеют различные эквиваленты углерода Се, то сварка ведётся с использованием сварочных материалов идентичного типа легирования. Для сварки сталей с высокой склонностью к закалке рекомендуется применять ручную дуговую сварку. Во избежание образования холодных трещин в зоне термического влияния желательно уменьшить удельное тепловложение при сварке и избегать медленной скорости сварки. Высокопрочные стали, обладающие очень высокой склонностью к закалке, требуют предварительного подогрева до достаточно высоких температур, а также послесварочную обработку. Альтернативой может быть применение специальных аустенитных присадочных материалов с минимальным предварительным подогревом. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- инструментальные, пружинные стали с углеродистыми и низколегированными сталями. По причине полиморфных фазовых превращений, происходящих при нагреве и охлаждении, эти стали являются тяжело свариваемыми. Сварка таких сталей требует применения специальных приёмов. При сварке изделий небольшой толщины сварку можно осуществлять без предварительного подогрева. В остальных случаях требуется подогрев до температуры около 300 градусов, которую необходимо поддерживать во время всего сварочного процесса. Необходимо минимальное тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- высоколегированные нержавеющие стали с инструментальными и пружинными сталями. Основное требование при сварке таких сталей – применение сварочных материалов, которые дают аустенитную нержавеющую сталь или сплав на основе никеля. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- разнородные высоколегированные нержавеющие стали друг с другом. При сварке таких сталей сварочные швы получаются высокого качества. Однако когда свариваются карбидостабилизированные нержавеющие высоколегированные стали с нестабилизированными нержавеющими сталями, следует применять карбидостабилизированные сварочные материалы или сварочные материалы с пониженным содержанием углерода. Также необходимо ограничить тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- стали неизвестного или вызывающего сомнения состава с другими сталями. При ремонте стальных конструкций не всегда представляется возможным проанализировать химический состав сталей. Выполняя сварочные работы со сталями неизвестного химического состава, следует подбирать сварочные материалы и режимы как для тяжелосвариваемых сталей. Предпочтительным способом сварки является ручная дуговая сварка штучным покрытым электродом. Высокое качество сварных соединений при сварке разнородных сталей обеспечивается соблюдением технологии сварки, применяемыми сварочными материалами, способами и режимами сварки. Даже незначительные отклонения от требований, предъявляемых к сварке таких соединений, приводит к образованию дефектов и трещин.

Особенности сварки разнородных сталей

5.1 При разработке технологии сварки необходимо учитывать технологические особенности свариваемых сталей, различие их свойств, возможность образования дефектов, специфичных для каждой из свариваемых сталей, развитие структурных неоднородностей (переходных зон, кристаллизационных и диффузионных прослоек), которые могут повлиять на работоспособность сварных соединений.

5.2 Наиболее существенное влияние на технологические и эксплуатационные характеристики разнородных сварных соединений оказывают кристаллизационные (мартенситные) и диффузионные (карбидные) прослойки, образующиеся в процессе сварки и эксплуатации разнородных сварных соединений, включающих стали неаустенитного класса, свариваемых аустенитными сварочными материалами.

5.3 Особенности сварки таких разнородных соединений определяются:

— необходимостью применения сварочных материалов, обеспечивающих металл шва аустенитного класса;

— образованием и развитием в зоне сварного соединения химических и структурных неоднородностей, включая кристаллизационные и диффузионные прослойки по линии сплавления аустенитного шва с неаустенитной сталью;

— зависимостью химического состава, структуры металла шва и свойств сварных соединений от степени проплавления неаустенитной стали;

— различием коэффициентов линейного расширения свариваемых сталей.

5.4 Возможности обеспечения аустенитной структуры металла шва и минимальной толщины кристаллизационной прослойки зависят от химического состава металла шва, который определяется химическим составом сварочной проволоки и степенью проплавления основного металла.

Сварочные материалы, обеспечивающие аустенитную структуру металлу шва разнородного соединения по диаграмме Шеффлера (см. рисунок 5.1), соответственно, обеспечивают и допустимую толщину кристаллизационной прослойки. Так, применение сварочных материалов, содержащих не менее 12-13 % никеля, и ограничение доли участия основного металла (не более 30 %) в металле шва соответствуют указанным условиям.

5.5 При проектировании сварных конструкций не рекомендуется выбирать стыковые разнородные сварные соединения без разделки кромок. При необходимости применения таких соединений следует использовать сварочные материалы, содержащие 25 % никеля и более, в зависимости от толщины свариваемого металла.

5.6 Сварные соединения, выполненные аустенитными сварочными материалами с высоким содержанием никеля, склонны к образованию горячих трещин. Поэтому, в данном случае, необходимо принимать меры для предупреждения горячих трещин:

— применение сварочных материалов, содержащих молибден;

— использование умеренных режимов сварки;

— обеспечение оптимальной формы шва и др.

5.7 Основными мерами предотвращения образования диффузионных прослоек являются:

— использование в конструкциях неаустенитных сталей с достаточным, содержанием карбидообразующих элементов;

— отказ от термической обработки сварного изделия или снижение температуры отпуска и времени выдержки;

— применение сварочных материалов с повышенным содержанием никеля и других легирующих элементов, тормозящих диффузию углерода;

— использование умеренных режимов сварки, уменьшающих перегрев сварных соединений;

— промежуточное охлаждение сварных соединений после наплавки каждого валика при многослойной сварке;

— предварительное плакирование неаустенитной стали высоконикелевой сталью с последующей заваркой разделки кромок экономнолегированным сварочным материалом;

— уменьшение степени проплавления основного металла (неаустенитной стали).

5.8 При сварке разнородных сварных соединений, включающих стали неаустенитного класса, свариваемых аустенитными сварочными материалами, необходимое ограничение образования и роста диффузионных прослоек обеспечивается соблюдением требований таблиц 8.1—8.3, в части применения сварочных материалов, и ограничением доли участия неаустенитной стали в металле шва, которая не должна превышать 30 %.

5.9 Сварные соединения из разнородных сталей, существенно отличающихся теплофизическими свойствами, характеризуются тем, что в них невозможно снизить внутренние сварочные напряжения. В таких соединениях вместо сварочных напряжений после термообработки возникают новые «отпускные» напряжения, которые отличаются более неблагоприятным распределением, чем в состоянии после сварки.

Поэтому при проектировании таких конструкций и технологий их изготовления целесообразно отказываться от термообработки и предусматривать сварочные материалы, наплавку кромок или вставку, обеспечивающие постепенное (ступенчатое) изменение теплофизических свойств.

Рисунок 5.1 — Диаграмма Шеффлера

5.10 Термообработка разнородных сварных соединений, включающих неаустенитные материалы и выполняемых аустенитными сварочными материалами, не допускается. В исключительных случаях термообработка производится по указанию в техническом проекте.

Термообработка разнородных сварных соединений, выполняемых неаустенитными сварочными материалами, производится по режимам более легированных сталей.

5.11 В сварных соединениях сталей, имеющих разные коэффициенты линейного расширения и работающие при температурах выше 400°С, возникают термические напряжения, которые могут оказать отрицательное влияние на прочность соединения. В связи с этим для ответственных сварных узлов, работающих в условиях циклического нагружения требуется проведение специального расчета. Работоспособность сварных соединений сталей разных структурных классов должна оцениваться с учетом суммарного действия рабочих, остаточных и температурных напряжений, а также циклических нагрузок.

Требования к выполнению сварных соединений

6.1 Сварные конструкции должны проектироваться с учетом рационального применения сочетаний разнородных сталей и выполнения максимального объема сварочных работ на заводе-изготовителе.

6.2 При проектировании ответственных (нагруженных) конструкций из разнородных сталей разных структурных классов рекомендуется:

— предпочитать стыковые соединения другим видам: угловым, тавровым, нахлесточным. Расположение швов должно обеспечивать удобство сварки, надежность ее выполнения;

— располагать разнородное соединение в наименее нагруженных областях конструкции и в зонах пониженных температур эксплуатации;

— максимально возможно исключить в области разнородных швов концентраторы напряжений;

— предусмотреть эффективный контроль на отсутствие внешних и внутренних недопустимых дефектов;

— принимать конструктивные и другие решения, исключающие необходимость термической обработки;

— исключать термообработку разнородных сварных соединений, включающих теплоустойчивые или высокохромистые нержавеющие стали, а также углеродистые и низколегированные стали толщиной свыше 30 мм, выполняемых аустенитными сварочными материалами;

— для повышенных температур и сложных условий эксплуатации в соединение вводить промежуточные конструктивные элементы из более стабильных сталей или наплавок, с целью ограничения развития хрупких прослоек.

6.3 При разработке технологического процесса сварки разнородных сталей необходимо учитывать:

— технологические особенности (свариваемость) сталей и сплавов, специальные требования (подогрев, термообработка и т.п.), которые принимаются для разнородного соединения по действующей нормативно-технической документации на сварку обеих сталей, составляющих разнородное соединение;

— возможность образования дефектов, особенно холодных и горячих трещин, специфических для каждой из свариваемой стали;

— возможность образования и развития структурных неоднородностей (диффузионных и кристаллизационных прослоек);

— необходимость и достаточность обеспечения механических свойств и коррозионной стойкости сварных соединений.

6.4 Максимальная температура эксплуатации разнородных сварных соединений сталей аустенитного класса с углеродистыми и низколегированными марганцевокремнистыми сталями перлитного класса должна быть не выше, чем меньшая из допускаемых для обеих сталей, но не выше 470°С.

Предельная минимальная температура не должна быть ниже, чем большая из допускаемых для каждой стали, но не ниже минус 40°С. Разнородные сварные соединения, выполненные сварочными материалами, содержащими 60 % никеля, допускается эксплуатировать при температурах не ниже минус 60°С.

Примечание — Разнородные сварные соединения, выполненные сварочными материалами, содержащими 40 % никеля, допускается применять до минус 60°С, при условии обеспечения степени проплавления перлитной стали не более 20 %.

6.5 Максимальная температура эксплуатации разнородных сварных соединений сталей аустенитного класса с хромомолибденовыми сталями перлитного и мартенситного классов должна быть не выше, чем меньшая из допускаемых для обеих сталей, но не выше 600°С. Предельная минимальная температура должна быть не ниже 0°С.

6.6 При сварке сталей одного структурного класса разных марок допускается применять один из сварочных материалов, рекомендуемых для сварки любой из этих марок.

6.7 При сварке разнородных соединений углеродистых (С-01) и низколегированных (С-02, С-03) сталей (перлитного класса) со сталями низколегированными перлитного (С-02, С-03, С-04) и среднелегированными мартенситного класса (С-05), следует отдавать предпочтение более технологичным сварочным материалам, которыми, как правило, являются менее легированные, обеспечивающие более низкий предел прочности и более высокую пластичность и вязкость металла шва. В отдельных случаях, для конкретных условий эксплуатации, допускается применение аустенитных сварочных материалов, технология применения которых должна быть согласована со специализированной организацией.

6.8 При сварке разнородных соединений высоколегированных коррозионностойких сталей аустенитного и аустенитно-ферритного класса (С-07, С-08, С-09), сплавов (С-10) со сталями перлитного (С-01, С-02, С-03, С-04), мартенситного (С-05), ферритного, мартенсито-ферритного и мартенситного (С-06) классов следует отдавать предпочтение менее легированным сварочным материалам, обеспечивающим аустенитную структуру металла шва с содержанием феррита не менее 2 %. Верхняя граница допустимого содержания феррита зависит от температуры эксплуатации сварного соединения и не должна превышать значений, указанных в таблице 6.1.

Таблица 6.1 — Допустимое содержание ферритной фазы в аустенитном металле шва

| Температура эксплуатации сварных соединений, °С | Допустимое содержание ферритной фазы, балл по ГОСТ 11878 |

| До плюс 350 | Не ограничивается |

| В интервале плюс 350 — 450 | |

| В интервале плюс 450 — 550 | |

| В интервале плюс 550 — 700 | |

| В интервале плюс 700 — 900 |

Содержание никеля в сварочных материалах зависит от температуры эксплуатации разнородных сварных соединений и должно соответствовать требованиям таблиц 8.1 — 8.3.

6.9 Теплоустойчивые стали перлитного и мартенситного классов (С-04-1, С-04-2, С-05), а также высокохромистые стали ферритного, мартенсито-ферритного и мартенситного классов (С-06), при сварке их со сталями других структурных классов требуют подогрева, согласно таблиц 8.1-8.3. Исключение составляют стали перлитного класса типа 12ХМ (С-04-1), ферритного и мартенсито-ферритного классов толщиной не более 10 мм. Допускается сварка теплоустойчивых сталей перлитного и мартенситного классов (С-04-1, С-04-2, С-05) и высокохромистых сталей ферритного, мартенсито-ферритного и мартенситного классов (С-06), независимо от толщины разнородного соединения, без подогрева при использовании сварочных материалов, содержащих не менее 40 % никеля.

6.10 Температура подогрева контролируется контактными или бесконтактными инфракрасными термометрами, термокарандашами, термокрасками, цифровыми контактными и лазерными бесконтактными термопарами.

Замер температуры производятся в пределах зоны равномерного нагрева на расстоянии не менее двух толщин стенки изделия в каждую сторону от оси шва.

6.11 Сварку разнородных соединений сталей аустенитного и аустенитно-ферритного классов (С-07, С-08) со сплавами (С-10-1, С-10-2) рекомендуется выполнять сварочными материалами, применяемыми для сварки сплавов на железоникелевой основе, а сварку сплавов группы С-10-1 со сплавами группы С-10-2 — сварочными материалами, применяемыми для сварки сплавов на никелевой основе, отдавая предпочтение сварочным материалам используемым для сварки конкретного свариваемого сплава.

6.12 При использовании аустенитных сварочных материалов для сварки разнородных сварных соединений, включающих теплоустойчивые стали (С-04, С-05), а также стали ферритного, мартенсито-ферритного и мартенситного классов (С-06), подлежащих термообработке согласно требованиям проекта, рекомендуется применять сварочные материалы, содержащие не менее 40 % никеля (АНЖР-1, АНЖР-2, Св-08Х20Н60М10, Св-08Х25Н40М7 и др.).

6.13 Для сварки разнородных соединений, включающих теплоустойчивые стали и эксплуатирующихся в средах, вызывающих коррозионное растрескивание, допускается применять аустенитные сварочные материалы, содержащие не менее 40 % никеля.

6.14 Необходимость термообработки разнородных соединений определяется с учетом требований раздела 4.4 ПБ 03-576, раздела 11 СТО 00220368-008 и настоящего СТО.

Термообработке подлежат разнородные сварные соединения, включающие:

— стали групп С-01, С-02, С-03 толщиной свыше 30 мм, свариваемые по перлитному варианту;

— стали групп С-04, С-05, кроме сталей перлитного класса типа 12ХМ (С-04-1) толщиной до 10 мм, свариваемые по перлитному материалу;

— стали групп С-07, С-08 или сплавы групп С-10-1, С-10-2 при наличии требования стойкости к МКК.

Необходимость термообработки сварных соединений разнородных сталей должна быть установлена на стадии проектирования сварных узлов аппаратов и трубопроводов.

6.14 При сварке аустенитными сварочными материалами, содержащих 12-14 % никеля, разнородных соединений сталей групп С-01, С-02, С-03, С-04, С-05 и С-06 с другими группами материалов, необходимо принимать меры по ограничению доли участия неаустенитной стали (≤ 30 %) с целью ограничения мартенсита в металле шва и предотвращения холодных трещин, что может быть достигнуто:

— применением РДС и аргонодуговой сварки неплавящимся электродом, полуавтоматической сварки в аргоне и смесях газов на основе аргона (Аr + 20 % СО2, Аr + 5 % О2 и др.), автоматической сварки под флюсом на постоянном токе прямой полярности;

— использованием технологических приемов, таких как предварительная наплавка кромок, ограничение режимов сварки и т.п.

Примечание — Степень проплавления контролируется опытным путем при подборе режима сварки, в процессе изготовления сварных изделий, по твердости металла шва или металлографически.

6.15 При сварке аустенитными сварочными материалами неаустенитных сталей корневую часть шва, без последующего удаления металла с обратной стороны, рекомендуется выполнять сварочными материалами, содержащими не менее 40 % никеля.

6.16 При сварке разнородных соединений с использованием сварочных материалов, содержащих 40 % никеля и более, необходимо принимать меры по предотвращению образования горячих трещин (сварку выполнять узкими валиками ограниченного компактного сечения, без поперечных колебаний электрода, с возможно большей скоростью, при автоматической сварке под флюсом использовать флюс АН-18, применять предварительную наплавку кромок, тщательно заваривать кратеры и др.).

6.17 Сварка теплоустойчивых сталей групп С-04-1, С-04-2 и С-05 выполняется перлитными сварочными материалами, применяемыми для менее легированной стали с последующей термообработкой разнородных сварных соединений. Допускается сварка аустенитными сварочными материалами без термообработки.

6.18 Сварка мартенситных сталей аустенитными сварочными материалами допускается при содержании в нефтепродуктах эмульгированной воды не более 0,2 %, хлористых солей не более 10 мг/л и каустической соды не более 30 г/т нефтепродукта.

6.19 Применение соединений с аустенитными швами не допускается:

— в зонах разделения влаги от нефтепродукта (п. 18.78 РД 38.13.004);

— для сварки продольных стыков трубных элементов и обечаек.

Для сварки трубных элементов установок каталитического риформинга, работающих с применением процесса оксихлорирования, должны применяться сварочные материалы, содержащие не менее 40 % никеля.

6.20 При сварке разнородных соединений, включающих стали перлитного (С-01, С-02, С-03, С-04-1, С-04-2), мартенситного (С-05) классов толщиной более 12 мм, аустенитными сварочными материалами рекомендуется выполнять предварительную наплавку кромок, указанных сталей, с целью:

— экономии дорогостоящих высоконикелевых сварочных материалов;

— уменьшения химической и теплофизической неоднородности соединений;

— повышения технологической прочности (стойкости против холодных и горячих трещин) разнородных сварных соединений.

Примечание:

1. Наплавка кромок сварочными материалами, содержащими до 25 % никеля, производится с подогревом 150-200°С.

2. Термообработка сварных соединений не требуется.

6.21 При сварке разнородных теплоустойчивых сталей перлитного и мартенситного классов (гр. С-04-1, С-04-2, С-05) допускается применять предварительную подварку корня шва электродами типа Э42А с последующим заполнением разделки аустенитными сварочными материалами. Такие соединения могут эксплуатироваться в средах, вызывающих коррозионное растрескивание при температурах до 260°С.

6.22 При сварке разнородных соединений теплоустойчивых сталей (С-04-1) с углеродистыми сталями (С-01) допускается облицовка кромок свариваемых деталей из теплоустойчивых сталей электродами типа Э42А или Э46А с последующим заполнением разделки этими же сварочными материалами.

Примечания

1. Наплавка кромок производится с подогревом 200-250°С.

2. Термообработка сварных соединений не требуется.

6.23 Наплавка кромок производится не менее чем в два слоя. Толщина наплавки после механической обработки должна составлять 5 ± 1 мм под ручную дуговую, аргонодуговую или полуавтоматическую сварку в аргоне и смесях газов на основе аргона (Аr + 20 % СО2, Аr + 5 % O2 и др.) и 6 ± 1 мм под автоматическую сварку под флюсом или полуавтоматическую в углекислом газе. Наплавленные кромки после механической обработки должны соответствовать требованиям стандартов, см. п. 10.1.

6.24 При сварке труб и трубных деталей могут применяться специальные вставки (переходники), см. рисунок 6.1. Применение указанных вставок должно предусматриваться конструкторской документацией.

а — стыки труб с разной толщиной стенки; б — расположение стыка труб разнородных сталей (Р. С.) вблизи жесткого закрепления; в — вставка из стали промежуточного состава

Рисунок 6.1 — Вставки в трубопроводах из разнородных сталей

Длина вставки L определяется допускаемым расстоянием между сварными швами в соответствии с требованиями ПБ 03-576 и ПБ 03-585.

6.25 Режимы сварки, предварительного и сопутствующего подогрева, а также термической обработки должны применяться с учетом свариваемости менее технологичной стали, входящей в данное соединение, приведены в ОСТ 26.260.3, ОСТ 26.260.480, СТО 00220368-008, РТМ 26-44. Характеристики свариваемости различных групп сталей и технологические требования к ним приведены в таблице 6.2.

Таблица 6.2 — Характеристики свариваемости различных групп сталей и технологические требования к ним

| Группа материалов | Структурный класс | Марки отечественных материалов | Характеристика свариваемости | Технологические требования |

| С-01, С-02 | Перлитный | Ст.3кп, Ст.3пс, Ст.3сп, Ст.3Гпс, 10, 15, 20 15К, 16К, 18К, 20К, 22К, 20Л, 25Л, 16ГС, 17ГС, 17Г1С, 09Г2С, 10Г2, 10Г2С1, 10ХСНД, 15ХСНД, 09Г2БТ, 09Г2ФБ, 20ЮЧ, 20КА, 09ГСНБЦ, 09Г2СЮЧ | Хорошо сваривающиеся | — |

| С-03 | Перлитный | 15Г2СФ, 10Г2ФБ, 16Г2АФ, 09ХГ2НАБЧ | Удовлетворительно сваривающиеся | Ограничение погонной энергии |

| С-04-1 | Перлитный | 12МХ, 12ХМ, 15ХМ, 12Х1МФ, 15Х1МФ | Склонны к образованию холодных трещин | Подогрев 200-300°С для толщин свыше 10 мм, термообработка |

| С-04-2 | Перлитный | 10Х2М1, 10Х2М1А-А, 12Х2МФА, 15Х2МФА | Склонны к образованию холодных трещин | Подогрев 250-300°С для толщин свыше 10 мм, термообработка непосредственно после сварки |

| С-05 | Мартенситный | 15Х5М, 15Х5МУ, 15Х5ВФ | Склонны к образованию холодных трещин | Подогрев 350-400°С для толщин свыше 10 мм, термообработка непосредственно после сварки |

| С-06 | Ферритный, мартенсито-ферритный | 08X13, 12X17, 08Х17Т, 15Х25Т, 12X13, 14Х17Н2 | Склонны к охрупчиванию (рост ферритного зерна) и образованию холодных трещин | Подогрев 150-200°С для толщин свыше 10 мм, термообработка, ограничение погонной энергии |

| Мартенситный | 20X13 | Склонны к образованию холодных трещин | Подогрев 150-200°С для толщин свыше 10 мм, термообработка | |

| С-07 | Аустенитный | 08Х18Н10Т, 12Х18Н10Т, 12X18Н9Т, 12Х18Н9ТЛ, 08Х18Н12Б, 12Х18Н12Т, 03Х18Н11, 02Х18Н11, 08X18Н10, 04X18Н10 | Склонны к образованию горячих трещин | Ограничение погонной энергии |

| Аустенито-ферритный | 08Х18Г8Н2Т, 12Х21Н5Т, 15Х18Н12С4ТЮ, 06Х22Н6Т | Склонны к образованию горячих трещин и охрупчиванию (рост ферритного зерна) | Ограничение погонной энергии | |

| С-08 | Аустенитный, аустенито-ферритный | 08Х17Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н12М3ТЛ, 03Х17Н14М3, 08Х17Н15М3Т, 08Х21Н6М2Т | Склонны к образованию горячих трещин | Ограничение погонной энергии |

| С-09 | Аустенито-ферритный, аустенитный | 20Х23Н13, 08Х20Н14С2, 20Х20Н14С2, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 12Х25Н16Г7АР | ||

| С-10-1 | Сплавы на железо-никелевой основе | 03ХН28МДТ, ХН30МДБ, 06ХН28МДТ, ХН32Т, ХН35ВТ, ХН35ВТЮ, ХН38ВТ, 03Х21Н21М4ГБ | Склонны к образованию горячих трещин | Ограничение погонной энергии, легирование металла шва молибденом |

| С-10-2 | Сплавы на никелевой основе | ХН63МБ, ХН65МВ, ХН65МВУ, Н70МФВ-ВИ, Н65-ВИ, ХН75МБТЮ, ХН78Т | Склонны к охрупчиванию из-за роста зерна и образования интерметаллидов | Ограничение погонной энергии |

6.26 Сварку деталей и узлов разрешается производить только после приемки качества сборки ОТК.

Сварочное оборудование

7.1 Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее заданным настоящим СТО режимы сварки и надежность работы.

7.2 Для автоматической сварки применяются сварочные аппараты типа АДФ-1250, АДФ-800, АДФ-1000, ТС-17С и другие, серийно выпускаемые промышленностью.

7.3 Для полуавтоматической сварки применяются сварочные аппараты типа ПДГ-351, ПДГ-525, ПДГО-510 и другие, серийно выпускаемые промышленностью. Рекомендуется применять аппараты инверторного типа SINERMIG-401 и другие.

7.4 В качестве источника питания для РДС и аргонодуговой сварки применяются сварочные выпрямители типа РД 306 С1, РД-309, РД-413, а также многопостовые типа ВДМ-2×313, ВДМ-6301, ВДМ-6303С, ВДМ-1202С, ВДМ-1201, ВДМ-1601 и другие. Рекомендуется применять аппараты инверторного типа Радуга-180, Радуга-250 и FALTIG-400 и другие.

7.5 Для полуавтоматической сварки в защитных газах применяются сварочные выпрямители типа ВС-300Б, ВДГ-303, ВДГ-410, ВС-600С и другие.

7.6 Для РДС и полуавтоматической в защитных газах рекомендуется применять универсальные сварочные выпрямители типа ВДУ-506, ВДУ-511, ВДУ-601 и другие.

7.7 Для автоматической сварки и наплавки под флюсом и в защитных газах рекомендуется применять универсальные сварочные выпрямители типа ВДУ-630, ВДУ-800, ВДУ-1250, ВДУ-1202, ВДУ-1601 и другие.

7.8 Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается не более ±5 % от номинального значения.

7.9 Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы и другие специальные технологические приспособления.

Сварочные материалы

8.1 Для сварки деталей и узлов из разнородных сталей и сплавов рекомендуемые сварочные материалы приведены в таблицах 8.1 — 8.3.

Сталь марки 08X13 (С-06) и сварные соединения этой стали применяются для ненагруженных конструкций.

При сварке разнородных соединений одного структурного класса сварочными материалами другого структурного класса могут применяться любые сварочные материалы используемые для разнородных соединений разных структурных классов, включающих материал данного структурного класса. Например, для сварки стали Ст.3 со сталью 12ХМ, кроме сварочных материалов, предназначенных для сварки углеродистых и низколегированных сталей, могут применяться аустенитные сварочные материалы.

8.2 В качестве неплавящегося электрода при аргонодуговой сварке применять вольфрамовые прутки лантанированные по ГОСТ 23949 диаметром 2-4 мм.

8.3 Вольфрамовые электроды должны быть заточены на конус под углом 15°. Перед каждым проходом следует осматривать заточку и при обнаружении разрушения или загрязнения конца вольфрамового электрода заменять его или производить восстановление заточки.

8.4 При аргонодуговой сварке в качестве защитной среды применяется аргон высшего сорта по ГОСТ 10157.

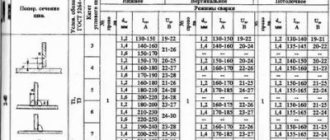

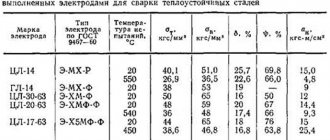

Таблица 8.1 — Электроды для ручной дуговой сварки

| Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) | Электроды | Допускаемая температура эксплуатации, условия сварки | |||

| А | Б | Стандарт | Тип | Марка | |

| С-01 (Ст.3) | С-02 (16ГС), С-03 (15Г2СФ) | ГОСТ 9467 | Э-42 Э-42А Э-46 Э-46А | АНО-5 УОНИ 13/45 АНО-3 УОНИИ-13/55К | Э-42, Э-46 не ниже минус 15°С; Э-42А не ниже минус 30°С; Э-46А не ниже минус 40°С |

| С-04-1 (12ХМ) | Подогрев до 200-250°С, термообработка | ||||

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-02 (16ГС), С-03 (15Г2СФ) | С-04-1 (12ХМ) | ГОСТ 9467 | Э-50А | УОНИ 13/55 и им подобные | Подогрев до 200-250°С, термообработка |

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-01 (Ст.3), С-02 (16ГС), С-03(15Г2СФ) | С-06 (08X13) | ГОСТ 10052 | Э-10Х25Н13Г2 | ОЗЛ-6 и им подобные | Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

| С-07(08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | Э-10Х25Н13Г2 | ОЗЛ-6 и им подобные | От минус 40 до 400°С | ||

| Э-11Х15Н25М6АГ2 | ЭА-395/9 | От минус 40 до 450°С | |||

| ТУ 14-168-23 | 10Х25Н25М3Г2 | АНЖР-3У | |||

| ТУ 14-4-598 | 08Х24Н40М7Г2 | АНЖР-2 | От минус 40 до 460°С | ||

| ТУ 14-4-568 | 08Х24Н60М10Г2 | АНЖР-1 | От минус 60 до 470°С | ||

| С-04-1 (12ХМ) С-04-2 (10Х2М1) | С-05 (15Х5М) | ГОСТ 9467 | Э-09МХ Э-09Х1М | ОЗС-11 ТМЛ-1У | Подогрев до 350-400°С, термообработка непосредственно после сварки* |

| С-04-1 (12ХМ), С-04-2(10Х2М1) С-05(15Х5М) | С-06 (08X13) | ГОСТ 10052 | Э-10Х25Н13Г2 | ОЗЛ-6 | Подогрев 200-300°С, температура эксплуатации от 0 до 450°С |

| Э-11Х15Н25М6АГ2 | ЭА-395/9 | Подогрев 200-300°С, температура эксплуатации от 0 до 500°С | |||

| ТУ 14-168-23 | 10Х25Н25М3Г2 | АНЖР-3У | |||

| С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 10052 | Э-10Х25Н13Г2 Э-11Х15Н25М6АГ2 | ОЗЛ-6 ЭА-395/9 | Подогрев 200-300°С, температура эксплуатации от 0 до 525°С | |

| ТУ 14-168-23 | 10Х25Н25М3Г2 | АНЖР-3У | |||

| ТУ 14-4-598 | 08Х24Н40М7Г2 | АНЖР-2 | От 0 до 550°С | ||

| ТУ 14-4-568 | 08Х24Н60М10Г2 | АНЖР-1 | От 0 до 600°С | ||

| С-06 (08X13) | С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 10052 | Э-10Х25Н13Г2 Э-10Х25Н13Г2Б | ОЗЛ-6 ЦЛ-9 | Подогрев до 150-200°С. При наличии требований к МКК до 350°С (только Э-10Х25Н13Г2Б) |

| С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18) | С-07(08Х18Н10Т), С-08(10Х17Н13М3Т) С-09(20Х23Н18) | ГОСТ 10052 | Э-07Х20Н9 Э-10Х25Ш3Г2 | ОЗЛ-8 ОЗЛ-6 | Без требований к МКК |

| Э-04Х20Н9 | ОЗЛ-14А | То же, до 550°С | |||

| Э-08Х20Н9Г2Б Э-08Х19Н10Г2Б Э-09Х19Н10Г2М2Б | ЦЛ-11 ЦТ-15 НЖ-13 | При наличии требований к МКК до 350°С, выше — после стабилизирующего отжига | |||

| С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 10052 | Э-11Х15Н25М6АГ2 | ЭА-395/9 | От минус 60 до 350°С, при наличии требований к МКК | |

| ТУ 14-168-23 | 10Х25Н25М3Г2 | АНЖР-3У | |||

| ТУ 14-4-715 | Э-04Х23Н27М3Д3Г2Б | ОЗЛ-17У | |||

| С-10-1 (ХН28МДГ) | С-10-2 (ХН78Т) | ГОСТ 10052 | Э-10Х20Н70Г2Б2В | ОЗЛ-25Б | |

| Примечание: 1. Для удобства пользования таблицей приведены представители марок каждой группы материалов. 2. Температурные условия применения сварных соединений дополнительно ограничиваются условиями применения свариваемых материалов. 3. При отсутствии требований к МКК, условия применения сварных соединений определяются условиями применения свариваемых материалов. 4. При сварке более легированных сплавов на никелевой и железоникелевой основе с менее легированными сплавами и сталями рекомендуется применять электроды, предназначенные для сварки более легированных сплавов, см. табл. 6.1 СТО 00220368-008-2006. *После «термического отдыха» (350-400°С, выдержка 3 ч) время до термообработки не ограничивается. |

Таблица 8.2 — Сварочные материалы для автоматической сварки под флюсом

| Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) | Сварочная проволока | Флюс | Допускаемая температура эксплуатации, условия сварки | ||

| А | Б | Стандарт | Марка | Марка | |

| С-01 (Ст.3) | С-02 (16ГС), С-03 (15Г2СФ) | ГОСТ 2246 | Св-08 Св-08А Св-08ГА Св-10ГА | АН-348А ОСЦ-45 ФЦ-16 | Св-08, Св-08А не ниже минус 20°С; Св-08ГА, Св-10ГА не ниже минус 40°С |

| С-04-1 (12ХМ) | Подогрев до 200-250°С, термообработка | ||||

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-02 (16ГС), С-03 (15Г2СФ) | С-04-1 (12ХМ) | ГОСТ 2246 | Св-08ГА Св-10ГА Св-08ГСМТ Св-10НЮ Св-10НМА | АН-348А ОСЦ-45 АН-22 АН-47 АН-43 ФЦ-16 | Подогрев до 200-250°С, термообработка |

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-01 (Ст.3), С-02 (16ГС), С-03 (15Г2СФ) | С-06 (08X13) | ГОСТ 2246 | Св-07Х25Н12Г2Т Св-07Х25Н13 | АН-26С АН-18 48-ОФ-6 | Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

| С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | Св-07Х25Н12Г2Т Св-07Х25Н13 | АН-26С АН-18 | От минус 40 до 400°С | ||

| Св-10Х16Н25АМ6 | АН-26С, АН-18 | От минус 40 до 450°С | |||

| ТУ 14-1-4968 | Св-08Х25Н25М3 | АН-26С, АН-18 | |||

| Св-08Х25Н40М7 | АН-18 | От минус 40 до 460°С | |||

| СВ-08Х25Н60М10 | АН-18 | От минус 60 до 470°С | |||

| С-04-1 (12ХМ) С-04-2 (10Х2М1) | С-05 (15Х5М) | ГОСТ 2246 | Св-08ХМ Св-04Х2МА | АН-348А АН-22, АН-43 | Подогрев до 350-400°С, термообработка непосредственно после сварки* |

| С-04-1 (12ХМ), С-04-2 (10Х2М1) С-05 (15Х5М) | С-06 (08X13) | ГОСТ 2246 | Св-07Х25Н12Г2Т Св-07Х25Н13 | АН-26С АН-18 48-ОФ-6 | Подогрев до 200-300°С, температура эксплуатации от 0 до 450°С |

| Св-10Х16Н25АМ6 | АН-26С, АН-18 | Подогрев до 200-300°С, температура эксплуатации от 0 до 500°С | |||

| ТУ 14-1-4968 | Св-08Х25Н25М3 | ||||

| С-07 (08X18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 2246 ТУ 14-1-4968 | Св-10Х16Н25АМ6 Св-08Х25Н25М3 | АН-26С, АН-18 | Подогрев до 200-300°С, температура эксплуатации от 0 до 525°С | |

| ТУ 14-1-4968 | Св-08Х25Н40М7 | АН-18 | От 0 до 550°С | ||

| ТУ 14-1-4968 | Св-08Х25Н60М10 | АН-18 | От 0 до 600°С | ||

| С-06 (08X13) | С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 2246 | Св-07Х25Н12Г2Т Св-07Х25Н13 Св-08Х25Н13БТЮ | АН-26С АН-18 48-ОФ-6 | Подогрев до 150-200°С. При требовании к МКК до 350°С (только марка Св-08Х25Н13БТЮ) |

| С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18) | С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18) | ГОСТ 2246 | Св-06Х19Н9Т | АН-26С | Без требований к МКК |

| Св-04Х19Н9 | АН-26С, АН-18 | То же, до 550°С | |||

| Св-07Х18Н9ТЮ Св-05Х20Н9ФБС | АН-26С, АН-18 | При наличии требований к МКК до 350°С, выше — после стабилизирующего отжига | |||

| С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | ГОСТ 2246 | Св-10Х16Н25АМ6 | АН-26С, АН-18 | ||

| ТУ 14-1-4968 | Св-08Х25Н25М3 | АН-26С, АН-18 | От минус 60 до 350°С, при наличии требований к МКК | ||

| ГОСТ 2246 | Св-01Х23Н28М3Д3Т | АН-18 | |||

| С-10-1 (ХН28МДТ) | С-10-2 (ХН78Т) | ТУ 14-1-997 | Св-ХН75МБТЮ, Св-ХН78Т | АНФ-1, ТУ 14-1-1948 | |

| Примечание: 1. Для удобства пользования таблицей приведены представители марок каждой группы материалов. 2. Температурные условия применения сварных соединений дополнительно ограничиваются условиями применения свариваемых материалов. 3. При отсутствии требований к МКК, условия применения сварных соединений определяются условиями применения свариваемых материалов. 4. Сварочный флюс поставляется по ГОСТ Р 52222. 5. При сварке более легированных сплавов с менее легированными сплавами и сталями рекомендуется применять сварочные материалы, предназначенные для сварки более легированных сплавов, см. табл. 6.2 СТО 00220368-008-2006. *После «термического отдыха» (350-400°С, выдержка 3 ч) время до термообработки не ограничивается. |

Таблица 8.3 — Сварочные материалы для сварки в защитных газах

| Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) | Сварочная проволока | Защитная среда | Допускаемая температура эксплуатации, условия сварки | ||

| А | Б | Стандарт | Марка | ||

| С-01 (Ст.3) | С-02 (16ГС), С-03 (15Г2СФ) | ГОСТ 2246 | Св-08Г2С Св-08ГСМТ Св-08ГС | СО2, Аr | Не ниже минус 40°С |

| С-04-1 (12ХМ) | Подогрев до 200-250°С, термообработка | ||||

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-02 (16ГС), С-03 (15Г2СФ) | С-04-1 (12ХМ) | ГОСТ 2246 | Св-08Г2С Св-08ГСМТ Св-08ГС | СO2, Аr | Подогрев до 200-250°С, термообработка |

| С-04-2 (10Х2М1) | Подогрев до 200-250°С, термообработка непосредственно после сварки* | ||||

| С-05 (15Х5М) | Подогрев до 350-400°С, термообработка непосредственно после сварки* | ||||

| С-01 (Ст.3), С-02 (16ГС), С-03 (15Г2СФ) | С-06 (08X13) | ГОСТ 2246 | Св-07Х25Н12Г2Т Св-07Х25Н13 | CO2, Аr | Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

| С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) | Св-07Х25Н12Г2Т Св-07Х25Н13 | СО2, Аr + 20 % СО2, Аr + 5 % O2 | От минус 40 до 400°С | ||

| СВ-10Х16Н25АМ6 | СO2, Аr ⇐ Предыдущая3Следующая ⇒ Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства…

| ||||

| © cyberpedia.su 2017-2020 — Не является автором материалов. Исключительное право сохранено за автором текста. Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы! |

Оборудование для сварки

Вне зависимости от того, о каких свариваемых разнородных сталях идет речь, оборудование для выполнения сварочных работ делится на две группы:

- Рабочее оборудование, которое включает в себя: источник сварочного тока, силовые кабели питания источника от электрической сети или генераторов; кабели для подведения сварочного тока к свариваемым изделиям и создания сварочной цепи, в случае использования технологий с защитным газом – баллоны с газом или специальные устройства-генераторы, сварочные молотки, щетки по металлу, электроинструмент (болгарки и угловые шлифовальные машинки) для итоговой обработки сварных соединений. Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов).

- Защитное оборудование. Данный вид оборудования является чаще всего индивидуальным и включает в себя: защитную одежду, прошедшую пропитку с целью огнезащиты, сварочную маску с темным стеклом или самозатемняющуюся маску, краги или перчатки, защитную обувь.

В качестве дополнительного оборудования сварочного поста рассматривается сварочный стол, а также инструменты для закрепления свариваемых деталей в необходимых пространственных положениях.