14.11.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какие бывают типы дефектов металлических изделий

- Как можно обнаружить дефекты металлических изделий

- Какие бывают дефекты металлических изделий при литье

- Какие дефекты вызывает пластическая деформация

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

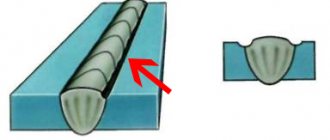

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

В фотоальбоме дефектов металла представлено более 200 фотографий и схематических изображений дефектов поверхности металла, выявляемых при визуальном и измерительном контроле. Помимо фотографий каждый дефект имеет определение из нормативной документации. Название каждого дефекта продублировано на английском, немецком и французском языках. В конце альбома содержится список рекомендуемой литературы и средств для проведения визуального контроля.

Материал альбома основан на следующих документах:

- ГОСТ 21014-88 «Прокат чёрных металлов. Термины и определения дефектов поверхности»;

- ГОСТ 19200-80 «Отливки из чугуна и стали. Термины и определения дефектов»;

- РД 03-606-03 «Инструкция по визуальному и измерительному контролю».

Фотоальбом дефектов металла может быть использован при подготовке и аттестации сварщиков и дефектоскопистов по визуально-измерительному контролю, а также представляет интерес для научных работников по направлению металлургия. Для учебных и научных работ рекомендуется также использовать первую часть данного издания – Фотоальбом дефектов сварки.

Содержание фотоальбома дефектов металла

Дефекты по ГОСТ 19200-80:

1. Дефекты несоответствия по геометрии отливки:

- Недолив

- Неслитина

- Обжим

- Подутость

- Перекос

- Стержневой перекос

- Разностенность

- Стержневой залив

- Коробление

- Незалив

- Вылом

- Зарез

- Прорыв металла

- Уход металла

2. Дефекты поверхности отливки:

- Пригар

- Спай

- Ужимина

- Нарост

- Залив

- Засор

- Плена

- Просечка

- Поверхностное повреждение

- Складчатость

- Газовая шероховатость

- Грубая поверхность

3. Дефекты несплошности в теле отливки:

- Горячая трещина

- Холодная трещина

- Межкристалическая трещина

- Газовая раковина

- Ситовидная раковина

- Усадочная раковина

- Песчаная раковина

- Шлаковая раковина

- Залитый шлак

- Графитовая пористость

- Усадочная пористость

- Газовая пористость

- Рыхлота

- Вскип

- Утяжина

4. Дефекты включений:

- Металлические включения

- Неметаллические включения

- Королек

5. Дефекты несоответствия по структуре:

- Отбел

- Половинчатость

- Ликвация

- Флокен

Видео презентация фотоальбома Дефекты основного металла

Подпишитесь на наш канал YouTube

Дефекты по ГОСТ 21014-88:

1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки:

- Раскатанное (раскованное) загрязнение

- Волосовина

- Раскатанный (раскованный) пузырь

- Пузырь-вздутие

- Расслоение

- Слиточная рванина

- Слиточная плена

- Раскатанный пригар

- Раскатанная (раскованная) трещина

2. Дефекты поверхности, образовавшиеся в процессе деформации:

- Деформационная рванина

- Рванина на кромках

- Затянутая кромка

- Заков

- Прокатная плена

- Трещина напряжения

- Скворечник

- Ус

- Подрез

- Порез

- Морщины

- Закат

- Риска

- Сквозные разрывы

- Надрывы

- Продир

- Наколы-проколы

- Раскатанные отпечатки

- Отпечатки

- Чешуйчатость

- Вкатанная окалина

- Рябизна

- Раковины от окалины

- Вкатанные металлические частицы

- Раковина-вдав

- Отстающая окалина

- Вкатанные инородные частицы

- Заплески

- Серые пятна

- Пятна загрязнения

- Пятна слипания сварки

- Заусенец

- Зазубрины

- Торцевая трещина

- Полосы-линии скольжения

- Полосы нагартовки

- Перегибы

- Цвета побежалости

3. Дефекты поверхности, образовавшиеся при отделочных операциях:

- Травильные трещины

- Налет шлама

- Недотрав

- Перетрав

- Остатки окалины

- Оттенки травления

- Пятна ржавчины

- Вмятины

- Царапины

- Шлифовочные трещины

- Матовая поверхность

Смотрите так же разделы – Шаблоны сварщика, Комплекты для визуального контроля, Образцы для аттестации по визуальному контролю, Аттестация специалистов по ВИК, Аттестация лабораторий по визуальному методу.

Фотоальбом с различными видами поверхностных дефектов основного металла можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Обследование металлических конструкций, виды дефектов и повреждений

1. ОБЩИЕ ПОЛОЖЕНИЯ. Существуют требования по обследованию наиболее распространенных несущих конструкций производственных зданий и сооружений с применением современных и доступных инструментов и приспособлений. Объем и программа обследования металлоконструкций определяются в каждом конкретном случае техническим заданием, утвержденным руководством Заказчика, и зависят от состояния элементов металлоконструкций. Материалы обследования являются исходными данными для составления заключения о состоянии металлоконструкций или разработки проекта по их восстановлению, усилению, реконструкции. Методические указания должны способствовать квалифицированному проведению обследования, выявлению дефектов и повреждений металлоконструкций производственных зданий и сооружений и выбору наиболее эффективного способа восстановления, ремонта и усиления поврежденных элементов металлоконструкций. При выполнении работ по обследованию металлоконструкций необходимо соблюдать требования правил техники безопасности.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ.

До начала обследования необходимо произвести предварительный (реконгносцировочный) осмотр объекта для определения объема, специфики и направленности обследования, необходимых подготовительных работ (изготовление подмостей и лестниц для обеспечения непосредственного доступа к конструкциям, очистка поверхностей и т.д.), а также выявления необходимости проведения специальных исследований (измерение динамических характеристик, геодезическая съемка и т.д.). В процессе предварительного осмотра прежде всего следует обращать внимание на конструкции, вызывающие опасение, и в случае необходимости ограничить нагрузки или полностью разгрузить конструкции. При аварийном состоянии следует немедленно назначить надежные страховочные крепления. Обследование металлоконструкций должно выполняться специалистами организаций, которые имеют соответствующие лицензии, по договорам с руководством энергопредприятия . Аппаратура и средства измерений, применяемые при технической диагностике и определении свойств материалов, степени коррозионного износа и деформации металлоконструкций, должны обладать необходимой точностью и соответствовать требованиям стандартов. Все применяемые средства измерений должны иметь действующее поверительное (калибровочное) клеймо и сертификат о поверке (калибровке).

3. ПОДБОР ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ОЗНАКОМЛЕНИЕ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ.

При обследовании металлических конструкций необходимо иметь исчерпывающую информацию о конструкциях обследуемого объекта, об особенностях изготовления, монтажа, строительства и условий эксплуатации металлических конструкций. С этой целью до начала визуального обследования должна быть подобрана и проанализирована в полном объеме техническая документация.

В состав технической документации, подлежащей анализу в процессе обследования металлоконструкций, должны входить:

- паспорт на обследуемое здание или сооружение;

- рабочие чертежи на стадии КМ, содержащие схемы проектных нагрузок, расчеты и конструктивные схемы, чертежи узлов и заказные спецификации стали по профилям;

- деталировочные чертежи металлических конструкций на стадии КМД, разработанные на основании чертежей на стадии КМ;

- документы (крановые формуляры, паспорта на оборудование, результаты вскрытий покрытия и др.), характеризующие фактические нагрузки и их изменения в процессе эксплуатации;

- заводские сертификаты на поставленные стальные конструкции-документы (сертификаты и др.), удостоверяющие качество примененных материалов — стали, метизов, электродов и др.;

- документы согласования с проектирующей организацией в случае наличия отступлений от проекта;

- акты приемки скрытых работ;

- данные результатов геодезических измерений при проверке разбивочных осей и установке конструкций;

- журналы работ при монтаже конструкций;

- акты повреждений и ведомости дефектов, выявленных в процессе эксплуатации;

- акты на ремонтные работы, а также на работы по усилению конструкций;

- данные геодезических съемок, производимых в процессе эксплуатации, а при необходимости данные о грунте и допустимых нагрузках на грунт;

- -результаты предыдущих обследований.

Из комплекта деталировочных чертежей КМД отбираются чертежи конструкций, подлежащих обследованию: монтажные схемы колонн, вертикальных и подстропильных ферм; монтажные схемы стропильных ферм и связей по верхним и нижним поясам ферм; монтажные схемы подкрановых балок и тормозных площадок и т.д. Из комплекта рабочих чертежей КМ должны быть отобраны: данные о проектных нагрузках (постоянных и временных) с указанием мест их приложения, планы, поперечные и продольные разрезы обследуемых сооружений, узлы конструкций, необходимые расчеты. Исходными данными для оценки материала обследуемых конструкций могут служить: год производства стали и технические условия на ее поставку, результаты контрольных механических испытаний и химических анализов специально вырезанных образцов, испытаний на загиб в холодном состоянии и ударную вязкость.

При изучении условий работы обследуемого объекта необходимо ознакомиться с документами и материалами, определяющими:

- условия работы здания или сооружения с начала ввода его в эксплуатацию;

- срок службы здания или сооружения и выполненные за это время ремонтно-восстановительные работы или работы по реконструкции;

- повреждения конструкций, имевшие место в процессе эксплуатации (материалы ранее производившихся исправлений и усилений конструкций);

- наличие агрессивной среды и существенных температурных воздействий на конструкции;

- значения и места приложения постоянных и временных нагрузок, а также их возможные эксплуатационные сочетания;

- изменения нагрузок в процессе эксплуатации с указанием дат их изменений.

Сведения, которые невозможно установить по документам, выявляются по опросам персонала служб эксплуатации, а также непосредственно при обследовании конструкций. При отсутствии чертежей конструкций составляются эскизы по измерениям в натуре.

4. ОБСЛЕДОВАНИЕ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ.

Обследование металлических конструкций производится после подбора и анализа технической документации.

Натурное обследование конструкций производится с целью:

- проверки соответствия конструкций проекту;

- выявления дефектов и повреждений, являющихся следствием отступлений от требований строительных норм и правил (СНиП) при изготовлении, монтаже, транспортировании, хранении и неудовлетворительной эксплуатации конструкций;

- выявления фактических условий и особенностей эксплуатации конструкций.

Проверка соответствия конструкций проекту производится путем сравнения натуры с рабочими чертежами КМ и КМД. При этом необходимо выполнить:

- натурные измерения основных геометрических параметров (пролетов и высот балок, ферм, шагов колонн и др.);

- измерения поперечных сечений рабочих элементов конструкций, измеряемых в двух-трех местах по длине элемента по предварительно зачищенной до блеска поверхности;

- измерения местоположения стыков, измерения сечений, ребер жесткости, соединительных элементов, связей, опорных частей и т.п.;

- сопоставление с проектом конструкций стыковых соединений, конструкций опорных частей, определяющих несущую способность (опорных столиков, опорных плит, анкерных болтов и т.п.).

При отсутствии проекта металлоконструкций зданий и сооружений составляются обмерочные чертежи, в которые должны входить:

- план, продольные и поперечные разрезы зданий и сооружений с разбивкой осей и рядов, геодезических отметок;

- план металлических конструкций прогонов, связей по верхним и нижним поясам ферм;

- план, схемы и сечения колонн;

- схема вертикальных и горизонтальных связей между колоннами.

Визуальному обследованию с целью выявления дефектов и повреждений подвергаются: колонны, стропильные и подстропильные фермы, прогоны, горизонтальные и вертикальные связи между фермами и колоннами, подкрановые пути, подкрановые балки с их тормозными конструкциями и другие конструкции.

При обследовании металлических конструкций особое внимание необходимо обратить на:

- колонны — состояние башмаков, анкерных болтов элементов соединительной решетки, стыковых соединений стенки и поясов, наличие механических повреждений, вертикальность колонн, степень поражения коррозией колонн в опорных узлах в основании и в уровнях отметок покрытия и перекрытий;

- стропильные и подстропильные фермы — прямолинейность сжатого пояса и сжатых элементов (особенно составленных из мелких профилей), состояние соединений и опорных узлов, узлы с резкими концентраторами напряжений, дефекты сварных швов, состояние анкерных болтов и опорных плит при 16 ферм на железобетонные колонны и кирпичные пилястры;

- вертикальные и горизонтальные связи — наличие искривлений и выгибов (в плоскости и из плоскости), состояние крепления к конструкциям, а также целостность самих элементов связей;

- подкрановые пути (рельсы и их крепления) — износ рельсов, размер зазоров в стыках рельсов, состояние рельсовых креплений, положение рельса относительно оси подкрановых балок;

- подкрановые балки — состояние металла и сварных соединений верхних и нижних поясов балок со стенками, состояние стыковых соединений, ребер жесткости, опорных частей, а также состояние креплений балок к колоннам;

- тормозные площадки — состояние крепления тормозного листа к поясу подкрановой балки и колоннам, наличие в тормозном листе ослаблений вырезами, не предусмотренными проектом, состояние креплений элементов тормозной решетки и элементов связей.

В первую очередь при обследовании следует обращать внимание на дефекты, приводящие к снижению несущей способности конструкций или к ненадежности и несовершенству общей пространственной схемы обследуемого здания или сооружения.

5. ОБСЛЕДОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ.

Сварные швы должны удовлетворять комплексу требований на механическую прочность, пластичность, ударную вязкость, сопротивляемость образованию и распространению трещин. Прочность сварного соединения зависит от длины и высоты шва, механических свойств и качества шва и основного металла. Сварные соединения должны иметь полный провар, хорошую сплошность наплавленного металла, должны обладать высокими механическими свойствами и быть равнопрочными с основным металлом. Контроль качества сварных швов должен производиться в соответствии с требованиями СНиП III-18-75 «Металлические конструкции. Правила производства и приемки работ.»

Особое внимание при осмотре сварных швов и основного металла в околошовной зоне должно быть обращено на:

- места непосредственного воздействия динамических нагрузок (например, на верхние поясные швы подкрановых балок);

- концы угловых швов (например, в прикреплениях элементов решетчатых балок и ферм к фасонкам);

- места пересечений и изменения направления сварных швов;

- наличие прерывистых швов в сварных балках, колоннах и других несущих конструкциях;

- трещины всех видов, направлений и размеров (признаками наличия трещин являются потеки ржавчины, выходящие на поверхность металла, шелушение краски и т.д.).

При осмотре сварных швов в первую очередь следует обращать внимание на дефекты, которые могут привести к возникновению хрупких трещин (поджоги основного металла в начале сварного шва и вдоль него, некачественное окончание сварного шва — появление кратеров, усадочных микротрещин и пр.), непрерывность сварных швов, а также на их размеры (катет и длину). При определении фактической длины сварного шва, закладываемой в последующий поверочный расчет, из общей его длины вычитается пропуски и по 20 мм на начало и конец сварного шва.

При выявлении трещин следует обращать особое внимание на следующие сварные соединения и узлы:

- колонны и стойки — стыковые соединения, узлы примыкания элементов конструкций, опорные узлы;

- стропильные и подстропильные фермы — опорные узлы, стыки поясов (особенно в растянутых зонах), сварные швы, расположенные поперек действующего в растянутых элементах усилия, зоны сближения сварных швов на всех узловых фасонках;

- подкрановые балки — зоны сближения сварных швов (например, в сопряжениях ребер жесткости с поясами, в местах пересечения ребер жесткости и др.), сварные стыки (особенно в растянутых зонах), узлы прикрепления тормозных ферм, места прикрепления тормозного листа и опорных диафрагм, околошовные зоны у концов коротких ребер жесткости, опорные узлы, рельсовые крепления.

Наиболее отрицательное влияние оказывают трещины, расположенные по оси шва, и узкие глубокие непровары, так как на их острых краях может происходить резкое возрастание напряжений. При работе конструкций на динамическую нагрузку совершенно недопустимо наличие как трещин, так и непроваров. При статической нагрузке недопустимы любые трещины и непровары глубиной более 10—15% толщины металла. Особое место среди возможных дефектов в швах занимают очаги коррозии, возникающие при эксплуатации конструкций в химически активных средах.

Степень влияния дефектов и повреждений на прочность металлоконструкций зависит от формы дефектов, их глубины и расположения по отношению к направлению действующих усилий. Наиболее опасны дефекты, имеющие вытянутую форму и острые очертания. В сварных швах металлоконструкций могут быть допущены лишь неглубокие дефекты, не превышающие 5-10% толщины соединяемых элементов. Для элементов, работающих в условиях статических нагрузок, наиболее опасным является расположение дефектов перпендикулярно максимальному растягивающему усилию. Наиболее тщательно необходимо осматривать места примыкания ребер, диафрагм, различных накладок, места с различной толщиной и формой швов, швы с технологическими дефектами (непровары, подрезы кромок, наплывы, поры, шлаковые включения, кратеры и т.п.).

Дефекты и повреждения сварных соединений выявляются следующими методами:

- Внешние дефекты сварных соединений (поверхностные трещины, неполномерность швов, подрезы, прожоги и т.д.) — наружным осмотром. Перед осмотром сварной шов и прилегающий к нему металл очищаются от шлака и металлических брызг. Осмотр производится невооруженным глазом при хорошем освещении (в необходимых случаях применяется лупа). Обмер швов осуществляется с помощью специальных шаблонов и измерительных инструментов.

- Внутренние дефекты сварных швов (непровары, пористость, неметаллические включения, трещины и т.д.) — путем засверливания швов и травления мест засверливания. В отдельных случаях качество швов может проверяться с помощью рентгеновских лучей, ультразвука или магнитографического метода.

Перед осмотром металлические конструкции должны быть очищены от грязи и пыли. Места возможного наличия трещин должны быть очищены от коррозии и зачищены до металлического блеска. Сварные швы должны быть очищены кроме того от краски и шлака с помощью металлических щеток. При очистке запрещается наносить по швам удары зубилом или молотком, оставляющие вмятины и зарубки на наплавленном и основном металле. В сомнительных случаях соответствующий участок металла (участок сварного шва) необходимо зачистить наждачным кругом, напильником, шкуркой и протравить. Наличие трудноразличимой трещины выявляется путем снятия тонкой стружки металла по направлению предполагаемой трещины. Раздвоение стружки подтверждает наличие трещины в данном месте. Для выборочного исследования отдельных швов сомнительного качества применяется микроанализ шлифованного и травленого сечения шва. Качество отдельных швов можно определить путем высверливания лунок электросверлом с протравкой 10-12%-ным водным раствором двойной соли хлорной меди и аммония. После травления наплавленный металл темнеет, а непровары, шлак и другие дефекты становятся видимыми. По окончании работ лунки заваривают.

6. ОБСЛЕДОВАНИЕ ЗАКЛЕПОЧНЫХ И БОЛТОВЫХ СОЕДИНЕНИЙ.

Выявление внешних дефектов заклепочных и болтовых соединений производится путем их наружного осмотра с использованием мерительных инструментов и шаблонов. Неплотная затяжка болтов, дрожание и подвижность заклепок, неплотное заполнение отверстий телом заклепки должны устанавливаться путем простукивания молотком массой 300 — 400 г с прикладыванием с противоположной стороны пальца, касающегося одновременно головки болта, гайки или головки заклепки и соединяемого элемента. Неплотности соединения элементов в пакете и неплотности прилегания головок к склепываемому пакету контролируются щупом толщиной 0,2 мм.

Наиболее опасные дефекты заклепочных соединений, подлежащих устранению:

- неплотное прижатие головки заклепок к склепываемому пакету по всему контуру или на части его;

- трещиноватость головки заклепки;

- недостаточная или излишняя длина стержня заклепки;

- несовпадение отверстий в элементах склепывания пакета;

- неправильное центрирование головок заклепок при клепке;

- коррозия заклепки.

Наиболее опасные дефекты болтовых соединений, подлежащих устранению:

- наличие отверстий, не заполненных болтами;

- отсутствие шайб под гайками и в необходимых случаях контргаек;

- наличие недостаточно затянутых болтов;

- смещение осей болтов от проектного положения.

7. ВЫЯВЛЕНИЕ КОРРОЗИОННОГО ИЗНОСА И ПОВРЕЖДЕНИЙ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ МЕТАЛЛОКОНСТРУКЦИЙ.

Степень поражения металла коррозией определяется установлением вида коррозии: общая (равномерная) и местная (язвенная, питтинговая), щелевая, а также измерениями размеров коррозионных повреждений. При равномерной коррозии степень поражения металла определяется путем сравнения измерений поперечных сечений с сечением элемента, предусмотренным проектом. При местной коррозии определяются диаметр и глубина язв или питтингов и их количество на единицу поверхности. Для определения размеров коррозионных повреждений элементы металлических конструкций необходимо предварительно тщательно очистить от загрязнений, старой краски и продуктов коррозии до металлического блеска. Толщина элемента, ослабленного коррозией, измеряется микрометром или штангенциркулем не менее чем в трех точках. При невозможности измерения толщины с двух сторон применяются ультразвуковые толщиномеры (УГ-93П, Кравц 15) либо высверливается отверстие, через которое производится промер. Минимальная из измеренных толщин элемента принимается за расчетную. Повреждения антикоррозионных защитных покрытий должны устанавливаться визуальным осмотром. Оценка состояния (размер дефектов и степень повреждения) противокоррозионной защиты должна производиться в процессе обследования и устанавливаться в соответствии с требованиями нормативно-технических документов.

8. ОЦЕНКА КАЧЕСТВА МЕТАЛЛА.

Качество стали является одним из главных факторов, определяющих способность элементов конструкции противостоять разрушению, и зависит от марки и технологии изготовления. Оценка качества металла производится в соответствии с действующими стандартами и СНиП, на основании сертификатов, дополнительных испытаний и анализов, определяющих свойства стали.

Дополнительные механические испытания, испытания на ударную вязкость и химический анализ для определения свойств стали в элементах конструкций, которые требуют устранения дефектов, усиления или замены, выполняются в следующих случаях:

- при отсутствии сертификатов;

- при отсутствии в сертификатах данных, регламентированных нормативно-техническими документами;

- когда расчетные напряжения в элементах превышают расчетные сопротивления из стали марки СтО (при растяжении, сжатии и изгибе 170 МПа);

- при изменении условий эксплуатации, сочетания, характера и значений нагрузок;

- при обнаружении в конструкциях трещин;

- при применении сварки;

- когда состояние конструкций и условия эксплуатации вызывают опасения возможности их хрупкого разрушения.

Определение свойств стали производится в целях:

- оценки механических свойств, необходимых для расчета;

- определения возможности применения сварки при устранении дефектов и усилении конструкций;

- оценки надежности металлоконструкций при их эксплуатации;

- определения способности элементов конструкций противостоять хрупкому разрушению.

Для определения свойств стали необходимо провести:

- механические испытания образцов при их статическом растяжении (определяются предел текучести, временное сопротивление, относительное удлинение при растяжении). Отбор заготовок для механических испытаний производится по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.», изготовление образцов и их испытание на статическое растяжение по ГОСТ 1497-84 «Металлы. Методы испытания на растяжение»;

- испытание на ударную вязкость на стандартных образцах шириной 10 или 5 мм с U-образным надрезом при температуре эксплуатации, если она ниже минус 20°С; при температуре минус 20°С, если температура эксплуатации выше минус 20°С; после искусственного старения при температуре 20°С. Изготовление образцов для определения ударной вязкости и испытание при нормальной и пониженной температурах производятся по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах». Для определения ударной вязкости образцы отбираются таким образом, чтобы одна из граней образца совпадала с поверхностью металла и после ее обработки сохраняла ее следы (для контроля) и чтобы ось надреза была перпендикулярна этой плоскости;

- химический анализ на содержание углерода, кремния, марганца, серы и фосфора.

Для оценки стали по степени раскисления, а именно для определения кипящей, полуспокойной и спокойной сталей, следует исходить из процентного содержания кремния.

По ГОСТ 380-94 «Сталь углеродистая обыкновенного качества. Марки» его содержание в стали марки СтЗ составляет:

- в кипящей стали — до 0,07%;

- в полуспокойной стали — 0,05-0,17%;

- в спокойной стали — 0,12-0,30%.

Отбор проб для определения химического состава производится по ГОСТ 7565-81 «Чугун, сталь и сплавы. Метод отбора проб для химического состава», а химический анализ — по ГОСТ 22536.1-88 «Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита». Стружка для химического анализа отбирается по всей толщине проката и по возможности равномерно по всему поперечному сечению элемента в количестве не менее 50 г (от одного элемента). При невозможности взять стружку по всему поперечному сечению элемента допускается отбор стружки сверлением на всю толщину проката в средней трети ширины элемента или полки профиля. Перед отбором стружки поверхность элемента в месте взятия пробы должна быть очищена от окалины, краски, грязи, ржавчины, масла и влаги (до металлического блеска). На отобранные заготовки должны наноситься клейма керном или краской; стружка должна быть упакована и замаркирована. На отобранные заготовки и стружку составляется ведомость с указанием элемента, профиля, места вырезки, клейма. При анализе случаев разрушения металлоконструкций, кроме того, выявляется распределение сернистых включений способом отпечатка по Бауману и определяется микроструктура стали. Пробы стали для испытаний отбираются из партии элементов. К одной партии относится не более 30 элементов одного типоразмера проката (лист, уголок и пр.), одной марки стали, входящих в состав однотипных конструкций одной поставки или одного периода изготовления. Количество и размер заготовок, вырезанных из элементов одной партии, зависят от выбранных видов испытаний и количества проб (образцов) для каждого вида испытания (см. таблицу ниже).

| Вид испытания | Количество элементов из одной партии | Количество проб (образцов) | |

| из элемента | всего от партии элементов | ||

| Испытание на растяжение | 2 | 1 | 2 |

| Химический анализ | 3 | 1 | 3 |

| Ударная вязкость при: +20°C -20°C | 2 2 | >3 >3 | >6 >6 |

| Отпечатки по Бауману: | 2 | 1 | 2 |

При вырезке заготовок кислородным пламенем припуск на механическую обработку следует давать не менее одной толщины проката, но не менее 20 мм.

Места отбора проб должны располагаться на наименее напряженных участках элементов:

- в нижних поясах ферм — на свободных горизонтальных полках в крайних нижних узлах при шарнирном расчетном опирании ферм или в наименее нагруженных панелях поясов при неразрезной схеме ферм;

- в раскосах — на свободных полках в узлах;

- на фасонках с минимально нагруженными раскосами;

- на нижних поясах балок — на их приопорных участках;

- в стенках балок — в их средней части;

- в колоннах сплошного сечения — в средней части стенки.

Все образцы для механических испытаний вырезаются из сортового и фасованного проката — вдоль направления проката, а из листового и широкополосного — поперек направления проката. Места отбора проб следует назначать вдали от мест с концентраторами напряжений, а последующее усиление этих мест следует производить с примыканием элементов усиления к основному металлу внахлест (примыкание их встык должно быть исключено). Качество стали оценивается по результатам комплексных испытаний с учетом зависимости между химическим составом и механическими свойствами. О сопротивляемости хрупкому разрушению судят на основании сопоставления результатов дополнительных испытаний с нормами, регламентированными действующим СНиП для данной конструкции, а при необходимости также с данными СНиП, ГОСТ, ОСТ и технических условий на поставку стали, действующих на период возведения обследуемых конструкций. На основании данных химического анализа и требований ГОСТ 380-94 «Сталь углеродистая обыкновенного качества. Марки» должна быть установлена марка стали.

9. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ.

Для установления причин повреждений отдельных элементов металлоконструкций каркасов зданий и сооружений в некоторых случаях при обследовании требуется выявить фактические и прогнозируемые нагрузки, воздействия и условия эксплуатации.

При обследовании определяются:

- нагрузки от собственной массы металлоконструкций (ферм, колонн, связей и т.д.), которые определяются по проектным данным или по натурным измерениям (при отсутствии проекта);

- нагрузки от стационарного технологического оборудования, принимаемые в соответствии с технической документацией;

- нагрузки от массы ограждающих конструкций стен и покрытия, опирающихся на каркас;

- снеговые, ветровые и динамические нагрузки на конструкции, принимаемые по указаниям [3];

- крановые нагрузки, принимаемые по заводским характеристикам крана, приведенным в паспортах;

- нагрузки от массы людей, ремонтных материалов, пылевых отложений.

При обследовании учитываются:

- неравномерные осадки фундаментов;

- температурные воздействия;

- воздействия агрессивной среды;

- абразивный износ.

Кроме того, при обследовании учитываются состояние антикоррозионной защиты и загрязненность металлоконструкций, следы использования металлоконструкций в несвойственных им функциях.

10. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ.

Наиболее характерными дефектами и повреждениями элементов или конструкций в целом являются:

- деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений и т.п.;

- отклонение или смещение элементов конструкций от проектного положения;

- отсутствие отдельных элементов в конструкциях;

- непроектное размещение элементов конструкций;

- нарушение геометрических размеров сечений или профиля элементов;

- механические или температурные повреждения металла;

- трещины различного характера в металле;

- дефекты и разрушения стыковых и узловых соединений (сварных, заклепочных, болтовых);

- наличие в конструкциях концентраторов напряжений;

- взаимное смещение в узлах сопряжения конструкций;

- разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений;

- ослабление поперечных сечений элементов (вырезы, выбоины, истирание и т.д.);

- неграмотно выполненное усиление конструкций;

- деформации в элементах конструкций вследствие неравномерных осадок;

- непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации (подвеска технологического оборудования, подвески, допущенные при выполнении ремонтных работ и т.п.).

Дефекты и повреждения при обследовании металлоконструкций выявляются следующими методами:

- Общие и местные деформации (прогибы, выгибы, искривления, выпучивания, погнутости, вмятины и т.п.) металлических конструкций в целом или отдельных элементов следует определять путем натяжения тонкой проволоки между концами конструкций или элемента и измерения максимального расстояния между проволокой и конструкцией или элементом.

- При измерении местных деформаций (прогибов, вмятин и т.п.) допускается применять вместо проволоки металлическую линейку, прикладываемую к элементу конструкции.

- Отклонение металлической конструкции в целом или отдельных ее элементов от вертикали следует выявлять с помощью отвеса и уровня с измерением максимального значения отклонения линейкой, рулеткой и т.п. или геодезической съемкой.

- Отклонения металлических конструкций от проектного положения в плане необходимо определять, как правило, геодезической съемкой. Допускается определять смещение конструкции в плане с помощью проволоки, линейки, рулетки и т.п.

- Ширину раскрытия трещин в металле следует определять с помощью градуированной лупы или мерительного микроскопа.

Обнаруженные отступления от проекта, дефекты и повреждения должны быть отражены в специальных ведомостях и схемах. Ведомости дефектов должны быть составлены по отдельным видам конструкции (фермы, колонны, балки и т.д.) с указанием местоположения дефекта (наименование стержня панели, расстояние до узла и т.п.). Ведомости должны содержать специальные схемы, дефекты должны быть детально описаны и зафиксированы с указанием размеров, характеризующих их.

11. ЗАКЛЮЧЕНИЕ.

Общей целью обследований технического состояния строительных конструкций являются диагностика, выявление степени физического износа, причин возникновения дефектов и повреждений, фактического состояния (работоспособности конструкций) и разработка мероприятий по обеспечению нормальной (безопасной) эксплуатации. Необходимость в проведении обследовательских работ, их объем, состав и характер зависят от поставленных конкретных задач. Обследование может проводиться как для всего здания в целом, так и для отдельных видов конструкций: кровля, стены, фундаменты. На основании этих работ делаются выводы о пригодности данного здания или конструкции к дальнейшей эксплуатации с учетом существующих или планируемых нагрузок. И условий, при которых здание в целом и отдельные его конструкции в частности пригодны к эксплуатации.