0

Материалы подшипников скольжения

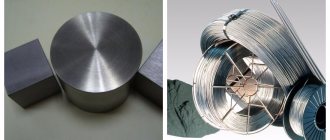

Различают пластичные (< НВ 50), мягкие (НВ 50—100) и твердые (> НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты, представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10–2 Вт/(м·°C); коэффициент линейного расширения (22—24)·106. Модуль нормальной упругости Е = (5—6)·104 МПа. Плотность 7,3 кг/дм3. Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты, являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10–2 Вт/(м·°С), плотность 9,5—10 кг/дм3. Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками ~1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов ~30·10–6 1/°С, теплопроводность (8,4—10,0)·10–2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы, содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10–6 1/°С, плотность 2,7 кг/дм3.

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10–6; плотность 6,2 кг/дм3. Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Not Found

| Пред. След. Главная |

Рекомендации по выбору материалов.

В зависимости от условий работы подшипникового узла выбирают марку материала для полимерной втулки. При подборе материала втулки необходимо учитывать требования по долговечности подшипникового узла с учетом предельной величины износа втулки, условий работы (наличие абразива, влаги, характера нагрузки и т. д.). Рекомендуемые полимерные материалы приведены в табл. 25а-25в. Технические условия на свертные втулки из металлофторопласта (табл. 26 — 28).

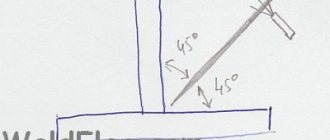

Внутренний диаметр втулок проверяют после запрессовки их последовательно в оба гнезда калибра, изготовленного с одной стороны по верхнему, а с другой стороны по нижнему предельному отклонению Н8 для соответствующего диаметра посадочного места в изделии. Диаметр d

должен удовлетворять требованиям посадки Н7 и Н8 в зависимости от типа втулки. Эскиз калибра для втулки с диаметром

d

= 10 мм приведен на рис. 4. Запрессовку втулок выполняют с помощью запрессовочных пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр запрессовочных пуансонов выполняют по посадке Г7, а параметры шероховатости рабочей поверхности в пределах

Rа

0,63 и

Rа

0,32 мкм. Перед приложением усилия для запрессовки втулки необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом.

Рис. 4. Калибр для втулки

Наружный диаметр втулок гарантируется размерами оснастки. Толщину и структуру антифрикционного слоя втулок проверяют на микрошлифах под микроскопом с увеличением в 30— 50 раз. Срок службы втулок 3 года. Внутренний диаметр посадочного места в изделии выполняют по Н7 с параметром шероховатости поверхности Rа

= 0,63 мкм. Отклонение от соосности отверстия

А

относительно отверстия Б — не более 0,03 мм (рис. 5).

Рис. 5. Отклонение от соосности отверстия А

относительно отверстия

Б

25а. Рекомендуемые полимерные материалы

| Режим работы | Смазка | Материал | ||

| р, МПа, не более | V, М/С, не более | Рv, МПам/с, не более | ||

| 5,0 | 0,3 | 0,25 | Без смазки | Термопласты: полиамидная смола, поликапролактам, капрон вторичный |

| 5,0 | 5,0 | 20 | Периодическая | То же |

| 5,0 | 0,7 | 0,80 | Без смазки | Композиции на основе термопластов с добавкой 5—10% антифрикционных наполнителей (графит серебристый, дисульфид молибдена, тальк) |

| 5,0 | 0,7 | 0,80 | Периодическая | То же |

| 7,5 | 10 | 20 | Реактопласты: фенопласты, волокниты, текстолит, древесные пластики | |

| 7,5 | 10 | 25 | Реактопласты, наполненные графитом | |

256. Допустимые значения /pav/

(МПа м/с) при эксплуатации ТПС1*

| Материал | Тип корпуса СК 2* или шестерня диаметром, мм | Рабочий диаметр d подшипника 3*, мм | |||||||

| 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | ||

| СФД, СТД (основа -полицеталь) | СК | Периодическое смазывание | |||||||

| 6,5/10,0 | 3,8/6,0 | 2,2/3,5 | 1,6/2,7 | 1,2/2,0 | 1,0/1,6 | 0,8/1,3 | 0,6/1,0 | ||

| 200 | 4,5/7,4 | 3,0/4,8 | 1,8/3,0 | 1,4/2,4 | 1,1/1,8 | 0,9/1,5 | 0,7/1,2 | 0,5/1,0 | |

| 100 | 3,2/5,0 | 2.3/3,2 | 1,5/2,0 | 1,2/1,8 | 1,0/1,6 | 0,8/1,4 | 0,7/1,2 | 0,5/1,0 | |

| СФД-ВМ, СФД-БС, СФД-ДМ, СФД-АФ (полицеталь (основа), ПТФЭ, MoS2и др.) | СК | 9,0/13,0 | 7,0/9,0 | 3,6/5,0 | 3.0/4,0 | 2,2/2,8 | 1,6/2,2 | 1.2/13 | 0,9/1,4 |

| 200 | 7,0/10,0 | 5,0/7,0 | 3,0/4,0 | 2,6/3,3 | 2,0/2,6 | 1,5/2,1 | 1,1/1,7 | 0,8/1,3 | |

| 100 | 5,0/7,0 | 3,8/5,0 | 2,8/3,6 | 2,4/3,0 | 1,8/2,4 | 1,4/2,0 | 1,0/1,6 | 0,7/1,3 | |

| Одноразовое смазывание | |||||||||

| СК | 5,0/8,0 | 3,5/5,0 | 1,8/2,7 | 1,5/2,2 | 1,2/1,6 | 0,9/1,2 | 0,7/0,9 | 0,6/0,7 | |

| 200 | 3.5/5,0 | 2,4/3,5 | 1,6/23 | 13/1,9 | 1,0/1,5 | 0,8/1,0 | 0,7/0,8 | 0,5/0,7 | |

| 100 | 2,8/3,5 | 2,1/2,7 | 1,4/1,7 | 1,1/1,5 | 0,9/1,3 | 0,7/0,9 | 0,6/0,7 | 0,5/0,6 | |

| АТМ-2 (полиамид б (основа), графит, тер- моантрацит) | СК | 4,0/6,0 | 3,0/4,0 | 1,4/2,0 | 1,2/1,6 | 1,0/1,2 | 0,7/0,8 | 0,6/0,7 | 0,5/0,5 |

| 200 | 3,0/4,0 | 1,9/2,8 | 1,2/1,8 | 1,0/1,4 | 0,8/1,0 | 0,6/0,7 | 0,5/0,6 | 0,4/0,5 | |

| 100 | 2,0/2,8 | 1,5/2,0 | 1,0/1,4 | 0,8/1,2 | 0,6/0,9 | 0,5/0,6 | 0,4/0,5 | 0,3/0,4 | |

1* В числителе указано допустимое значение /p„v/

подшипника с зазором, соответствующим посадке E10/h8, а в знаменателе — с зазором, соответствующим посадке D10/h8. 2* СК — стенка корпуса. 3* Ширина ТПС / = 0,8

d,

толщина рабочего слоя / = 0,04

d

Для втулок, работающих при повышенных температурах, предусмотреть крепление в изделии, предотвращающее от осевого смещения и проворачивания (завальцовка, кернение, посадка на клею и др.). После установки втулок в изделие внутренний диаметр их должен соответствовать назначенному типу втулки, его необходимо проверять гладким калибром. Покрытие вала — гладкое хромирование с параметрами шероховатости поверхности Ra

0,63 мкм для втулок, изготовленных по Н8, и

Ra

0,32 мкм — для втулок, изготовленных по Н7. Допускаются другие виды покрытий, которые обеспечивают надежную защиту вала от коррозии и не увеличивают шероховатости поверхности.

25в. Допустимые значения fpaV

(МПа м/с) при эксплуатации ТПС

| Рабочий диаметр подшипника, мм | Тип корпуса (см. табл. 256) | ||

| СК | Шестерня диаметром, мм | ||

| 200 | 100 | ||

| 10 | 0,160/0,200 | 0,140/0,175 | 0,120/0,140 |

| 15 | 0,120/0,160 | 0,100/0,130 | 0,080/0,100 |

| 20 | 0,090/0,135 | 0,070/0,105 | 0,050/0,080 |

| 25 | 0,075/0,105 | 0,060/0,090 | 0,045/0,070 |

| 30 | 0,060/0,085 | 0,050/0,070 | 0,040/0,055 |

| 40 | 0,050/0,070 | 0,045/0,060 | 0,040/0,045 |

| 50 | 0,045/0,060 | 0,045/0,055 | 0,035/0,040 |

| 60 | 0,045/0,055 | 0,040/0,055 | 0,035/0,040 |

Примечание. В числителе приведены допустимые значения / • paV

при теплопроводности материала, равной 0,3 Вт/(м °С), в знаменателе — при 0,8 Вт/(м °С).

26. Втулки свертные из металлофторопласта

Втулки применяют в узлах трения скольжения. Размеры, мм

| d | D | DI | S | L | ||

| Ряды длин | ||||||

| 12 | 16/18 | 22/25 | 2/3 | 10 | 12 | 16 |

| 14 | 18/20 | 22/25 | 2/3 | 12 | 14 | 18 |

| 16 | 20/22 | 25/28 | 2/3 | 14 | 16 | 20 |

| 18 | 22/25 | 28/32 | 2,5/3,6 | 14 | 18 | 22 |

| 20 | 25/28 | 30/36 | 2,5/4 | 16 | 20 | 25 |

| 22 | 26/30 | 32/36 | 2,5/4 | 16 | 22 | 28 |

| 25 | 30/32 | 36/40 | 2.5/4 | 16 | 25 | 32 |

| 28 | 32/36 | 38/42 | 2,5/4 | 16 | 28 | 36 |

| 32 | 36/40 | 42/48 | 2,5/4 | 20 | 32 | 40 |

| 36 | 40/42 | 45/48 | 2,5/4 | 22 | 36 | 45 |

| 40 | 45/48 | 50/52 | 2,5/4 | 25 | 40 | 50 |

| 45 | 50/55 | 55/58 | 3/4 | 28 | 45 | 56 |

| 50 | 55/60 | 60/65 | 3/5 | 32 | 50 | 63 |

| 55 | 60/35 | 67/71 | 3/5 | 36 | 56 | 71 |

| 60 | 65/70 | 71/75 | 3/5 | 40 | 60 | 71 |

| 65 | 70/80 | 75/85 | 3/6 | 45 | 68 | 80 |

| 70 | 75/85 | 85/90 | 3/6 | 50 | 71 | 80 |

| 75 | 80/85 | 85/90 | 3,5/6 | 50 | 75 | 90 |

| 80 | 85/90 | 90/95 | 3,5/6 | 50 | 80 | 100 |

Значения величин D, D1, S

в числителе для втулок из термопластов, в знаменателе — для втулок из реактопластов.

Технические требования.

Отклонения на размеры втулок — по ГОСТ 11710—66. На размеры

D

и

d

допускается изготовление фаски — см. т. 1, гл. V. Допускается изготовление шпонки со скругленными гранями и не на полную длину втулки. Поверхность втулок должна быть гладкой, без заусенцев, вздутий, трещин, расслоений, вмятин. После запрессовки втулки дополнительная обработка по отверстию

d

не допускается.

27. Втулки с буртиком из металлофторопласта

Втулки из металлофторопластовой ленты работают в условиях трения без смазки.

Размеры, мм

| d (откл. по Н7 и Н8) | D (откл. no u7) | DI | S | с ±0,1 | r | h | L-0,2*** |

| 5 | 7 | 12 | 1,0 | 0,3 | 1,0 | 0,9 | 4-8 |

| 6 | 8 | 14 | 4-10 | ||||

| 7 | 9 | 16 | 4-10 | ||||

| 8 | 10 | 18 | 4-12 | ||||

| 10 | 13 | 20 | 1,5 | 0,5 | 1,5 | 1,4 | 6-16 |

| 12 | 15 | 22 | 6-18 | ||||

| 14 | 17 | 24 | 8-22 | ||||

| 16 | 19 | 26 | 8-24 | ||||

| 18 | 21 | 28 | 10-26 | ||||

| 20 | 23 | 30 | 10-30 | ||||

| 22 | 25 | 33 | 12-34 | ||||

| 24 | 27 | 36 | 12-36 | ||||

| 26 | 29 | 39 | 16-40 | ||||

| 28 | 31 | 42 | 16-42 | ||||

| 30 | 33 | 45 | 16-44 | ||||

| 32 | 35 | 48 | 16-48 | ||||

| 34 | 37 | 52 | 18-56 | ||||

| 35 | 38 | 54 | 18-56 |

| d (откл. по Н7 и Н8) | D (откл. no u7) | D1 | S | с ±0,1 | r | h | L-0,2*** |

| 38 | 41 | 57 | 1,5 | 0,5 | 1,5 | 1,4 | 18-56 |

| 40 | 43 | 60 | 18—60 | ||||

| 42 | 45 | 65 | 20-60 | ||||

| 45 | 50 | 67 | 2,5 | 0,8 | 2,0 | 2,4 | 22-60 |

| 48 | 53 | 73 | 24-60 | ||||

| 50 | 55 | 75 | 26-65 | ||||

| 55 | 60 | 82 | 28-65 | ||||

| 60 | 65 | 90 | 28-65 | ||||

| 65 | 70 | 95 | 28-65 | ||||

| 70 | 75 | 105 | 30-65 | ||||

| 75 | 80 | 112 | 30-65 | ||||

| 80 | 85 | 120 | 32-65 | ||||

| 85 | 90 | 125 | 32-70 | ||||

| 90 | 95 | 130 | 36-70 | ||||

| 100 | 105 | 40-70 | |||||

| 110 | 115 | 150 | 40-70 | ||||

| 120 | 125 | 160 | 40-70 |

* Размер, для справок. ** Размеры даны для втулки в рабочем состоянии. *** Размер L

в указанных пределах брать из ряда: 4; 6; 8; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 44: 46; 48; 50; 56; 60; 65; 70 мм.

Материал: металлофторопластовая лента с основой из стали 08кп по ГОСТ 1050—88 и из коррозионно-стойкой стали 08Х18Н10Т по ГОСТ 4986—79. Покрытие для втулок из стали 08кп: КдЗ, кроме поверхностей А

и

В.

Величина зазора в стыке в свободном состоянии втулки — не более 0,2 мм. Отклонение от перпендикулярности поверхностей А и Б относительно В — не более 0,1 мм на длине 100 мм. Отклонение от параллельности линии стыка втулки относительно поверхности

В —

не более 0,3 мм на длине 100 мм. Разностенность втулки — не более 0,03 мм. Перед монтажом втулки, валы, оси тщательно промывают до полного удаления с их поверхности консервирующей смазки, пыли и насухо протирают бумажными или мягкими матерчатыми салфетками. Применение для протирки загрязненной абразивными частицами ветоши или грубых тканей не допускается. Не допускается применение для очистки от грязи металлических щеток, ершей. Промытые и насухо протертые рабочие поверхности валов, осей и втулок смазывают ровным слоем консистентной смазки типа ЦИАТИМ-201. В дальнейшем при работе смазка не требуется. Смазка узлов трения, работающих при повышенных температурах (от +100 до +260 °С), при установке не производится.

28. Вкладышы гладкие из из металлофторопласта

Вкладыши из

металлофторопластовой ленты работают в условиях трения без смазки.

Размеры, мм

| d (откл. поН7, H8) | D (откл. по u8) | S | с ±0,1 | L— 0,2 | d (откл. поН7, H8) | D (откл. по u8) | S | с ±0,1 | L-0,2 |

| 5 | 7 | 1 | 0,3 | 4-8 | 38 | 41 | 1,5 | 0,5 | 18-56 |

| 6 | 8 | 4-10 | 40 | 43 | 18-60 | ||||

| 7 | 8 | 4-10 | 42 | 45 | 18-60 | ||||

| 8 | 10 | 4-12 | |||||||

| 10 | 13 | 1,5 | 0,5 | 6-16 | 45 | 50 | 2,5 | 0,8 | 18-65 |

| 12 | 15 | 6-18 | 48 | 53 | 18-70 | ||||

| 14 | 17 | 8-22 | 50 | 55 | 18-75 | ||||

| 16 | 19 | 8-24 | 55 | 60 | 20-80 | ||||

| 18 | 21 | 10-26 | 60 | 65 | 20-90 | ||||

| 20 | 23 | 10-30 | 65 | 70 | 24-90 | ||||

| 22 | 25 | 12-34 | 70 | 75 | 24-90 | ||||

| 24 | 27 | 12-36 | 75 | 80 | 26-90 | ||||

| 26 | 29 | 16-40 | 80 | 85 | 26-90 | ||||

| 28 | 31 | 16-42 | 85 | 90 | 26-90 | ||||

| 30 | 33 | 16—44 | 90 | 95 | 26-90 | ||||

| 32 | 35 | 16-48 | 100 | 105 | 26-90 | ||||

| 34 | 37 | 20-50 | 110 | 115 | 26-90 | ||||

| 35 | 38 | 20-56 | 120 | 125 | 26-90 |

* Размер для справок. ** Размеры даны для втулки в рабочем состоянии. Технические требования.

Материал: фторопластовая лента с основой из стали 08Х18Н10Т (ОХ18Н10Т) по ГОСТ 4986-79. Покрытие для втулок из стали 08кп: КдЗ, кроме поверхности

В.

Величина зазора в стыке в свободном состоянии втулки не более 0,2 мм. Отклонение от перпендикулярности поверхностей

А

и

Б

относительно поверхности

В —

не более 0,1 мм на длине 100 мм. Отклонение от параллельности линии стыка втулки относительно поверхности

В —

не более 0,3 мм на длине 100 мм. Разностенность втулки — не более 0,03 мм.

29. Рекомендуемая долговечность втулок по числу циклов переменной нагрузке

| d втулок, мм | Нагрузка, МПа, не более | Возможный износ, мм, не более | |||

| Номинал | Отклонение | 250 | 125 | 62,5 | |

| Циклы, не более | |||||

| 5-18 | По Н8 » Н7 | 15000 | 60000 | 150000 | 0,10 |

| 7000 | 30000 | 75000 | 0,05 | ||

| 20-40 | По Н8 » Н7 | 10 000 | 50000 | 100000 | 0,12 |

| 5000 | 25000 | 50000 | 0,07 | ||

| 4 и выще | По Н8 » Н7 | 10000 | 50000 | 100000 | 0,20 |

| 5000 | 25000 | 50000 | 0,10 | ||

Вращение валов, осей и других деталей во втулках должно быть легким, без заеданий. Рекомендуемые нагрузки на втулки я долговечность.

Рекомендуемая долговечность втулок по количеству циклов при возвратно-вращательном движении вала с углом отклонения ±30°, переменной циклической нагрузке от нуля до максимальной и рабочей температуры в пределах ±60 °С должна соответствовать указанной в табл. 29. Скорость скольжения не должка превышать 0,01 м/с. При повышении температуры до 260 °С нагрузки соответственно должны снижаться в 2 раза. В интервале температур от —60 до +260 °С изменение нагрузок должно соответствовать графику (рис. 6). Втулки, работающие при нагрузках не выше 50 МПа, следует применять с учетом допускаемых значений

pv,

приведенных в табл. 30. Рабочая температура при этом должна быть от —60 до +60 °С.

С

повышением температуры более +60 °С допустимые нагрузки и значения

pv

должны плавно снижаться, как показано на рис. 7. Осевая нагрузка на буртик втулок должна быть не более половины рекомендуемой радиальной нагрузки на втулку и должна рассчитываться на площадь поверхности буртика без радиусных закруглений. У втулок со снятым приработанным слоем после установки в изделие допускается для исправления формы отверстия (завышенная овальность, конусность и др.) калибровка протягиванием разглаживающих протяжек с натягом, не превышающим 0,06 мм. При этом протяжка и втулка должны быть смазаны смазкой ЦИАТИМ-201 или другой консистентной смазкой. Коэффициенты трения при отсутствии смазки по мере износа антифрикционного слоя могут увеличиваться:

Р, МПа

Рис. 6. Изменение нагрузок в интервале температур от —60 до +260 °С

30. Допускаемые значения pv

для втулок при нагрузках не выше 50 МПа

| Типовые случаи приложени нагрузки при применении втулок | Допускаемые значения рv, МПа м/с ( при износе не более 0,1 мм ) | |

| Покрытие вала: гладкое хромирование; время работы 1000 ч. | Другие виды покрытий при отсутствии коррозии вала; время работы 1000 ч. | |

| Постоянная нагрузка вращающегося вала, фиксированная по отношению к втулке………………………………………….. | 0,31 | 0,23 |

| Постоянная нагрузка вращающегося вала относительно втулки…………………………………………………………………. | 0,42 | 0,31 |

| Переменная по величине нагрузка вала при возвратно-вращательном движении | 0,47 | 0,42 |

кинетический (µкин) — от 0,07 вначале до 0,2 к концу работы статический (µат) — 0.10 вначале до 0,22 к концу работы. Для повышения долговечности рекомендуется изготовление втулок с полностью снятым приработочным слоем на металло-фторопластовой ленте и упрочнение поверхности антифрикционного слоя разглаживающими протяжками с натягом, не превышающим 0,1 мм. Рекомендуемая форма протяжки показана на рис. 8. Рекомендуемая методика подсчета размеров развертки втулок.

Подсчет длины развертки заготовки для втулок без буртика (рис.9).

Длина развертки l

= π(

d +t1

+ 2

t2

+ З

t3

)

рv,МПа- м/с

Рис. 7. Изменение допускаемых нагрузок и значений pv

при изменении температуры

Рис. 8. Рекомендуемая форма разглаживающей протяжки

где d —

внутренний диаметр втулки, взятый по верхнему пределу отклонения; (t1 —толщина стального слоя ленты; t2 — толщина слоя пористой бронзы; t3 — толщина приработанного слоя ленты. Подсчет размеров развертки заготовки для втулки с буртиком (рис. 10)

Высота развертки заготовки H = [ Hц +p(r+t1/2)/2 + (D1-(D+2r))/2 ] 1,2

Рис. 9. Развертка заготовки втулки без буртика:

а —

втулка:

б —

развертка

Рис. 10. Развертка заготовки втулки с буртиком: а —

втулка;

б —

развертка: размер H

ц

— цилиндрическая часть заготовки

где 1,2 — коэффициент усадки материала при изготовлении втулки и для последующей механической обработки; Нц = L — r

Размеры

l

и

l1

развертки заготовки

l

=π

(d

+

t1

+ 2

t2

+ 3

t3

); /l = /+2

r1

Sin35°

где г, = H — Hц

.

Примеры применения втулок приведены на рис. 11 и 12

Рис. 11. Пример применения втулок без буртика

Рис. 12. Пример применения втулок с буртиком

404 Not Found

The requested URL /bottom.php was not found on this server.

Additionally, a 404 Not Found error was encountered while trying to use an ErrorDocument to handle the request.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Какие бывают втулки

Изготовление втулок отличается в зависимости от сферы их применения. Существует несколько видов, которые имеют свои индивидуальные особенности.

- Переходные. Данная разновидность втулок применяется, чтобы обеспечить монтаж малорежущего инструмента, который имеет конический хвостик.

- Подшипниковые. Их предназначение обусловлено названием. А главная задача втулок — обеспечивать эффективное вращение оси либо вала.

- Закрепительные. Служат для обеспечения фиксации внутренних колец в подшипниках. Помимо этого, обеспечивают крепление иным элементам в изделиях конической формы.

- Резьбовые. Предназначаются, чтобы снижать интенсивность трения.

- Составные. Используются только для буровых инструментов и механизмов.

- Скольжения. Разделяют независимые подвижные части механизма, которые в процессе работы не должны иметь контакт между собой.

Хоть втулка выглядит просто и кажется незначительным элементом, но обойтись без неё зачастую нельзя. К примеру, во фрезерном станке она является одним из ключевых переходных элементов.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10–6. Модуль упругости Е = 8,2·104 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Карманы маслоподводящие для жидкой смазки гладких вкладышей

Размеры, мм

Маслоподводящие карманы, проточки и отверстия не следует размещать в нагруженной зоне подшипника как на поверхности трения, так и на поверхности контакта.

| d | с | r | r1 | t | l |

| 40-50 | 17 | 14 | 3 | 1,5 | 6 |

| 50-60 | 20 | 18 | |||

| 70-80 | 27 | 24 | 4 | 2 | 8 |

| 90-100 | 34 | 32 | 5 | 10 | |

| 105-120 | 40 | 40 | 5 | 2,0 | 10 |

| 125 | 50 | 50 | 6 | 2,5 | 12 |

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Карманы маслоподводящие для жидкой смазки вкладышей с буртиками

Размеры, мм

Маслоподводящие карманы, проточки и отверстия не следует размещать в нагруженной зоне подшипника как на поверхности трения, так и на поверхности контакта

| d | с | r | r1 = l1 | t | l |

| 40-50 | 17 | 1 4 | 3 | 1 ,5 | 6 |

| 50-60 | 20 | 18 | 3 | 1,5 | 6 |

| 70-80 | 27 | 24 | 4 | 2 | 8 |

| 90-100 | 34 | 32 | 5 | 2 | 10 |

| 105-120 | 40 | 40 | 5 | 2 | 10 |

| 125 | 50 | 50 | 6 | 2,5 | 12 |

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием <0,5% Sn — штампуют. Твердость штампованных бронз можно снизить до НВ 50—60 посредством смягчающего отжига.

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10–6; модуль упругости Е = (8—10)·104 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Втулки скольжения

Трубчатое кольцо, устанавливаемое между гнездом в корпусе и валом, называют втулкой скольжения. Она разделяет вращающиеся друг относительно друга составные части подвижного узла, которые не должны непосредственно соприкасаться между собой. Вся втулка или только скользящая поверхность изготавливаются из антифрикционного материала с малым коэффициентом трения. Таким образом, втулка скольжения позволяет за счет значительного уменьшения трения снизить сопротивление вращению, нагрев и износ трущихся деталей. Втулки скольжения предназначены для умеренных радиальных нагрузок и по типу относятся к радиальным подшипникам скольжения.

Есть несколько признаков, по которым классифицируются втулки скольжения. По способу изготовления их разделяют на свёртные, спечённые, и механически обработанные. Свёртные втулки скольжения сворачиваются в кольцо из плоского листа чуть менее чем на один оборот так, что сбоку вдоль втулки остается прорезь. Спечённые втулки скольжения изготавливаются методом порошковой металлургии, поэтому имеют пористую структуру и могут впитывать в себя 10-20% смазочного масла по объему. Механически обработанная втулка скольжения вытачивается из заготовки. Свёртные втулки относительно тонкие, спечённые и обточенные – более массивные.

По форме втулки скольжения бывают цилиндрическими и буртовыми. Цилиндрическая втулка скольжения – это изделие в виде короткой трубы ровного диаметра. Она может выдерживать исключительно радиальную нагрузку. Буртовые втулки скольжения на большей части длины цилиндрические, а с одного края имеют расширение в виде шайбы, которое называется бурт. Они рассчитаны на радиальную нагрузку в сочетании с однонаправленной осевой нагрузкой.

Смазываемые втулки скольжения имеют ниппели на корпусе для подачи смазки. Те, которые не требует смазывания, называют необслуживаемыми втулками скольжения. Такие втулки более удобны в эксплуатации, но менее долговечны и имеют худшие скоростные способности.

Основные материалы втулок скольжения – это бронза, сталь, антифрикционный чугун, полимеры. В простых полимерных втулках скольжения используется обычный пластик, в высококачественных – фторопласты (ПТФЭ, он же тефлон) или ацетальные смолы (полиоксиметилен). Втулка скольжения может состоять из нескольких материалов: основа обычно сделана из стали, а поверхность скольжения – из антифрикционного материала в виде тонкой прокладки или нанесённого слоя. Среди таких материалов можно назвать те же фторопласты, дисульфид молибдена и керамические покрытия. Часть этих трущихся пар не требует ни обслуживания, ни смазывания, что является большим достоинством подшипников скольжения.

Втулки скольжения используются во вращающихся и поворотных узлах промышленного оборудования и подвижной техники. Это, например, конвейерные ролики, крепления линейных цилиндров, сочленения рабочих органов строительных машин, станки для целлюлозно-бумажной, пищевой и текстильной промышленности.

В общем, втулки скольжения просты по конструкции, устойчивы к неблагоприятным условиям рабочей среды, таким как перепады температур или загрязнения, но плохо подходят для долгого вращения с большой скоростью. По сравнению с вкладышами скольжения они проще в установке и обслуживании, но менее устойчивы к высоким температурам. Относительно подшипников качения втулки скольжения несравнимо более компактны, но имеют больший момент трения и меньшую грузоподъемность.

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).