Вопросы, рассмотренные в материале:

- Из каких этапов состоит обработка нержавеющей стали

- Какие применяются виды обработки нержавеющей стали

- Что собой представляет токарная обработка нержавеющей стали

- Как происходит финишная обработка нержавеющей стали

Обработка нержавеющей стали дает возможность обеспечить изделиям из этого материала необходимые свойства и качества, а также способствует улучшению их внешнего вида. Для этого могут применяться разные технологии. Грамотный подбор оптимальных способов обработки нержавейки позволяет изготавливать разные детали в соответствии с требованиями, предъявляемыми заказчиками.

Сатинирование нержавейки – популярный метод обработки

Нержавеющая сталь часто применяется для изготовления промышленных конструкторских изделий и всевозможных элементов декора. Такие детали в большинстве случаев подвергаются сатинированию (полированию, шлифованию). Этот вид обработки считается достаточно практичным и при этом гарантирующим высокий результат. Поверхность изделий из нержавейки после проведения операции приобретает «атласный» вид.

Шлифование позволяет замаскировать практически любые дефекты, имеющиеся на конструкциях из нержавеющей стали, делая изъяны малозаметными.

Сатинирование материала может выполняться пневматическими приспособлениями либо вручную. В первом случае используются следующие инструменты:

- шлифовальные ленты;

- ленточный пневмонапильник;

- барабанно-ленточная шлифмашинка.

Сатинирование материала из нержавейки

Вручную полирование выполняется при помощи шлифовальных листов и специального шлифка.

На крупных производствах шлифование почти всегда производится посредством специальных агрегатов. А частные мастерские при изготовлении изделий и конструкций из нержавейки используют шлифок. Обработка стали с его помощью выглядит так:

- С поверхности изделия удаляют прижоги и сварной шов.

- Разметывают стыковочные риски на конструкции специальной защитной лентой, сделанной из алюминия. Ее необходимо наклеить на полируемую деталь в 2–3 слоя.

- Затем осуществляется обработка части изделия ручным шлифком посредством движений возвратно-поступательного характера. Обратите внимание! Нельзя чересчур сильно давить на шлифок.

- После того как обработка одной части детали завершается, на нее размещается алюминиевая лента. После этого шлифуется соседняя зона.

Шлифовальные листы используются в ситуациях, когда применение шлифка является нецелесообразным, а также при необходимости восстановления поврежденной при сатинировании поверхности. В этом случае следует правильно подобрать зернистость инструмента. Делается это, как правило, на черновой детали.

Это интересно: Сварка нержавейки в домашних условиях: варианты, советы, видео

Токарная обработка нержавеющей стали

Из нержавейки сейчас производится немало различных деталей, а сам материал является более приспособленным к нагрузкам, нежели углеродистая сталь: если смотреть на современные механизмы, то у углеродистой стали чересчур низкий уровень прочности. Нержавейка имеет хорошее сопротивление высокой температуре и агрессивной среде, но именно из-за ее высокого уровня прочности и стойкости появляются некоторые сложности в процессе механической обработки на токарном станке.

Нержавеющая, наряду с углеродистой сталью, имеют практически одну и ту же твердость и предел растяжимости.

Но идентичность характерна лишь для механических значений.

Их отличия сводятся к микроструктуре, свойству упрочняться во время обработки и стойкости к воздействию ржавчины.

Если производится обработка резанием, то нержавеющая сталь сперва начнет упруго деформироваться, после чего обработка нержавеющей стали становится более простой, так как она переходит в стадию упрочнения. В этот момент резать ее можно лишь при увеличенных усилиях. Обычная сталь тоже может пережить эти стадии, но высокий уровень упрочнения характерен лишь высоколегированной.

Какие сложности возникают при токарной обработке нержавеющих сталей? Это касается деформационного упрочнения, удаления стружки и ресурса инструмента.

- Вязкость;

- низкий уровень теплопроводности;

- сохранение свойств;

- абразивные соединения;

- неравномерное упрочнение.

Определенные сложности во время обрабатывания сталей вызываются из-за того, что сталь относится к довольно пластичным материалам, в особенности это касается жаропрочной марки. То есть стружка не будет обламываться, а начнет завиваться в длинную спираль.

Воздействие температуры

В эксплуатационном плане теплопроводность играет на руку, но на обработку это накладывает некоторые сложности.

В том месте, где производится резание, температура быстро увеличивается, поэтому появляется необходимость охлаждать материал, применяя особые жидкости.

Они требуются для устранения жара, предупреждения образования наклепа и облегчения работы.

При обработке рабочим инструментом начинает проявляться наклеп, из-за которого тот быстрее портится. Поэтому для воздействия на легированные стали, предусматриваются высокие скорости и определенные инструменты.

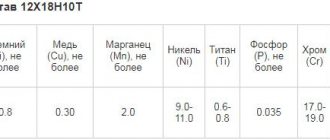

Выбор температуры воздействия зависит от химического состава

Прочностные характеристики и твердость материала остаются теми же, и если на материал воздействуют высокие температуры. В особенности это касается жаропрочной марки стали.

Нужно брать в расчет и образование наклепа, из-за которого инструменты портятся довольно быстро, что приводит не только к порче резаков, но и ограничивает скорость обработки.

Нержавейка характерна карбидными и интерметаллическими соединениями, величина которых микроскопическая. За счет повышенной прочности их можно сравнить с абразивом.

Резаки во время работы попросту начинают стачиваться, поэтому их необходимо постоянно править и перетачивать.

В момент токарной обработки стали производится большое трение, более чем при работе с углеродистым сплавом.

Под действием точения сплав начинает упрочняться неравномерно. Если обрабатываются небольшие детали, это не сильно на них сказывается. Однако, если обрабатывается вал или детали крупного размера, это может стать проблемой.

Как удаляется стружка

Обработка нержавейки становится более сложной процедурой, если скапливается длинная спиральная стружка.

Так как материал становится более прочным во время деформации, это привело к разработке специальной конструкции инструментов.

Можно также задействовать интенсивную обработку, характерную применением охлаждающей смазки.

Стальная стружка

Инструкции гласят, что смазку подают под высоким давлением изнутри резака, что приводит к следующему: практически моментально и значительно снижается температура резака, стружка убирается от инструмента (позволяет сохранить его состояние) и стружка попросту дробится на мелкие элементы, которые легко вымываются из зоны обработки.

Если речь идет о токарной обработке, то в этом плане сталь чаще охлаждается высоким напором. В области, где должна производиться обработка – распыляют раствор.

Жидкость начнет испаряться, охлаждая тем самым материал, то есть «отнимая» у того лишнее тепло. Но для этого процесса требуется немало жидкости для охлаждения.

При этом срок эксплуатации резака продлевается порядка в 6 раз.

Использование стружколома и охлаждения

Оборонная и высокоточная промышленность приняла следующее руководство: для охлаждения используется углекислота, температура которой -78 градусов. Данный способ хоть и является наиболее дорогостоящим, но и самым эффективным.

Немалую роль играет также то, какая форма у стружколома.

Чтобы тепла образовывалось как можно меньше, он должен иметь положительную геометрию.

Благодаря переднему углу уменьшается самоупрочнение изделия и появляется наплыв на самом резаке.

Если осуществляется токарная обработка легированной стали, то требуется применять особый стружколом.

Данный инструмент может быть и универсальным, способный воздействовать на разнообразные металлы.

Так, резка сейчас следующая: чистовая, получистовая и черновая и в каждом случае используется та или иная модель стружколома.

Особенности самоупрочнения стали в процессе деформации

Более всего самоупрочняется аустенитная разновидность нержавеющей стали, а это накладывает некоторые сложности на процедуру ее обработки.

Ведь резак начинает быстро изнашиваться из-за упрочнения материала. Если применяются специальные режущие пластинки, то проблема носит уже более лояльный характер.

Такие пластины характерны более острыми рабочими кромками, что позволяет быстро обработать материал, не доводя до самоупрочнения стали и образования наплыва.

Именно здесь и находит место поэтапная работа. Более эффективное решение: снимание по 3 мм за два подхода, нежели за один – все 6 мм.

Специалисты утверждают, что требуется снимать неодинаковые слои – 4 и 2 мм.

по теме: Как обрабатывать НЕРЖАВЕЙКУ на токарном станке

Удаление стружки

стружка нержавейки формирует длинные спирали

Скопление длинных спиральных стружек нарушает процесс обработки. Поэтому, с учетом способности нержавейки к упрочнению во время деформации, разрабатываются особые конструкции стружколомов. Кроме этого, используется интенсивная обработка поверхности охлаждающей смазкой.

Смазка подается изнутри резака под высоким давлением чтобы:

- быстро и заметно снизить температуру резака;

- убрать стружку подальше от резака, чтобы не ускорять его износ;

- раздробить стружку на небольшие частички, которые проще смыть из рабочей зоны.

При токарной обработке изделий из нержавеющей стали широко используется охлаждение под высоким напором. Распыляется раствор непосредственно в место обработки. Попадая на горячую поверхность, жидкость испаряется и отбирает часть тепла. Поверхность охлаждается. Минус этого способа — большой расход охлаждающей жидкости. Но зато срок использования инструмента увеличивается в шесть раз.

В оборонной и высокоточной промышленности сталь при обработке охлаждается углекислотой при температуре -78 градусов. Это дорогой и самый эффективный способ.

Форма стружколома также очень важна. Геометрия его должна быть положительной, чтобы снизить образование тепла. Передний угол с положительным значением уменьшает самоупрочнение материала и появление наплыва на поверхности резака, устраняя главные причины повреждений во время токарной обработки стали.

Стружколом следует использовать только специализированный, для легированных сталей, хотя стружколомы обычно выпускают универсальными, для работы с самыми разными металлами. Производятся специальные стружколомы и резаки для чистовой, черновой и получистовой резки нержавейки. Они выдают наилучшие результаты и увеличивают производительность труда.

Особенности обработки нержавеющей стали на токарных станках

Нержавеющую сталь обрабатывают уже более 100 лет, но до сих пор эта процедура сопряжена с технологическими сложностями. Из нержавейки выполняют множество деталей, постепенно вытесняющих углеродистую сталь, которая уже не выдерживает возрастающие нагрузки: для современных механизмов порог прочности углеродистых сталей слишком низок. Прочность и стойкость нержавейки, которая не меняет своих свойств при высокой температуре, давлении и воздействии агрессивных сред, влечет за собой сложность ее механической обработки.

Особенности обработки нержавеющей стали

обработка детали из нержавейки на токарном станке

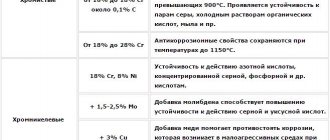

Твердость и предел растяжимости нержавеющей стали и углеродистой почти одинаковы. Однако совпадают лишь механические значения. Отличается микроструктура, способность к упрочнению во время обработки, устойчивость к коррозии.

При обработке резанием нержавейка сначала упруго деформируется, потом обрабатывается легко, после чего переходит в стадию упрочнения. На этой стадии резание возможно только при значительном увеличении усилий. Все эти стадии проходит во время обработки и обычная сталь, но высоколегированная упрочняется намного заметнее.

Главные проблемы при токарной обработке стали:

- деформационное упрочнение;

- удаление стружки;

- ресурс рабочего инструмента.

Вязкость. Дополнительную сложность обработке придает пластичность сталей, особенно характерная для жаропрочных марок. Стружка не обламывается, как у углеродистой стали, а завивается длинной спиралью.

Низкая теплопроводность. Слабая теплопроводность нержавейки — ее преимущество при использовании, но недостаток при обработке. В месте резания температура значительно увеличивается, поэтому необходимо охлаждать металл с помощью специальных жидкостей. Они не только устраняют жар, но и предупреждают образование наклепа, облегчают обработку. Наклеп появляется на рабочем инструменте, изменяет его форму и приводит в негодность. Поэтому чаще всего легированные стали обрабатывают на невысоких скоростях и специальными инструментами.

Сохранение свойств. При воздействии жара сталь не теряет твердость и прочность. Это свойство наиболее выражено у жаропрочных сталей и в комбинации с наклепом оно вызывает скорейший вывод из строя резаков, не дает возможность работать на больших скоростях.

Абразивные соединения. В составе нержавеющей стали присутствуют карбидные и интерметаллические соединения микроскопической величины. Повышенная твердость делает их подобием абразива. Резаки стачиваются и требуют постоянной правки и переточки. Трение при токарной обработке нержавейки на порядок больше, чем во время точения углеродистых сплавов.

Неравномерное упрочнение. В процессе точения материал упрочняется неравномерно. Это не очень важно при обработке маленьких деталей. Но серьезно скажется на качестве вала или другой крупной детали.

Процесс шлифования и полировки

Представленный сплав используется не только для производства различных деталей, но и для изготовления декоративных предметов. Чтобы обеспечить красивый внешний вид нержавеющих поверхностей, производится процедура их шлифования и полировки.

Шлифование

Этот процесс позволяет устранить или уменьшить выраженность дефектов на поверхностном слое материала. Выполняется он вручную или при помощи автоматизированных станков (если нужно сделать большой объем работ). Чаще всего используются такие станки:

- ленточный пневмонапильник;

- аппараты, на которых крепятся шлифовальные ленты;

- барабанно-ленточная машинка.

В домашних условиях шлифовку нержавейки производят с применением абразивных листов. Вся работа осуществляется в такой последовательности:

- удаление сварного шва и прижогов;

- ограничение обрабатываемой области металла при помощи алюминиевого скотча (в 2–3 слоя);

- осуществление поступательно-возвратных движений с применением ручного инструмента, при этом нужно контролировать давление на нержавеющую сталь;

- устранение алюминиевой ленты и ошкуривание последующих областей изделия.

Чтобы при шлифовке нержавейки не испортить материал, нужно предварительно подобрать зернистость абразивной ленты. Для этого используют черновые заготовки металла. А также обработка изделий производится лепестковым кругом.

Полирование

Полировка нержавеющей стали придает ей металлический блеск, делает внешний вид привлекательным. Эта процедура тоже выполняется вручную или на автоматических станках. А также применяется химическая, электрическая и плазменная полировка. В домашних условиях более распространены механические способы.

Полировка нержавеющей стали – финишная стадия работы с представленным материалом, придающая ему товарный вид. На производстве или в домашних условиях производится она войлочным кругом.

Полировка нержавейки — вариации

Особенности токарной обработки коррозионностойкой стали

Стойкая к коррозии сталь незаменима в строительстве механизмов и изделий, а также возведении конструкций, на которые воздействуют большие нагрузки и агрессивные среды. Но обработка нержавейки, будь она механическая или токарная, – процесс с некоторыми сложностями. Невозможно полностью перенести методы обработки обычной углеродистой стали на марки коррозионностойких металлов. Это снизит производительность процесса и ухудшит качество продукта в итоге.

Главные трудности в работе с нержавеющими кругами заключаются в удалении со сложностями стружки, упрочнение от деформаций, сниженные возможности режущих инструментов. Если раньше эти загвоздки отчасти можно было решить резкой на низкой скорости, то на сегодняшний день такой выход не устраивает современные производства. По этой причине инженеры неустанно занимаются разработкой новых технологий и инструментов, которые могли бы облегчить обработку коррозионностойких сталей.

Как удалить стружки от нержавеющей стали

В итоге токарной обработки создастся длинная витая стружка. Ее накапливание затрудняет процесс. Чтобы удалить стружку нержавейки можно применить инструмент для резки, который обеспечит внутреннюю подачу СОЖ под давлением, что является эффективным, в особенности, для сталей высоколегированной марки. С применением этого инструмента возможно достичь:

- эффективного охлаждения режущей кромки;

- ломки стружки на мелкие части, которые на выходе способствует ее быстрому удалению из области реза.

Недостаток этого метода заключается в большом расходе жидкости для охлаждения. Наиболее дорогим и эффективным будет охлаждение углекислой. Такой вариант применяют на производствах высокой точности и военной индустрии. Важное значение в токарной обработке нержавеющей стали имеет устройство стружколома. Специально предназначенный инструмент для сталей стойких к коррозии должен обладать положительным внешним углом, снижающим самостоятельное упрочнение и нарост сталь на режущей кромке.

Травление – отлично скрывает следы после сварки нержавейки

Травильная процедура нержавейки также выполняется достаточно часто. Ее используют после термообработки, холодной и горячей деформации стали. Эта операция удаляет дефекты, образующиеся на поверхности нержавейки при разных видах термообработки и применения сварочного аппарата. Травление убирает следы окалины и цвет побежалости. Кроме того, оно способствует обновлению на стальных изделиях пассивного слоя, защищающего металл от негативного воздействия повышенных температур.

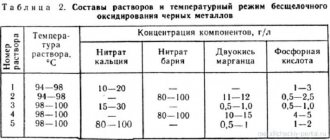

В промышленных условиях травление осуществляется с помощью расплавленных щелочных составов либо растворов (водных) кислот без воздействия электролиза или с таковым. Если используется кислота, операция производится в два этапа. Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

В быту и в небольших частных мастерских травление выполняется с помощью специальных пастоподобных составов. Процедура может осуществляться даже неподготовленным человеком. Травильная паста представляет собой желеобразную прозрачную жидкость. Ее делают из плавиковой и азотной кислоты. В подобных составах отсутствует потенциально небезопасная соляная кислота и вредные для здоровья человека хлориды.

Травильная паста для нержавеющей стали

Травильная паста наносится на очищенное изделие (его следует помыть и качественно обезжирить любым подходящим средством) и оставляется на поверхности на определенное время (оно указывается на упаковке). В большинстве случаев обработка нержавейки происходит на протяжении 10–60 минут. После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

Травильная паста изготавливается разными фирмами. На отечественном рынке популярностью пользуются далее указанные составы:

- SAROX TS-K 2000 – паста, которую можно использовать на любых нержавеющих поверхностях (в том числе и на вертикальных). Она гарантирует получение привлекательно вида сварного шва и надежную защиту металла от температурных воздействий. Эта травильная паста очищает нержавейку всего за 10 минут.

- Avesta BlueOne – состав для эффективного восстановления нержавеющих поверхностей, удаления с них следов коррозии и сварочных мероприятий, придания изделиям блеска. Обработка стали такой пастой должна продолжаться около 45 минут. При этом температура окружающей среды не может быть меньше +5°.

- Stain Clean от ESAB – паста с замечательным травильным эффектом. Ее не требуется каким-либо образом подготавливать, состав готов к использованию прямо из бутылки.

Важно! Любая паста наносится на очищенную заранее поверхность посредством кислотостойкой кисти и пластиковой лопатки.

Как точить нержавейку

25 минут назад, xoxol сказал:

это крутожутко дорогой и редкий сплав

в 1989 году одна напайка стоила 980 рублей (без двадцатки мотоцикл ИЖ- Планета спорт)

Совершенно верно !

Для оборонки в СССР ничего дорогим не было и ничего жалко тоже не было !

А у нас на заводе резцов с такими напайками было раньше очень даже немало !

Инструментальный цех их немало делал !

Простых резцов ,но с ВРК15 — проходных ,упорных , отрезных — их у нас заготовительный цех много потреблял , по 40-60 штук в месяц — всех каждого размера и типа выходило .

Сейчас их делают намного меньше ,ибо перевели на импортные пластинки почти все операции заготовительного цеха , как и все станки с ЧПУ по цехам основного производства .

Но вот пришлось как-то точить на удар нержавейку и я решил поставить пластинку Сандвик и убедился я — что она работает сильно лучше , чем даже ВРК15 !

Сам в этом и убедился !

Но наши токари на универсальных станках импортными пластинками и резцовыми державками — как-то не очень хотят работать ими .

Я им говорю — берите импортные пластинки и державки !

Ответ — Сломается или украдут ( да , бывает такое ) и ты с меня их высчитаешь !

Потому , что за полом державок и пластинок — с них высчитать могут и высчитывают , ибо импортный товар и идущий как дорогостоящий инструмент , а за резцы своего заводского производства нет , как и за отечественные резцы !

Да ещё и потому ,что помнят советские резцовые державки с пластинками !

На счет-же советских сборных резцов со сменными твердосплавными пластинками , то могу о этому поводу сказать ,что все старые токари с моего завода оценивают их крайне низко и просто плюются об них услышав ! Ведь в рамках «рационализации » и «экономии » каждые 5-7 лет начинались компании по широкому внедрению прогрессивного металлорежущего инструмента . Тех самых советских сборных резцов и фрез со сменными твердосплавными пластинками . Которые однако нормально не работали ! И действительно они были годны только для обдирочных и заготовительных работ !

У меня в цехе раньше валялось их советских сборных резцов со сменными твердосплавными пластинками — весьма много и никто их брать не хотел ! Да и то однако заготовительный цех нашего завода до середины нулевых требовал именно напайного металлорежущего инструмента и из того самого ВРК15 в том числе , работы нашего-же инструментального цеха . Для обдирочных-заготовительных работ ! А от советских сборных резцов и фрез со сменными твердосплавными пластинками всячески отпихивался руками и ногами .

В 24.12.2020 в 10:24, hiro сказал:

пользуюсь сменными пластинами CCMT09,фирмы KORLOY PC9030,замечательно режет,стружку крошит как семечки.

Собственно выложенный тут Ваш ролик об точении нержавейки пластинками от KORLOY все это и подтверждает .

Не знаю ,сколько-бы я точил такие блины из нержавейки !

Хотя-бы и резцами из ВРК15 !

Воронение металла

Воронение металла можно выполнить не только в производственных, но и в домашних условиях. При этом деталь меняет свой оттенок. Представленная процедура обеспечивает красивый внешний вид изделия, а также улучшает его антикоррозийные свойства. В ходе воронения поверхность нержавеющей стали покрывается очень тонким защитным слоем. Существует несколько способов обработки материала:

Воронение металла

- Щелочное. Процесс требует наличия щелочного раствора с содержанием катализатора окисления. Причем обработка производится при высокой температуре: до 150 градусов.

- Тепловое. Тут необходима соответствующая среда и повышенная температура: атмосфера пароперегрева, аммиачно-спиртовой раствор в парообразном состоянии (но предварительно на поверхность наносится небольшой слой лака).

- Кислотное. Тут необходим физико-химический или электрохимический метод.

Чтобы поверхность нержавейки была гладкой и блестящей, воронение проводится в масле. При использовании химических веществ в качестве красителей поверхности выступают окислы или сам металл. Эта операция представляет собой взаимодействие нержавейки с жидкостными растворами металлических солей.

Средство для воронения металла

При таком способе происходит максимально плотное и тесное сращивание поверхности изделия с красочной пленкой. Состав, используемый для воронения, содержит разные компоненты, консистенцию. А также он отличается текстурой.

Провести процедуру можно в домашних условиях, но ее качество будет не настолько хорошим, как фабричное. Тут используется селитра, лимонная или ортофосфорная кислота. В любом случае к процедуре нужно подходить ответственно и осторожно.

Это интересно: Углеродистые конструкционные стали: классификация, свойства, применение

Режущий инструмент для токарной обработки нержавеющей стали

Главным рабочим органом токарных станков является резец, дополнительно могут использоваться сверла, зенкеры, развертки, плашки.

Токарные резцы различают по назначению:

- Проходные – прямые и отогнутые. Используются для получения цилиндрических поверхностей.

- Подрезные – для обработки торцов.

- Расточные – для получения отверстия требуемого диаметра.

- Отрезные – применяются для резки заготовок из нержавеющей стали на мерные части.

- Резьбонарезные – для получения внутренней и наружной резьбы.

- Фасонные – для обработки фасонных поверхностей.

Для работы с коррозионностойкими сталями, а также твердыми металлами типа титана и его сплавов используют не только цельные, но и составные резцы. Одним из материалов, востребованных для изготовления вставок для резцов, является эльбор – искусственная альтернатива алмазу, представляющая собой кристаллы кубического бора. Используют обычно такие резцы на закаленных сталях. Эффект от их применения можно получить только при отсутствии вибраций и биения.

Также при изготовлении режущих пластин для работы по нержавейке применяют твердые сплавы следующих типов:

- «износостойкие» – Т30К4, Т15К6;

- более вязкие, но менее износостойкие, – Т5К7, Т5К10;

- имеющие значительную вязкость и нечувствительность к ударам – ВК8, ВК6А.

Для чистовой и отделочной обработки используют минералокерамику.

Процесс обработки нержавеющей стали

Обработка нержавейки – непростой процесс. Чтобы изготовить определенные предметы или детали, ее нужно разрезать, сгибать, пропускать через токарный станок. Во время обработки материала надо следить за деформационным упрочнением, стараться быстро удалять стружку, учитывать ресурс инструментов, используемых в процессе. Обработка нержавеющей стали – точный процесс, во время которого необходимо соблюдать определенные правила и последовательность действий. В работе с нержавеющей сталью наблюдаются и другие сложности.

Вязкость материала. Он является довольно пластичным, поэтому стружка во время резки завивается в спираль значительной длины.

Низкий уровень теплопроводности. Если в использовании это свойство является достоинством, то в обработке нержавейки оно только мешает. Во время резки приходится охлаждать изделие специальными жидкостями, чтобы избежать наклепа, жара. Частицы сплава остаются на инструментах, быстро приводя их в негодность.

Сохранение свойств. Токарная обработка нержавейки не сопровождается некоторой потерей прочности и твердости вследствие воздействия высокой температуры. Такие качества присущи жаропрочным материалам. Это приводит к поломке рабочего оборудования.

Присутствие абразивных соединений. В составе нержавеющей стали присутствуют микроскопические соединения карбида и интерметаллов. Они придают сплаву абразивные свойства, из-за которых повреждаются резаки.

Неравномерность упрочнения. Это качество очень мешает при изготовлении крупных деталей. Они становятся менее качественными.

Виды обработки нержавеющей стали

Самый современный вид нарезки заготовок – лазерная резка. Тонкий лазерный луч нагревает поверхность металла и разрезает его. Технология подходит не только для нержавеющей стали, но и для других металлов, вне зависимости от их физических свойств. Метод обеспечивает низкий процент брака, так как используется только термическое воздействие, оно не наносит вреда нержавейки.

Гидроабразивный способ

Гидроабразивная резка используется большое давление воды с абразивными веществами в ней. Технология основана на отрыве металлических частиц под большим потоком твердых веществ. Процесс резки металла:

- Подача воды в большой резервуар.

- Смешивание воды и абразива, чаще всего используется песок.

- Подача раствора в сопло.

- Воздействие водой на листы металла.

Гидроабразивный способ обработки метала

Штамповка

Холодная штамповка – это обработка нержавеющей стали с использованием штампов. Позволяет получить одинаковые изделия. С помощью этого метода возможно:

- пробить отверстия в нержавейке;

- сделать резьбу;

- загнуть детали;

- сделать гравировку.

Пробивные станки способны изготовить металлоконструкции любой формы: витрины, решетки, ограждения, стеллажи, рекламные стойки, мебель.

Штамповка в одноручьевом закрытом штампе

Токарный способ

Токарная обработка нержавейки позволяет получить заготовки сложной формы. На токарном станке можно поставить специальные приспособления, дающие нужный результат:

- сверла;

- фрезы;

- резцы;

- плашки.

Поступательное движение резцов по нержавейке разрезает лист на нужные формы. Эта работа проводится под контролем мастера, который учитывает техническое задание, размер и форму заготовки.

Фрезерование

Фрезерная обработка нержавеющей стали позволяет получить зубчатые колеса, сложные отверстия и выемки. Вращающаяся фреза выполняет работу на закрепленной детали. Управление фрезерными станками осуществляет человек или ЧПУ.

Встречное и попутное фрезерование относительно детали

Слесарные работы

Слесарные работы занимают далеко не последнее место в обработке металла. Они выполняются вручную или с применение станков и слесарных инструментов. В ходе этих работ заготовки соединяются в единый механизм. Процесс работы:

- Разметка металлоконструкции. Производится на плоскости или в трехмерном пространстве.

- Снятие остатков металла с заготовок.

- Правка и гибка конструкций для придания нужной формы.

- Шабрение – метод полировки для лучшего прилегания частей конструкции.

- Сверление и нарезка резьбы.

- Соединение всех частей.

- Спаивание или наложение сварных соединений.

Шлифование и полировка (сатинирование)

Нержавеющая сталь благодаря целому перечню достоинств одинаково успешно применяется для изготовления изделий как практического, так и чисто декоративного назначения. Чтобы придать их поверхности привлекательный внешний вид, а также добиться достижения требуемого уровня шероховатости, их часто подвергают шлифованию и полировке, которые обозначаются одним общим термином – сатинирование. Такое название данные методы обработки получили из-за того, что после их выполнения поверхность нержавейки напоминает по своей текстуре ткань атлас или сатин.

Обработка сварочного шва на нержавейке начинается с выведения поверхности до мелких рисок посредством болгарки с лепестковым кругом

Кроме придания поверхности изделия из нержавеющей стали привлекательного внешнего вида, шлифование позволяет устранить поверхностные дефекты металла или сделать их практически незаметными. Как шлифование, так и полировка нержавеющей стали может выполняться вручную или при помощи специальных устройств, работающих на электрическом или пневматическом приводе. Из наиболее распространенных аппаратов, применяемых для шлифования, следует выделить:

- пневмонапильник ленточного типа;

- шлифовальную машинку барабанно-ленточного типа;

- другие устройства, предполагающие использование шлифовальных лент.

В домашних условиях шлифование чаще всего выполняется вручную, для чего могут потребоваться шлифовальные листы или инструменты, которые называются шлифками. В отличие от условий домашних мастерских, на производственных предприятиях шлифование нержавейки выполняется с использованием специального оборудования.

Шлифовку нержавейки начинают с зерна 180, затем 320 и 600, а заканчивают полировкой войлочным кругом

Когда для шлифования нержавеющей стали применяется ручной инструмент шлифок, такая обработка выполняется в следующей последовательности.

- Если детали из нержавейки были соединены при помощи сварки, то с их поверхности удаляют прижоги и сварной шов.

- Ту часть поверхности, которая первой будет подвергнута шлифованию, следует ограничить, используя для этого клейкую алюминиевую ленту (она наклеивается в два-три слоя).

- Область поверхности, которая не заклеена защитной лентой, обрабатывается при помощи возвратно-поступательных движений шлифка, при этом давление, оказываемое на инструмент, не должно быть слишком сильным.

- После достижения требуемого результата шлифовки алюминиевой лентой заклеивается уже обработанная часть, а обработке подвергается тот участок, который с ней граничит.

В тех случаях, когда использование шлифка является нецелесообразным, для обработки нержавейки используют шлифовальные листы. Чтобы правильно подобрать такой шлифовальный инструмент по его зернистости, используют пробные черновые детали.

Для шлифования и полировки нержавейки также могут использоваться токарные станки, на которые устанавливаются специальные круги. Выполнять такие отделочные операции с применением токарного станка можно как в производственных, так и в домашних условиях, если такое оборудование имеется в оснащении вашей домашней мастерской. Для эффективного выполнения этих технологических операций могут быть использованы даже простейшие модели токарных станков.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Обработка нержавеющей стали на токарном станке

Рабочие процессы в современных установках и агрегатах проходят при значительных нагрузках на все конструктивные элементы. Эксплуатация деталей при высоких скоростях, давлении и температурах приводит к тому, что элементы, выполненные из обычных конструктивных сталей, быстро выходят из строя.

Для работы в таких условиях необходимы особые сплавы, к числу которых относится нержавеющая сталь. Высокая прочность, жаростойкость и хорошие антикоррозийные свойства – основные характеристики нержавейки.

Однако эти свойства сплавов имеют и отрицательные стороны: прочностные характеристики нержавеющей стали не изменяются под воздействием давления и температур, что влечёт за собой сложность механической обработки.

Самоупрочнение нержавеющей стали и выбор режущего инструмента

Самоупрочнение – важнейшая характеристика нержавейки, способная вызвать дополнительные трудности при обработке. Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Минимизировать воздействие самоупрочнения можно путём поэтапного снятия слоёв металла. Наиболее эффективный способ – снятие за два подхода по 3 мм стали. Часто специалисты рекомендуют снимать неодинаковые слои в первом и втором подходе.

Как уже было сказано выше, самоупрочнение приводит к быстрому износу резаков. В целях увеличения эксплуатационного ресурса инструментов разрабатываются специальные формы кромок для нержавейки. Используются два типа режущих инструментов:

- резцы с покрытой CVD) алмазом;

- резцы с кромкой, покрытой инструмент с физически охлаждённой кромкой (PVD) алмазом.

Наивысшей износостойкостью отличаются твёрдосплавные резцы с пластинами, покрытыми нитритом бора.

Скорость резания нержавеющей стали устанавливается по такой же методике, что и при обработке обычных конструкционных сплавов. Однако при расчётах необходимо учесть ряд особенностей обработки нержавейки.

Способы оптимизации процесса обработки нержавейки

В производственных условиях применяется ряд методик, позволяющих минимизировать отрицательное влияние характеристик нержавейки на процесс её обработки. Это:

- увеличение скорости вращения шпинделя и уменьшение снимаемого слоя, благодаря чему обработанная поверхность получается более шероховатой;

- использование в качестве смазки кислоты, которая на порядок повышает износоустойчивость резцов;

- введение в зону обработки слабых токов, что позволит управлять процессами электродиффузионного и окислительного износа инструмента;

- воздействие на зону резания ультразвуковых колебаний, что снижает пластические деформации и коэффициент трения.

Воздействовать на структуру и механические характеристики материала можно при помощи специальной термической обработки.

Источник: https://m-ser.ru/articles/tokarnaya-obrabotka-nerzhaveyushchey-stali/

Особенности шлифовки и полировки

Финальная обработка металла – это шлифовка поверхности до гладкого состояния. Необходима для придания изделию привлекательного вида, так как конструкции из нержавейки часто выполняют декоративные функции. Механическая полировка позволяет сделать дефекты обработки незаметными для потребителя. Выполняется вручную и с использованием электрических или пневматических инструментов.

Способы улучшения стружкоудаления

Токарная обработка – это процесс, в результате которого образуется длинная витая стружка, накапливание которой затрудняет работу. Для удаления стружки нержавеющих сталей предлагается использовать режущий инструмент с внутренней подачей СОЖ под давлением, что особенно эффективно для высоколегированных сталей. Применение такого инструмента обеспечивает:

- эффективное охлаждение режущей кромки;

- ломку стружки на мелкие частицы, облегчающую ее быстрое удаление из зоны реза.

Минусом такого способа является большой расход охлаждающей жидкости. На высокоточных производствах и в военной промышленности применяют самый дорогой и эффективный метод – охлаждение с использованием углекислоты.

Читать также: Дверь из фанеры своими руками фото

Важную роль в обработке нержавейки на токарном станке играет конструкция стружколома. Специализированный инструмент для коррозионностойких сталей должен иметь положительный внешний угол, который снижает самоупрочнение и нарост металла на режущей кромке.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Статьи по темам: Изделия из металла, Металлообработка, Сварка, Лазерная резка, Металлоконструкции, Плазменная резка, Гибка металла, Шкафы, Свойства металлов, Механическая обработка, Покраска

Сатинирование — это… Что такое Сатинирование?

Сатинирование — декоративная обработка металла механическим, химическим или электрохимическим способом для получения полублестящей поверхности от микронеровностей. Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.

Синонимы:

- satin finishing

- weldability

Смотреть что такое «Сатинирование» в других словарях:

- сатинирование — каландрирование, сатинировка Словарь русских синонимов. сатинирование сущ., кол во синонимов: 2 • каландрирование (6) • … Словарь синонимов

- сатинирование — я, ср. satiner, нем. satinieren. Действие по зн. глаг. сатинировать. БАС 1. Лекс. Толль 1864: сатинирование; БАС 1: сатини/рование … Исторический словарь галлицизмов русского языка

- САТИНИРОВАНИЕ — придание блеска и лоска бумаге, кот. для этой цели помещают между полирован. цинковыми досками и пропускают между вальцами. Словарь иностранных слов, вошедших в состав русского языка. Павленков Ф., 1907 … Словарь иностранных слов русского языка

- сатинирование — Декоративная обработка основного покрываемого металла и (или) покрытия механическим, химическим или электрохимическим способом для получения полублестящей поверхности за счет микронеровностей. Тематики покрытия металл. и неметалл … Справочник технического переводчика

- Сатинирование — (от фр. satin атлас) то же, что и Каландрирование. См. также: Глазировка бумаги … Реклама и полиграфия

- сатинирование — satinavimas statusas T sritis chemija apibrėžtis Dekoratyvinis apdorojimas pusiau blizgiam tekstūruotam paviršiui gauti. atitikmenys: angl. satin finishing rus. сатинирование … Chemijos terminų aiškinamasis žodynas

- Сатинирование — в обойном производстве см. Обойное производство … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Сатинирование — ср. процесс действия по несов. гл. сатинировать Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

- сатинирование — сатин ирование, я … Русский орфографический словарь

- Ндп. Сатинирование бумаги (картона) — 40. Лощение бумаги (картона) Придание бумаге (картону) лоска с помощью фрикционного или лощильного каландра, станка или цилиндра бумагоделательной (картоноделательной) машины Источник: ГОСТ произвощдство*: Производство бумаги и картона. Термины и … Словарь-справочник терминов нормативно-технической документации

Электрохимическое (гальваническое) травление

Для его проведения необходимо выполнить ряд процедур.

Приготовление раствора. Подготовить водный раствор кислоты, выбранный для травления. Необходимо тщательно рассчитать его процентное содержание.

Подготовка поверхности. Необходимо выполнить обезжиривание любым методом, чтобы защитный лак качественно закрепился на нержавейке. После обработки касаться заготовки не рекомендуется, чтобы не вызвать отслоение лака и, как следствие, неоднородную обработку поверхности.

Создание защитного слоя. Нужно нанести защитный слой на участки, не нуждающиеся в травлении. В промышленности для этого используют специальные составы, которые можно применять и при домашней обработке (при соблюдении техники безопасности). Также в домашних условиях можно сварить защитный лак, состоящий из гудрона и канифоли, растворенных в скипидаре.

Травление. При проведении электрохимического травления нержавеющей стали заготовка опускается в ранее подготовленный раствор, после чего в созданную электрическую цепь подается напряжение. В этой цепи анодом является заготовка с подключенным положительным электродом, в качестве катода используют любую стальную пластину.

Продолжительность определяют по виду детали, внимательно наблюдая за состоянием заготовки, но не больше нескольких минут. После этого отключают напряжение, вынимают протравленную деталь из раствора и тщательно нейтрализуют кислоту с помощью реактивов.

Очистка нержавейки. Очищают нержавейку от остатков растворов специальными средствами, не влияющими на характеристики металла.

Оборудование для работы с коррозионностойкими сталями

К токарным станкам, на которых планируется резать заготовки из нержавейки, предъявляется комплекс требований, таких как:

- повышенная жесткость механизмов, позволяющая воспринимать большие силы резания;

- высокая стойкость к вибрациям системы «станок – режущий инструмент – деталь» при значительных ударных нагрузках;

- запас мощности станка для обеспечения значительной подачи.

Наибольшую точность размеров и минимальную шероховатость обеспечивают станки с ЧПУ, особенно они эффективны при обработке заготовок со сложной поверхностью с криволинейными образующими.

К современным технологическим приемам, применяемым при обработке нержавеющей стали на токарных станках, относится введение в зону реза:

- ультразвуковых колебаний, уменьшающих силу трения;

- слабых токов, позволяющих снизить электродиффузионный и окислительный износ инструмента.