Обнаружение дефекта какой-либо продукции в наше время – явление весьма распространенное. И если приобретение некачественных галантерейных товаров может обернуться лишь тратой денег, то нарушение технологии изготовления машин и оборудования повлечет куда более серьезные и негативные последствия, вплоть до гибели людей. В данной статье дается общая классификация дефектов, описываются причины их возникновения, а также способы устранения (когда это возможно). Особое внимание уделяется нарушениям внутреннего строения металлов и некачественным сварным соединениям, как дефектам, представляющим наибольшую опасность для общества. Нередко причинами масштабных катастроф становятся дефекты сварных швов.

Основные положения

Определений и понятий дефекта существует очень много. В общем случае, дефект – это любое несоответствие конкретного изделия конструкторской документации, отраслевым стандартам и нормам, а также ГОСТу. Они могут быть скрытыми (невозможно обнаружить невооруженным глазом) и явными. Последние еще называются поверхностными дефектами.

Виды дефектов также можно классифицировать по степени влияния на способность изделия выполнять возложенные на него функции: незначительные, значительные, а также критические. Единого рецепта отнесения того или иного дефекта к конкретному классу нет. Это, можно сказать, коллективная экспертиза группы специалистов. Нужно учитывать эпюру нагрузок изделия, наличие (отсутствие) концентраторов напряжений, место возникновения дефекта.

Виды дефектов могут быть совершенно идентичными, а вот влияние на работоспособность заданного конкретного изделия может разниться, причем весьма значительно. Так, скажем, развитие отпускной хрупкости второго рода в стали, из которой изготовлена кочерга, никак не повлияет на ее эксплуатационные характеристики и срок службы. А вот если подобный дефект возникнет в материале высоконагруженного скоростного вала, то он просто разлетится на мелкие осколки, когда накопится значительная усталость от высокочастотных знакопеременных динамических нагрузок.

Коррозионные повреждения

В результате химического или электрохимического воздействия среды поверхности деталей оборудования получают коррозионные повреждения (рис. 3). Чистая металлическая поверхность легко подвергается химическому воздействию среды. Однако если в процессе начавшейся коррозии продукты ее образуют прочно связанную с металлом пленку, изолирующую поверхность от коррозионной среды, то металл приобретает пассивность по отношению к ней.

| (а) | (б) | (в) | |||

| (г) | (д) | ||||

Рисунок 3 – Примеры коррозионных повреждений:а) атмосферная коррозия; б) электрохимическая коррозия; в) коррозия лопаток рабочего колеса, сопровождавшаяся эрозией; г) коррозионное растрескивание под нагрузкой; д) коррозия наружного кольца подшипника | |||||

Различают следующие виды коррозии:

а) атмосферная коррозия (рис. 3.а):

– влажная, которая протекает при относительной влажности воздуха менее 100% под невидимой пленкой, образующейся на поверхности металла вследствие конденсации влаги; – мокрая, которая протекает при непосредственном увлажнении металлической поверхности атмосферными осадками или производственными выбросами.

Средняя скорость такой коррозии составляет 0,1 мм/год;

б) химическая коррозия протекает при взаимодействии металлов с сухими газами, парами и жидкими неэлектролитами. Ее разновидностью является газовая коррозия, которая проявляется в виде пленки окислов при температуре 200…300 °С. С повышением температуры до 600 °С, при образовании под действием внутренних напряжений трещин в защитной пленке, скорость коррозии возрастает и образуется окалина;

в) электрохимическая коррозия (рис. 3.б) обусловлена неоднородностью металла при контакте с электролитом. Разновидностью электрохимической коррозии является почвенная коррозия ‑ разрушение подземных металлоконструкций почвенной средой.

На скорость коррозии влияет скорость взаимного перемещения поверхности и среды, при высоких значениях которой коррозия усиливается под действием эрозии (рис. 3.в). Кроме того, влияние оказывает температура: при высоких температурах увеличивается скорость химических процессов окисления, а при низких – повышается хрупкость металла, что особенно актуально в случае воздействия переменных или динамических нагрузок. Условия нагружения также оказывают значительное влияние на характер и скорость протекания процесса коррозии:

1) коррозионная усталость представляет собой процесс разрушения металлов и сплавов при одновременном действии коррозионной среды и циклических напряжений. Процесс развития трещины протекает более интенсивно, так как дно и стенки трещины подвергаются воздействию коррозионной среды; 2) коррозионное растрескивание (рис. 3.г) возникает под действием напряжений и агрессивной коррозионной среды. Оно является следствием пониженной коррозионной стойкости границ зерен, наличия в сплаве структурной составляющей, подверженной коррозии, и уменьшения межкристаллической прочности; 3) фреттинг-коррозия возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях воздействия коррозионной среды и динамических нагрузок. Динамический характер нагружения обусловливает резкое повышение градиента деформации и температур, окисление и схватывание поверхностей. Изнашивание при фреттинг-коррозии наблюдается в посадочных поверхностях подшипников, поворотных цапф, шестерен, в болтовых и заклепочных соединениях и тому подобных случаях.

Коррозия рабочих поверхностей деталей неработающих машин (рис. 3.д) также снижает их износостойкость. У неработающих пар трения ухудшается качество поверхности и после пуска оборудования снова начинается процесс приработки. При этом продукты коррозии действуют как абразив. Срабатывание продуктов коррозии, происходящее за малое время, сопряжено с быстрым изменением линейных размеров деталей, увеличением зазоров.

При щелевой коррозии коррозионные повреждения сосредоточены в зазоре между поверхностями. Зазором могут быть щели между листами, зазоры в сопряжениях и стыках, зоны трещин в металле, а также щели между осевшими или прилипшими к поверхности посторонними веществами. Щелевой коррозии подвержены даже металлы, которые устойчивы к другим видам коррозии благодаря образованию на их поверхностях пленок, обладающих высокими защитными свойствами.

Последствиями коррозии являются местные ослабления сечений рабочих элементов и узловых соединений оборудования, что приводит к концентрации напряжений и к последующему разрушению конструкции.

Профилактика и предупреждение дефектов

Чтобы минимизировать вероятность возникновения дефектов, необходимо очень внимательно и ответственно подходить к этапу подготовки производства, а также соблюдать все требования технологической и конструкторской документации:

- перед тем как приступить к свариванию поверхностей, нужно убедиться в том, что последние имеют правильную геометрию;

- сам процесс должен проходить с соблюдением всех норм режимов обработки; отсутствие должной квалификации у исполнителя является причиной брака в большинстве случаев; решением может стать применение специальных сварочных автоматов и роботов, которые позволяют получать качественный и равномерный шов по всех длине;

- каждый сварной шов после окончания работ в обязательном порядке должен проверяться специалистами отдела ОТК на предмет наличия скрытых и явных дефектов; данная мера позволяет вовремя выявлять и предпринимать меры по устранению брака.

Значительные дефекты

К значительным относятся дефекты, наличие которых оказывает существенное влияние на эксплуатацию изделия и срок его полезного действия, но которые не относятся к критическим. Иными словами, при наличии такого вида дефекта, характеристики изделия несколько ухудшаются, но оно все еще может использоваться непосредственно по назначению. Примером такого несоответствия конструкторской документации может служить наличие незначительных пор на поверхности стальных изделий.

Критические виды дефектов

Дефект, возникновение которого делает невозможным использование конкретного изделия по назначению (из соображений безопасности и ввиду отсутствия физической возможности), называется критическим. Примеры таких дефектов не нужно долго выдумывать. Классическим критическим дефектом является пережег стали (дефект металла, при котором границы зерен в результате значительного превышения допустимой температуры термической обработки окисляются, и материал становится хрупким). Производство комплектующих и изделий из такой стали категорически запрещено. Данный вид дефектов относится к категории неисправимого брака. Существует единственный выход – переплавка стали и получение после отжига равновесной структуры металла с исходными механическими и физическими свойствами.

К критическим относятся также дефекты сварных швов нагруженных элементов. Сварочное дело – это вообще очень серьезное и ответственное занятие, строго регламентируемое множеством законов и подзаконных актов. Контроль качества выполнения сварных соединений осуществляется высококвалифицированными специалистами с применением сложного и очень дорогостоящего узкоспециализированного оборудования по обнаружению скрытых дефектов. Вид дефекта, а также его значимость должны определяться с ювелирной точностью.

Дефекты подготовки и сборки

Характерными видами являются неправильный угол скоса кромок в швах с V–, X– и U–образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей ведущих к смещению кромок, слишком большой зазор между кромками, расслоения и загрязнения кромок.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами: конструктивные элементы b – ширина шва, высота усиления С и глубина провара h.

Основные дефекты

– неравномерная ширина и высота усиления, местные бугры и седловины. Эти виды дефектов наиболее характерны при ручной электродуговой сварке.

Такие дефекты снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Дефекты сварных соединений характеризуются как недопустимые, так и допустимые. Недопустимые дефекты вновь перевариваются.

Готовые сварные соединения прежде всего подвергаются внешнему осмотру на выявление внешних дефектов (трещины, ослабление шва, наплывы, подрезы, прожоги, местная ноздреватость, пористость и др.).

Трещины:

горячие (технологические) и холодные. Горячие – в жестко закрепленных конструкциях легированных сталей (особенно при недостаточном качестве – Smax). Холодные – закалочная теория (Сmax) Сэкв=6,25 и водородная.

Наплывы

образуются в результате стекания расплавленного металла на нерасплавленный металл.

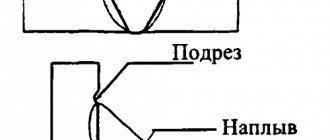

Подрезы

образуются по краям шва в основном металле (глубиной от десятых долей до нескольких мм). Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Наличие скрытых внутренних дефектов в сварных соединениях контролируется различными физическими методами: просвечивание рентгеновскими лучами, просвечивание – лучами радиоактивных изотопов (кобальт – 60, цезий – 137), магнитографический метод, метод магнитного порошка и ультразвуковая дефектоскопия, контроль течеисканием.

Каждый из этих методов имеет свои специфические особенности, обуславливающие его чувствительность и область применения.

Рисунок 3.15 – Виды дефектов сварных швов и причины их возникновения

Испытание изделий на герметичность (ограничение проникновения жидкости или газа), или контроль течеисканием, выполняют применением легко проникающих сред (жидкостей или газов), хорошо различных визуально или с помощью приборов.

К внутренним дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. Поры образуются вследствие загрязнений, влажности флюса или покрытия электродов, недостаточной защиты в среде защитного газа. Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Кроме контроля качества внешним осмотром и с применением различных физических методов проверяется соответствие механических свойств и хим.состава сварных соединений требованиям технических условий и технологических инструкций по сварке на образцах – свидетелях.

Методы обнаружения дефектов

Наличие дефектов свидетельствует о серьезных нарушениях технологического процесса. И чем раньше они обнаружены, тем быстрее будут приняты меры к их устранению. Это напрямую влияет на экономические показатели работы промышленного предприятия, а в некоторых случаях может предотвратить катастрофу и гибель людей.

Основные способы выявления дефектов следующие: визуальные (увеличение до 30 крат, возможно применение лупы), проверка механических свойств (ударная вязкость, сопротивление растяжению, хладноломкость, красноломкость и другие), контроль с использованием микроанализа (с применением оптического и электронного металлографических микроскопов), контроль с использованием рентгеновского излучения, контроль ультразвуком, проведение испытаний на коррозионную стойкость (как правило, используется специальное оборудование – ванны соляного тумана).

Методы неразрушающего контроля

Дефекты материала сопровождают деталь на протяжении всего периода существования. Они могут появиться на стадии:

- получения заготовки

(дефекты литья, дефекты ковки или прокатки); - изготовления

(дефекты обработки, закалки); - эксплуатации

(усталостные трещины, хрупкое и вязкое разрушение).

При этом зачастую дефекты изготовления, не обнаруженные своевременно, реализуются на стадии эксплуатации, приводя к внезапным отказам, остановкам и простоям оборудования.

Многочисленными исследованиями установлено, что детали, подверженные циклическим нагрузкам, 90-97% времени срока службы работают при наличии и развитии дефектов [9]. Даже хрупкое разрушение не происходит мгновенно, а занимает определённый промежуток времени с момента зарождения дефекта до полного разрушения.

Такое постепенное накопление повреждений в материале детали позволяет контролировать её состояние, используя неразрушающие методы контроля

. Использование этих методов позволяет не только обнаружить дефекты, но и оценить опасность повреждения, определить причину возникновения дефекта. Знание причины позволяет, изменив технологию производства, исключить возможность появления подобных дефектов.

Методы неразрушающего контроля обеспечивают нахождение дефектов в материале изделия (объекта) без разрушения путём взаимодействия физического поля или вещества с объектом контроля. В качестве объекта в неразрушающем контроле наиболее часто выступает деталь или соединение деталей (сварочный шов, покрытие, клеевое соединение). С точки зрения физических явлений выделяют девять основных видов неразрушающего контроля:

- Магнитный неразрушающий контроль

основан на анализе взаимодействия магнитного поля с объектом контроля. Метод применяют для контроля объектов из ферромагнитных материалов. Свойства, которые требуется контролировать (химический состав, структура, наличие несплошностей и другие), обычно связаны с параметрами процесса намагничивания и петлёй гистерезиса. - Электрический неразрушающий контроль

основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в объекте контроля в результате внешнего воздействия (термоэлектрический и трибоэлектрический методы). Первичными информационными параметрами являются электрическая ёмкость или потенциал. - Вихретоковый неразрушающий контроль

основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в объекте контроля. Метод применяют для контроля объектов из электропроводящих материалов. Вихревые токи возбуждаются в объекте преобразователем в виде индуктивной катушки, питаемой переменным или импульсным током. Приёмным преобразователем (измерителем) служит та же или другая катушка. Возбуждающую и приёмную катушки располагают либо с одной стороны, либо по разные стороны от объекта контроля. Интенсивность и распределение вихревых токов в объекте зависят от его размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта контроля, то есть от многих параметров. - Радиоволновой неразрушающий контроль

основан на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с объектом контроля. Обычно применяют волны сверхвысокочастотного диапазона и контролируют изделия из материалов, где радиоволны не сильно затухают:- диэлектрики (пластмассы, керамика, стекловолокно);

- магнитодиэлектрики (ферриты);

- полупроводники;

- тонкостенные металлические объекты.

По характеру взаимодействия с объектом контроля различают методы:

- прошедшего излучения;

- отражённого излучения;

- рассеянного излучения;

- резонансный.

- Тепловой неразрушающий контроль

основан на регистрации изменений тепловых или температурных полей объекта контроля. Метод применим к объектам из любых материалов. По характеру взаимодействия поля с объектом контроля различают методы: - пассивный

или собственного излучения (на объект не воздействуют внешним источником энергии);

активный

(объект нагревают или охлаждают от внешнего источника).

Измеряемым информационным параметром служит температура или тепловой поток.

основан на наблюдении или регистрации параметров оптического излучения, взаимодействующего с объектом контроля. По характеру взаимодействия различают методы:

- прошедшего излучения;

отраженного излучения;

Оптические методы имеют широкое применение благодаря большому разнообразию способов получения первичной информации. Возможность их применения для наружного контроля не зависит от материала объекта. Самым простым методом является органолептический визуальный контроль, с помощью которого находят видимые дефекты, отклонения от заданных форм, цвета и так далее.

основан на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с объектом контроля. Наиболее широко используют для контроля рентгеновское и гамма-излучения.

основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте. Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц), этот метод называют

ультразвуковым

. В отличие от рассмотренных методов здесь применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и другими.

основан на проникновении пробных веществ в полость дефектов объекта контроля. Различают методы:

- капиллярные

– основаны на капиллярном проникновении в полость дефекта индикаторной жидкости (керосина, скипидара), хорошо смачивающей материал объекта; их применяют для обнаружения слабо видимых невооруженным глазом поверхностных дефектов;

Внутренние дефекты в зоне сварного шва

Дефекты сварных швов в большинстве случаев являются скрытыми, и их можно увидеть лишь при помощи специальной аппаратуры. Поэтому такой вид брака особенно опасен. Процесс сваривания изделий является очень сложным. В некоторых случаях зона сваривания предварительно подогревается до определенной температуры, чтобы обеспечить максимальное качество сварного шва.

В сварном шве могут возникать следующие виды внутренних дефектов: поры, окислы металлов и неметаллические включения, непровар шва, растрескивание, перегрев, пережог.

Поры – это полости, в которых под большим давлением скапливаются газы (водород, углекислый газ и другие). Такие дефекты могут спровоцировать хрупкий излом в зоне сварного шва. Причина возникновения дефектов такого типа – некачественные и отсыревшие сварочные электроды, наличие на свариваемой поверхности окислов металла.

Если возникает такой дефект, как внутренний непровар, то всю вину можно возлагать на сварщика. Скорее всего, работы проводил малоопытный рабочий, который только недавно получил профессию. Непровар представляет собой отсутствие сварного шва на определенном (как правило, небольшом) участке. Помимо низкой квалификации персонала, данный дефект может возникнуть при маленьком зазоре между свариваемыми поверхностями, ускоренной рабочей подаче, наличие в зоне плавки электрода окислов и других посторонних неметаллических включений. В случае электродуговой сварки вызвать непровар могут неправильно подобранные режимы (прежде всего – сила тока).

Трещины могут возникать как в продольном, так и в поперечном сечении. Данный дефект является особенно опасным, так как распространение трещин не ограничивается лишь зоной наплавки, но зачастую затрагивает и свариваемые изделия.

Перегрев возникает вследствие протекания вторичной рекристаллизации металла (ускоренного роста зерен за счет поглощения соседних зерен). Такая структура приводит к тому, что зона сварного шва охрупчивается. Внешне такой дефект не дает о себе знать. Чтобы получить возможность сравнить балл металла с эталонной шкалой, нужно вырезать контрольный образец, отшлифовать, отполировать, а затем протравить гладкую поверхность специальным реактивом (4-6 % раствор азотной кислоты на спирту) с целью выявить границы зерен. И только после этого комплекса мероприятий в объективе металлографического микроскопа будет просматриваться структура стали. Если разрушение конструкции недопустимо, то можно отполировать и протравить участок сварного шва, а затем прикрепить к конструкции специальный мобильный микроскоп.

Классификация по геометрии [ править | править код ]

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» [2] , а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением» [3] , которые соответствуют стандарту ISO 6520 [4] .

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины

— несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок. - Полости и поры

— несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. - Твёрдые включения

— твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва. - Несплавления и непровары

— отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. - Нарушение формы шва

— отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. - Прочие дефекты

— все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины [ править | править код ]

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями[5] .

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры [ править | править код ]

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения [ править | править код ]

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары [ править | править код ]

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва [6] :

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва [ править | править код ]

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва

- неровная поверхность

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Читать также: Автомат переключения на резервное питание от генератора

В сварочном производстве принято выделять следующие типы дефектов (рисунок 3.15):

- Дефекты подготовки и сборки изделий под сварку.

- Дефекты формы шва.

- Наружные и внутренние дефекты.

Устранение дефектов внутренних

Классификация дефектов может производиться также по принципу возможности устранения негативных последствий дефекта и восстановления работоспособности механизма. Сварные дефекты, в большинстве своем, являются неисправимыми. И это накладывает на исполнителей работ и инженеров, разрабатывающих технологический процесс, большую ответственность.

Но некоторые виды несоответствий технологическому процессу все же можно при желании устранить. В частности, исправление дефектов возможно осуществить при возникновении так называемого перегрева. Для этого вся конструкция помещается в печь, выдерживается в ней некоторое время при заданной температуре (выше линии ПСК на диаграмме железо-углерод), а затем остывает вместе с печью. Понятно, что далеко не все конструкции могут поместиться в небольшое печное пространство. Таким образом, восстановление нормальных размеров зерна не всегда возможно ввиду отсутствия необходимой материально-технической базы.

Классификация дефектов сварных швов

При воздействии различных факторов при работе образуются некоторые недопустимые несоответствия шва. Дефекты сварки подразделяются на несколько групп, допуски которых находят подробное описание в ГОСТе:

- Наружные дефекты имеют неравномерную форму конструкции, следствием не соблюдения технологии формирования.

- Согласно ГОСТ-23055, к внутренним бракованным частям принимаются неметаллические либо шлаковые отложения, несплавления и непровары металлических изделий. К выявлению данной категории брака применяются приборы контроля сварочного производства.

Также встречаются сквозные прожоги и трещины, которые недопустимы при эксплуатации материала. Основными недочетами при производстве шва, считаются некачественный металл или оборудование, а также неподготовленный персонал, пренебрегший технологии процесса.

Трещины

Наиболее опасные дефекты сварного шва являются трещины. Появление данных несоответствий способствует разрушению конструкции, выявляются на линии, рядом располагающихся участках. Дефекты сварных швов образовываются с малым раскрытием после производства соединения, в последующим, в следствии напряжения, размеры увеличиваются.

Классифицируются трещины на:

- Холодные, возникшие после остывания, при температурах ниже 320 °C. Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

- Горячие, формируются при кристаллизации металла на высоких температурах, из-за резкого падения пластических характеристик металла. Способствует дефекту наличие недопустимого количества кремния, водорода, никеля, углерода. Распространение происходит вдоль стыковки либо поперечно, классифицируются на макро и микроскопические трещины.

Продольная трещина на шве

Исправление производится рассверливанием по всей полости, в целях исключения развития, брак удаляется и наваривается новое соединение.

Полости

Произвольная форма, появившееся при результате воздействия газов, называется полостью. Возникает при расплавлении металла, не полном цикле оттеснения излишних газов, не правильного формирования сварочной ванны. Несплошности образовываются к форме продолговатых полостей, к категории относятся кратеры и раковины. Основной разновидностью браковки сварки, являются свищи, появившиеся обстоятельствами:

- пластичность металла не соответствует требованиям;

- закалочные структуры;

- неравномерный нагрев.

Дефекты отличаются по форме, глубине и расположению, которое может находится как на внутри, так и на внешней части шва. Свищи имеют продолговатую трубчатую форму, причиной появления являются газы. Не соблюдение технического регламента, а именно наличие на участке сварки масла, окисления и прочих загрязнений ведут к дефекту конструкции.

Читать также: Разборка сборка перфоратора dewalt d25123

Полость в сварном шве

Некачественный инструмент может организовать непоправимые разрушения, так же как и использование вспомогательных материалов в виде флюсов. Повышенная скорость изготовления, нестандартный ход защитных газов неблагоприятно воздействуют на характеристики шва. Поры образуются вследствие применения неисправного инструмента, проволоки, чрезмерно проветриваемого помещения.

При обрыве дуги, либо не верного способа выполнения конечного участка, образуются кратеры. Внешний вид обуславливается видом воронки, которую нужно заварить по обнаружению. Современные агрегаты, изготавливающие сварочный шов, способны устранить несоответсвие путем снижения тока по окончанию соединения.

Твердые включения

Инородные вещества любого происхождения являются серьезной проблемой в процессе сварки. Основные ошибки — большая скорость сварки, ток малой силы, загрязненность кромок. Дефекты сварного шва производятся из-за:

- флюсовых остатков;

- шлаковых либо оксидных включений.

Оксидные, образовываются результатом отсутствия зачистки металла, химического воздействия. Шлак, при соблюдении технологии, всплывает на поверхность, однако при некоторых ситуациях остается внутри шва. Защитными газами создается среда, при которой невозможно включения инородного тела. Металлические включения могут быть опасны, т.к. имеют размеры до нескольких десятков миллиметров.

Различные виды включений в сварные швы

Условия возникновения зависят на тип образования:

- разобщенным;

- линейным;

- прочим образованием.

Участок производимых действий по сварки, на котором превышается содержание шлаковых добавок, переваривается. Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Несплавления и непровары

Отсутствие стыковки основного металла, или между отдельными элементами называется несплавлением. Различаются на поверхностные, состоящие между вилками, расположенные при основании шва. Основными причинами несплавлений определяют:

- увеличенная длина дуги;

- несоответствующая зачистка кромок;

- уменьшенный сварочный ток;

- повышенная скорость сварки.

Наличие дефекта статическими соединениями может быть восполнено дополнительным наплавом. В результате, происходит снижение прочности, возникает концентрация напряжений зоной несплавления.

Непровар на шве

Недостаточное сплавление стыка при зоне сварки именуется непровар. Основными причинами является остатки ржавчины, окисления, окалины, других неблагоприятных воздействий. В следствие уменьшения концентрации, возрастает возможность появления напряжений, отрицательно сказывающихся на конструкции в целом. При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

Нарушение формы шва

Отклонение от заданных параметров формы поверхности шва, геометрического состояния соединения, обуславливается нарушением формы.

Существуют различные нарушения, каждый из которых возникает вследствие определенных условий.

- Подрезы – по краям сварного шва образуется дефект в виде углублений при продольном расположении. Образуется зачастую при повышенной скорости сварки, результатом чего сварочная ванная затвердевает быстрее, чем положено. Увеличенное расстояние дуги способствует распространению ширины шва по металлу, т.к. при такой схеме теплоотдача дуги остается на прежнем уровне, мощности не хватает для расплавления всей полости металла.

- Избыток наплавленного материала, обнаруженный на внутренней стороне сварного шва – превышение проплава. Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу.

- Наплав – избыточное количество материала, образованное при процессе стыковки шва. Дефект образуется вследствие излишне длинной дуги, неверного наклона электрода, повышенного сварочного тока.

- Прожог – сквозное отверстие, образованное в результате вытекания металлической составляющей сварочной ванны. Брак образуется результатом использования большого тока при малой скорости движения электродом, плохая подкладка или неверный зазор кромок.

Нарушение формы шва

Также существуют прочие неприятности, связанные с формой, к примеру, вогнутые края шва, образованные со стороны корня соединения. К прочим несоответствиям приравниваются задиры поверхностного типа, случайная дуга, брызги металла, и другие.

Внешние дефекты в зоне сварных швов и способы их устранения

Такие дефекты обнаруживаются при визуальном осмотре сварного шва. К основным видам дефектов такого рода можно отнести отклонение от заданных геометрических размеров, возникновение так называемых наплывов и подрезов, непровары и прожоги.

Нарушение геометрических размеров сварного шва возникает, как правило, по вине неопытного сварщика. Помимо чисто внешней стороны, наличие такого дефекта негативно сказывается и на механических свойствах всех сварной конструкции. Устранить подобный дефект практически невозможно. Да и работы будут стоить очень дорого. Поэтому не рекомендуется поручать сварку ответственных изделий новичкам в профессии.

Наплывы – также являются «болезнью» многих неопытных сварщиков. Возникают в результате чрезмерного оплавления металла электродов при замедленной рабочей подаче. Подобные дефекты относятся к категории незначительных и оказывают влияние лишь на внешний вид сварного шва. Устраняется механической обработкой резанием шва (фрезерование, шлифование, строгание, долбление и т. д.).

В отличие от наплывов, так называемые подрезы характеризуются недостаточным оплавлением материала. Дефект заключается в образовании незаполненных участков на стыке свариваемых изделий. Подрез, в зависимости от конкретных технических условий, можно отнести как к исправимому, так и к неисправимому дефекту. Так, если подобный брак был допущен при сваривании очень ответственных поверхностей (реакторы атомных станций, корпус подводной лодки и т. д.), то он не подлежит исправлению. Любое вмешательство в данном случае с целью исправить сварной шов – грубейшее нарушение, которое может повлечь очень серьезные последствия. А вот если будущая конструкция не является составной частью очень ответственного узла или механизма, то допускается исправление подреза повторным сварным швом.

Внешний непровар, как и внутренний, характеризуется отсутствием сплавления между материалом электрода и свариваемыми поверхностями. Устранение подобного дефекта является экономически нецелесообразным, так как требует удаления материала расплавленного электрода из зазора между свариваемыми поверхностями.

Трещины на поверхности сварного шва относятся к категории дефектов поверхности. Могут образовываться вдоль сварного шва по линии контакта свариваемых изделий, так и в поперечном сечении. Чаще всего такие дефекты возникают как результат неравномерного прогрева участков свариваемых изделий в зоне оплавления металла. Поэтому при проведении работ с ответственными изделиями осуществляется предварительный термический нагрев изделий в зоне сварного оплавления.

Прожог возникает в результате значительного локального перегрева металла и образования сквозного отверстия, через которое вытекает жидкий расплав. Устранить подобный дефект можно лишь латкой, приваренной непосредственно над таким отверстием. Но, по понятным причинам, такое решение подойдет далеко не для каждого случая.

Дефекты деталей.

Дефект — это каждое отдельное несоответствие продукции установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Дефекты подразделяют на:

| Конструктивные дефекты | Производственные дефекты. |

| Это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. | Это несоответствие требованиям нормативной документации на изготовление или поставку продукции. |

| -малозначительные, -значительные и -критические. | -Явный дефект -Скрытый дефект -Устранимый дефект -Неустранимый дефект |

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к

конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к

производственным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный дефект

—

это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект

— это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

Рис. 8.1.1 Простейшая классификация дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на:

— малозначительные,

-значительные и

— критические.

Такое разделение основано на оценке степени влияния каждого рассматриваемого дефекта на эффективность и безопасность использования продукции с учетом ее назначения, устройства, показателей ее качества, режимов и условий эксплуатации.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект

— это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект

— это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Критический дефект

—

это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев — неоднократным.

Устранимый дефект

— это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект

—

это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Устранимость и неустранимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом необходимых затрат и других факторов.

Один и тот же дефект может быть отнесен к устранимым или неустранимым в зависимости от того, обнаружен он на ранних или на заключительных этапах технологического процесса производства (ремонта).

Неустранимые дефекты могут переходить в категорию устранимых в связи с усовершенствованием технологии производства (ремонта) продукции и снижением затрат на исправление брака.

Коэффициент дефектности продукции

— это среднее взвешенное количество дефектов, приходящееся на единицу продукции.

Основной целью дефектации является выявление несоответствия детали требованиям нормативно-технической документации.

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на КР, являются:

- Изменение размеров рабочих поверхностей;

- Механические повреждения;

- Нарушение точности взаимного расположения рабочих поверхностей;

- Коррозионные повреждения;

- Изменение физико-механических свойств материала.

Изменение размеров деталей является следствием их изнашивания. При неравномерности изнашивания возникают нарушение геометрической формы рабочих поверхностей детали в виде овальности, конусности.

Деталь считается годной для дальнейшей эксплуатации, если её износ не превышает допустимых значений, оговорённых в технических условиях на контроль и сортировку.

В практике, обычно, допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Необходимым условием использования деталей с допустимыми износами без восстановления при КР является обеспечение требуемой точности при сборке сопряжений методами регулирования, индивидуального или группового подбора.

Деталь не может повторно использоваться без восстановления, если она достигла предельного износа.

Установление предельных износов представляет определенные трудности. Для их обоснования используются статические данные по износу деталей, анализ работы ремонтных предприятий, данные по износу прототипов деталей или по результатам специальных исследований.

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также в следствии усталости материалов. Наиболее характерными механическими повреждениями являются;

-трещины,

-пробоины,

-изломы,

-деформации (изгиб, коробление, скручивание).

Трещины

чаще всего возникают у деталей, работающих в условиях циклических знакопеременных нагрузок. Усталостные трещины характерны для деталей рамы, кузова, коленчатых валов и др. Причиной появления трещин у блоков и головок цилиндров могут быть высокие температурные напряжения. Размеры трещин, колеблются в широких пределах, от видимых невооруженным глазом до микроскопических, обнаруживаемых только с помощью специальных приборов.

Пробоины и изломы

являются следствием усталости металла и больших ударных нагрузок.

Деформациям

подвержены обычно детали, испытывающие значительные динамические нагрузки. Это коленчатые валы, карданные валы, шатуны, балки передних мостов, рессоры.

Нарушение точности взаимного расположения

рабочих поверхностей является весьма распространенным дефектом автомобильных деталей. Причинами появления этих дефектов являются; неравномерный износ рабочих поверхностей, внутреннее напряжение возникающие в деталях при их изготовлении, остаточные деформации. Особенно часто появляются эти дефекты в корпусных деталях. Так в блоках цилиндров двигателей наблюдается несоосность коренных опор коленчатого вала, неперпендикулярность оси указанных опор к оси отверстий в посадочных поясках под гильзы цилиндров.

Нарушение точности взаимного расположения рабочих поверхностей ведут к нарушению нормальной работы агрегата, вызывают повышенные износы и снижают срок службы.

Коррозионные повреждения

присущи многим деталям. Особенно значительны указанные повреждения у деталей кузовов легковых авто и автобусов. Появляются они в результате химического и электрохимического взаимодействия металла с агрессивной средой.

Изменение физико-механических свойств материала

детали чаще всего проявляется в снижении твердости и упругих свойств. Снижение твердости является следствием износа упрочнённого поверхностного слоя в процессе работы до температуры влияющей на термообработку.

Упругие свойства

деталей снижаются в следствии усталости металла из которого они изготовлены. Этот дефект чаще всего наблюдается на пружинах клапанов, рессорах.

Направление автомобилей и их составных частей в ремонт.

Направление автомобилей и их составных частей в КР производится на основании анализа результатов технического состояния с применением средств контроля (диагностирования) с учетом пробега, суммарной стоимости израсходованных частей с начала эксплуатации.

Таблица 4.2.1 Параметры и характеристики технического состояния АМТС

| N п/п | Физическая характеристика состояния АМТС | Оценка состояния | Коэффициент износа, % |

| 1 | Новое, не зарегистрированное в органах ГИБДД автомототранспортное средство в отличном состоянии, после выполнения предпродажной подготовки, без признаков эксплуатации | Новое | 0 — 10 |

| 2 | Практически новое АМТС на гарантийном периоде эксплуатации, с выполненными объемами технического обслуживания и не требующее ремонта или замены каких-либо частей | Очень хорошее | 10 — 20 |

| 3 | АМТС на послегарантийном периоде эксплуатации, с выполненными объемами технического обслуживания, не требующее текущего ремонта или замены каких-либо частей. АМТС после капитального ремонта | Хорошее | 20 — 40 |

| 4 | Бывшее в эксплуатации АМТС, с выполненными объемами технического обслуживания, требующее текущего ремонта или замены некоторых деталей, имеющее незначительные повреждения лакокрасочного покрытия | Удовлетворительное | 40 — 60 |

| 5 | Бывшее в эксплуатации АМТС, в состоянии, пригодном для дальнейшей эксплуатации после выполнения работ текущего ремонта (замены) агрегатов, ремонта (наружной окраски) кузова (кабины) | Условно пригодное | 60 — 75 |

| 6 | Бывшее в эксплуатации АМТС, требующее капитального ремонта или замены номерных агрегатов (двигателя, кузова, рамы), полной окраски | Неудовлетворительное | до 80 |

| 7 | Бывшее в эксплуатации АМТС, требующее ремонта в объеме, превышающем экономическую целесообразность его выполнения; отсутствие технической возможности осуществления такового; непригодное к эксплуатации и ремонту | Предельное | 80 и более |

Заказчик сдает в ремонт авто и агрегаты, выработавшие установленный ресурс, достигшие предельного состояния и имеющие аварийные повреждения, которые могут быть устранены только на АРП.

Автобусы и легковые автомобили направляются в КР, при необходимости КР кузова.

Грузовые автомобили направляются в КР при необходимости КР рамы, кабины, а так же не менее 3-х других агрегатов в любом их сочетании.

Агрегат направляется в КР, если базовые и основные детали требуют ремонта с полной разборкой агрегата.

При наличии соответствующего акта, авто и агрегаты должны быть комплектными и иметь лишь те неисправности, которые возникали в результате износа.

Для автомобилей и агрегатов установлены первая и вторая комплектности.

Автомобиль первой комплектности

– это автомобиль, со всеми составными частями включая запасные колеса.

Автомобиль второй комплектности

– сдают в капитальный ремонт без платформы, металлического кузова, и специального оборудования.

Двигатель первой комплектности

–

это двигатель в сборе со всеми составными частями, установленными на нем, включая сцепление, компрессор, вентилятор, насос гидроусилителя рулевого управления, топливную аппаратуру, приборы системы охлаждения и смазочной системы, воздухоочиститель, электрооборудования.

Двигатель второй комплектности

– это двигатель в сборе со сцеплением.

-Для грузовых автомобилей и их агрегатов установлены первая и вторая комплектности.

-Для автобусов и легковых автомобилей только первая.

-Силовых агрегатов – первая.

-Для дизельных двигателей – первая,

-Для карбюраторных двигателей первая и вторая.

В КР не принимаются – грузовые автомобили, если их кабины и рамы подлежат списанию. Автобусы и легковые автомобили, если их кузова не могут быть восстановлены. Агрегаты и узлы, у которых базовые или основные детали подлежат списанию.

Авто и агрегаты должны быть: очищены от грязи и не должны иметь деталей, которые отремонтированы способами, исключающими возможность последующего ремонта. Все сборочные единицы детали и приборы должны быть закреплены на машине в соответствии с конструкцией.

Техническое состояние автомобилей сдаваемых в КР – должно обеспечить, как правило, возможность запуска двигателя и испытание пробегом до 3 км.

Автомобили, имеющие повреждения аварийного характера или неисправности при которых запуск двигателя и движение невозможно, или может повлечь дальнейшее разрушение деталей, сдается в КР не на ходу.

Сборочные единицы, сдаваемые в ремонт, должны иметь справку, подтверждающую необходимость КР, составленную заказчиком. Двигатель и другие агрегаты должны быть укомплектованы деталями, предусмотренными конструкцией. Допускается отсутствие на двигателе и сборочных единицах отдельных крепежных деталей.

Двигатели и их сборочные единицы не должны иметь деталей, отремонтированных таким способом, исключающих их дальнейшее использование. Они должны быть очищены и вымыты, смазка и вода слиты. Все отверстия, через которые могут проникнуть атмосферные осадки и грязь должны быть закрыты крышками или пробками- заглушками.

Тара и транспортные средства, применяемые для перевозки двигателя и агрегатов должны обеспечивать их сохранность. К каждому двигателю и отдельно сдаваемому топливному насосу прилагается паспорт и справка.

Поступающие в ремонт автомобили и их составные части называют ремонтным фондом.

Основные методы профилактики появления дефектов

После проведения операций по исправлению дефектов необходимо еще более тщательно проводить контроль качества сварного шва. Ведь зачастую попытки устранить брак лишь усугубляют ситуацию. Если дефекты будут выявлены повторно, то рекомендуется больше не отправлять такие изделия на доработку, а списывать их как производственный брак. Дело в том, что многократный нагрев и охлаждение металлов могут привести к нежелательным структурным изменениям в стали, а также возникновению множества дефектов кристаллического строения металла.

Ни технологии, ни хорошая заработная плата инженерного и рабочего персонала не может полностью гарантировать отсутствие брака. Хороший и опытный сварщик способен даже на старом и далеко не самом лучшем оборудовании выдавать поразительный результат. Поэтому главным направлением в деле профилактики брака сварочных работ является постоянное повышение квалификации и мотивации рабочего персонала. Необходимо всеми возможными способами повышать культуру производства, увеличивать коллективную ответственность бригады рабочих, устанавливать хорошие отношения в коллективе.

Контроль качества исходных материалов, технологии и квалификации сварщиков

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварочной проволоки, флюсов, защитных газов и т.д.). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют соответствие требованиям данного технологического процесса сварки изделий. При наличии внешних дефектов, а также при отсутствии сертификатов исходные материалы допускают только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

При контроле основного металла особое внимание обращают на зоны, подлежащие к сварке – они должны быть очищены от грязи, масла, краски, ржавчины.

Читать также: Напильники делятся на виды

Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д.

Электроды, сварочную проволоку проверяют выполняя пробную сварку для установления качества материалов по показателям характера плавления, легкость отделения шлака и качество формирования сварного шва. Они должны удовлетворять требованиям действующих ГОСТов.

Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленной конструкцией и условиями эксплуатации изделия. Свариваемость контролируют обычно в двух случаях: при выборе материалов и разработке технологии сварки, например, при стадии проекта или при технологической подготовке производства. Вторая проверка связана с возможными отклонениями показателей свойств основного металла, проволоки, партии электродов и флюсов от сертификатных значений.

Большое значение для обеспечения качества имеет контроль в процессе производства сварочных работ. Сюда относятся отмеченные выше методы контроля, включая контроль исправности сварочного оборудования и сварочных приспособлений и соблюдения установленных режимов сварки (по току, напряжению и скорости сварки). Такой контроль осуществляют технологи, мастера и другие инженерно–технические работники ответственные за работу данного участка, цеха, предприятия.

Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовленности сварщиков. Например, при сварке труб на монтаже более 70% брака возникает по вине сварщиков.

Для проверки квалификации сварщиков администрация предприятия организует квалификационную комиссию с участием инспектора Госгортехнадзора. Испытания должны проходить периодически. При этом проводят испытания по теории и практике сварочных работ с включением сварки образцов соответствующего изделия. Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Количество образцов для испытаний регламентируются “Правилами аттестации сварщиков”.

Надежность конструкции зависит от качества выполненных работ. Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.