Методы и приборы для контроля параметров резьбы

Контроль резьбы представляет собой комплекс процедур по измерению важных характеристик нарезки. Для эффективного измерения параметров резьбы необходимо правильно определить методы и средства контроля. Во время контроля основных параметров нарезания чаще всего применяются методы трёх проволочек, средствами контроля выступают измерительные приспособления с индикаторами и микрометры. Существует 2 основных способа контроля резьбы:

- Метод дифференцирования: каждый элемент измеряется в отдельности.

- Метод комплексной проверки: проверка всех параметров производится совместно при помощи бесшкальных инструментов.

Для контроля трубной и конической резьбы чаще всего используют калибры, измеряющие размеры, форму и взаимное расположение поверхности детали.

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Устройство и сфера применения резьбомеров

Основное назначение резьбомера – контроль состояния резьбы и её соответствия требованиям ГОСТа. Поэтому он часто используется в металлообрабатывающем производстве, в машиностроении, при ремонтных и сборочных операциях машин и оборудования. Практически все сборочные цеха и ремонтные мастерские имеют наборы резьбомеров для проверки профилей прямоугольных, упорных и трапециевидных резьб.

Резьбомер представляет собой набор шаблонов изготовленных ил стальных пластинок толщиной порядка 1 мм. На одном из концов пластинки имеются вырезы соответствующие калибру измеряемых резьб – шагу и профилю. Данные зубчатые пластины часто называются гребенками. На метрических гребенках указан шаг резьбы, на дюймовых – количество ниток приходящихся на один дюйм.

С помощью резьбомера можно с высокой точностью определить:

- Шаг резьбы.

- Количество ниток резьбы на единицу расстояния.

- Состояние износа резьбы.

- Соответствие резьбы существующим ГОСТам.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

- внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

- наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры:

- внутренний диаметр.

Калибры гладкие конические ГНК, ОТТГ, ОТТМ и другие (кольца, пробки).

Калибровка резьбовых цилиндрических калибров выполняется в соответствии с МИ 1904-88 «Рекомендация. Калибры для конических соединений. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких конических колец и пробок:

- диаметр в измерительной плоскости;

- отклонение конусности на длине калибра.

Калибры резьбовые цилиндрические М, Tr, G, UNF, UNC и другие (кольца, кольца).

Калибровка резьбовых цилиндрических калибров выполняется в соответствии с МИ 1904-88 «Рекомендация. Калибры резьбовые цилиндрические. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры резьбовых цилиндрических колец:

- внутренний диаметр;

- средний диаметр.

Измеряемые параметры резьбовых цилиндрических пробок:

- наружный диаметр;

- средний диаметр.

Калибры резьбовые конические R, К, З, НКТ, ОТТМ, БАТРЕСС и другие (кольца, пробки).

Калибровка резьбовых конических калибров выполняется в соответствии с МИ 1812-87 «Методические указания. Калибры резьбовые конические. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Для калибровки калибров резьбовых конических также может использоваться метод измерений на синусной линейке ГОСТ 4046-80 «Линейки синусные. Технические условия».

Измеряемые параметры резьбовых конических колец и пробок:

- парный натяг резьбовой пары;

- средний диаметр в основной плоскости;

- наружный диаметр в основной плоскости;

- отклонение конусности по среднему диаметру.

Измерения геометрических величин готовых изделий и заготовок.

Измерение параметров профиля резьбы.

Для измерения параметров профиля внутренней резьбы по слепку используется композиционный оттискный материал КОМПАР-С. Слепочный материал КОМПАР-С предназначен для получения высокоточных слепков с последующим контролем профиля на инструментальном микроскопе УИМ-23. Погрешность измерений геометрических параметров слепков не превышает 8мкм — для линейных величин и 10’ – для угловых величин.

Измерительный инструмент и способы измерения резьбы

Для определения основных размеров резьбы на предприятиях машиностроения и приборостроения применяют различные мерительные инструменты– универсальные и специальные. Специальные – микрометры, калибры, микроскопы и ряд других.

На рис. 4.1 показан калибр для контроля резьбы в отверстии. С одной стороны калибра выполнена резьбовая пробка — «проход», а с другой – «не проход». Деталь считается годной, если в отверстие ввинчивается проходная пробка калибра и не ввинчивается непроходная.

В курсе Инженерная графика при изучении резьб на лабораторных работах применяют универсальный измерительный инструмент – штангенциркуль тип ШЦ-11 (рис. 4.2), с ценой деления измерительной шкалы (нониуса) 0,1 мм или 0,05 мм и штангенциркуль с глубиномером и ценой деления – 0,1 мм.

К универсальным измерителям относят штангенциркули различных конструкций. Измерительные приборы студент

Рис..4.1 Калибр для измерения резьбы изучает в курсе «Метрология, стандарти-

М10х1,5 в отверстии зация и технические измерения» или в

других курсах, где вопросы взаимозаменяемости и технология изготовления и контроля качества изделий основные в подготовке специалиста.

На рис. 4.3 показан штангенциркуль с глубиномером и процесс измерения внутреннего диаметра D2 резьбы в отверстии.

Шаг резьбы определяют специальным инструментом — резьбомером, рис. 4.4 а или специальными шаблонами, рис. 4.4 б.

Резьбомер применяют как для наружных резьб, так и для резьб в отверстиях.

В тех случаях, когда по каким то причинам резьбомера нет, применяют приближенный метод – метод оттиска, рис. 4.5 (справа) или измеряют длину нескольких шагов непосредственно линейкой. Суть метода

Рис. 4.2 Штангенциркуль тип ШЦ — 11

Рис. 4.3 Измерение диаметра Рис. 4.4 Измерение шага резьбы резьбомером

внутренней резьбы метрическим

понятна из рис. 4.5. Определив тем или другим способом длину суммы шагов нескольких резьбовых ниток, делят эту длину на число шагов. Подобные методы получили название косвенных, так как результат получают не прямым измерением, а после вычислений по определенным формулам или правилам. В результате получают приближенно величину

Рис. 4.5 Измерение шага при помощи линейки непосредственно на резьбе (слева) и по оттиску (справа)

шага. Полученное число сравнивают с таблицами ГОСТа и устанавливают действительную величину шага.

По измеренным диаметрам и шагу определяют остальные геометрические параметры резьб путем сравнения полученных данных с таблицами ГОСТ.

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

Резьбовые соединения

Средства измерения резьб. Проволочки измерения резьбы.

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

Сканеры и дефектоскопы

Удешевление и упрощение проверки качества болтов неразрывно связано со стоимостью этого крепежа, влияют на конечную цену продукта, в котором он используется. Вот почему так необходимы устройства контроля, рассчитанные на массовую проверку болтов.

В качестве таких устройств применяют подходящие по параметрам дефектоскопы, настроенные на работу с болтами или же специальные сканеры.

Один из аппаратов такого формата — BOLTSCAN, созданный специально для проверки качества болтов. Этот аппарат обеспечивает оперативный и точный контроль качества резьбового крепежа по нескольким главным параметрам. Эти параметры позволяют убедиться в надёжности двух самых уязвимых место любого болта — резьбы и места перехода от стержня к головке.

Производительность и эффективность этого аппарата таковы, что его не только можно, но и выгодно использовать в деле оценки качества болтов при тотальном поштучном контроле. Аппарат работает на основе вихретокового метода, вращение болта позволяет выполнять круговой, то есть — исчерпывающе полный контроль самых важных мест любого болта. Вот основные параметры болтов, которые могут быть проверены на таком устройстве:

- длина болта — более 100 мм

- зона контроля -100 мм

- диаметр болта — от 5 до 20 мм.

Компактная конфигурация этого сканера, выполненного в настольном формате, позволяет применять его в любой производственной обстановке или на посту технического контроля.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

- внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

- наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Скачать ГОСТ 2475-88

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2[t]) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

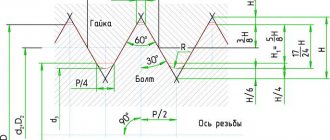

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.