- Главная

- Услуги компании Плазмацентр

- Нанесение покрытий

- Нанесение покрытия из карбида вольфрама

/

/

/

Карбид вольфрама широко известный сплав, обладающий высокой твердостью и повышенными износостойкими свойствами. Твердость карбида вольфрама (WC) более 60 HRC. Модуль упругости – 69 ГПа. Покрытия из WC обладают высокими прочностными показателями, но являются хрупкими, а также сложно обрабатываемыми.

Мы предлагаем нанесение покрытия карбида вольфрама с использованием следующих технологий:

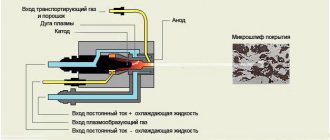

- Плазменное напыление,

- Газопламенное напыление,

- Детонационное напыление,

- Высокоскоростное напыление,

- Электроискровое легирование,

- Плазменная наплавка.

Каждая технология имеет свои особенности

Покрытие из карбида вольфрама методом электроискрового легирования наносится толщиной 10-100 мкм. При этом используется электрод изготовленный из карбида вольфрама с добавлением кобальта. Покрытие получаемое при детонационном и высокоскоростном напылении обладает минимальной пористостью. Как правило методами напыления чистый карбид вольфрама не наносится. Используют комбинированные материалы — более мягкий и пластичный материал, с добавлением твердых частиц WC. Такие покрытия считаются более износостойкими. Толщина покрытия из карбида вольфрама при технологиях напыления 100-300 мкм.

Электроосаждение вольфрама из расплавленных солей.

Из водных растворов вольфрам в чистом виде не может быть выделен, так как он более электроотрицателен, чем водород. Водные электролиты могут быть использованы для осаждения сплавов вольфрама с никелем, железом и кобальтом.

В литературе известны работы по получению и электрорафинированию вольфрама из оксидных и галогенидно-оксидных расплавов, но эти работы в основном относятся к получению порошков вольфрама.

Только в небольшом числе работ содержатся данные по электроосаждению сплошных вольфрамовых покрытий, которые получены почти исключительно либо из чисто оксидных расплавов, либо с добавками галогенидов.

Одной из первых работ по электролизу оксидных расплавов является работа Ван-Лимпта, проведенная в 1925г. Исследовались вольфраматы щелочных металлов и их смеси. Для вольфрамирования рекомендован слабокислый электролит при концентрации трехокиси вольфрама до 5 мол.%. Электролиз проводят при температуре 900-1050о С в интервале катодных плотностей тока от 20 до 80 А/дм2. Получены вольфрамовые покрытия толщиной от 20 до 100 мкм на медных и никелевых подложках. Более толстые осадки получают многократным осаждением. А.Н. Барабошкиным с сотрудниками были проведены систематические исследования продуктов катодного выделения из расплавленных вольфрамовых систем в зависимости от условий осаждения; температуры, состава электролита, катодной плоскости тока, что позволило разграничить области осаждения вольфрамовых бронз и металлического вольфрама. Область выделения вольфрама сдвинута в сторону высоких температур и концентраций трехокиси вольфрама до 20 мол.%.

Сплошные покрытия вольфрама толщиной до 150 мкм могут быть получены на меди, никеле, графите, молибдене и вольфраме электролизом поливольфрамовой ванны состава Na2WO4 — 20 мол.% WO3 в интервале температур 815-900о С и катодных плотностей тока 0,01- 0,1 А/см2. Осадки имеют крупнокристаллическую структуру, вследствие чего уже при толщинах 150-200 мкм они очень шероховаты. Найдено, что значительное влияние оказывает эпитаксия. Величина зерна в осадке определяется размером зерен в подложке. Микротвердость металла 380-480 кг/мм2. Покрытия обладали аксиальной текстурой <111>, обычно не очень сильной. Огранка растущей поверхности вольфрамового осадка образована гладкими плоскостями семейства {112}. Зерна имели двойниковую структуру.

Чтобы измельчить зерна в осадке и тем самым увеличить толщину сплошного покрытия, в атмосферу над расплавом вводили углекислый газ. С увеличением парциального давления углекислого газа осадки становятся мелкокристаллическими, но столбчатая структура сохраняется. Наблюдается увеличение микротвердости до 500-560 кг/мм2 и повышение содержания углерода в осадке до 0,1-0,3 мас.%.

Эти же авторы попытались уменьшить размер зерна в осадке наложением катодных импульсов тока как в начале, так и по ходу электролиза. Начальные импульсы тока величиной до 20 А/см2 измельчают зерно в осадке.

Чем больше амплитуда импульса, тем сильнее этот эффект. Импульсы, накладываемые во время роста сплошного слоя вольфрама не нарушаютмонокристальности зерен осадка, и вызывают лишь увеличение дефектности слоя.

Электроосаждение вольфрама из поливольфраметных расплавов проводили на воздухе, контейнерами для расплава служили тигли из алунда или кварца. Эти материалы взаимодействуют с расплавом, что приводит к загрязнению осадка вольфрама алюминием или кремнием. Содержание алюминия и кремния в некоторых осадках составляло соответственно 0,1 и 0,3 мас.%.

Недостаток чисто вольфраматной ванны — высокая концентрация вольфрама в расплаве. В качестве разбавителей применяются либо оксидные, либо галогенидные расплавы.

Дэвис и Джентри применили вольфраматно-метаборатную ванну для получения сплошных осадков вольфрама. Электролиз вели в атмосфере азота. Были получены сплошные вольфрамовые осадки толщиной до 500 мкм на никелевых и молибденовых подложках при температуре 900о С и катодных плотностях тока 0,010-0,030 А/см2. Выход по току составлял 85-100%. Микротвердость вольфрама — 425 кг/мм2. Осадки имели слабую текстуру с осью <100>. McCawley с соавторами усовершенствовали эту ванну. Замена атмосферы азота на аргон и более тщательное обезвоживание расплава дало возможность получить гладкие и хорошо сцепленные с подложкой осадки толщиной до 650 мкм. Электролиз проводился с катодами из никеля, молибдена и нержавеющей стали. Анод — чистый вольфрам. Катод вращался со скоростью 150-200 об/мин. Катодная плотность тока изменялась в пределах 0,04-0,06 А/см2, температура — 900о С. Понижение температуры вызывает осаждение вольфрама в виде темного рыхлого порошка.

В электролите состава (мас.%): CaCl2 — 87,CaWO4 — IO,CaO-3, за однократное осаждение при температурах 900-1050о С и катодной плотности 0,1-0,2 А/см2 были получены вольфрамовые слои толщиной 50-60 мкм при катодном выходе по току сплошного осадка 50-70%. По мере утолщения осадка происходит укрупнение зерна вольфрама, что приводит в конце концов к прогрессирующему росту отдельных выступов и превращению их в дендриты. Добавка окиси кальция к расплаву измельчает зерна в катодном осадке и дает возможность получать беспористые покрытия толщиной 150-170 мкм. Повышение катодной плотности тока от 0,3 до 1А/см2 вызывает резкое измельчение зерна и возрастание шероховатости, что приводит к ограничению толщины сплошного осадка до 10-15 мкм. Покрытия обладали текстурой . Зависимость степени совершенства текстуры от катодной плотности тока, концентрации вольфрамата и окиси кальция имеет экстремальный характер. Максимум на этих кривых соответствует катодной плотности тока 0,1 А/см2, концентрации вольфрамата 10 мас.% и окиси кальция 0,5 мас.%. Опыты проводили в алундовом тигле в атмосфере воздуха.

В хлоридно-оксидном расплаве (мол.%): NaCl-KCl (I:I) — 85-95, вольфрамат щелочного металла 2-10, метафосфат щелочного металла 0,25-2, пирофосфат щелочного металла I-3 при температуре 7000С и плотностях тока 0,02-0,05 А/см2 были получены сплошные вольфрамовые покрытия толщиной до 150 мкм.

Компактные слои вольфрама толщиной 5-6 мкм за единичный цикл электролиза при температуре 850-9000С и катодной плотности тока 0,6-0,8 А/см2 осаждали в расплаве следующего состава (масс.%): NaCl-79, Na2WO4-20, Na2CO3 — 1. Авторам не удалось увеличить толщину покрытия при применении пульсирующего и наложением переменного тока в различных режимах.

Изучено электроосаждение вольфрама из оксидно-галогенидного расплава (масс.%): NaCl — 60, Na3WO3 — 40. Электролиз проводили при плотностях тока 0,01-0,1 А/см2 и температуре 840-920оС. При 920о С и плотностях тока 0,01-0,02 А/см2 осаждаются компактные мелкокристаллические вольфрамовые покрытия. С возрастанием плотности тока осадки становятся крупнокристаллическими, сплошность покрытия нарушается из-за интенсивного развития дендритов. Толстые сплошные слои получают многократным повторением процесса либо с периодическим анодным травлением его в этом же расплаве после пропускания 0,1 А-час/см2. Микротвердость вольфрамовых покрытий 420-450 кг/мм2.

Имеются сообщения о применении галогенидных электролитов для рафинирования, получения вольфрамовых порошков и покрытий.

Меллорс и Сендероф предложили для получения толстых (до нескольких мм) вольфрамовых покрытий фторидный расплав следующего состава (масс.%): 70-90% эвтектики KF — NaF и 10-30% фторида вольфрама. Электроосаждение проводится в инертной атмосфере, при температуре 700-900о С и катодной плотности тока 0,002-0,2 А/см2. Структура осадков столбчатая. Микротвердость осадков составляла 400-450 кг/мм2. Примеси анионов хлора, брома и кислорода допускаются в очень незначительных количествах, так как вызывают образование пористых осадков.

Были подробно изучены режимы осаждения сплошных слоев вольфрама из фторидных расплавов. Отмечается, что при высоких концентрациях ионов вольфрама в расплаве (150 мас.% и выше) сплошные осадки могут быть получены при высокой температуре — 900о С и выше. При концентрациях ионов вольфрама 1-5 мас.% сплошные слои удается получить при 700-800о С — чем ниже температура, тем ниже плотность тока (0,07-0,1 и 0,01 А/см2 при 800 и 700о С соответственно). Осадки имели хорошо выраженную столбчатую структуру и в большинстве случаев текстуру <111>. Зерна в осадках имели двойниковую структуру. Микротвердость осадков составляла 440-500 кг/мм2. В опытах большой продолжительности со временем нормальный ход электролиза нарушается: резко падает катодный выход по току до 10-20%.

Сучков с соавторами предложили использовать для получения тонкодисперсного порошка вольфрама хлоридно-фторидный расплав следующего состава (мас.%): KF — 38-42, KCI — 38-42, WCl6- 16-24. Для электрорафинирования применяется расплав состава (мас.%): 60 KCI-30 NaF-10 WCl6. Электролиз проводили в интервале температур 700-800о С при катодной плотности тока 0,6 А/см2. Катодный выход по току составлял 74-84%.

Ervin и Heltz предложили использовать расплав хлорида вольфрама и хлоридов щелочных или щелочноземельных металлов для получения чистого вольфрама. Плотность тока 0,025 А/см2, температура 900о С. Вольфрам осаждается в виде губки.

Описан электролиз хлоридных электролитов: KCl-NaCl-WCl6, LiCl-KCl-WCl6. Однако, авторам не удалось получить сплошных вольфрамовых слоев и эти расплавы были признаны не перспективными из-за их неустойчивости. Катодные осадки имели вид тонкого черного порошка, а выход по току не превышал 15%.

В расплаве KCl-NaCl (1:1) +4,8 мас.% WCl4 при температурах 680-900о С и катодных плотностях тока 0,2-4 А/см2 были получены вольфрамовые порошки. Повышение температуры способствует получению крупнокристаллических осадков. В том же направлении действует повышение катодной плотности тока. В случае непродолжительного времени электролиза (10 мин.) максимальный катодный выход по току составляет 57%, с увеличением продолжительности осаждения выход по току составляет около 26%. Электролиз проводили в кварцевом электролизере в атмосфере очищенного аргона.

В единственной работе по электроосаждению вольфрама из хлоридных расплавов были получены сплошные осадки толщиной I00 мкм. Осаждение проводили в расплаве CaCl — Ca2WCl6 (4-I0 мас.% W) при температурах 750-800о С и катодных плотностях тока 0,03-0,05 А/см2. Покрытия были с высокой микротвердостью — 600 кг/мм2 и неориентированные. Электролиз проводили в кварцевом электролизере в атмосфере очищенного инертного газа. Расплав помещали в тигель из стеклоуглерода. Отмечается, что вольфрамсодержащий расплав взаимодействует с кварцевой стенкой электролизера.

Одной из важных задач при разработке процессов электроосаждения вольфрама является выбор электролита, обеспечивающий получение сплошных беспористых покрытий толщиной до нескольких миллиметров с определенной структурой и ориентацией, высокой степени чистоты и с хорошими механическими свойствами при высокой скорости осаждения.

Сплошные вольфрамовые слои могут быть осаждены из трех типов расплавов: оксидных, галогенидно-оксидных и галогенидных. Из приведенных литературных данных можно сделать вывод о преимуществах, недостатках и о возможности применения того или иного расплава.

Чисто оксидные и галогенидно-оксидные расплавы не требуют защитной атмосферы, хорошо растворяют окислы металлов, что позволяет получать осадки вольфрама со столбчатой структурой на различных подложках из графита, меди, никеля и молибдена.

Однако, эти расплавы имеют ряд недостатков: • Расплавы довольно агрессивны, в связи с чем возникают трудности в выборе материала для контейнера. Нестойкость контейнера в атмосфере воздуха вызывает иногда необходимость в создании инертной атмосферы в электролизере. • Максимальная толщина сплошных покрытий 50-200 мкм. Более толстые слои получаются только при использовании дополнительных приемов для измельчения зерна в осадке, что осложняет получение покрытий и часто ухудшает его свойства. • Низкая скорость осаждения потому, что равновесная валентность ионов вольфрама вследствие образования прочных комплексов с кислородом выше и равна шести, а качественные покрытия получаются только при низких плотностях тока 0,01-0,1 А/см2.

Несмотря на эти недостатки оксидные и галогенидно-оксидные электролиты могут быть использованы для получения сплошных вольфрамовых покрытий небольшой толщины на различных металлических подложках.

Применение фторидной ванны ограничивает токсичность, агрессивность, плохая растворимость в воде фторидных солей. Недостатком этого расплава является использование в качестве составной части расплава фторида калия — сильно гигроскопичного соединения. Недостаточное обезвоживание его приводит к осаждению пористых слоев.

Большинство осадков вольфрама, полученных электролизом оксидных, галогенидно-оксидных и фторидных расплавов, имели аксиальную текстуру <111>. Зерна в осадке являются двойниками. Огранка растущей поверхности осадка образована плоскостями семейства {112}. Совершенство текстуры определяется условиями электроосаждения: составом расплава, температурой, катодной плотностью тока. Известно, что хлоридные расплавы успешно используются для осаждения покрытий из таких тугоплавких металлов как молибден, рений, ниобий, ванадий. Поэтому представляет большой интерес осаждения вольфрама из хлоридных расплавов. По сравнению с другими электролитами хлоридные расплавы имеют ряд преимуществ: относительно низкую температуру плавления, высокий потенциал разложения, хорошую растворимость в воде, не ядовиты, не агрессивны. Прочность комплексов, малая летучесть фторидов по сравнению с хлоридами определяет их преимущества.

Поэтому также представляет интерес электроосаждение вольфрама из хлоридно-фторидной ванны, в которой сочетаются преимущества хлоридов и фторидов.

Как видно из приведенных литературных данных, существует много различных расплавов для получения сплошных слоев вольфрама, но ни один из них, кроме фторидного электролита, не дал возможности осадить толстых осадков. Не были получены они и из хлоридных расплавов. Это, по-видимому, не следствие специфики хлоридных электролитов как сред для электроосаждения, а связано с тем, что при исследованиях не учитывались особенности как хлоридного расплава, так и металлического вольфрама.

К особенностям хлоридных расплавов следует отнести их чувствительность к чистоте эксперимента и особенно к кислородсодержащим примесям. Галогениды вольфрама имеют высокое сродство к кислороду, вследствие чего кислородсодержащие материалы не могут быть использованы в качестве контейнеров. В вольфраме незначительна растворимость примесей внедрения (кислорода и углерода), причем она уменьшается с понижением температуры.

Фото

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Покрытие карбида вольфрама, как альтернатива гальваническому хромированию.

В течение более чем 70 лет хромированные покрытия оставались незаменимыми для защиты компонентов авиации, промышленных и потребительских изделий от износа, ударной нагрузки и коррозии. Однако в последние годы недостатки хромированных поверхностей заставили инженерное сообщество искать более дешевые и эффективные способы защиты поверхностей как в военном и гражданском авиационном секторе, так и в промышленности. Наилучшей альтернативой хромированию сегодня считается высокоскоростное газопламенное напыление (HVOF)

карбида вольфрама. Оценочные испытания и увеличение количества успешных промышленных применений HVOF покрытий карбида вольфрама для различных компонентов авиационных двигателей и планера доказывают их преимущество. Эти покрытия применяются на шасси самолетов, гидравлических цилиндрах, подшипниках реактивных двигателей и корпусах подшипников, валах турбин и даже на таких элементах, как цепь привода вертолета и узлах пропеллера. Обеспечивающие лучшую защиту от износа, ударной нагрузки и усталости, лучшую или аналогичную защиту от коррозии, эти покрытия постепенно заменяют хромирование.

Помимо того, что HVOF покрытия карбида вольфрама имеют преимущество при работе в тяжелых условиях, эти покрытия гораздо легче наносятся по сравнению с традиционными электролитическими ваннами с хромом. Действительно, большое количество опубликованных технологических оценок (как военной так и гражданской направленности) доказывают состоятельность HVOF покрытий для замены хромирования. На сегодняшний день большое количество лабораторных и опытных испытаний, коммерческой эксплуатации продемонстрировали преимущества HVOF покрытий в защите от износа, коррозии и перегрева; трудоемкости нанесения; родолжительности жизненного цикла; экономической эффективности.