Сведения о производителе токарного станка с ЧПУ 16К20Ф3

Производитель токарного станка 16К20Ф3 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Применение

Для обработки различных деталей на промышленных предприятиях широко используются токарные станки 16К20ФЗ, которые имеют необходимые технические характеристики. Производство данного типа оборудования было организовано на московском станкостроительном в 1970-х годах, которое поставлялось во многие регионы страны.

Современный модернизированный комплекс 16К20ФЗ

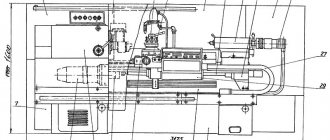

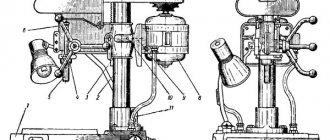

Общий вид токарного станка с ЧПУ 16К20Ф3

Фото токарного станка 16к20ф3

Фото токарного станка 16к20ф3

Фото токарного станка 16к20ф3

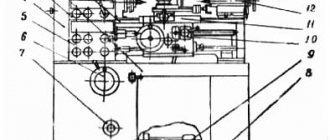

Кинематическая схема токарного станка с ЧПУ 16К20Ф3

Кинематическая схема токарного станка 16к20ф3

Главное движение сообщается шпинделю VI. Источником движения служит электродвигатель М1. Автоматическая коробка скоростей (АКС) 5 с электромагнитными муфтами обеспечивает автоматическое переключение частоты вращения. Коробка связана с двигателем и со шпиндельной бабкой клиноременными передачами.

Вращение в передней бабке с вала IV передается через зубчатые колеса на вал V и далее включением зубчатых колес или на шпиндель VI. При включении зубчатой пары шпиндель получает частоты вращения 35…560 мин–¹, а при включении зубчатых колес – 100…1600 мин–¹. Таким образом, шпиндель может получить 18 частот вращения (9 + 9), но, так как 6 из них повторяются, он имеет двенадцать рабочих частот вращения 35…1600 мин–1.

Приводы продольной и поперечной подачи могут иметь два исполнения: шаговый электрогидравлический (разомкнутая система ЧПУ) и с регулируемыми электродвигателями постоянного тока. В приводах подачи применяются беззазорные шариковые передачи 9 и 10 с шагом р = 10 мм для продольного и шагом р = 5 мм для поперечного перемещения. Продольное и поперечное перемещения каретки 2контролируются датчиками обратной связи 10 и 11 соответственно, которые вращаются от ходовых винтов через беззазорные зубчатые передачи.

Для нарезания резьбы по программе станок оснащен датчиком нарезания резьбы 12 типа ВЕ-51. Вращение датчика осуществляется также через беззазорную зубчатую передачу. Поворот резцедержателя происходит от электродвигателя М4 через передачи и, причем в начальный момент движения муфты М1 вал VII подается влево, торцевая плоскозубая муфта М2 расцепляется, и происходит поворот резцедержателя в нужную позицию, которая контролируется специальным блоком конечных выключателей 13. Затем направление вращения двигателя М4 и муфты М1 изменяется, вал VII подается вправо, сжимая пружину 14, и резцедержатель фиксируется муфтой М2. Начинается цикл обработки.

Технические параметры оборудования

Компоненты оборудования

По умолчанию токарные станки серии 16А20Ф3 комплектуются ЧПУ серии 2Р22, модель 16А20Ф3С39 поставляется с блоком НЦ-31-02. При этом габаритные размеры оборудования составляют 370*170*214,5 см при массе 4150 кг. Для подключения потребуется линия трехфазная электропередач 380 В.

В значимости от модификации станка изменяется максимально допустимый размер детали, обрабатываемой над станиной. Этот параметр может составлять 40 или 32 см. Это же касается сечения заготовки над суппортом, которая равна 22 или 20 см. Максимальная длина не может превышать 100 см. Она может изменяться в зависимости от установленной инструментальной головки – 90, 75 или 85 см.

Также необходимо рассмотреть характеристик токарного станка 16А20Ф3 с приводом. Наиболее важными из них являются:

- число рабочих скоростей – 22;

- пределы оборотов, об/мин – от 12,5 до 2000;

- диапазон скоростей, которые можно установить в ручном режиме для каждого ряда: I – 12,5-200; II – 50-800; III – 125-2000;

- в автоматическом режиме возможна установка 9 скоростей;

- диапазон автоматических переключений — 16;

- максимально допустимый крутящий момент составляет 800 Нм.

Технические характеристики подач станка:

- параметры максимального смещения. По оси X – 90 см: по оси Z – 25 см;

- шаг резьбы — от 0,1 до 39,999 мм;

- диапазон возможных поперечных и продольных скоростей одинаков и может варьироваться от 3 до 2000 мм/об;

- допустимая высота резца – 25 мм.

Стандартные блоки ЧПУ, идущие в комплектации с токарным станком 16А20Ф3, имеют практически одинаковые параметры. Число управляемых координат составляет 2. Дискретность изменения значения для каждой из них равно 0,001 мм. Разница заключается в датчике обратной связи. Блок ВЕ178А5 имеет расширенный функционал.

В видеоматериале показан пример первого запуска станка с блоком ЧПУ.

Передняя шпиндельная бабка станка 16К20Ф3

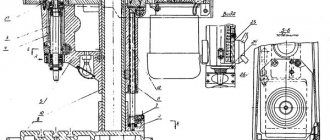

Чертеж передней шпиндельной бабки токарного станка 16к20ф3 (рис. 16а)

Установка передней бабки осью шпинделя по расчетной линии центров станка на станине производится двумя винтами.

Смазка передней бабки централизованная от специальной станции смазки, монтируемой на основании станка.

Шпиндель смонтирован в двух конических роликоподшипниках типа «Гаме» или отечественных № 3182120 кл. «С» и № 46216 кл. «А».

Выбор радиального зазора в заднем подшипнике и компенсация тепловых деформаций производится под действием пружин 21.

Внимание! подшипник типа «Гаме» регулируется на заводе-изготовителе станка и не требует регулировки в процессе эксплуатации станка.

В станках 16К20ФЗС5 ж 16К20ФЗС8 в передней бабке устанавливается датчик резьбонарезания I.

Для постоянной выборки люфта в зубчатом зацеплении шестерня 6 постоянно поджата пружинами 2. Разрешающая способность датчика 1000 импульсов на оборот и I нулевой импульс для о положения шпинделя при вводе в нитку при нарезании резьбы в несколько проходов.

Смазка шпиндельной бабки централизованная.

Привод поперечной подачи токарного станка с ЧПУ 16К20Ф3С5

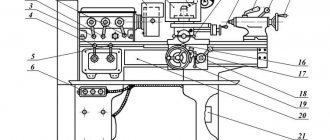

Чертеж привода поперечной подачи токарного станка 16к20ф3

Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 – по направляющим каретки. От шагового двигателя с гидроусилителем 16, закрепленного на кронштейне 14, вращение передается винту качения 9 через колеса 17 и 13. Для выбора зазора в зубчатом зацеплении смещают колесо 17 относительно колеса 13. Винт качения 9 установлен в радиальных подшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осевого смещения винт качения удерживается упорными подшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21и втулки 20 недопустимо.

Корпус гайки 6 жестко крепят к суппорту 1 клином 5. Жесткая стыковка корпуса гайки 6 с фланцем 3 достигается подшлифовыванием последнего.

Выбор зазора и регулировку натяга в паре винт–гайка качения производят поворотом полугайки 7 относительно полугайки 4 с помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1 мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Нарезание резьбы достигается согласованием сигналов, поступающих от фотоэлектрического датчика резьбонарезания 12 (рис. 2.13) в шпиндельной бабке, и сигналов, поступающих в шаговый двигатель М2. Благодаря этому вращение шпинделя согласуется с продольным перемещением суппорта. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Рд нарезаемой резьбы. Известные расчетные перемещения: 1 об. шп. → Рд мм перемещения суппорта выражаются через числа импульсов; 1000 импульсов от датчика 12 → 100 Рд импульсам на двигатель М2 (учитывая дискретность перемещений: Рд/0,01 = 100 Рд), то есть 10 импульсов от датчика 12 → Рд импульсам на двигатель М2.

Поворот планшайбы 3 шестипозиционного резцедержателя вокруг горизонтальной оси (вал VII) производится электродвигателем М4 через зубчатые колеса и червячную передачу . В рабочем положении планшайба фиксируется от поворота плоскозубчатой муфтой М2. Ее сцепление, которому препятствует пружина на валу VII, и расцепление происходят благодаря винтовой форме зубьев муфты М1. В начальный момент движения муфты М1 вал VII подается влево, муфта М2расцепляется и происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями. Затем направление вращения двигателя М4 и, соответственно, муфты М1 меняется, кулачками полумуфты М1 сжимается пружина, и подвижная часть полумуфты М7 фиксируется на неподвижной ее части. Начинается рабочий цикл обработки.

Привод продольной подачи токарного станка с ЧПУ 16К20Ф3

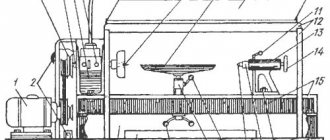

Чертеж привода продольной подачи токарного станка 16к20ф3

Привод продольной подачи — включает одноступенчатый редуктор, опоры ходового винта и шариковую передачу винт-гайка качения с условным диаметром 63мм, шагом 10мм. Редуктор имеет 2 исполнения: для гидравлического шагового привода и для установки электродвигателя постоянного тока. В конструкции предусмотрена возможность с установкой датчика обратной связи.

Еще один вариант станка

Токарно-револьверный станок с ЧПУ (ТРС) – с расширенной функциональностью (увеличено число операций, выполняющихся данным устройством со специальной головкой). Применяя ее, можно использовать в работе разные виды резцов и это повышает производительность станков. При работе с устройствами токарной группы, оснащенными ЧПУ модулем, удается свести к минимуму участие человека в технологическом процессе.

Основное техническое отличие станков 16к20 из серии токарно-винторезных, – от револьверного, состоит в отсутствии ходового винта и задней бабки у револьверных. Но зато у этих моделей есть револьверная головка (в ее гнездах устанавливают инструмент). Можно вставить несколько инструментов (по числу резцедержателей) в револьверную головку. Заготовка, зажатая патроном или при помощи цангового зажимного устройства, обрабатывается несколькими переходами.

Выгода револьверной головки очевидна, если для осуществления операций на производстве понадобится многообразие режущих инструментов. Вращаясь вокруг своей оси, она резцы последовательно подводит инструменты к детали.

Поворотный резцедержатель станка 16К20Ф3

Чертеж поворотного резцедержателя токарного станка 16к20ф3

Конструкция поворотного резцедержателя приведена на рис. 2.15. На выходном валу 4 находится съемная инструментальная головка (на рисунке не показана), связанная с подвижной полумуфтой 6 плоскозубчатой муфты. Поворот резцедержателя осуществляется через червячную пару 1–2, кулачковую полумуфту 7, другая половина 8 которой жестко связана с валом 4. В начальный момент движения этой кулачковой муфты вал 4 подается влево, при этом подвижная полумуфта 6 плоскозубчатой муфты отходит от неподвижной полумуфты 3 и резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9. Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажима подает команду, электродвигатель поворота отключается, и начинается рабочий цикл обработки.

В съемной инструментальной головке можно установить шесть резцов-вставок или три инструментальных блока, которые налаживают на размер вне станка в специальных оптических приспособлениях регулировочными винтами в двух плоскостях.

На схеме показан вариант механизированной задней бабки, в которой пиноль перемещается от электромеханической головки ЭГ.

Задняя бабка станка 16К20Ф3

Чертеж задней бабки токарного станка 16к20ф3

Задняя бабка имеет жесткую конструкцию. При помощи рукоятки, эксцентрикового вала, прижимной планки и системы рычагов задняя бабка закрепляется на станине.

Если рукоятка 13, отведённая в крайнее заднее положение,не обеспечивает достаточный прижим задней бабки к станине, то нужно посредством регулирования винтами 17 и 23 при отпущенных контргайках 13 и 24 изменяя положение прижимной планки 19, установить необходимое усилие прижима.

Перемещение пиноли осуществляется при помощи электромеханической головки «ПРИЗ ВС05» через винт, с шагом 5 мм.

Постоянство усилия зажима детали обеспечивается при помощи тарельчатых пружин.

Электрооборудование токарного станка с ЧПУ 16К20Ф3

Выбор скорости шпинделя

Для включения соответствующей скорости шпинделя сигналы подаются на кодовые реле скорости. Соединение контактов кодовых реле представляет собой релейный дешифратор, на выходе которого, при соответствующем включении кодовых реле, получаем одну из девяти необходимых скоростей шпинделя, с включением соответствующей электромагнитной муфты АКС (порядок включения электромагнитных муфт указаны в таблице на принципиальной электросхеме станка).

При отключении всех реле подаётся команда на торможение. Вращение шпинделя в толчковом режиме возможно при отключении всех кодовых реле и при нажатии кнопки толчкового режима, которая включает малую скорость шпинделя в прямом направлении. Контроль диапазона осуществляется концевым выключателем. Включение электродвигателя главного привода осуществляется подачей команды от устройства ЧПУ или от пульта управления станка на промежуточные реле с включением соответствующего контактора.

Назначение и обозначение аппаратов, осуществляющих работу шпинделя, указаны в таблице № 5.

Выбор позиции инструмента

На станке предусмотрена возможность установки 6 идя 8-ми позиционной резцедержки — револьверной головки.

Поворот резцедержки на необходимую позицию осуществляется при подаче сигнала на реле смены инструмента резцедержки и кодовые реле позиция инструмента с включением электродвигателя или гидромотора. Схема построена на совпадении заданной позиции инструмента с устройства ЧПУ с позицией, определяемой концевыми выключателями контроля позиции резцедержки.

При совпадении позиции включаются реле совпадения, которое даёт команду на реверс резцедержки.

По окончании цикла поворота резцедержателя происходит включение реле обратной связи» дающий сигнал в устройство ЧПУ на продолжение отработки программы.

Условное обозначение и назначение аппаратов по электросхеме, осуществляющих работу резцедержки, приведены в табл. 6.

Включение охлаждения

В автоматическом режиме двигатель охлаждения работает при подаче сигналов устройства ЧПУ на промежуточное реле, которое включает контактор электродвигателя охлаждения .

В процессе резания возможен пуск охлаждения выключателем с пульта управления станка при включенном главном приводе.

Условное обозначение назначения аппаратов, участвующих в работе охлаждения — приведены в таблице 7.

Работа агрегатов смазки

Электродвигатель смазки включается при каждом первоначальном пуске станка и остается включенным на время, необходимое для смазки. При работе станка продолжительное время цикл смазки устанавливается соответствующими реле о необходимой выдержкой времени на смазку и паузу.

На станке предусмотрена возможность включения смазки во время паузы — толчковой кнопкой не нарушая цикла смазки.

Условное обозначения аппаратов, участвующих в работе агрегата смазки — приведены в таблице 7.

Зажим и разжим патрона, подвод и отвод пиноли

Станок может быть оснащен устройствами электромеханическими «Приз» для подвода и отвода пиноли задней бабки и зажима и разжима детали в патроне» Управление предусмотрено ножными педалями; каждая из которой имеет свою определенную функцию см черт. 16К20Ф.390.000 Э3 и черт. 16К20Ф.290.000 Э4 лист 1.

Блокировки

В электросхеме станка осуществлены блокировки:

- запрещающие включение электродвигателя главного привода одновременно в прямом и обратном направлениях. Для этого использованы размыкающие контакты контакторов РК5 и РК4в цепях катушек этих контакторов;

- запрещающие включение электродвигателя резцедержки одновременно в прямом и обратном направлениях. Для этого использованы размыкающие контакты контакторов РК7 и РК8 в цепях катушек этих контакторов;

- ограничение перемещения каретки и суппорта в крайнюю предельных положениях. Отвод суппортной каретки из крайних положений осуществляется соответствующими кнопками в ручном режиме (см. принципиальную схему станка);

- запрещение включения одновременно нескольких электромагнитных муфт при смене скоростей шпинделя;

- запрещение первоначального включения шпинделя в автоматическом режиме без внешнего ограждения шпинделя;

- на станках с устройством ЧПУ Алкатель осуществляется блокировка, запрещающая одновременно включение магнитных пускателей зажима и разжима изделия. Для этого использованы размыкающие контакты контакторов РК5 и РКВ и кнопок КН4 иРК6 в цепях катушек этих контакторов.

Защита

- Защита электродвигателя от токов коротких замыканий осуществляется автоматическим выключателем типа АК63-3М. Значение номинальных токов и токов уставки автоматов даны на принципиальной схеме ставка.

- Защита электродвигателей от длительных перегрузок .осуществляется тепловым реле типа ТРН-25, ТРН-10. Значение номинальных токов и токов уставки даны на принципиальной электросхеме станка,

- Защита трансформаторов осуществляется:

- со стороны 380 вольт автоматическим выключателем;

- со стороны понижающего напряжения — трансформаторы защищены плавкими предохранителями тип ПРС-20 от токов’ короткого замыкания в цепях управления. Типы и данные по току плавких вставок приведены в схеме I

- В электросхеме станка предусмотрена нулевая защита, обеспечивающая невозможность произвольного самовключения электроаппаратов при установлении подачи электроэнергии после внезапного её исчезновения. Это осуществляется катушками магнитных пускателей: и реле, которые при понижении напряжения ниже 80% номинального значения автоматически отключают электродвигатель и релейную схему от сети.

- Электросхема имеет блокировку, осуществляющую немедленное отключение вводного автомата и торможение шпинделя при открывании дверей шкафа управления. Для осмотра и наладки электроаппаратуры под напряжением в схеме предусмотрен деблокирующий переключатель БУ2, установленный в шкафу управления, которым пользуются только электромонтёры.

- Переключатели ВУ2 устанавливаются в положение «дверь открыта», после чего можно включить вводной автомат и приступить к наладочным работам.

- По окончании пусконаладочных и ремонтных работ, переключатель ВУ2 должен быть поставлен в положение «дверь закрыта», иначе при закрывании дверей шкафа происходит отключение вводного автомата.

- Для контроля наличия напряжения между любым из трёх линейных проводов и шиной заземления служит мигающий индикатор напряжения ИМ, установленный в шкафу управления. Он работает только при открытой двери шкафа управления и показывает включенное состояние вводного автомата, а также контролирует состояние главных контактов. Пульсирующее мигание индикатора красного цвета обращает внимание обслуживающего электромонтёра на наличие напряжения хотя бы в одной из фаз.

Меры безопасности

На станке для безопасности работы предусмотрены следующие меры безопасности:

При отключенном положении вводного автомата BAI это мигание сигнализирует о неисправности автомата

Токарный станок 16К20Ф3

Станок 16К20Ф3 является наиболее массовой моделью отечественного токарного станка. Станок 16К20Ф3 предназначен для выполнения патронных и центровых токарных работ, на нем в полуавтоматическом цикле могут быть обработаны разнообразные наружные и внутренние цилиндрические, конические и криволинейные поверхности, а также нарезаны резьбы.

В зависимости от комплектования устройством ЧПУ модификации станка имеют следующие обозначения: 16К20Ф3С1 — с устройством ЧПУ «Контур 2ПТ», 16К20Ф3С2 — с устройством СС221-02Р фирмы Alcatel (Франция), 16К20Ф3С4 — с устройством ЭМ907, 16К20Ф3С5 — с устройством Р22-1М, 16К20Ф3С6 — с устройством 1Н22-62, 16К20Т1 — с устройством «Электроника НЦ-31».

Техническая характеристика станка 16К20Ф3С5 приведена в табл. 35. В шпиндельной бабке станка 16К20Ф3 предусмотрено переключение вручную с помощью рукоятки трех диапазонов скоростей, что вместе с девятискоростной АКС с учетом перекрытия некоторых ступеней обеспечивает получение 22 частот вращения шпинделя в диапазоне 12,5 — 200; 50 — 800; 125 — 2000 об/мин.

На рис. 84 графически представлены технологические возможности станка 16К30Ф3 исходя из взаимного положения рабочих органов в конечных рабочих положениях. Шпиндель имеет фланцевый конец с условным размером 6 по ГОСТ 12593-72 (с поворотной шайбой) и отверстие с конусом Морзе 6. Наибольший диаметр прутка, проходящего через шпиндель, равен 50 мм. Максимальная высота державки резца равна 25 мм. Повторная шестипозиционная револьверная головка станка 16К20Ф3 с горизонтальной осью поворота, параллельной оси шпинделя, имеет на поперечных салазках два смещенных на 75 мм вдоль оси одно относительно другого рабочих положения, в каждое из которых она может быть переставлена по мере необходимости.

Инструментальный диск 9 (рис. 85), на лицевой стороне которого имеются пазы для крепления шести резцов-вставок или резцовых блоков, съемный, он смонтирован на коническом выступе вала 1 и прижат к задней торцовой поверхности подвижного плоскозубчатого колеса 2 полумуфты с выпуклыми круговыми зубьями. В свою очередь, полумуфта жестко скреплена с валом 1. Неподвижная полумуфта 3 с вогнутыми круговыми зубьями скреплена с корпусом головки 4.

Момент достижения револьверной головки требуемой позиции фиксируется срабатыванием герметезированных электрических кантактов 7 (герконов) шестипозиционного командоаппарата 5, на которые воздействует вращающийся синхронно с валом 1 магнит 6. При достижении заданной позиции включается реле совпадения, которое дает команду на реверс двигателя, но подвижное плоское колесо 2 вместе с инструментальным диском 9 удерживается от поворота фиксатором 8. По окончании зажима сигнал реле максимального тока отключает электродвигатель поворота и дает команду в устройство ЧПУ на продолжение автоматического цикла.

Важное значение для нормальной эксплуатации и сохранения долговечности станка имеет правильное и регулярное смазывание, которое необходимо производить строго в соответствии с картой (табл. 41) и схемой смазывания (рис. 86) станка 16К20Ф3.

Система смазывания шпиндельной бабки станка 16К20Ф3 — автоматическая. Шестеренный насос, приводимый во вращение через ременную передачу от электродвигателя главного привода, всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через минуту после включения электродвигателя главного привода начинает вращаться диск маслоуказателя 4. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. При прекращении вращения диска необходимо тут же отключить станок и очистить фильтр, промыв его элементы в керосине. Фильтр следует очищать не только при его засорении, но и регулярно не реже 1 раза в месяц. Из шпиндельной бабки масло через сетчатый фильтр 9 с магнитным патроном сливается в резервуар. Ежедневно перед началом работы необходимо проверять по риске маслоуказателя уровень масла и при необходимости доливать его.

Смазывание направляющих суппорта и станины станка 16К20Ф3 осуществляется автоматически от станции смазывания, установленной в основании. Шестеренный насос станции включается одновременно с включением станка и в дальнейшем периодически по команде от моторного реле времени, с помощью которого устанавливается промежуток времени 10 — 240 мин между подачами масла. Дозирование подачи масла осуществляется с помощью пневматического реле времени, настроенного на 3 — 5 с. За это время необходимая порция масла поступает от разветвительной коробки ко всем точкам смазки направляющих. Если необходимо осуществить дополнительную подачу масла к направляющим, следует нажать кнопку «Толчок смазки». Подача масла осуществляется в течение всего времени нажатия кнопки.

Гидрооборудование станка 16К20Ф3 состоит из следующих элементов: гидростанции 7,5/1500 Г48-44, в которую входят резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлождения рабочей жидкости, контрольно-регулирующая аппаратура; гидропривода продольного хода каретки Э32Г18-23; гидропривода поперечного хода ссупорта Э32Г18-22; магистральных трубопроводов, соеденяющих между собой гидравлические узлы и аппаратуру.

41. Карта смазывания и расхода смазочных материалов станка 16К20Ф3

| Смазываемый механизм | Способ смазывания | Марка смазочного материала | Периодичность замены или смазывания при ручном способе | Количество заливаемого масла, л |

| Шпиндельная бабка и АКС | Централизованный | Индустриальное И-20А | 1 раз в 6 месяцев | 20 |

| Каретка | — | Индустриальное И-30А | 2 раза в 6 месяцев | 10 |

| Редуктор продольной и поперечной подачи | Разбрызгивание | Индустриальное И-20А | 1 раз в 6 месяцев | 2 |

| Редуктор поворота револьверной головки | — | Индустриальное И-30А | 1 раз в месяц | 0,5 |

| Винтовые пары | Ручной | ЦИАТИМ 201 | 1 раз в 6 месяцев | 0,5 |

| Задняя бабка | — | Индустриальное И-30А | Ежедневно | 0,5 |

| Правая опора продольного винта | — | Индустриальное И-20А | 1 раз в 6 месяцев | 2 |

| Левая опора продольного винта | — | ЦИАТИМ 201 | 1 раз в 6 месяцев | 0,5 |

Станок 16К20Ф3 устанавливают на бетонном полу цеха (без специального фундамента) и закрепляют четырьмя фундаментными болтами. Выверку станка с точностью 0,02 мм на 1000 мм следует производить с помощью клиньев или башмаков по уровням, расположенным на суппорте параллельно и перпендикулярно оси центров, перемещения суппорт на всю длину хода.

Пусковые работы выполняют в соответствии с общими указаниями. Устройство ЧПУ необходимо соеденить со станком с помощью кабелей, входящих в комплект станка. Для устройства Н22-1М таких кабелей семь.

На включенном станке в режиме «Ручное управление» с помощью тумблеров осуществить перемещения по осям X и Z в обоих направлениях по всей возможной длине хода на быстром ходу и рабочих подачах. От кнопок пульта управлением станком проверить работу остальных механизмов и систем станка: подачу масла в шпиндельную бабку, в АКС и к направляющим, переключение скоростей шпинделя, работу поворотной револьверной головки, работу аварийных и блокировочных выключателей, подачу охлождающей жидкости. Обкатать шпиндель станка на минимальной скорости в течение 30 мин, а затем последовательно кратковременно на всех остальных частотах вращения.

Проверить работу станка в режиме ручного ввода. Завершаются пусконаладочные работы проверкой геометрической точности станка, работой по тест-программе и обработкой образцов.

Гидропривод токарного станка с ЧПУ 16К20Ф3

Гидросхема токарного станка с ЧПУ 16к20ф3

Как правило, гидравлические схемы непосредственно приводов (исключая систему управления) станков с ЧПУ довольно просты. Они включают типовую насосную установку переменной подачи с дроссельным, объемным или комбинированным регулированием, вырабатывающую подачу равную расходу в гидросистеме, при малом изменяемом давлении, а также гидродвигатели или усилители момента, связанные с рабочими органами станка.

На рис. 57 приведена гидравлическая схема широко распространенного токарного станка с ЧПУ мод. 16К20Ф3.

Гидропривод токарного станка с ЧПУ модели 16К20Ф3. Управление гидроприводом, различные блокировки, зажим и разжим патрона осуществляются элементами электрической схемы. В гидропривод станка входят:

- 1) гидростанция с регулируемым насосом аксиально-поршневого типа H1, насосом подпитки Н2, фильтром Ф и холодильником X, аккумулятором А а также контрольно-регулирующей аппаратурой;

- 2) гидроусилитель моментов продольного хода каретки УМ1;

- 3) гидроусилитель моментов поперечного хода суппорта УМ2.

Включение гидропривода осуществляют нажатием кнопки «Пуск» гидроагрегата. Работа гидропривода происходит в соответствии с подачей электрических команд от пульта управления к шаговым двигателям гидроусилителей. Работа гидроусилителей момента поперечного хода суппорта и продольного хода каретки происходит с помощью шаговых двигателей, выходные валы которых посредством муфт жестко соединены с входными валами гидроусилителей. При отработке шаговым двигателем какого-то числа электрических импульсов происходит поворот входного вала и смещение запорно-регулирующего элемента дросселирующего гидрораспределителя на пропорциональную величину. Масло от насоса через щели гидрораспределителя и распределительный диск воздействует на поршни роторного гидроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. За счет энергии масла, подводимого к гидроусилителю, электрические сигналы малой мощности, поступающие на вход шагового двигателя, усиливаются и преобразуются в синхронное (по отношению к валу шагового двигателя) вращение выходного вала гидроусилителя с вращающим моментом, необходимым для перемещения рабочих органов. Величину поворота выходного вала гидроусилителя определяет число поданных импульсов на шаговый двигатель, а скорость — частота их следования.

Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Обозназначение

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Особенности конструкции

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Управление

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

Технические характеристики станка 16К20ф3

| Наименование параметра | 16К20Ф3С32 | 16К20Ф3С5 | 16К20Ф3С8 |

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Основные параметры станка | |||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 220 | 220 | 220 |

| Диаметр отверстия в шпинделе, мм | 53 | 53 | 53 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления в стали, мм | 25 | 25 | 25 |

| Предельный диаметр сверления в чугуне, мм | 28 | 28 | 28 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 22 | 22 | 22 |

| Пределы чисел оборотов шпинделя, об/мин | 12,5…2000 | 12,5…2000 | 12,5…2000 |

| Количество автоматически переключаемых скоростей | 9 | 9 | 9 |

| Диапазон автоматического переключения | 16 | 16 | 16 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I — 12.5..200 Ряд II — 50..800 Ряд III — 125..2000 | Ряд I — 12.5..200 Ряд II — 50..800 Ряд III — 125..2000 | Ряд I — 12.5..200 Ряд II — 50..800 Ряд III — 125..2000 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное / поперечное, мм | 900/250 | 900/250 | 900/250 |

| Максимальная скорость продольной подачи при нарезании резьбы, мм/мин | 2000 | 1200 | 2000 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | до 20 | 0,01..40 |

| Диапазон скоростей продольных подач, мм/мин | 3..2000 | 3..1200 | 1..2000 |

| Диапазон скоростей поперечных подач, мм/мин | 3..2000 | 1,5..600 | 1..2000 |

| Скорость быстрых продольных ходов, мм/мин | 7000 | 4800 | 7500 |

| Скорость быстрых поперечных ходов, мм/мин | 4000 | 2400 | 5000 |

| Дискретность продольного перемещения | 0,002 | 0,01 | 0,01 |

| Дискретность поперечного перемещения | 0,002 | 0,005 | 0,005 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,001 | 0,001 | 0,001 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,001 | 0,05 | 0,05 |

| Тип датчика нулевого положения | КВД3-24 | КВД3-24 | |

| Тип датчика обратной связи | РОД-620 | ВТ | |

| Тип резьбонарезного датчика | РОД-620 | ИГР | ИГР |

| Электродвигатель главного привода | А02-52-4СП43, М301 4А132М443, М301 | А02-52-4СП43, М301 4А132М443, М301 | А02-52-4СП43, М301 4А132М443, М301 |

| Мощность двигателя главного привода, кВт | 11 | 11 | 11 |

| Суммарная мощность электродвигателей, кВт | 20 | 20 | 20 |

| Суммарная мощность станка, кВт | 22 | 22 | 22 |

| Габариты и масса станка | |||

| Масса станка с ЧПУ, кг | 5000 | 5000 | 5000 |

Технические характеристики токарно-винторезного станка 16К20Ф3 с ЧПУ NC-210.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 500 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах | мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе | мм | 55 |

| Наибольший ход суппорта поперечный | мм | 210 |

| Наибольший ход суппорта продольный | мм | 905 |

| Максимальная рекомендуемая скорость рабочей продольной подачи | мм/мин | 2000 |

| Максимальная рекомендуемая скорость рабочей поперечной подачи | мм/мин | 1000 |

| Количество управляемых координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Точность позиционирования | мм | 0,01 |

| Повторяемость | мм | 0,003 |

| Диапазон частот вращения шпинделя | 1/об. | 20…2500 |

| Максимальная скорость быстрых продольных перемещений | м/мин | 15 |

| Максимальная скорость быстрых поперечных перемещений | м/мин | 7,5 |

| Количество позиций инструментальной головки | 6 | |

| Мощность привода главного движения | кВт | 11 |

| Суммарная потребляемая мощность | кВт | 21,4 |

| Габаритные размеры станка | мм | 3700х2260х1650 |

| Масса станка (без транспортера стружкоудаления) | кг | 4000 |