Сведения о производителе токарно-винторезного станка 1К62

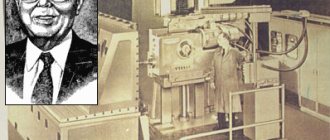

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Причины погрешностей точения на токарно-винторезном станке 1К62

На точность и чистоту обработки могут влиять следующие факторы:

- Неправильная установка станка на фундаменте по уровню;

- Наличие зазора между прижимными планками каретки и станиной; наличие зазора между направляющими и клиньями (необходимо подтянуть прижимные планки и клинья);

- Нежесткое пружинящее крепление резца;

- Деталь, закрепленная в патроне, имеет большой вылет (ее следует поддержать люнетом или поджать центром);

- Плохо закреплена планшайба для патрона, крепежные винты патрона недостаточно затянуты;

- Наличие грязи в конусном отверстии шпинделя;

- Неуравновешена масса патрона или обрабатываемой детали (необходимо уравновесить);

- Неправильно выбраны режимы резания (велика скорость резания или подача);

- Неправильно отрегулированы подшипники шпинделя. (о регулировке см. раздел «Регулирование станка», стр. 43).

Регулирование токарно-винторезного станка 1К62

Регулирование натяжения ремней главного привода

Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от главного двигателя к фрикционному валу, следует проверить натяжение ремней. Если ремни (недостаточно натянуты, их следует подтянуть. Для этого требуется снять нижний кожух, закрывающий моторную установку, и отпустить гайку, крепящую клиновой палец зажима вертикальной оси плиты, и гайку, крепящую подмоторную плиту. Посредством поворота круглой гайки против часовой стрелки следует опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо после регулировки затянуть.

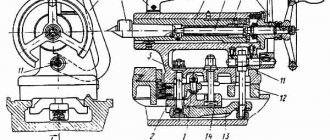

Регулирование фрикционной многодисковой муфты

Фрикционная реверсивная муфта токарно-винторезного станка 1к62

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту главного привода.

Для этого необходимо выключить электродвигатель главного движения и снять верхнюю крышку передней бабки и маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого вращения шпинделя, а поворотом гайки 3 — муфту обратного вращения. Для регулирования муфты прямого вращения (рукоятка 21 (см. рис. 5) включается вниз, а для регулирования муфты обратного вращения — вверх. При этом рукоятка (см. рис. 5) должна быть отклонена влево (включен перебор 16 : 1). Поворот гаек может быть осуществлен лишь после того, как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка обратно заскочила в паз гайки, в противном случае ‘может произойти самопроизвольное отвинчивание последней.

Если после регулировки включение рукоятки 21 (см. рис. 5) производится с трудом, значит муфта слишком сильно затянута и следует несколько ослабить гайки.

Регулирование ленточного тормоза

Ленточный тормоз токарно-винторезного станка 1к62

Если при выключении фрикционной муфты не происходит достаточно быстрого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без изделия и патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика-рейки 4, фиксация положения которого обеспечивается шариком 5 с регулирующей пружиной 6.

Регулирование подшипниковых опор шпинделя

Опоры переднего и заднего концов шпинделя токарного станка 1к62

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиально-упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 9 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое (перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 9.

Регулирование осевого зазора радиальноупорных подшипников задней опоры шпинделя производится вне корпуса бабки гайкой 11 через тепловой компенсатор 12. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между подшипниками и проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 13.

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

В статье рассказано о встречающихся поломках коробки скоростей токарного станка. Описаны их причины и способы устранения самостоятельно. Также дана приблизительная стоимость ремонта коробки скоростей станка в Москве.

Далее

Ремонт координатных станков

Что собой представляет координатный станок? Как его чинить самостоятельно и стоит ли это делать?

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

Ремонт станины станка

От того, в каком состоянии находятся направляющие станины токарного оборудования, зависит точность его работы. Поэтом нужно своевременно проводить ремонт оборудования и ео отельных элементов.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

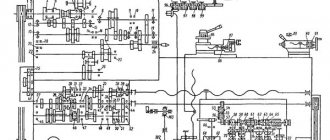

Смазка токарно-винторезного станка 1К62

Схема смазки токарно-винторезного станка 1к62

Долговечность механизмов станка во многом зависит от своевременной и доброкачественной смазки взаимодействующих деталей. Предварительно перед смазкой и пуском станок тщательно протирается.

При работе станка все детали механизма и подшипников передней бабки (рис. 4) смазываются от автоматически действующего плунжерного насоса 2.

Плунжерный насос, приводимый в действие эксцентриком, сидящим на фрикционном валу, подает масло из резервуара, расположенного на дне корпуса передней бабки, через пластинчатый фильтр к переднему шпиндельному подшипнику и на лоток, откуда оно растекается к необходимым механизмам узла.

После включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла, указывающая на нормальную работу, насоса. Если струйка не появляется, необходимо снять верхнюю крышку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, отрегулировать нормальную работу насоса.

Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло стоит ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо долить масло в резервуар. При включенном станке уровень, масла в резервуаре понижается, так как часть масла циркулирует в системе. Это не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка «Слив масла», находящаяся в маслоуказателе.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются вместе с отработанным маслом.

Перед следующим заполнением корпуса маслом следует произвести тщательную промывку и чистку передней бабки, чтобы полностью удалить отстоявшуюся грязь. Недопустимо для чистки применять протирочные материалы с отделяющимися волокнами.

Свежее масло следует заливать только после тщательной просушки узла.

Смазка коробки подач осуществляется от плунжерного насоса 3, расположенного в верхней части корпуса. За исправностью работы насоса можно следить через смотровой глазок, расположенный на передней крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Заливка масла производятся в верхнюю часть резервуара коробки подач. Пробка для слива масла находится в нижней стенке корпуса.

Плунжерный насос 4 в фартуке смонтирован в нижней крышке и приводится в действие от эксцентрика вала червячной шестерни. Он обеспечивает смазкой все приводные части, подшипниковые опоры и направляющие суппорта и каретки.

Включение подачи масла на направляющие суппорта и каретки производится краном 10.

Рекомендуется в начале смены поставить кран в положение «0» (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть в положение- «3» (закрыто).

Если во время работы станка кран остается в положении «0» (открыто), то все масло из резервуара фартука в течение смены будет выкачено.

Заливка масла производится через отверстие в левой стенке фартука, закрываемое пробкой.

В нижней крышке фартука расположены две пробки для слива масла. Винт поперечной и продольной подач суппорта и их опор, а также ось резцовой головки смазываются пресс-масленками 7, 11, 12, 13.

Смазка опор эксцентрикового вала пиноли и винта задней бабки осуществляется через пресс-масленки 5, 8, 9, 14; подшипники ходового винта и ходового вала смазываются через отверстие, закрываемое пробкой 6.

В период эксплуатации станка необходимо следить за работой масляных насосов и наличием масла в резервуарах. Характеристики масел и периодичность смазывания указаны в карте смазки.

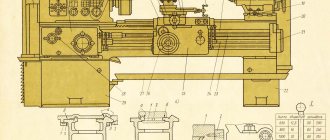

Токарный станок 1к62 б устройство ремонт регулировка

Станок 1к62: описание, устройство, эксплуатация

1к62 токарно-винторезный станок при Советском Союза был одним из распространенных. Это устройство и сейчас можно увидеть в цехах. Главные преимущества 1к62 – это надежность в эксплуатации, хорошая продуктивность, выносливость, способность обработки крупных заготовок.

1к62 токарные станки стали использоваться еще с тридцатых годов прошлого века. Разрабатывались они на базе . Применялись для работы с деталями из разнообразных материалов.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

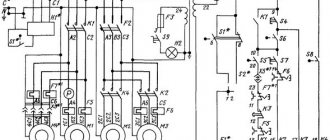

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

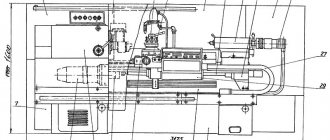

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Модернизация

Токарное оборудование, изготовленное по шаблону 1К62, значительно усовершенствовано. Детали сделаны из прочных сплавов, которые сильно отличаются от предыдущих. В них изменена электросхема.

Модификации стали более надежными, имеющими разную мощность. Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Теперь на станках можно изготавливать еще более качественные детали высокой точности исполнения. Это стало возможным благодаря чугунной станине, имеющей идеальную жесткость. Работа токарей стала значительно легче.

Преимущества

1к62, характеристики которого описаны выше и винторезный станок 1к62д относятся к классу лобового типа. Технические характеристики станков 1к62 позволяют обрабатывать и детали из закаленных металлов. 1к62, паспорт которого можно скачать в интернете имеет и другие достоинства:

- виброустойчивость;

- возможность использования твердосплавных резцов;

- универсальность в работе;

- большой скоростной диапазон;

- высокая прочность всех деталей.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

Техника безопасности

При эксплуатации любой техники существует определенный свод правил техники безопасности. Токарные станки, как фрезерные и другие, довольно опасны при использовании.

i-perf.ru

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

Чтобы хорошо разбираться, какая поломка произошла в станке и как ее устранить самостоятельно, необходимо знать устройство станка. Из каких деталей он состоит, и какие функции выполняют они.

Виды поломок

1. Вращательный момент при включенном двигателе не поступает к шпинделю.

Причины:

- Произошел срез шпонки на колесе или муфте;

- произошел износ дисков на фрикционной муфте;

- произошло срезание штифта на предохранительной муфте;

- произошло нарушение регулировки перемещения на оси шестеренок или блоков.

2. Перестали переключаться скорости

Причины:

- Произошло срезание шпонки или штифта с помощью которых крепится рукоятка, вилка или зубчатый сектор в управлении;

- произошла поломка вилки или рычага переключения скоростей;

- износился шпоночный паз на рычаге переключения скоростей;

- произошло забивание торца зубьев на колесе.

3. Трудно происходит переключение зубчатых колес

Причины:

- Изогнуло или скрутило вал;

- образование задиров, забоин на валу, шлицах и шпонке;

- отличается от необходимой величины посадки колес механизма или блока на вал.

4. Включая скорость не проворачиваются валы в коробке

Причина — одновременное включение двух скоростей.

5. Самопроизвольное выключение скоростей

Причины:

- Сопряженные колеса не полностью сомкнулись зубьями;

- возникает усилие на ось при сцеплении зубьев колес, связанное с тем, что валы не параллельны;

- произошло ослабление пружины фиксатора;

- разнос отверстий для фиксатора.

6. Коробка нагревается больше 50 градусов

Причины:

- Нет промежутка между зубьями на колесе;

- в системе мало смазки, засорились путепроводы для подачи смазки;

- подшипники на валах слишком затянуты.

7. Не происходит перемещение рабочего органа относящегося к механизму подачи во время включения

Причины:

- Сбилась настройка предохранительной муфты;

- износ полу муфты;

- срезало шпонку муфты.

8. Самостоятельное выключение механизма подачи

Причины:

- Ослабление пружины на фиксаторе;

- разнос отверстий под фиксатор.

9. Перестало работать ускорение подачи

Причина — вышла из строя муфта ускорения хода.

10. Не происходит включение ходового винта или ходового валика

Причина — неисправности в механизме блокирования.

Самостоятельный ремонт

Ремонт некоторых элементов на станке осуществляется самостоятельно. Так же не трудно, с определенными навыками и знаниями отремонтировать коробку скоростей на станке.

1. Действия при прекращении поступления вращательного момента:

- Заменить шпонку;

- произвести регулировку зазора между муфтами;

- поменять штифт;

- отрегулировать перемещение на оси.

2. При отказе переключения скоростей:

- Поменять шпонку или штифт;

- поменять на новую или отремонтировать вилку;

- проточить паз;

- произвести опиливание торцов зубьев.

3. При трудном переключении зубчатых колес:

- Изогнуть вал до первоначального состояния;

- удалить задиры и забоины;

- произвести шлифовку вала.

4. При прекращении проворачивания валов в коробке произвести ремонт блокировочного механизма.

5. При самопроизвольном выключении скоростей:

- Отрегулировать, чтобы зубья соприкасались по всей длине;

- расточить или поставить ремонтные втулки для подшипников вала, чтобы добиться параллельности;

- произвести регулировку или замену пружины;

- поменять запчасть на которой расположены отверстия под фиксатор или заменить сам фиксатор.

6. При перегреве коробки:

- Прошлифовать зубья или поменять сами колеса с зубьями;

- произвести чистку смазочной системы, добавить смазки до положенного уровня;

- ослабить натяжение.

7. При отказе перемещения рабочего органа механизма подачи:

- Произвести регулировку или замену пружины;

- произвести замену или ремонт полумуфты;

- поменять шпонку.

8. При самовольном отключении механизма подачи:

- Произвести регулировку или замену пружины;

- произвести исправление отверстия путем замены пальца.

9. При прекращении ускорения подачи произвести регулировку или ремонт муфты.

10. Если не включается ходовой винт или валик, произвести регулировку или ремонт механизма.

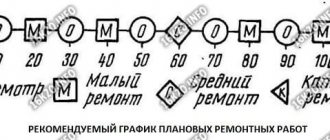

Обслуживание

Коробка скоростей обслуживается вместе со всем станком. Меняют масло, как прописано в смазочной карте. До смены масла необходимо следить за его количеством. Перед работой все тавотницы должны быть набиты смазкой. Также нужно следить за чистотой фильтра очищающего масло и вовремя его менять. В коробке, из-за интенсивной работы станка и самой коробки, может возникнуть люфт между деталями. Он может вызвать неточность производимых операций и стать причиной поломки коробки. Необходимо, при обнаружении люфта, устранить его с помощью настроек или замены изношенных деталей. В лотке коробки скоростей не должно быть металлической стружки. Масло в коробку должно поступать беспрерывно. По окончанию работ, станок должен быть очищен от стружки, смазан и отключен.

Стоимость

Стоимость ремонта коробки скоростей зависит от города, где проводится ремонт и от марки станка.

Стоимость ремонта в Москве

Перебрать фрикционный вал, заменить подшипники и изношенные детали:

- Токарный станок модель 16к20, 1к62 — 14 000 р. (в стоимость не входят запчасти).

- Токарный станок модель 1м63 — 24 000 р.

Замена шпиндельных подшипников:

- Модель 16к20, 1к62 — 18 000 р.

- Модель 1м63 — 26 000 р.

Ремонт и переборка, замена подшипников и изношенных деталей:

- Модель 16к20, 1к62 — от 16 000 р.

- Модель 1м63 — от 20 000 р.

Если знаний и опыта по ремонту коробки скоростей станка не достаточно, то лучше доверить этот процесс специалистам наладчикам. Иначе неграмотные действия могут привести к поломке станка или сбою настроек.