Сведения о производителе токарного станка 16К20т1

Производитель токарного станка 16К20т1 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Паспорт на токарно-винторезный станок 16К20

Московский станкостроительный завод Ефремова, руководство по эксплуатации, 16К20.000.000.РЭ, 1979 год. Токарно-винторезный станок модели 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне. Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности 6. Станок заменяет модель 1К625. По всем качественным показателям (производительности, точности, долговечности, надёжности, удобству обслуживания, безопасности работы и т.п.) превосходит станок модели 1К625. Жёсткая коробчатой формы станина с калёными шлифованными направляющими установлена на монолитном основании. Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжён оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жёстком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке. Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах. Последовательно включая станок без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение с нескольких часов, следует убедиться в нормальной работе всех механизмов. После этого можно приступить к наладке станка на обработку деталей. В течение первых 50 – 60 часов для приработки работать только на средних скоростях и нагрузках, особое внимание уделяя контролю функционирования системы смазки. Период сохранения первоначальной точности и долговечности станка зависит от окружающей среды, поэтому недопустимо устанавливать станок в помещениях с высокой концентрацией абразивной пыли, окалины. Обработка чугунных деталей способствует повышенному износу трущихся частей, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки и смазывать их. Желательно чтобы обработка чугунных деталей не превышала 20% от общего количества изделий.

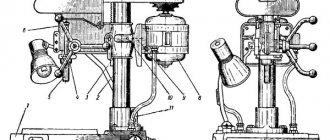

Расположение составных частей токарного станка с ОСУ 16К20Т1

Расположение составных частей токарного станка 16К20Т1

Расположение составных частей токарного станка 16К20Т1

Спецификация составных частей токарного станка с ОСУ 16К20Т1

- Основание — 16К20Т1.011000.000-01

- Станина — 16К20Т1.010000.000

- Каретка — 16К20Т1.051000.000

- Опора левая винта продольного перемещения — 16К20Т1.070000.000

- Бабка шпиндельная с подшипником «Гаме» — 16К20Ф.023000.000-01

- Привод продольного перемещения — 16К20Т1.481000.000

- Ограждение неподвижное — 16К20Т1.264000.000

- Привод датчика резьбонарезания — 16К20Ф.163.000-03

- Шкаф управления — 16Д20.211000.000-01

- Ограждение подвижное — 16К20Т1.262000.000

- Резцедержка поворотная — 16Р20Ф.041.СП

- Винтовая шариковая пара поперечного перемещения — 16К20T1.153000.000

- Шкаф управления — 16Д20.212000.000-02

- Винтовая шариковая пара продольного перемещения — 16К20Т1.154000.000

- Бабка задняя — 16К20Ф.030.СП

- Опора продольного винта правая — 16К20Т1.071000.000

- Электрооборудование — 16К20Т1.183000.000

- Шкаф управления — 16Д20.213000.000-02

- Электромеханический привод пиноли задней бабки — 16К20Ф.032.000

- Шкаф приводов подач — 16Д20.214000.000

- Смазка централизованная — 16К20Ф.240.СП

- Моторная установка с поликлиновой ременной передачей — 16К20Ф.159.000

- Автоматическая коробка скоростей (АКС) — 16К2СФ.158000.000

- Контроль смазки AKC — 16К2СФ.400.000

- Патрон механизированный с электромеханическим приводом — 16К20Ф.092.000

- Привод поперечного перемещения — 16К20Т1.482000.000 Редуктор поперечной подачи — 16К20Т1.153000.000-01

- Разводка коммуникаций по станку — 16К20Т1.115000.000

- Разводка коммуникаций по каретке — 16К20Т1.114000.000

- Пульт управления — 16К20Т1.500000.000

- Блок ручного управления — 16К20Т1.501000.000

- Люнет неподвижный — 16К25.101.СП

- Экранное приспособление для настройки инструмента — 16К20Ф.321.СП

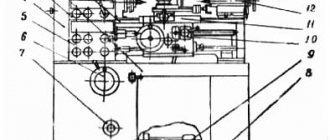

Расположение основных узлов токарно-винторезного станка 16В20

Расположение основных узлов токарного станка 16в20

Спецификация основных узлов токарно-винторезного станка 16В20

- Коробка передач — 1В62Г.81.000

- Электрошкаф — 1В62Г.83В.000

- Коробка подач — 16Б20П.070.000

- Бабка передняя — 1В62Г.24.01

- Ограждение патрона — 1В62Г.93.01

- Станина — 16В20.12.000, -01; 1В62Г.12.000

- Каретка и суппорт — 1В62Г.35.000

- Фартук — 16Б20П.061.000

- Ограждение суппорта — 16К20.261.000

- Бабка задняя — 1В62Г.30.000

Спецификация основных узлов станка 16В20А с механическим приводом верхнего (резцового) суппорта (поставляется по особому заказу)

- Коробка передач — 1В62Г.81.000

- Электрошкаф — 1В62Г.83В.000-01

- Коробка подач — 077.0000.000

- Бабка передняя — 1В62Г.24.01

- Ограждение патрона — 1В62Г.93.01

- Станина — 16В20.12.000, -01; 1В62Г.12.000

- Каретка и суппорт — 1В62Г.35.000

- Фартук — 067.0000.000

- Ограждение суппорта — 16К20.261.000

- Бабка задняя — 1В62Г.30.000

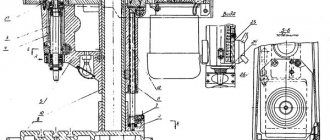

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка «Аварийный останов»

- Ось ручного перемещения каретки

- Кнопка «Схода с аварийного кулачка»

- Переключатель «Блокировка пульта управления»

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель «Пуск», «Стоп» шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

Расположение органов управления токарным станком 16К20Т1. Пульт управления

Пульт управления токарным станком 16К20Т1

Перечень органов управления токарным станком 16К20Т1. Пульт управления

- Кнопка «Смазка направляющих станины»

- Кнопка «Толчок шпинделя»

- Лампа «Наличие напряжения»

- Выключатель минимального расцепителя вводного автомата

- Механическая блокировка выключателя минимального расцепителя вводного автомата

- Рукоятка вводного автомата

- Сигнальная лампа контроля смазки АКС

Кинематическая схема токарного станка с ОСУ 16К20Т1

Кинематическая схема токарного станка 16К20Т1

Кинематическая схема токарного станка 16К20Т1

На станках исполнения 16К20Т1.01 установлена шпиндельная бабка, имеющая 3 диапазона частот вращения, переключаемых вручную. Привод главного движения включает моторную установку с асинхронным электродвигателем, автоматическую 9-скоростную коробку скоростей АКС-309-16-51 и шпиндельную бабку, соединенные клиновыми или поликликовыми ременными передачами.

От двигателя Ml посредством поликлиновой ременной передачи (с шкивами диаметром 105 и 264 мм) вращение передается на вал I шпиндельной бабки, а затем через зубчатые колеса 1 и 2— на вал II. Далее обеспечиваются три диапазона частоты вращения шпинделя (22,4—315; 63—900; 160—2240 об/мин). В пределах каждого диапазона частота вращения регулируется бесступенчато путем изменения частоты вращения электродвигателя ML

Для получения первого диапазона частот вращения движение от вала II (через зубчатые колеса 4 и 3) передается на вал III, затем (через зубчатые колеса 7 и  — на вал IV и далее (через зубчатые колеса 9 и 11) — на вал V (шпиндель).

— на вал IV и далее (через зубчатые колеса 9 и 11) — на вал V (шпиндель).

Для получения второго диапазона колесо 11 вводится в зацепление с колесом 6, а колесо 3 выводится из зацепления с колесом 4.

Для получения третьего диапазона колесо 10 вводится в зацепление с колесом 5, а колесо 3 (как и в предыдущем случае) выводится из зацепления с колесом 4. Зубчатые колеса 12 и 13 служат для вращения датчика ВЕ-178 резьбонарезания.

Зубчатое колесо 12 — разрезное и служит для выборки зазора в зацеплении в целях предотвращения рассогласования положения шпинделя и датчика.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют электродвигатель М2 (регулируемый высокомоментный постоянного тока или частотно-регулируемый асинхронный. От двигателя М2 вращение (через зубчатые колеса 14 и 15) передается на шариковый винт (шаг Р = 5); обратная связь по пути осуществляется фотоимпульсным датчиком ВЕ-178. Цепь привода подач суппорта по оси Z (продольное перемещение): двигатель М3 — зубчатые колеса 16, 17 — шариковый винт (Р=10) —датчик ВЕ-178.

Цепь поворота шестипозиционной револьверной головки: асинхронный электродвигатель М4 — зубчатые колеса 18 и 19 — червяк 20 — червячная шестерня 21. Асинхронный двигатель М5 приводит во вращение шестеренный насос ВГ11-11А, осуществляющий централизованное смазывание станка.

Кинематическая схема токарно-винторезного станка 16В20

Кинематическая схема токарно-винторезного станка 16в20

Схема установки подшипников на токарно-винторезном станке 16в20

Схема установки подшипников токарно-винторезного станка 16в20

Перечень подшипников токарно-винторезного станка 16в20

Регулировка шпиндельных подшипников токарно-винторезного станка 16в20

Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх.

Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс. Если величина нагрузки при смещении на 0,001 мм значительно ниже указанной, то пошипник необходимо регулировать.

Комплект шпиндельных подшипников:

- 33. Передний подшипник № 4-3182120 — роликовый радиальный двухрядный

- 18. Задний подшипник № 6-8116 — шариковый упорный одинарный

- 17. Задний подшипник № 6-7216 — роликовый радиально-упорный конический, 80х140х26

Описание основных узлов токарного станка с ОСУ 16К20Т1

Шпиндельная бабка

Конструкция шпиндельного узла (рис. 2.6) в значительной мере определяет эксплуатационные показатели станка, т. е. применяемые режимы резания и достигаемые точность и производительность обработки. Поэтому корпус 1 бабки выполнен в виде жесткой чугунной отливки и надежно закреплен на станине. Зубчатые колеса закалены и прошлифованы по профилю зубьев. Наиболее важной деталью шпиндельной бабки является шпиндель 5, непосредственно воспринимающий усилия резания. Передний конец шпинделя имеет фланец, к которому крепится кулачковый патрон. Передней опорой служит двухрядный конический роликовый подшипник 4, а задней — однорядный конический роликовый подшипник 3. Применение в опорах пружин 2, предназначенных для постоянной выборки зазоров в подшипниках, способствует повышению точности и жесткости шпиндельного узла. Подшипники отрегулированы заводом-изготовителем станка, что обеспечивает их эксплуатацию без вмешательства наладчика (кроме случаев ремонта).

В шпиндельной бабке предусмотрено переключение вручную трех диапазонов скоростей с соотношением: 1,17:1; 1:2; 1:8, что вместе с 9-ти скоростной коробкой скоростей обеспечивает получение 22-х скоростей шпинделя в диапазонах: 12,5..200; 50-800; 125-2000 об/мин (по 9 скоростей в каждом диапазоне) при основном исполнении станка с электродвигателем 1460 об/мин).

Шпиндель смонтирован в подшипниках конических двухрядном и однорядном. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации. Установка шпиндельной бабки осью шпинделя по расчетной линии центров станка на станине производится двумя винтами (см. рис.5).

На станке 16К20Т1 без АКС установлена шпиндельная бабка с двумя электромагнитными муфтами, обеспечивающими переключение скоростей с соотношением 1:2 при ручной установке скорости двумя рукоятками, которые перемещают подвижные блоки шестерен. Скорости шпинделя при различном положении рукояток или муфт по функциям М38, М39 см. таблицу.

Привод продольного перемещения суппорта

Привод продольного перемещения суппорта (рис. 2.7) включает в себя шариковую винтовую передачу (диаметр 63 мм, шаг 10 мм), опоры 2 винта, редуктор 1 (передаточное отношение 1:1), электродвигатель 6 постоянного тока и датчик 3 обратной связи, связанный с винтом посредством муфты 4.

Если станок оснащен частотно-регулируемым асинхронным двигателем, то устанавливают редуктор с передаточным отношением 1:2, а датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении редуктора выбирают перемещением переходной плиты 5 (с установленным на ней электродвигателем) относительно корпуса редуктора.

Привод поперечного перемещения суппорта

Привод поперечного перемещения суппорта (рис. 2.8) включает в себя шариковую винтовую передачу (диаметр 40 мм, шаг 5 мм), опоры 1 винта, редуктор 2 (передаточное отношение 1:1), электродвигатель 5 постоянного тока и датчик 4 обратной связи, соединенный с винтом посредством упругой муфты 3. Если станок оснащен частотно-регулируемым асинхронным двигателем, то датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении выбирают вертикальным смещением плиты 6 (с установленным на ней электродвигателем).

Шестипозиционная револьверная головка

Шестипозиционную револьверную головку (рис.2.9) с горизонтальной осью вращения устанавливают на поперечной ползушке. В инструментальной головке крепят шесть резцов-вставок или три инструментальных блока.

Инструментальную съемную головку монтируют на выходном валу 5 и жестко связывают с подвижным элементом 6 плоскозубчатой муфты. Поворот револьверной головки производят следующим образом: от электродвигателя 2 (через червячную передачу) вращение передается на вал 7 кулачковой полумуфты 8, которая жестко связана с валом 5. В начальный момент вращения элементы 3 и 6 плоскозубчатой муфты расцепляются и происходит поворот головки в нужную позицию, что контролируется электрическим датчиком 10. Затем осуществляется реверс электродвигателя, вал 7 кулачковой муфты вращается в противоположную сторону, а подвижный элемент 6 плоскозубчатой муфты (с инструментальной головкой) удерживается от поворота фиксатором, в результате чего элемент 6 фиксируется на зубьях неподвижного элемента 3 плоскозубчатой муфты. Сигнал зажима от конечного выключателя 9 подается на пульт управления, при этом электродвигатель поворота отключается и начинается рабочий цикл обработки. Для ручного поворота и зажима револьверной головки (при наладке станка) на валу 1 предусмотрена шестигранная головка под ключ. Режущий инструмент следует располагать на инструментальной головке по возможности равномерно, чтобы избежать дисбаланса при вращении головки.

Задняя бабка

Заднюю бабку (рис. 2.10) крепят на станине с помощью рукоятки 3, эксцентрикового вала 5, планки 8 и системы рычагов. Силу прижима задней бабки к станине регулируют винтами 7 и 2 (при отпущенных контргайках 6 и 1), изменяя положение прижимной планки 8. Пиноль перемещают вручную (с помощью маховика) или используя электромеханический привод 4.

Патрон

Станок оснащен трехкулачковым патроном (рис. 2.11) с электромеханическим приводом зажима обрабатываемой детали.

Кулачки 3 патрона перемещаются в радиальном направлении в результате поступательного движения клина 4, связанного с тягой 5, которая через пакет тарельчатых пружин 6 связана с тягой 7. Последняя соединена винтом-штоком 8 с электромеханической головкой 1, представляющей собой специальный асинхронный электродвигатель, в якорь которого встроена гайка. При вращении якоря винт-шток 8 перемещается в продольном направлении, приводя в движение тягу 7. Чем больше величина перемещения этой тяги, тем больше сила сжатия пакета пружин и, следовательно, усилие зажима патрона. Это усилие можно отрегулировать перемещением бесконтактных путевых переключателей 2.

Смазка станка 16к20т1

В станке применена автоматическая система смазывания шпиндельной бабки. Шестеренный насос всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через минуту после включения главного электродвигателя начинает вращаться диск маслоуказателя. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. Из шпиндельной бабки масло через сетчатый фильтр и магнитный патрон сливается в резервуар. В процессе работы необходимо следить за вращением диска маслоуказателя; при его остановке необходимо отключить станок и очистить фильтр, промыв его элементы в керосине. Фильтр очищают по мере его засорения, но не реже 1 раза в месяц.

Ежедневно перед началом работы проверяют уровень масла по риске маслоуказателя и при необходимости доливают масло.

Смазывание направляющих каретки и станины также осуществляется автоматически от станции С48-12, установленной на основании станка. При включении насоса масло под давлением подается (с помощью шланга) к разветвительной коробке на каретке. Насос включается одновременно с включением станка, а в дальнейшем по команде от реле времени (с интервалом 10..240 мин). При работе насоса зажигается сигнальная лампочка. При необходимости можно дополнительно подать масло нажатием кнопки «Толчок смазки».

Опоры винтовых пар подачи суппорта и шариковую гайку смазывают вручную (через масленку) пластическим смазочным материалом.

Правильное и регулярное смазывание станка имеет важное значение для его нормальной эксплуатации.

Порядок работы станка

Перед началом работы включают станок и проверяют положение и надежность крепления кулачков аварийного ограничения хода на продольной и поперечной линейках, а также положение и надежность крепления задней бабки на станине (в случае ее применения). При обработке в патроне заднюю бабку отводят в крайнее правое положение. С помощью специальных рукояток проверяют легкость перемещения суппорта в продольном и поперечном направлениях. В режиме «Ручное управление» проверяют работу механизмов станка: переключение диапазонов частоты вращения; перемещение суппорта в продоль¬ном и поперечном направлениях на быстром ходу и рабочих по¬дачах; работу аварийных и блокировочных электропереключате¬лей; подачу смазочного материала; вращение шпинделя и др.

Проверив работу станка в ручном режиме и убедившись в ее правильности, включают автоматический цикл — обход контура на холостом ходу (без установки заготовки).

При нормальной работе станка обрабатывают по УП первую деталь, замеряют ее, с помощью УЧПУ корректируют УП.

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь управления: напряжение — 110 В, ток — переменный

- Цепь местного освещения: напряжение — 24 В, ток — переменный

- Цепь сигнализации: напряжение — 22 В, ток — переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) — 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска — останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

Технические характеристики станка 16К20Т1

| Наименование параметра | 16К20Т1 | 16К20Т1.01 | 16К20Т1.02 |

| Основные параметры станка | |||

| Тип системы ЧПУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 215 | 215 | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Наибольшая длина обработки, мм | 900 | 900 | 905 |

| Наибольший диаметр обрабатываемого прутка, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 24 | 22 | б/с |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 |

| Пределы чисел оборотов шпинделя, об/мин | 10,0…2000 | 12,5…2000 | 22,4…2240 |

| Количество автоматически переключаемых скоростей | 2 | 9 | б/с |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I — 10..1000 Ряд II — 20..2000 | Ряд I — 12,5..200 Ряд II — 50..800 Ряд III — 125..2000 | Ряд I — 22,4..355 Ряд II — 63..900 Ряд III — 160..2240 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления по стали/ чугуну, мм | 25/ 28 | 25/ 28 | 25/ 28 |

| Подачи | |||

| Наибольшее перемещение суппорта продольное / поперечное, мм | 900/ 250 | 900/ 250 | 905/ 275 |

| Максимальная скорость продольной/ поперечной рабочей подачи, м/мин | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Пределы шагов нарезаемых резьб, мм | 0,01..40,959 | 0,01..40,959 | |

| Диапазон скоростей продольных подач, мм/мин | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Диапазон скоростей поперечных подач, мм/мин | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретность продольного/ поперечного перемещения | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ОСУ | |||

| Обозначение системы ОСУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 | |

| Тип датчика обратной связи | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип резьбонарезного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | 6 | 7 |

| Электродвигатель привода главного движения, кВт | 11 | 11 | 11 |

| Электродвигатель привода продольных подач, кВт | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода поперечных подач, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель револьверной головки, кВт | — | 0,18 | 0,37 |

| Электродвигатель станции смазки каретки, кВт | 0,12 | 0,12 | 0,18 |

| Электродвигатель станции смазки шпиндельной бабки, кВт | — | — | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Суммарная мощность электродвигателей, кВт | 14,54 | 14,72 | 16 |

| Суммарная мощность станка, кВт | 24 | 24 | 25 |

| Габариты и масса станка | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 3800 | 4100 | 3800 |

Сведения о производителе токарно-винторезного станка 16В20

Изготовителем токарно-винторезного станка 16В20 является Астраханский станкостроительный завод, основанный в 1944 году.

Основным видом деятельности Астраханского станкостроительного завода является выпуск металлорежущего, кузнечно-прессового, абразивно-отрезного, деревообрабатывающего оборудования. Кроме того, завод производит комплектующие к станкам и оснастку.

Завод выпускает токарно-винторезные станки модели 1В62Г, 16В20, 1В625, 1В625М с расстоянием между центрами 750, 1000 и 1500 мм и токарный станок с ЧПУ АС16М20Ф3.

Станки, выпускаемые Астраханским станкостроительным заводом, АСЗ

- 1А62Г

— станок токарно-винторезный универсальный Ø 400 - 1В62Г

— станок токарно-винторезный универсальный Ø 445 - 1В625м

— станок токарно-винторезный универсальный Ø 500 - 16В20

— станок токарно-винторезный универсальный Ø 445 - АС2116м

— станок сверлильный настольный Ø 16 х 100 - СМЖ-172

— станок для резки арматурной стали Ø 24