Модернизация

Токарно-винторезные станки нового поколения, созданные по образу и подобию 1К62, имеют комплектующие более высокого качества, созданные из прочных сплавов, отличающихся от тех, что использовались ранее. Изменилась и электросхема. Электрооборудование станков стало более надёжным, современное оборудование для работ по металлу может иметь разную мощность. Необходимую электрическую схему потребитель оговаривает с поставщиком оборудования в момент заключения договора на поставку. Неизменным показателем в электроприводах является степень безопасности сетей.

Электрическая схема 1К62

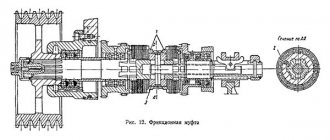

Усовершенствованный механизм управления отличается эргономичностью, что позволяет оператору токарного станка 1К62 не прилагать больших физических усилий, чтобы запустить или остановить станок. Шпиндель, муфта и тормоз делают пуск и завершение работы над заготовкой более плавными. Компьютерная разработка станин токарно-винторезных станков даёт возможность производить на любом из них продукцию высокой точности исполнения. Этому способствует и массивная чугунная станина, создающая идеальную жёсткость токарного станка. Такая схема сборки делает работу токаря физически более лёгкой.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

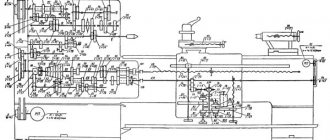

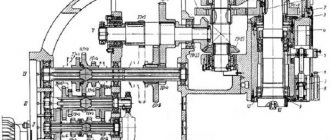

Кинематическая схема

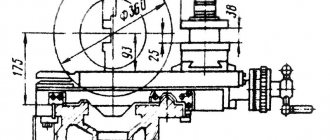

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

Коробка подач

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Что можно производить на станке 1К62

Возможности токарно-винторезного станка 1К62 очень велики. На нём можно обрабатывать детали малого диаметра с незначительным весом и просто огромные. При закреплении заготовки в патроне, её вес может доходить до 300 кг. При закреплении детали в центрах, её вес может доходить до 1300 кг.

От объёма и массы детали, а так же тонкости работы над ней, зависит выбор рабочих инструментов, их размер и другие параметры. Для обработки торцевых поверхностей могут использоваться резцы, развёртки, свёрла, зенкера, метчики и плашки. Использования определённых видов инструмента, заготовка приобретает необходимую сложную форму шестигранника, конуса, цилиндра с резьбой или сложной внутренней структурой (в строгом соответствии с чертежом детали).

Универсальность технических характеристик токарно-винторезного станка 1К62 даёт возможность использовать его для обработки высокопрочных заготовок из закалённого металла, благодаря установке шпинделя на специальные подшипники, которые обеспечивают его жёсткость. Ударные нагрузки при обработке не повлияют на точность изготовления детали.

Применяется станок и для нарезки резьбы разной сложности. Она может быть внутренней и наружной, левой и правой.

Технические характеристики и паспорт

Начиная с основных параметров, внимание рекомендуется уделять следующим цифрам:

- Максимальный вес для заготовок выглядит следующим образом: масса в центрах до 1500 килограмм, масса в патроне – до 500.

- Общая длина заготовок – до 150 миллиметров.

- Диаметр обработки: над суппортом до 200 мм, над станиной 400.

Шпиндель, которым снабжается винторезный тип оборудования, обладает следующими параметрами:

- Используется корпус серии М6.

- Обороты при реверсном ходе имеют частоту оборотов, равную 2420 оборотов в минуту.

- Вращение происходит с частотой от 12,5 до 2000 оборотов в минуту.

- Прямое вращение на 25 скоростях.

- До 45 миллиметров диаметра стального прутка.

- Отверстие с 47-миллиметровым диаметром.

У подач суппорта так же имеются определённые параметры:

- От 1 до 192 мм шага нарезаемой резьбы.

- 44 штуки возможных типоразмеров для резьб метрического вида.

- 3,4 метра в секунду – скорость подачи вдоль, когда перемещение быстрое. Поперечная составляет 1,7 метр в секунду.

- 49 ступеней у продольных подач.

- 250 мм – поперечный ход суппорта.

- Ход каретки – 1330, 930 и 660 мм.

Классификация резьбы

- Метрическая — является в России наиболее распространённой – это треугольные бороздки с углом расположения 60º. На чертежах обозначается в мм. Есть 2 вида – с мелким и крупным шагом, задаётся в зависимости от назначения.

- Дюймовая — имеет угол 55⁰. Применяется крайне редко, лишь для ремонта импортного оборудования. Детали с такой резьбой не разрабатываются для нового отечественного оборудования.

- Модульная — измеряется в модулях, для получения более понятного русскому человеку значения, цифру необходимо умножить на π≈3,14.

- Питчевая спиральная резьба, на чертежах отмечается в питчах. Это единица измерения, где определённые параметры делятся на число π≈3,14.

- Архимедова спираль – детали с этим видом резьбы больше всего похожи на ледобур. Саморезы являются яркими представителями класса деталей с таким типом резьбы.

- Цилиндрическая (трубная) – разновидность дюймовой резьбы. Угол может быть 55 и 60⁰, что регламентировано ГОСТ. Применяется для сращивания труб малого диаметра между собой без сварки и уплотнительных волокон.

- Трапецеидальная — равнобочная, имеет угол 30⁰. Используется в сложных поворотных механизмах реверсивных кранов с большой подъёмной силой и трансмиссиях.

- Упорная – не равнобочная 30⁰ резьба используется в конструкциях мощных прессов и домкратов. Существует ещё одна её разновидность — 0⁰ на стороне детали, испытывающей при работе большую нагрузку и 45⁰ со стороны, где нагрузки нет. ГОСТ 87 года.

На токарно-винторезном станке можно выполнить любую резьбу из перечисленных выше, и многие другие операции. Необходимо только разобраться с терминологией и обозначениями на чертежах и в настройках станка.

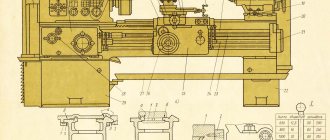

Узлы токарно-винторезного станка 1К62

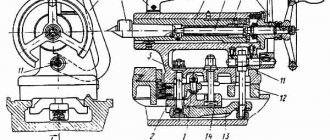

Вся нагрузка равномерно распределяется на основании станка, которым служит станина. Она крепится на тумбах. С левой стороны на станине закреплена передняя бабка. В ней расположена коробка скоростей и шпиндель, прикреплённый к патрону. Справа располагается задняя бабка – эта деталь легко перемешается по продольной направляющей каркаса. С её помощью на станке крепятся заготовки разной длины. Режущие инструменты крепятся на суппорте (в центральной части токарного станка) в специальном держателе.

Суппорт токарно-винторезного станка 1К62 имеет два варианта подачи суппорта – продольную и поперечную. Определённую схему движения осуществляют 2 механизма, расположенных в фартуке. В зависимости от операции, выполняемой на станке, определяется, какой из механизмов будет задействован. Для расточки детали подачу осуществляет вращающийся ходовой вал, при выполнении резьбы – ходовой винт. Амплитуда движения суппорта определяется настройками коробки подач.

В нижней части станка, на станине закреплено корыто для отходов, к которым относится стружка и СОЖ, охлаждающая заготовки в процессе работы.

Кинематическая схема токарно-винторезного станка 1К62

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Система смазки 1К62

Схема системы смазки такова, что весь процесс происходит автоматически. Резервуар, из которого масло начинает своё движение по системе, находится в корпусе передней бабки, вернее, в нижней его части. Чтобы масло достигало каждого, требующего смазки, элемента токарного агрегата, от резервуара идёт трубопровод, обеспечивающий циркуляцию масла по системе.

Смазка приводится в движение плунжерным насосом, который втягивает масло внутрь системы трубок идущих к разным узлам станка. Сам насос, находящийся на нижней крышке фартука, приводится в действие эксцентриковым кулачком, которому передаёт движение вал. Продвигаясь по системе, масло попадает через фильтр к переднему подшипнику шпинделя и на лоток. Собственный вес масла не позволяет ему задерживаться на частях в большом количестве. Стекая произвольно вниз, оно смазывает зубчатые колёса, втулки и остальные части механизма, расположенные ниже.

Задний подшипник имеет 2 способа смазки. Вторым, дополнительным, является фитильный способ смазки. Наличие масла в системе можно увидеть в левой стороне верхней крышки передней бабки, где через небольшое окошечко хорошо видна струя смазочного вещества.

В смазочной системе 1К62 используется пластинчатый фильтр. Его характеристика такова, что для очистки вытаскивать из корпуса его части не нужно, достаточно лишь прокрутить рукоятку 2-3 раза. Такой способ очистки фильтра предусмотрен производителем, в течение первого года эксплуатации, как ежедневная процедура. На более поздних сроках использования этот ритуал может стать еженедельным.

Поперечная рейка станины, по которой перемещается суппорт, смазывается в ручном режиме по мере необходимости. Для этого служит краник, расположенный над ней.

Спецификация составных частей токарного станка 1К62

- Бабка передняя — 1К62.02.01

- Ограждение патрона — 1К62.260.001

- Патрон поводковый — 16Б20П.090.001

- Каретка — 1К62.05.01

- Ограждение — 1К62.50.01

- Суппорт — 1К62.04.01

- Механизм отключения рукоятки — 1К62.52.001

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Электрооборудование — 1К62.18.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Переключение — 1К62.11.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Шестерни сменные — 1К62.78.02

Техническое обслуживание

Существует ряд правил, которые помогут содержать токарно-винторезный станок 1К62 в прекрасном рабочем состоянии на протяжении всего срока его использования.

- Осмотр станка на отсутствие видимых повреждений до включения электросети. На слух оценить работу двигателя. Через минуту после запуска двигателя проверить подачу масла в систему. При наличии посторонних звуков, необходимо разобраться, что их создаёт – механизмы фартука, коробка скоростей или другие механизмы. Особое внимание необходимо уделить устройствам подачи и удержания заготовки и предохранительного щитка. При малейшей неисправности необходимо приостановить работу и провести ремонтные работы и отладку оборудования.

- Согласно карте смазки, необходимо менять масло в резервуаре, чистить фильтр и трубы системы. Делать профилактические осмотры и промывку агрегатов. Своевременно менять резцы, что снизит нагрузку на двигатель.

- Ничего, кроме обрабатываемой заготовки, на рабочем месте быть не должно. Это убережёт от несчастных случаев и поломок механизма.

- Делая перерыв в работе, не оставлять двигатель работающим. При выполнении задач, не требующих автоматической подачи, суппорт необходимо отключать, выставив трензель в нейтральное положение.

- После смены необходимо протереть поверхность от грязи и масла при помощи ветоши, смоченной в керосине. После чего смазать неокрашенные поверхности маслом, что будет препятствовать возникновению ржавчины.

- Ежемесячно проводить генеральную чистку механизмов и внутренней стороны кожухов. Не долить, а полностью сменить масло и смазать все узлы станка в соответствии с указаниями производителя. Промыть фильтр керосином.