Конструкция и характеристика работы основных узлов станка

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Что такое станок с ЧПУ?

Человечество всегда любило создавать средства производства. С развитием человеческого общества средства производства становились всё более совершенными. Каждая эпоха оставляет свои отпечатки, так и одно из самых значимых достижений ХХ-го века – транзистор совершил революцию в металлообработке. В первые за всю историю человечества появилась возможность серийно производить детали, практически* без участия человека.

*Неискушённому читателю может показаться, что станки с ЧПУ делают всё сами. На самом деле это не так. За уже налаженной программой кроется огромный и скрупулёзный труд высоко квалифицированных специалистов.

Итак, начнём с основного. Аббревиатура ЧПУ расшифровывается, как числовое программное управление, или по английский — computer numerical control (CNC). Станок оборудованный стойкой ЧПУ можно рассматривать, как классический станок, у которого перемещением режущего инструмента управляет компьютер по заранее написанной программе. Кроме того, станок имеет вспомогательные устройства, позволяющие автоматизировать процесс обработки деталей.

Основные плюсы станков с ЧПУ:

— Высокоточная обработка деталей – большинство станков с ЧПУ могут выполнять обработку детали с точностью 0,01мм.

— Повышение степень автоматизации производства – станок может обрабатывать заготовки без участия человека. Необходимо только менять заготовки, и контролировать износ режущего инструмента. Ну и написать и наладить программу.

— Высокая скорость обработки деталей – благодаря электрическим приводам осей рабочая скорость перемещений на станке с ЧПУ может достигать 3000 мм/мин.

Основные недостатки станков с ЧПУ:

— Большая стоимость станка – за удобство нужно платить. Стоимость заурядного станка с ЧПУ может начинаться от 1-го миллиона рублей (на 2021 год).

— Сложное устройство станка с ЧПУ – для обеспечения исправности станка необходимо проводить своевременное техническое обслуживание.

— Длительное время переналадки – изготавливать только несколько единиц продукции на станках с ЧПУ обычно не выгодно. Время переналадки на новую деталь может занять около 1-го часа.

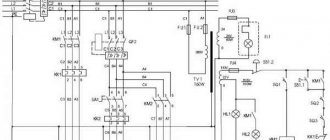

Схема кинематическая токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Движения в станке: основные — главное движение, продольные и поперечные подачи суппорта; вспомогательные — быстрые перемещения суппорта, задней бабки и пиноли вручную.

Кинематическая цепь привода главного движения. Эта цепь обеспечивает передачу вращения от электродвигателя M1 шпинделю VI с возможностью включения разных частот его вращения (рис. 2). Шпиндель станка может иметь правое и левое направление вращения. При правом направлении вращения шпинделя уравнение баланса кинематической цепи привода главного движения запишется так (муфта Мф1 включена влево) (рис. 2, а):

Передняя бабка условно разделена на несколько частей (см.кинематическую схему):

- Фрикционный (входной) вал — фрикционный вал состоит из: двойной фрикционной муфты Мф1 с неподвижным двойным блоком (z=51, z=56), шестерни (z=50) и неподвижного блока реверса (z=24, z=36);

- Коробка скоростей — вал II с подвижным двойным блоком (Б1), вал III с подвижным тройным блоком (Б2);

- Перебор — вал IV с подвижными двойными блоками (Б3, Б4, Б5);

- Узел тормоза — ленточный тормоз на валу III;

- Шпиндель — с подвижным двойным блоком (Б5) включающем перебор и шестерней z=60 для передачи вращения на привод подач;

- Узел привода подач:

- Звено увеличения шага резьбы — блок Б6, обеспечивает увеличение выходной скорости по отношению к скорости шпинделя;

- Механизм реверса 2-х скоростной — блок Б7 служит для изменения направления движения суппорта.

График оборотов токарно-винторезного станка 1к62

При прямом (правом) направлении вращения шпинделя уравнение баланса кинематической цепи привода главного движения запишется так (муфта Мф1 включена влево). Может быть настроено 24 частоты вращения в диапазоне 12,5..2000 об/мин (частота 630 об/мин повторяется).

Уравнение баланса прямого (правого) направления вращения шпинделя

При обратном (левом) направлении вращения шпинделя уравнение баланса кинематической цепи привода главного движения запишется так (муфта Мф1 включена влево). Может быть настроено 12 частот вращения в диапазоне 19..2420 об/мин.

Уравнение баланса обратного (левого) направления вращения шпинделя

Кинематическая цепь движения резания токарно-винторезного станка 1к62

где:

1450 — число оборотов электродвигателя;

142/254 — передаточное отношение ременной передачи (отношение диаметров шкивов двигателя (Ø 142) и коробки скоростей (Ø 254));

0,985 — коэффициент упругого проскальзывания ременной передачи.

Какие бывают станки с ЧПУ?

Станков с ЧПУ очень много и все они имеют разное устройство. Разобьём многообразие станков с ЧПУ на фундаментальные категории:

Полуавтоматы. Это станки, работающие по конкретному алгоритму, обычно настройка их заключается в регулировании механических узлов станка и настройки времени срабатывания исполняющих устройств. Обучится на подобные станки не составляет труда. Обычно они имеют интуитивно понятный интерфейс и подробную инструкцию по работе. Стойки с ЧПУ они не имеют, а оснащаются панелью оператора, на которой осуществляется выбор основных параметров работы станка и запуск цикла обработки. Полуавтоматами обычно бывают:

- Шлифовальные станки

- Отрезные станки

- Гибочные станки

- Кузнечнопрессовое оборудование

- Гильотинные ножницы

2-D обрабатывающие станки. Это станки, которые обрабатывают плоские детали. В основном движение режущего инструмента осуществляется по двум осям. Возможно добавление оси изменения угла наклона инструмента, что позволяет вырезать детали с коническими поверхностями. Зачастую программирование таких станков сводится к созданию двухмерного контура детали и обработка его в специализированной CAM-системе, которая поставляется вместе со станком. К этим станкам относятся:

- Гидроабразивные резки

- Плазменные резки

- Газовые резки

- Станки эрозионной обработки

- Просечные станки

3-D обрабатывающие станки. В эту категорию можно отнести все станки, которые позволяют обработать объёмную деталь. Наладка подобных станков может занять гораздо больше времени. Иногда в наладке и обслуживании подобных станков может участвовать коллектив в несколько человек. Программа для таких станков может быть написана по-разному, как в CAM-системе, так и на стойке ЧПУ.

- Токарные станки

- Фрезерные станки

- 3d принтеры

- Станки ротационной вытяжки

- Гравировальные станки

Как видно станков, которые управляются компьютером очень много. Все они имеют собственные особенности. Наиболее распространёнными являются токарные и фрезерные станки. О них мы расскажем поподробней. Их в свою очередь можно разделить на деревообрабатывающие станки и металлообрабатывающие станки. Устройство станка с ЧПУ по металлу гораздо сложнее, и именно о них пойдёт речь.

Движение подачи

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — двойной блок Б6 в шпиндельной бабке, обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32

- Механизм реверса 2-х скоростной — тройной блок Б7 в шпиндельной бабке, служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач фартука — преобразует вращение ходового вала или ходового винта в поступательное движение суппорта продольное или поперечное.

Коробка подач токарно-винторезного станка 1к62

Кинематическая цепь продольных подач суппорта

Продольное перемещение суппорта осуществляется следующим образом:

от шпинделя через передачу 60/60, далее через реверс с колесами 42/42 или 28/56 либо 35/28•28/35 и через гитару сменных колес 42/95•95/50 вращается вал IX коробки подач.

Подключив муфту, колесо МФ2 начинает вращать конус шестерен 26, 28, 32, 36, 40, 44, 48 и от него накидное колесо 36.

Далее через передачу и включенную муфту МФ3 вращается двойной блок z = 18 – z = 28, осуществляющий отношения 18/45 и 28/35, затем через двойной блок 15/48 и 35/28 и через передачу 28/56 вращается ходовой вал, по которому вместе с фартуком перемещается колесо z = 27.

Далее движение передается через передаточные отношения колес фартука 27/20 • 20/28 • 4/20 • 40/37 • 14/66 на реечное колесо z = 10 (модуль зацепления m = 3 мм). Колесо 10, находясь в зацеплении с рейкой, прикрепленной к станине, катится по ней и перемещает фартук с суппортом.

Включением муфт МФ8 или МФ9 колесо z = 14 вращается вправо или влево, меняя направление движения суппорта. Общее уравнение кинематической цепи продольных подач определяется исходя из расчетного периода одного оборота шпинделя:

Общее уравнение кинематической цепи продольных подач станка 1к62

Пределы величин продольных подач при включении соответствующих блоков составляют 0,07…0,13; 0,14…0,26; 0,28…0,52; 0,57…1,04; 1,14…2,08; 2,28…4,16 мм/об. Последняя группа подач получается включением звена увеличения шага резьбы.

Кинематическая цепь поперечных подач суппорта

До червячной передачи фартука кинематическая цепь не отличается от предыдущей цепи. Далее через колеса 40/37 или 40/45•45/37 включением муфт МФ10 или МФ11 и через передачи 40/61•61/20 вращается винт поперечной подачи суппорта. Шаг резьбы винта 5 мм, резьба левая. Уравнение кинематической цепи аналогичное, как и для продольных подач. Величины подач в 2 раза меньше соответствующих величин продольных и составляют от 0,035 до 2,08 мм/об.

Ручное продольное перемещение суппорта. Маховиком на валу XIX через передачу вращается реечное колесо z = 10. За один оборот маховика суппорт переместится на величину

1 • 14/66 • π • 10 • 3 = 20 мм

Кинематическая цепь для получения метрической резьбы

Органы настройки винторезной цепи должны быть рассчитаны и настроены таким образом, чтобы величина продольного перемещения суппорта на один оборот шпинделя в точности соответствовала шагу Т нарезаемой резьбы.

При нарезании резьбы для перемещения суппорта участвует ходовой винт с шагом 12 мм. Для этой цели блок колес z = 28 – z = 28 входит в зацепление с муфтой МФ5. Маточная гайка, замкнутая с винтом, перемещается вместе с фартуком и суппортом. Кинематическая цепь не отличается от цепи продольных подач, но передача фартука не участвует. Уравнение кинематической цепи в этом случае определяется исходя из следующего: за один оборот шпинделя суппорт с резцом должен пройти путь, равный шагу нарезаемой резьбы, и напишется в таком виде:

Кинематическая цепь для получения метрической резьбы

где Тн.р. – шаг нарезаемой резьбы.

В этой цепи конус шестерен Б10 (26, 28, 32, 36, 40, 44, 48) является ведущим.

Не все колеса, находясь в зацеплении с накидным колесом z = 36, дают гостированные шаги, например для шага Тн.р. = 1 мм участвует колесо конуса z = 32, что видно из уравнения кинематической цепи

Пример кинематической цепи для получения метрической резьбы

Звено увеличения шага резьбы

В коробке скоростей имеется звено увеличения шага резьбы. Для получения увеличенных шагов резьб необходимо двойной блок z = 60 – z = 45 вала VII переместить вправо до зацепления колеса z = 45 этого блока с колесом z = 45 вала III. Тогда число оборотов вала по отношению к шпинделю будет увеличено в 16 или в 4 раза, при этом шпиндель должен вращаться через передачу 27/54.

Тогда все остальные передачи и ходовой винт будут вращаться ускоренно в 32, в 8 или в 2 раза в зависимости от включения блоков z=88 – z=45 и z=22 – z=45 на валу IV. Наибольший шаг резьбы Тн.р. = 192 мм при передаточном отношении трензеля iTP = 28/56.

Кинематическая цепь для получения модульных резьб

Шаг модульной резьбы пропорционален π – Тн.р. = π•m (m – модуль зацепления в мм). Кинематическая цепь осуществляется аналогично цепи для метрической резьбы, но в гитаре сменных колес надо установить колеса 64/95 • 95/97.

Уравнение кинематической цепи напишется в таком виде:

Кинематическая цепь для получения модульных резьб

Для получения крупных модульных резьб применяют звено увеличения шага резьбы и mmах = 48 мм.

Кинематическая цепь для получения дюймовых и питчевых резьб

Дюймовая резьба характеризуется числом ниток на 1″. Запись кинематической цепи производится так же, как и для метрической резьбы, но конус шестерен является ведомым, для чего муфта MФ2 отключается от колеса z = 35, а муфты MФ4 и MФ3 выклю-чены.

Общее уравнение кинематической цепи будет иметь вид:

Кинематическая цепь для получения дюймовых и питчевых резьб

Пределы чисел ниток нарезаемой резьбы: Тн.р. = 2…24 нитки на 1″. Очень редко применяется питчевая резьба, которая характеризуется питчами. Величина питча р = 25,4/m. Кинематическая цепь аналогична, как и для дюймовой, но в гитаре сменных колес устанавливаются колеса 64/95 • 95/97. Пределы величин р: 7…96, а для меньших величин применяют звено увеличения шага резьбы.

Кинематическая цепь для нарезания особо точных резьб

Эти резьбы нарезают при помощи включения ходового винта, минуя коробку подач, сокращая этим кинематическую цепь. Для этого необходимо соединить ходовой винт с валом IX коробки подач включением муфт MФ2, MФ4, MФ5 и разъединением блока колес z=25 и z=36 от конуса в коробке подач.

Уравнение кинематической цепи в этом случае напишется так:

1 • 60/60 • 42/42 • x • 12 = Тн.р.; отсюда х = Тн.р./12

где х – передаточное отношение сменных колес, состоящее из одной или двух пар.

Устройство фрезерного станка с ЧПУ:

Рисунок 7. Основные элементы вертикального фрезерного станка с ЧПУ.

Фрезерный станок – это машина, применяемое для обработки заготовок при помощи вращающегося инструмента (фрезы). При этом заготовка, устанавливается на рабочем столе станка, а оси совершают движение подачи. Фреза закрепляется в шпинделе станка. У классический фрезерного станка есть три линейные оси: X-продольная ось Y-поперечная ось Z-вертикальная ось. На рабочем столе фрезера могут быть установлены дополнительные поворотные оси.

Рисунок 8. Оси фрезерного станка

Фрезерные станки позволяют обрабатывать цапфы, карманы, плоскости и снимать фаски по контуру детали. На них можно сверлить в заготовках отверстия, нарезать резьбу.

Основой фрезерного станка всегда будет станина. На станине крепится колонна и ось поперечная ось Y. На подвижную ось Y крепятся салазки. На которых, в свою очередь, устанавливается продольная ось X. На направляющих оси Х крепится рабочий стол, на который крепят обрабатываемые заготовки.

На колонне закреплены направляющие оси Z и устройство смены инструмента. Устройство смены инструмента неподвижно закреплено на колонне, поэтому координата Z для смены инструмента будет фиксированной. Ось Z может перемещается вертикально. На оси Z смонтирован шпиндель станка, с помощью которого и происходит фрезеровка заготовки

Как работает станок с ЧПУ?

Рассмотрим то, как осуществляется программирование станков с ЧПУ, в частности по такому же алгоритму осуществляется программирование станков с ЧПУ со стойкой FANUC:

Создание программы:

- Всё начинается с детали. Технологи исходя из требований к детали и её формы выбирают нужный станок для её изготовления. Вообще станков может быть несколько. Но в нашем примере мы принимаем то, что деталь делается только на фрезерном станке с ЧПУ. Технолог так же разрабатывает рекомендации по тому, как обрабатывать деталь – на каких режимах резания и каким инструментом.

- Затем определяется нулевая точка детали. От этого будет зависеть – как наладчик будет привязывать инструмент к заготовке и от какой точки будет писаться программа.

Программист определяет последовательность обработки детали. Если последовательность была выбрана неправильно, то деталь сделать не получится. Бывают очевидные и не очевидные ошибки. Например, очевидно, что невозможно нарезать резьбу предварительно не просверлив отверстия. А вот не очевидные ошибки вскрываются только в процессе обработки. Это весьма накладно и приходится переписывать программу. Примером не очевидной ошибки является первоначальное выполнение операций, снижающих жёсткость станка, после них будет проблематично доделать деталь.

- Затем подбирают подходящую заготовку с необходимыми припусками на обработку и закрепление. Заготовки должны быть достаточно одинаковые, иначе программа будет выполнятся дольше, в связи с необходимостью обрабатывать большие припуски отдельных заготовок.

- Программист пишет программу для станка с ЧПУ. Наладчик записывает программу в память станка с ЧПУ.

Наладка программы на станке с ЧПУ:

- Наладчик становит необходимый инструмент и привязывает его координаты.

- Заготовку закрепляют на станке, и наладчик выставляет нуль заготовки, согласно программе

- Наладчик запускает программу в покадровом режиме, на минимальной ускоренной подаче. Особое внимание уделяется местам программы, где используется ускоренный ход и смена инструмента. Нужно следить за тем, чтобы стружка хорошо удалялась из места резания, система подачи СОЖ была настроена правильно.

- После отработки программы измеряются геометрические параметры деталей. В случае отклонения от требуемых параметров необходимо ввести корректировки в коррекцию инструмента или текст программы.

- После того, как получилось добиться правильных геометрических параметров можно изготавливать детали в автоматическом режиме. Это уже делает оператор.

- При запущенной автоматической обработке оператору необходимо постоянно следить за работой станка. Всегда есть вероятность поломки инструмента и скопления стружки.