Настройка станка на нарезание резьбы

Настройка современного универсального токарно-винторезного станка на нарезание резьбы сводится к настройке приводов главного движения и движения подачи.

Настройка коробки подач на шаг нарезаемой резьбы в большинстве случаев осуществляется с помощью таблицы, укрепленной на станке, или по паспорту.

Рукоятки управления коробки подач устанавливают в положение, указанное в таблице, а реверс ходового винта — в положение, соответствующее нарезанию правой или левой резьбы, и при необходимости включают звено увеличения шага резьбы.

Вращение от коробки подач сообщается ходовому винту, а включение продольного перемещения суппорта с резьбовым резцом происходит при замыкании разъемной маточной гайки.

При нарезании резьбы повышенной точности или с нестандартным шагом настройка цепи продольной подачи требует выполнения предварительных расчетов, иногда довольно сложных (например, при настройке винторезной цепи не коробкой подач, а гитарой сменных колес). В современных универсальных токарных станках предусмотрена возможность полного отключения коробки подач; ведомый вал гитары при этом соединяется напрямую с ходовым винтом станка. В этих случаях требуется подобрать сменные колеса из имеющихся в комплекте станка или изготовить дополнительные. Подбор числа зубьев сменных колес можно вести двумя способами.

При первом способе рычаги коробки подач ставятся в положение, при котором нарезаемый шаг равен шагу ходового винта станка. Таким образом, передаточное число равно шагу нарезаемого винта, деленному на шаг ходового винта. В случаях, когда числитель или знаменатель передаточного числа простой дроби будет иметь множители, неудобные для преобразования их в числа зубьев сменных зубчатых колес, расчет следует вести по таблицам передаточных чисел.

При втором способе подбор сменных колес осуществляется по одному из передаточных чисел сменных колес, имеющихся в наличии (хотя бы и с других станков), или по передаточному числу коробки подач.

Если необходимо изготовить резьбу с малыми допусками по шагу, а ходовой винт станка имеет погрешность при изготовлении, то подбор выполняют приближенными методами.

Особенности наладки токарных станков

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Прежде чем приступить к наладке токарного станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Перед началом работы токарь должен убедиться в том, что станок выполняет все команды и перемещения салазок суппорта (вручную и автоматически) осуществляются плавно, без скачков, рывков и заеданий. Вначале нужно проверить надежность крепления патрона на шпинделе станка, затем на холостом ходу проверить выполнение станком команд по пуску и остановке электродвигателя, включению и выключению вращения шпинделя, включению и выключению механических подач суппорта.

Убедившись в исправности станка, приступают к его наладке.

Наладку рассмотрим на примере наиболее универсального станка токарной группы — токарно-винторезного с ручным управлением.

Настройка режимов резания

состоит в кинематической подготовке станка к обработке заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливая в должные положения органы управления скоростями главного движения и подачи. Нередко предварительно рассчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением частоты вращения регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т.д.

Настройка скоростной цепи современных токарно-винторезных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей в положения, соответствующие заданной частоте вращения шпинделя. Для сокращения времени переключения на станках имеются таблицы, указывающие, какое положение рукояток соответствует определенному значению частоты вращения. При бесступенчатом регулировании частота вращения шпинделя указывается стрелочным прибором.

Движение подачи при токарной обработке сообщается ходовым валиком каретке суппорта или его поперечным салазкам. Требуемую подачу на один оборот шпинделя устанавливают переключением рукояток без каких-либо расчетов. Значения возможных подач для облегчения процесса переключения предварительно вычислены и оформлены в виде таблиц, приведенных в паспорте станка.

При нарезании резьб используют оба органа настройки — коробку подач и гитару сменных колес, которую перестраивают только при изменении вида нарезаемых резьб. Необходимые для этого сменные колеса поставляются со станком. Переключение блоков зубчатых колес в коробке подач и смена шестерен гитары обеспечивают настройку станка на нарезание большинства стандартных резьб. Перечень стандартных резьб приведен в паспортах соответствующих моделей токарных станков.

Винторезная цепь токарно-винторезного станка схематически изображена на рис. 9.1. В отдельных моделях станков в цепи подач могут быть также передачи с постоянным общим передаточным числом (на рис. не показаны).

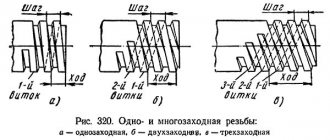

Органы настройки винторезной цепи рассчитывают и настраивают таким образом, чтобы продольное перемещение суппорта на один оборот шпинделя в точности соответствовало шагу (При нарезании многозаходных резьб цепь настраивается на ход резьбы, который равен произведению шага резьбы на число ее заходов) Р нарезаемой резьбы.

Общее передаточное число указанной винторезной цепи

i’=i’ri’ki’у.ш,

где i’r,i’k и i’у.ш — передаточные числа соответственно гитары сменных зубчатых колес, коробки подач и звена увеличения шага.

В конкретном примере уравнение кинематического баланса винторезной цепи запишется так:

1 об. шп. х i’Pх.в = Р.

Для настройки станка используют следующую зависимость:

i’ = Р/Рх.в

Шаг нарезаемой резьбы Р и шаг ходового винта со значением Рх.в должны быть указаны в одинаковых единицах измерения.

Установку и закрепление режущего инструмента на станках

производят с помощью разнообразных устройств (державок, оправок, резцовых блоков), которые относятся к вспомогательному инструменту и в большинстве случаев являются нормализованными.

Следующим элементом наладки является выбор и установка резца в резцедержателе по высоте оси центров станка (рис. 9.2). Для этого резцедержатель подводят к центру задней бабки, вершину головки резца устанавливают так, чтобы вылет резца не превышал 1…1,5 высоты его державки, определяют взаимное положение вершины головки резца и центра станка и совмещают их по высоте введением подкладок под державку резца. Подкладки должны иметь параллельные и хорошо обработанные поверхности, не должны по длине и ширине выходить за пределы опорной поверхности резцедержателя. Число подкладок должно быть не более двух.

Зажимные приспособления

. В зависимости от того, как должна устанавливаться и закрепляться заготовка на станке — в центрах, в патроне и т. д., — выбирают приспособления.

Например, при установке на шпиндель станка трехкулачкового самоцентрирующего патрона сначала протирают обтирочным материалом, слегка смоченным в керосине, резьбу или конический конец и коническое отверстие шпинделя. Затем прочищают внутреннюю резьбу или коническое отверстие переходного фланца патрона. В коническое отверстие шпинделя резким движением вставляют направляющую оправку (рис. 9.3, а); берут патрон двумя руками (рис. 9.3, б) и осторожно надевают его на направляющую оправку. Далее, перемещая патрон влево и вращая его, совмещают первые нитки резьбы шпинделя и патрона.

Затем, поддерживая патрон левой рукой снизу и одновременно вращая его правой рукой, доворачивают патрон до отказа. Ключом, вставленным в одно из квадратных отверстий патрона, слегка отводят его на себя и резко (с усилием) поворачивают от себя до отказа (рис. 9.3, в). Во избежание самоотвинчивания патрона зубья стопорных сухарей вставляют в пазы шпинделя и прочно крепят их винтами; удаляют направляющую оправку, выталкивая ее (легким ударом) латунным прутком через отверстие в шпинделе.

Для установки заготовки в трех-кулачковый самоцентрирующий патрон левой рукой разводят кулачки патрона ключом (рис. 9.3, г) настолько, чтобы между кулачками прошла заготовка; правой рукой вводят заготовку между кулачками и сначала зажимают левой рукой, а затем, вращая ключ двумя руками, окончательно закрепляют заготовку в патроне.

Если обработку производят в центрах, то для снятия патрона (рис. 9.3, д) вначале разводят кулачки патрона и в отверстии шпинделя закрепляют оправку; затем снимают стопорные сухари и, вставив ключ в гнездо патрона, резко поворачивают патрон на себя, а потом, поддерживая патрон левой рукой и перехватывая правой, осторожно свинчивают патрон на оправку и снимают со станка.

После удаления оправки тщательно протирают коническое отверстие шпинделя и конический хвостовик центра. Затем правой рукой вводят центр (хвостовиком) в отверстие шпинделя и резким движением вставляют его до отказа (рис. 9.4, а). Включают вращение шпинделя и проверяют центр на радиальное биение. Если центр вращается с биением, то его выбивают латунным прутком и снова вставляют в отверстие шпинделя, повернув на 30…45° вокруг оси. Затем левой рукой вставляют центр в пиноль задней бабки. Для проверки соосности центров заднюю бабку подводят влево так, чтобы расстояние между вершинами центров было не более 0,5 мм; закрепляют пиноль и проверяют (на глаз) совпадение вершин в горизонтальной плоскости. Если вершины центров не совпадают, то добиваются их соосности смещением задней бабки. После этого производят установку поводкового патрона (рис. 9.4, б), используя те же приемы, что и при установке трех-кулачкового патрона.

Спецификация основных узлов и органов управления токарным станком

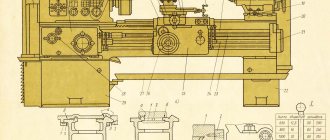

Основные узлы и органы управления токарным станком 1к62

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Краткое описание оновных узлов токарного станка 1К62

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

Коробка подач

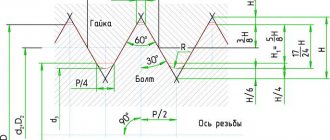

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

Работаем на деревообрабатывающих станках: правила безопасного поведения

В данной статье приведены основные правила безопасного поведения при работе на деревообрабатывающих станках. Их выполнение позволит уменьшить количество несчастных случаев на производстве и их тяжесть.

Общие правила безопасности при работе на деревообрабатывающих станках

Рассмотрим общие правила безопасности при работе на деревообрабатывающих станках.

1. Рабочее место и проходы к нему необходимо содержать в чистоте, не загромождать деталями, заготовками, отходами производства.

Уменьшается вероятность падения работающего.

2. Части деревообрабатывающего оборудования, представляющие опасность, должны быть окрашены в сигнальные цвета и обозначены соответствующим знаком безопасности. На станках должны быть отчетливо обозначены направления вращения режущих органов.

Уменьшается вероятность попадания руки в опасную зону станка.

3. Движущиеся части деревообрабатывающего оборудования, являющиеся возможным источником травмоопасности, должны быть ограждены.

Исключение или уменьшение возможности получения травмы работающим.

4. У деревообрабатывающих станков рабочая часть режущих инструментов (пил, фрез, ножевых головок и т.д.) должна закрываться автоматически действующим ограждением, открывающимся во время прохождения обрабатываемого материала или инструмента только для его пропуска в соответствии с габаритами обрабатываемого материала по высоте и ширине.

Исключение травмирования рук работающего.

5. Ограждения режущих инструментов, которые необходимо открывать или снимать для замены и правки инструмента, а также защитные устройства ременных, зубчатых и фрикционных передач, ведущих и ведомых звездочек цепных конвейеров, которые могут быть открыты или сняты без применения слесарно-монтажного инструмента, должны быть сблокированы с пусковыми и тормозными устройствами.

Исключение возможности самопроизвольного включения станка.

6. Исполнение и расположение ручных и ножных органов управления должны исключать самопроизвольное или случайное включение станка или его рабочих органов.

Уменьшение вероятности получения травмы.

7. Все органы управления, за исключением кнопок аварийного отключения с грибовидным толкателем красного цвета, должны иметь четко выполненные знаки или надписи, точно определяющие их назначение.

Уменьшение вероятности неправильного включения станка.

Подготовка деревообрабатывающего станка к работе

При подготовке деревообрабатывающего станка к работе необходимо проверить наличие и исправность:

– защитных устройств движущихся частей станка;

– ограждающих устройств токоведущих частей станка;

– заземляющих устройств;

– устройств для закрепления режущего инструмента;

– крепежного инструмента и приспособлений.

При работе на круглопильном станке следует:

– убедиться в исправности пил. Пилы, установленные на одном валу, должны иметь одинаковые номинальный диаметр, толщину, профиль зубьев, число зубьев, развод или плющение. Пилы не должны иметь выломанных зубьев, коррозии металла, трещин, расслоений, ширина щели для пилы в столе станка должна быть не более 10 мм;

– проверить исправность расклинивающих и направляющих ножей и их крепление (на станках для продольной распиловки);

– убедиться в наличии не менее двух завес из подвижных предохранительных упоров перед пилами (на станках для продольной распиловки древесины). Завесы должны обеспечивать защиту по всей ширине просвета станка. Приспособления для подъема завесы из упоров должны быть сблокированы с пусковым и тормозным устройством станка;

– убедиться, что станок для поперечной распиловки древесины оборудован двуручным управлением, исключающим возможность включения станка одной рукой;

– проверить наличие ограждения заднего сектора пильного диска у станка для поперечной распиловки с ручной подачей материала на пилу;

– убедиться в наличии ограждения пилы и блокировки у станка для поперечной распиловки с нижним расположением пилы;

При работе на строгальном станке необходимо:

– проверить балансировку ножевых валов, надежность закрепления ножей и фрез;

– убедиться в наличии со стороны подачи встроенных противовыбрасывающих устройств (на рейсмусовых и 4-сторонних строгальных станках). При отключении этих устройств должен автоматически отключаться привод подачи в направлении обработки;

– проверить наличие и исправность блокирующего устройства, не позволяющего перемещать стол по высоте от механического привода при вращающемся ножевом вале (на рейсмусовых станках);

– убедиться в наличии и исправности выдвижного ограждения нерабочей части режущего инструмента фуговального и 4-стороннего строгального станка в соответствии с шириной обрабатываемых заготовок;

– проверить наличие и надежность крепления регулируемой направляющей линейки;

– осмотреть край стола, расположенный у ножевого вала фуговального станка, и убедиться в наличии стальной остроскошенной накладки, закрепленной заподлицо с рабочей поверхностью стола. Край накладки должен быть ровным, без выщербин и зазубрин.

При работе на фрезерном станке следует:

– проверить состояние фрез и надежность их закрепления. Фрезерный инструмент и патроны для закрепления инструмента должны быть отбалансированы;

– убедиться в наличии блокирующего устройства, исключающего включение станка при застопоренном шпинделе.

При работе на шлифовальном станке необходимо:

– убедиться, что в широколенточных станках шлифовальные ленты полностью закрыты;

– проверить наличие ограждения верхней (нерабочей) части шлифовальной ленты на узколенточных станках;

– убедиться, что у дисковых шлифовальных станков диск, за исключением рабочего участка шлифовальной поверхности, закрыт ограждением;

– убедиться в наличии блокирующих устройств, не позволяющих включать станок при выключенной вытяжной вентиляции для удаления отходов шлифования и при снятых и открытых крышках ограждений.

Выполнение работ на деревообрабатывающих станках: что запрещено

При выполнении работ на деревообрабатывающих станках не допускается:

– включать и выключать (кроме аварийных случаев) станки и механизмы, работа на которых не поручена непосредственным руководителем;

– производить работы на станках со снятыми защитными ограждениями;

– прикасаться к проводам электропроводки и корпусам работающих электродвигателей;

– работать на неисправных станках и неисправным инструментом;

– работать в перчатках или рукавицах на круглопильных, строгальных, шипорезных, сверлильных и других деревообрабатывающих станках, где возможен захват за средства индивидуальной защиты вращающимися и (или) движущимися частями оборудования;

– производить ремонт, смазку и чистку станков, установку ремней, устранение засоров до полной остановки станка, отключения его от электросети и принятия мер по недопущению его случайного включения;

– производить обработку бревен, заготовок, имеющих металлические включения, сквозные трещины и подвергшихся гниению.

Александр Жук, инженер по охране труда

Графические символы на токарно-винторезном станке 1К62

Графические символы на токарно-винторезном станке 1к62

Графические символы на токарно-винторезном станке 1к62

Графические символы на токарно-винторезном станке 1к62

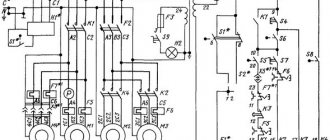

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Пусконаладка станков. Общие сведения.

До выполнения работ по наладке необходимо подготовить станок и осуществить его первоначальный пуск.

Этот этап на заводе-изготовителе начинается после сборки оборудования, а на заводе-потребителе — по окончании монтажа, т. е. установки станков на фундаменте и подключения необходимых коммуникаций (смазочно-охлаждающей жидкости, сжатого воздуха и пр.).

Подготовка станка и его первоначальный пуск включает в себя следующие работы:

- детальное изучение паспорта и руководства по обслуживанию станка, особенностей его конструкции и работы, принципа действия органов управления и системы блокировок, назначения всех кнопок и сигнальных лампочек, рекомендаций по наладке оборудования, а также общих и специальных правил техники безопасности, относящихся к данному типу станка;

- подготовку рабочего места около обслуживаемого оборудования: рациональное расположение инвентаря (стола, шкафа для инструмента и оснастки и пр.), инструмента и принадлежностей;

- удаление (при необходимости) со станка антикоррозионного покрытия и проведение смазочных работ в соответствии с инструкцией;

- подготовку к пуску системы электрооборудования с выполнением всех правил техники безопасности;

- проверку наличия смазочного материала и, при необходимости, настройку предохранительного клапана;

- подготовку к пуску гидропривода и проверку направления вращения электродвигателей гидростанций, состояния фильтров и заполнения маслом трубопроводов с удалением из гидросистемы воздуха и настройкой клапанов;

- проверку подачи сжатого воздуха и смазочно-охлаждающей жидкости;

- визуальную проверку состояния направляющих станин, столов, суппортов и других узлов на отсутствие забоин, ржавчины и других дефектов;

- доставку комплекта режущего, измерительного и вспомогательного инструментов по номенклатуре, указанной в технологической операционной карте, и в необходимом количестве;

- получение необходимого числа заготовок с отбраковкой негодных.

После устранения всех выявленных недостатков производят первоначальный пуск оборудования на холостом ходу (должно работать в течение 2…4 ч).

В процессе пуска проверяют поступление масла в достаточном количестве во все предусмотренные точки. Смазывание осуществляется согласно карте, приведенной в руководстве по обслуживанию станка.

Проверяют отсутствие утечек масла в местах присоединений трубопроводов, стыков гидропанелей, крышек и в других местах.

Устанавливают соответствие давления масла в гидросистемах и воздуха в пневмосистемах заданным значениям. Контролируют срабатывание кнопок «Пуск» и «Стоп», сигнальных лампочек и блокировок отдельных узлов оборудования. Проверяют плавность перемещения (отсутствие рывков и заклинивания) стола, суппортов и других движущихся узлов, а также отсутствие заеданий и повышенного шума при работе зубчатых, червячных, цепных и других передач.

По окончании испытания оборудования на холостом ходу и устранения выявленных недостатков проводится наладка. Она включает в себя установку по операционной карте наладки заданных значений частоты вращения шпинделя и скорости подачи при перемещениях подвижных узлов станка (суппортов, столов и т.п.). С этой целью настраивают коробки скоростей и подач. Производят расстановку (или, при необходимости, проверку правильности расположения) электрических, гидравлических и пневматических упоров и преобразователей управления работой узлов, установку зажимных патронов и выверку правильности расположения режущего инструмента (настройки на размер) согласно операционному чертежу.

В процессе наладки и эксплуатации металлорежущих станков периодически осуществляют проверку их геометрической точности (например, биение шпинделя) на соответствие нормам, указанным в паспорте оборудования.

Приемы нарезания резьбы резцами

После наладки станка, закрепления обрабатываемой детали, установки и закрепления резца, включают станок и начинают нарезать резьбу, незначительно углубив резец в металл. На поверхности детали получается винтовая риска, шаг которой проверяют линейкой, штангенциркулем или резьбомером. Перед началом следующего прохода резец углубляют по лимбу на требуемую величину.

Нарезать профиль треугольной резьбы резцами можно следующими способами.

Первый способ.

Резец устанавливают перпендикулярно оси детали (рис. 224, а), пользуясь шаблоном, как показано на рис. 219.

Перед каждым новым проходом резец выводят из канавки, перемещая поперечный суппорт на себя. Затем дают станку обратный ход, возвращая продольные салазки суппорта в начальное положение. По возвращении продольных салазок резцу дают поперечное перемещение (рис. 224, б). Отсчет ведут по лимбу винта поперечной подачи. Так повторяют все эти приемы до тех пор, пока резьба не будет нарезана на полную глубину профиля.

Как видно из рис. 224, б, резьба в этом случае нарезается равномерно обеими режущими кромками. При черновом нарезании отделяющиеся толстые стружки мешают друг другу, поэтому возможно заедание резца и получение шероховатой, надорванной поверхности резьбы; при чистовом нарезании, когда снимается небольшая стружка, поверхность получается чистой.

Такой способ подачи резца применяется для нарезания резьб с шагом Sp меньше 2 мм; как на черновых, так и на чистовых проходах резец подается за каждый проход на глубину t = 0,05.. 0,2 мм.

Второй способ. Если шаг нарезаемой резьбы больше 2 мм, резьбу нарезают особым резцом (рис. 225, а). Его устанавливают в верхней части суппорта, повернутой на угол α/2 равный половине угла профиля резьбы, и подают боковым врезанием, перемещая верхнюю часть суппорта под углом к оси детали в направлении, указанном стрелкой. При такой установке резца резание осуществляется в основном левой режущей кромкой (рис. 225, б); правая режущая кромка снимает очень тонкую стружку, поэтому изнашивается медленно.

После каждого прохода резец выводят из канавки, перемещая поперечный суппорт на себя (верхнюю часть суппорта не трогают). Затем включают обратный ход станка и возвращают продольные салазки суппорта в их начальное положение. Перед каждым следующим проходом подают поперечный суппорт в прежнее положение (по лимбу, либо по упору). Углубляют резец перемещением верхней части суппорта по лимбу.

Для получения более точной резьбы окончательное нарезание выполняют по первому способу (см. рис. 224).

Канавки для выхода резьбового резца. При нарезании как наружной, так и внутренней резьбы у деталей с уступами необходимо предусматривать канавки для выхода резца, чтобы предохранить его от поломки (рис. 226 и 227). Глубина канавки должна быть немного больше глубины резьбы, а ширина канавки должна равняться 2—3 шагам резьбы.

Нарезание правой и левой резьб. При нарезании правой резьбы ходовой винт и шпиндель вращаются против часовой стрелки, а суппорт с резцом перемещаются от задней бабки к передней (см. рис. 193, а). При нарезании левой резьбы трензель должен быть установлен так, чтобы ходовой винт вращался в обратном направлении, т. е. по часовой стрелке при обычном направлении вращения шпинделя. При этом суппорт должен перемещаться к задней бабке (см. рис. 193, б), следовательно, нарезание левой резьбы должно начинаться с левого конца детали, т. е. ближайшего к передней бабке.

Охлаждение. Применение смазывающих и охлаждающих жидкостей при нарезании резьбы является обязательным. Обильное охлаждение предохраняет резец от затупления и способствует получению чистых боковых поверхностей резьбы. В качестве охлаждающих жидкостей при нарезании резьбы в стали и латуни рекомендуются эмульсии, сульфофрезол (дает лучшие результаты); чугунные детали можно нарезать всухую или с керосином.

Основные правила безопасности перед началом работы на токарном станке

Самым опасным производственным фактором при работе на токарных станках является:

Вращающийся шпиндель, валы, червяки, стружка и если сказать одним словом, то опасность представляют все вращающиеся механизмы станка.

Перед началом работы на токарных станках необходимо знать:

Начните со своей рабочей одежды, приведите ее в порядок, застегните все пуговицы или клепки, плотно подвяжите или закатайте рукава, если имеются длинные волосы уберите их в головной убор.

Подготовьте свое рабочее место:

Проверьте исправность всех защитных щитков, исправность защитных концевиков (при наличии). Защитные очки (должны быть чистыми, без царапин и трещин), за ранее приготовьте режущий, мерительный инструмент, приспособления необходимые для изготовления данной детали, тару для заготовок и годной продукции, посмотрите все ли в порядке с подножной решеткой, пол вокруг станка должен быть чистым и без масляных пятен.

Перед началом работы проверьте:

Тормозные механизмы, устройства управления, смазочную подачу на механизмы и направляющие, натяжение ремней и цепей. Для такой проверке достаточно погонять станок в течении нескольких минут на холостом ходу, и вам сразу станет ясно исправен ли станок или нет по механической части. Приступайте к работе в том случае, если станок полностью исправен.

Во время подготовки станка к работе:

Установку резцов, приспособлений, оснасток и другое, станок должен находиться в выключенном положении. После установки резцов, оснастки прокрутите шпиндель вручную и убедитесь, что резцы не ударяются об патрон, шпиндель и оснастку.

Особенности правил безопасности при работе, наладки на станках с ЧПУ:

Наладчик проверяет станок с ЧПУ перед началом работы тест программами. После наладки снимите все рукоятки и ключи.

Во время работы станка:

Прочно закрепляйте обхватываемые заготовки и детали в патроне, оправках или центрах. При установке снятии заготовок более 20кг пользуйтесь краном или подъемными устройствами. Ни в коем случае не оставляйте ключ в патроне после закрепления или снятия детали. Не трогайте и не притормаживайте руками включенный или не до конца остановленный шпиндель. При уборке стружки необходимо использовать верхонки, металлические крючки. Не делайте уборку, протирку, смазку станка при обработке детали. При измерениях детали выключайте вращение шпинделя и осторожно делайте замеры. Будьте осторожны при замерах, на деталях могут присутствовать острые кромки (можно порезать руки). Закрывайте зону резания предназначенными защитными кожухами, экранами. При скоростном точении следует применять резцы со стружколомающими канавками или резцы стружколомы. При зачистке заусенцев или полировке применяйте зажимы, в руках держать абразивную шкурку запрещено. Не жесткие валы необходимо обрабатывать в люнетах, а выступающие края прутка следует ограждать трубчатыми кожухами. Работать необходимо строго по тех процессу и выставлять те режимы резания которые указаны в технологии. Перед выключением вращения шпинделя отключите автоматическую подачу станка и отведите режущий инструмент от детали. Запрещается работать в перчатках, забинтованных пальцах (можно воспользоваться резиновыми напальчниками). Вытирайте руки чистой ветошью, не используйте ветошь для вытирания рук после протирки станка (можно порезаться мелкой стружкой). При вращении шпинделя более 150об/мин не пользуйтесь жесткими центрами, при обработке крупногабаритных деталей пользуйтесь самосмазывающимися центрами. В момент перерывов отключайте вращение шпинделя. При сбое электроснабжения или утечки масла в срочном порядке отключите оборудование. Запрещается открывать дверки электрошкафов, защитные кожуха электрооборудования. В случаях любых неисправностях сообщайте мастеру или дежурному по смене. До устранения неполадки к работе приступать запрещено. Держите свое рабочее место в чистоте, не заставляйте его деталями и заготовками. Следите за СОЖ чтобы она не попадала на пол и подножную решетку.

После окончания работы:

Отключите станок и обесточьте его рубильником, уберите стружку со станка и возле него спец средствами, смажьте машинным маслом направляющие и вращающиеся валы и червяки. Уберите режущий и мерительный инструмент.

Нарезание резьб на токарно-винторезных станках 1К62. Видеоролик.

Полезные ссылки по теме

- Станок токарно-винторезный 1К62

- Станок токарно-винторезный 1К625

- Расчет кинематической настройки токарно-винторезных станков 1К62

- Станина токарного станка. Ремонт направляющих станины токарного станка

- Передняя бабка токарного станка. Устройство и ремонт передней бабки

- Альбом кинематических схем и чертежей токарно-винторезного станка 1К62

- Методика проверки и испытания токарно-винторезных станков на точность

- Задняя бабка токарного станка. Устройство и технология ремонта

- Суппорт токарного станка. Устройство и технология ремонта

- Фартук токарного станка. Устройство фартука токарного станка

- Коробка подач токарного станка. Чертежи коробки подач токарного станка 1К62

- Шпиндель токарного станка. Ремонт шпинделя токарного станка

- Сборочные чертежи токарно-винторезного станка 1К62

- Ремонт и регулирование токарно-винторезного станка 1К62

- Справочник заводов производителей металлорежущих станков

Каталог справочник токарно-винторезных станков и их аналогов

Схемы и паспорта к токарно-винторезным станкам и оборудованию