Люди достаточно давно осознали возможность получения гладких и ровных и даже стандартных поверхностей с помощью обтачивания заготовки при ее вращении. Появление первого токарного станка датируется 650 годом до нашей эры.

Его конструкция была до смешного проста: 2 соосных центра, между которыми вставлялась заготовка. Один человек приводил эту заготовку во вращение, а другой, используя резец из более твердого материала, производил ее обтачивание.

Детали были, в основном, из кости или дерева, так как для обработки металла не было ни достаточной мощности, ни материалов должной твердости (чтобы можно было сделать резец). Время шло, техника развивалось, и так постепенно, станки дошли до своего современного вида и возможностей.

Технические характеристики

Таблица 9.

| Максимальный диаметр заготовки | мм | Ø480 |

| Максимальный диаметр точения | мм | Ø280 |

| Максимальная длина точения | мм | 510 |

| Макс. диаметр обрабатываемого прутка | мм | Ø71 |

| Частота вращения шпинделя | об/мин | 4500 |

| Присоединительный торец шпинделя | ASA | A2-6 |

| Диаметр сквозного отверстия в шпинделе | мм | Ø82 |

| Размер патрона | мм | Ø200 (8´´) |

| Перемещение по оси X | мм | 165 |

| Перемещение по оси Z | мм | 530 |

| Ускоренное перемещение по оси X | м/мин | 30 |

| Ускоренное перемещение по оси Z | м/мин | 30 |

| Инструментальный магазин | ||

| Количество устанавливаемых инструментальных позиций | шт | 10 |

| Размеры инструмента для наружной обработки | мм | 20×20 |

| Размеры инструмента для внутренней обработки | мм | Ø32 |

| Задняя бабка | ||

| Диаметр задней бабки | мм | Ø65 |

| Конус пиноли задней бабки | МК 4 | |

| Перемещение задней бабки | мм | 470 |

| Тип перемещения задней бабки | ручное с программируемой пинолью | |

| Мощностные характеристики | ||

| Мощность двигателя шпинделя | кВт | 11/15 |

| Мощность серводвигателей оси X | кВт | 1.8 |

| Мощность серводвигателей оси Z | кВт | 1.8 |

| Общая потребляемая мощность | кВт | 21 |

| Габариты | ||

| Длина × ширина | мм | 2130×1670 |

| Высота | мм | 1570 |

| Вес | кг | 3200 |

Разновидности станков

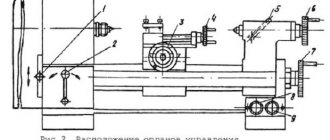

Настольные, они же – токарные мини-станки по металлу. Обратите внимание, что некоторые модели этого типа выпускаются без задней бабки, что может существенно затруднить работу. В целом это станки наиболее простой конструкции: малые габариты, малый вес, достаточно легкая и неустойчивая станина.

Школьные станки, больше размером, чем предыдущие. У них имеется коробка передач на две скорости, и реверс.

Токарно-винторезные станки. Они больше подходят для гаража, чем для дома, имеют прочную станину, благодаря которой при работе почти не возникают ненужные вибрации.

Шпиндель в таких станках вращается почти без биения. Минусов у них только два: габариты и высокая цена.

Станки с ЧПУ в зависимости от характеристик станка выбираются по технологическим возможностям:

1.Мощный привод главного движения. Используются двигатели постоянного тока, позволяющие осуществить бесступенчатое регулирование частоты вращения шпинделя, или трехфазные двигатели переменного тока с большим числом ступеней регулирования (токарный патронно-центровой 16К20Ф3С5).

Пределы регулирования частоты вращения шпинделя изменяются до 200 раз (токарно – карусельный станок одноступенчатый 1516Ф2).

2.Бесступенчатый привод движения подачи с очень широкими пределами регулирования величины подачи. У станка 16К20Ф3С5 величина подачи изменяется от 1 до 1200 мм/мин, т. е. в 1200 раз. Это дает возможность для каждого конкретного случая выбрать оптимальную по условиям обработки подачу.

3. Станки имеют две координаты с независимым управлением по каждой из них. Это позволяет реализовать очень сложные траектории перемещения рабочих органов, недостижимые для нечисловых систем управления (вертикально-фрезерный консольный станок 6Р13ФЗ).

4. Станок токарный модели DS2/NS имеет скорость установочных перемещений суппорта 4,8 м/мин. Это позволяет максимально сократить время холостых перемещений.

5. Все перечисленные станки имеют высокую точность изготовления и повышенную жесткость по сравнению с обычными станками аналогичного назначения. Это позволяет обеспечить высокую точность обработки.

6. Станки снабжены развитыми инструментальными системами с числом инструментов 6-8-12(вертикально-сверлильный 2Р135Ф2, станок токарный модели DS2/NS,токарный центр с ЧПУ DMC DL серии 8TH, ).

7. Станки (станок токарный модели DS2/NS,токарный центр с ЧПУ DMC DL серии 8TH) снабжены механизмами для автоматического удаления стружки.

8. Системы ЧПУ снабжены корректорами, которые расположены на пульте и конструктивно оформлены в виде набора декадных переключателей. С помощью корректоров можно компенсировать систематические погрешности обработки, неточность настройки режущих инструментов, нежесткость системы СПИД, температурные деформации, размерный износ инструмента.

1.5. Кинематические и силовые характеристики

Основными кинематическими характеристиками процесса резания являются скорость резания V и подача S. Скорость резания для станков с главным вращательным движением обеспечивается вращением шпинделя и регулируется частотой его вращения; для станков с главным поступательным движением — скоростью движения стола, которая измеряется числом двойных ходов в минуту.

Подача обеспечивается приводом подач. Подача на оборот измеряется в миллиметрах за оборот шпинделя (оборотная подача), в миллиметрах в минуту (минутная подача), в миллиметрах на один двойной ход (для станков с главным поступательным движением). Кроме рабочих движений в станке имеются вспомогательные движения, не связанные с процессом резания, но необходимые для полного осуществления цикла.

Силовые параметры процесса резания — силы резания и мощность резания зависят от ширины срезаемого слоя и обеспечиваются приводами и механизмами станка.

Технические характеристики станка включают следующие кинематические и силовые показатели:

- диапазон частот вращения шпинделя и подач (для ступенчатого привода — ряды частот или чисел двойных ходов в минуту);

- наибольшую скорость вращения шлифовального круга (для шлифовальных станков);

- скорости вспомогательных перемещений;

- мощность электродвигателя привода главного движения или наибольший крутящий момент на шпинделя.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Назначение токарного станка 16К20

Спектром применения оборудования являлась и остается токарная обработка внутренней и внешней поверхности изделий, имеющих:

- rоническую;

- wилиндрическую;

- nорцевую;

- aасонную;

- cложную структуру.

Используя оборудование, его оператор может производить действия связанные со сверлением отверстий, созданием наружной и внутренней резьбы всех типов, выравниванием поверхности, а также созданием рифленой структуры.

Универсальный характер агрегата, дает возможность обрабатывать заготовки и ремонтировать предметы, изготовленные горячекатаным и холоднокатаным способом. При этом станок демонстрирует неизменные свойства в виде

- Эффективности.

- Безопасной эксплуатации.

- Точности обработки.

- Простого ухода.

- Продолжительного срока службы.

- Стабильной и непрерывной работы.

Станок представляет собой оптимальный выбор при работе с дисками, разнообразными видами втулок, валами и похожими элементами.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

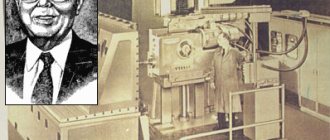

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей. Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

- Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Читать также: Как проверить плату на работоспособность мультиметром

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.